自由锻造液压机的发展与展望

郭晓锋,成先飚,张建华

(中国重型机械研究院有限公司,陕西 西安 710032)

0 前言

液压机是根据帕斯卡液体静压传动的基本原理,以高压液体传送工作压力的锻压设备;按工作介质 (如乳化液、水或矿物油等)不同,可分为水压机和油压机两大类,一般水压机采用泵-蓄势器传动,油压机采用泵直接传动。液压机从结构上易于得到较大的总压力、工作空间和行程,并能够在任意位置发出最大的工作力,得到较大的锻造深度,最适合于大锻件、大变形量的锻造。自由锻造液压机主要在工作缸压力作用下,通过上、下砧和一些简单的通用工具,使钢锭或钢坯产生塑形变形,以获得所需形状和尺寸的锻件[1]。

1 发展历程及现状

1859~1861年在维也纳铁路工厂出现了第一批用于金属加工的液压机,1884年在英国曼彻斯特首先使用了锻造钢锭的自由锻造水压机。由于自由锻造液压机与锻锤相比,具有低噪音和大变形等显著优势,1887~1888年自由锻造水压机迅速得到系列开发和应用。1893年美国建成了第一台万吨级 (126 MN)自由锻造水压机[2],使大钢锭的锻造由锻锤过渡到使用锻造液压机,50 kN以上的大型自由锻锤逐渐被淘汰。由于纯水的气蚀、锈蚀等特性,使阀的寿命极低,因此,水压机也由最初的以纯水为工作介质的蒸汽增压器传动,逐渐发展为常规的以乳化液为工作介质的泵-蓄势器传动。1938~1944年德国率先制造了三台世界最大吨位的150 MN自由锻造水压机[3]。泵-蓄势器传动的自由锻造水压机持续了一百多年的发展应用,其操纵系统虽然几经革新,但仍然以手动操作为主,且大多无锻造精度控制。

进入20世纪中期,随着工业革命的进一步发展,要求自由锻造液压机具有自动化生产、高精锻次数和锻件厚度尺寸精确控制等功能。通过对压机增加锻件尺寸控制和辅助机械,由微型计算机控制,使压机与操作机进行联动来提高劳动生产率,减轻工人劳动强度,实现了自由锻造工艺的一次重大突破。

泵直接传动系统具有恒速性,且油压电气控制元件规格齐全,油压控制技术趋于成熟,油压机成为自由锻造实现高效高精自动化生产的理想选择。1952年瑞典首先研制了一台10 MN快速锻造油压机,其后英、美和西德等国都设计制造了5~30 MN的快速锻造液压机。1962年英国钢铁协会 (BISRA)制造了首套压机与操作机联动的自由锻造油压机组,采用电子数码控制装置,成功实现厚度控制和压机与操作机联动。五年后,该协会研制的采用计算机控制的自由锻造油压机正式投入工业生产[4],开创了自由锻造全自动化生产的新纪元。但由于缺乏大功率、大流量的油压高压动力系统,初期的自由锻造油压机的最大吨位均不超过30 MN,自由锻造液压机进入了水压机和油压机共存时期。

油压机按液压控制方式的不同分为阀控系统和泵控系统,阀控系统具有高精度和高频响的特点,被绝大多数压机所采用;泵控系统用于油品好、效率高、功率大的场合,仅限于德国PAHNKE公司使用的潘克改进型正弦驱动系统。

进入20世纪70年代,欧美各国便开始对旧的泵-蓄势器传动水压机进行改造,其主要方法如下:

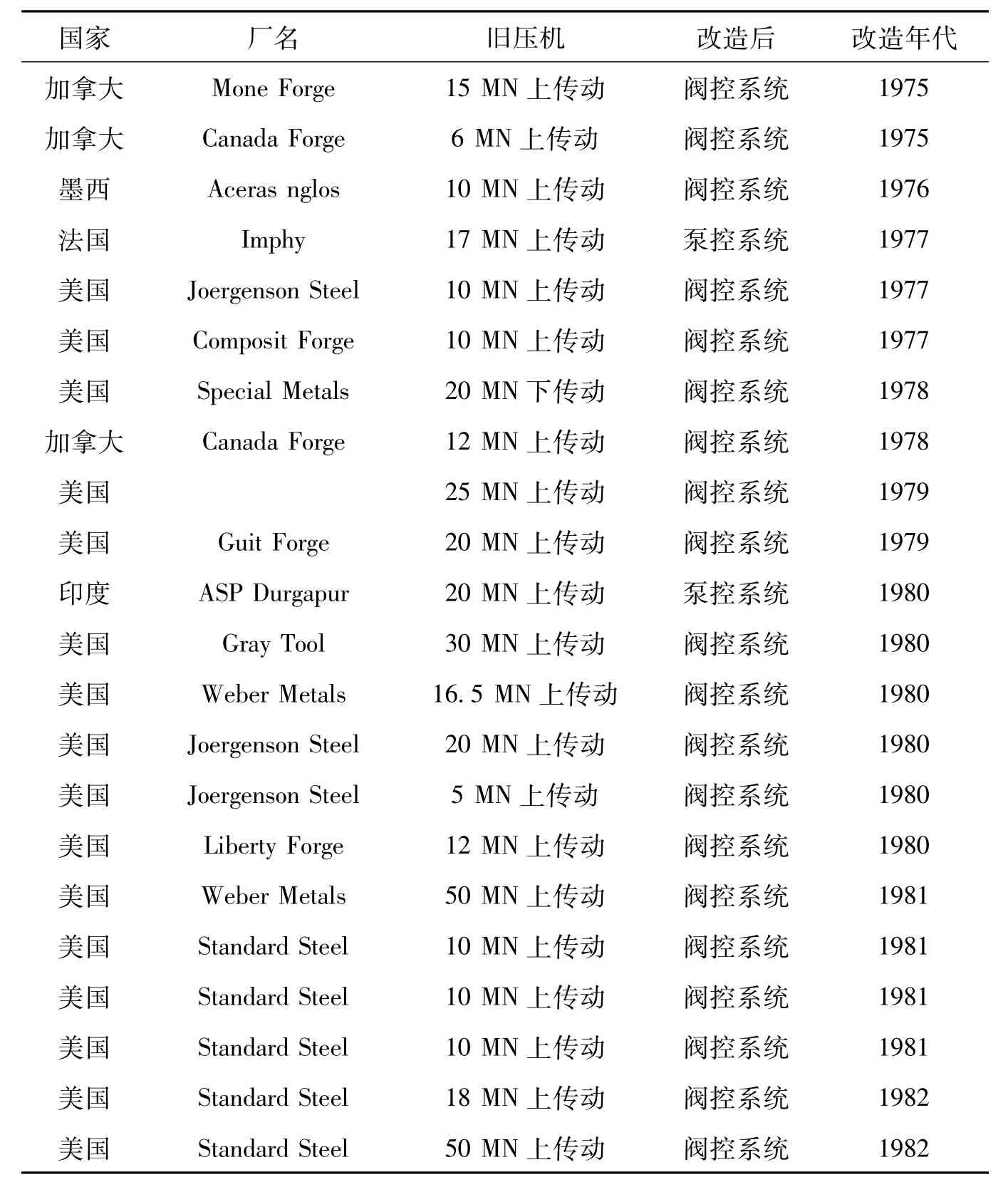

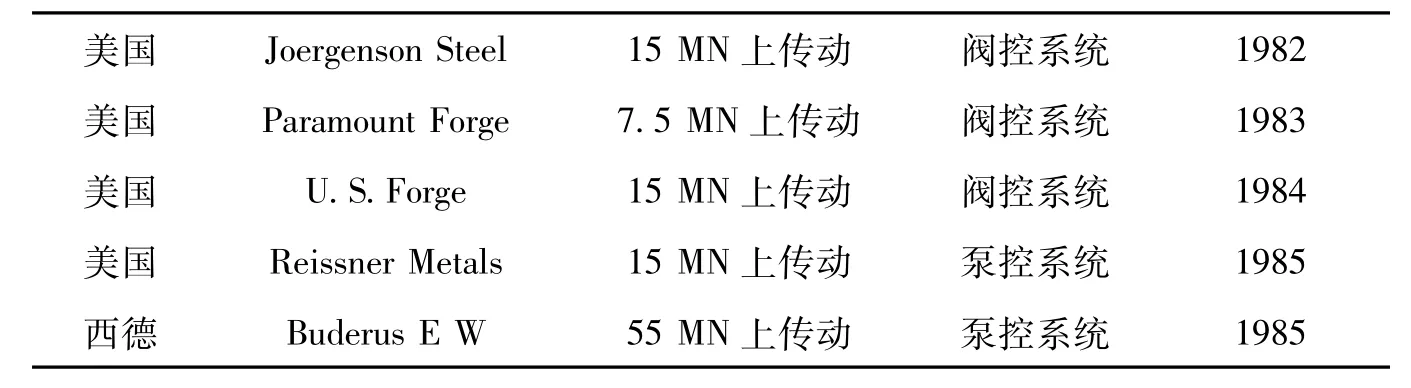

(1)废弃水泵蓄势站。仅留用压机的本体,将水压机直接改为泵直接传动的油压机。表1统计了1975~1985年间欧美国家将旧水压机改造为油压机的数量;

表1 欧美国家将水压机改造为油压机数量统计Table 1 Statistics data of transforming water presses to oil presses in Europe and America countries

(2)选择油控水系统。保留原有的水泵蓄势站和工作缸的进排液分配阀,增加一套油压伺服系统,根据动梁位置,采用油压伺服阀或高性能比例阀,通过接力缸控制分配器摇杆轴的摆角和速度。或者,通过单顶缸控制单个进排液分配阀的启闭动作,提高压机的自动化程度,美国的OILGEAR公司就是根据此原理对旧的水压机进行全面改造。但是,由于油控水系统是借助中间油缸,间接控制进排液分配阀的启闭,因此,响应速度、阀口开启量和锻件尺寸精度始终无法达到泵直接传动油压机的效果。同时,工作介质和控制介质的不同更易造成交叉污染。

进入21世纪,自由锻造液压机在数控化、高精度化和专业化方向得到高速发展,随着高压大流量油泵的问世,突破了长期制约大型油压机发展的瓶颈,油压机已完全替代水压机成为自由锻造的主流设备,1996年德国SMS率先制造了一台100 MN自由锻造油压机。目前世界上已投产的阀控系统自由锻造油压机最大吨位已达165 MN[5],泵控系统自由锻造油压机最大吨位已达185 MN。所有压机控制系统均采用计算机控制,具有速度快 (提高每分钟的行程次数)、精度高(±1~±3 mm)、自动控制压下量、自动测量锻件尺寸、自动记录生产管理数据、自动诊断故障等功能;在机械化方面,都配有全液压锻造操作机,与液压机联动,用来提高锻件产量。表2列举了2000年以来投产的80 MN以上自由锻造液压机的数量统计。

表2 2000年以来投产的80MN以上自由锻造液压机数量统计Table 2 Statistics data of free forging hydraulic presses with the tonnage above 80 MN since year of 2000

2 发展趋势

近年来,随着人们环保意识的加强和排污成本的增大,国际上很多知名生产液压机的大企业,如德国的威普克-潘克 (Wepuko Pahnke)、梯芬巴赫 (Tiefenbach)、英国的芬乐 (Fenner)和丹麦的丹夫斯 (Danfoss)等公司已开始致力于纯水液压系统基础元件和控制技术的研究,虽然研发还局限于一些特定应用目标的需要,品种规格还十分有限,但发展势头却十分强劲。针对纯水介质的腐蚀、磨损、泄漏、气蚀和冲击等技术难题,从新材料、新技术和新工艺三方面入手,研制开发了高压水泵、马达、各种压力、流量和方向控制阀、甚至比例和伺服控制阀等液压基础元件,额定压力可达到32 MPa甚至更高。一些元件的性能 (包括可靠性及使用寿命)达到甚至超过同类的油压元件,随着这些基础元件的成功应用,为研究开发真正意义上的由单一纯水系统控制的自由锻造水压机创造了技术条件。

纯水与液压油理化特性的差异,使纯水压机具有如下显著优势:

(1)液压油在防气蚀、防锈、密封和润滑性能方面都比纯水好得多,但是,液压油也存在着价格高、易燃、易变质和易污染等问题,特别是对于上传动压机液压油的泄漏是致命的,必须设置车间消防设施。国内已有自由锻造油压机由于液压油的泄漏引起火灾的实例;

(2)纯水的粘度低,50℃时,其运动粘度约为0.56 mm2/s,是压机常用的N68液压油运动粘度的1.2%。因此,纯水系统的阀门和管道设计流速可达油压系统的两倍以上,阀门和管道的减小可有效降低液压系统投资;

(3)纯水的比热容约为4.19 kJ/kg,是液压油比热容的约2.2倍,因此,纯水系统工作介质温升小,可以缩减或取消庞大的冷却系统;

(4)纯水的体积压缩系数约为4.76×10-5cm2/kg,是液压油体积压缩系数的约70%,因此,在相同压力下,水压机工作缸及管道内的压缩容积是油压机的约70%。也就是说,压机在加压动作结束时,需要快速释放的介质压缩容积减小30%,这将使压机的卸压时间大幅减少,可有效增加动作频次,特别对大型液压机效果尤为显著;

(5)在高压状态下,纯水的溶气量远低于液压油,因此,在使用增压器或蓄势器系统时,不需要考虑气水隔离,简化设计,降低成本。

因此,用纯水作单一介质的泵直接传动自由锻造水压机,可以满足锻压设备高效、节能和环保的要求,是未来自由锻造液压机的发展方向。

3 结语

经过上百年的发展,自由锻造压机设备和锻造工艺水平取得了很大的发展,但还需要不断努力的将新理论和新技术应用于新设备的开发,努力探索和发展锻造设备及辅助设备的新原理、新结构,开发出安全可靠、高效节能、性能优越的新型锻造设备,为基础工业发展和经济增长做出新的贡献。

[1] 俞新陆.液压机的设计与应用 [M].北京:机械工业出版社,2006.

[2] 高峰,郭为忠.重型制造装备国内外研究与发展[J].机械工程学报,2010(19):92-107.

[3] 俞新陆.液压机 [M].北京:机械工业出版社,1982.

[4] 译文集.快速锻造液压机 [M].第一机械工业部重型机械研究所,1966.

[5] 杨大祥,韩炳涛.165 MN自由锻造油压机的液压控制系统 [J].重型机械,2006(3):11-16.