电流密度对甲基磺酸盐电沉积亚光锡的影响

张 著,郭忠诚,龙晋明,曹 梅

(1昆明理工大学 冶金与能源工程学院,昆明650093;2昆明理工大学 材料科学与工程学院,昆明650093;3昆明理工大学 理学院,昆明650093)

电流密度对甲基磺酸盐电沉积亚光锡的影响

张 著1,郭忠诚1,龙晋明2,曹 梅3

(1昆明理工大学 冶金与能源工程学院,昆明650093;2昆明理工大学 材料科学与工程学院,昆明650093;3昆明理工大学 理学院,昆明650093)

在甲基磺酸盐电镀溶液中进行恒电流电沉积亚光锡镀层实验,考察电流密度对镀液极化性能、阴极过电位、电流效率、沉积速率及镀液分散能力的影响。利用SEM和XRD分析不同电流密度所得锡镀层的表面形貌和结晶取向。结果表明:随着电流密度增大(0.5~4A·dm-2),镀液的阴极极化增大,电流效率先增加后降低,沉积速率不断加快,但镀液分散能力有所下降;晶体由“向上生长”模式逐渐转变为“侧向生长”模式,择优取向由(321),(431)晶面转变为(112),(332)晶面;添加剂吸附在晶体表面,降低了被吸附晶面的表面自由能,使这些晶面的生长速率下降,从而改变了镀层择优取向和晶体生长的方式。

电流密度;甲基磺酸盐;电沉积;亚光锡镀层

锡镀层无毒呈现银白色,具有优良的延展性、抗蚀性、可焊性和导电性等特点,已被广泛应用于食品加工设备、包装以及装运设备、镀锡铜线、镀锡铜包钢线、电子元器件、印制线路板以及装饰性镀层等。目前应用的镀锡工艺主要有氟硼酸镀锡、碱性镀锡、硫酸盐镀锡和甲基磺酸盐镀锡等[1-4]。氟硼酸体系镀锡因存在对设备腐蚀性强,镀液废水难处理,严重污染环境等缺点而逐渐被淘汰。碱性镀锡其电镀过程需加热,能耗高。硫酸盐镀锡一直被广泛采用,但是硫酸盐体系镀液不稳定,镀液中Sn2+易被氧化为Sn4+,Sn4+水解后生成偏锡酸,导致镀液混浊。甲基磺酸是一种有机强酸,可以增强电镀液的导电性,对Sn2+有一定的络合作用,可增加甲基磺酸亚锡的稳定性,对设备腐蚀性小,废水在自然环境中易被生物降解[5],有利于环保等优点,因此受到国内外的广泛关注。目前国内外针对甲基磺酸盐镀锡的研究大多集中在添加剂方面[4,6-9],而针对电流密度这一重要电沉积工艺参数,其对甲基磺酸盐镀锡的镀液性能、镀层微观形貌和择优取向影响的研究比较少。

本工作利用恒电流法电沉积锡镀层,通过测定不同电流密度下电极的沉积电位-时间曲线,了解甲基磺酸盐镀液阴极极化性能的变化,考察电流密度对过电位、电流效率、沉积速率、镀液分散能力、锡镀层的表面形貌以及择优取向的影响。

1 实验

1.1 实验材料

甲基磺酸亚锡(MSAS)、甲基磺酸(MSA)为工业级,亚光复合添加剂(自主研发,包含有—(CO)—O—,—C6H4—(CO)—等基团),阴极为紫铜片(50mm×25mm×0.5mm)。

1.2 实验仪器

利用CHI760C型电化学工作站,记录工作电极在镀液中以恒电流方式进行电镀时的沉积电位-时间关系曲线,测量时间为600s。使用三电极体系,其中工作电极为纯铜试片(用环氧树脂涂封后的外露面积为1cm2),实验前用5号金相砂纸打磨并用丙酮脱脂。参比电极为饱和甘汞电极(SCE),辅助电极为高密度石墨片。采用XL30ESEM-TMP扫描电子显微镜分析镀层的表面形貌;采用D/Max2200转靶X射线衍射仪分析镀层物相组成和结构。

1.3 工艺条件

电镀溶液与工艺参数:甲基磺酸亚锡(以Sn2+计)22g·L-1,甲基磺酸190g·L-1,复合亚光添加剂13mL·L-1,阳极为99.99%锡板,阳极阴极之比为2∶1,电流密度为0.5~4A·dm-2,温度为(22±2)℃,电镀时间为20min。

工艺流程:除油→水洗→酸洗(1∶1盐酸)→水洗→中和(3%NaOH溶液)→水洗→活化(10%甲基磺酸溶液)→镀锡→水洗→中和处理→水洗→干燥。

2 结果与讨论

2.1 恒电流下的沉积电位-时间曲线

图1是在不含添加剂的基础镀液中,以不同恒电流密度下电沉积时的阴极电位-时间曲线。可以看出,在0.5A·dm-2的较低电流密度下,阴极电位在整个电沉积过程中基本不变,约为-0.4516V;当电流密度为2A·dm-2时,初期一段时间(约100s)内由于电极表面双电层的充放电弛豫效应,阴极电位先下降再回升,最后电位稳定在-0.4562V;而当电流密度为4A·dm-2时,电极电位经历初期的快速下降和回升(暂态过程)后沉积电位最后稳定在-0.4627V。这说明对于无添加剂的基础镀液,随着阴极电流密度从0.5A·dm-2增加到4A·dm-2,锡的沉积电位变化不明显(仅负移了约11.1mV)。

图1 在甲基磺酸亚锡基础镀液中不同恒电流密度下的电位-时间关系曲线Fig.1 E-t curves in base stannous methanesulfonate bath with different constant current densities

图2是添加亚光复合添加剂的甲基磺酸盐镀锡液(简称亚光镀液),以不同恒电流密度下电沉积时的阴极电位-时间曲线。可以看出,在0.5A·dm-2的较低电流密度下,阴极电位在整个电沉积过程中仍然基本不变,约稳定在-0.4556V,与图1相比,这个值仅比无添加剂镀液中的沉积电位负移了4mV,表明在较低的阴极电流密度下,镀液中添加剂的存在对沉积电位基本上无明显影响。但是在较高的阴极电流密度下,镀液中有无添加剂则使得电沉积电位表现出很大的差别。当电流密度为2A·dm-2时,电极电位在初期迅速下降,20s以后电位即稳定在-0.7423V,此电位比无添加剂的基础镀液的稳定沉积电位(-0.4562V)负移了286.1mV。当阴极电流密度提高到4A·dm-2时,电位随时间延长,初期电位较负,随后缓慢升高,最后稳定在-0.8383V,此电位比无添加剂的基础镀液的稳定沉积电位(-0.4627V)负移375.5mV。由于此电沉积过程还伴随着氢还原反应及氢气的析出,电极表面状态受氢气泡冲刷作用而变得不够稳定,致使测得的该电位-时间曲线不太平滑,呈锯齿状。对于亚光镀液,随着阴极电流密度从0.5A·dm-2增加到4A·dm-2,锡的沉积电位负移了约382.7mV。添加剂的吸附性能受电流密度的影响,在低电流密度时,添加剂在阴极吸附能力较小,对沉积锡电位影响不大,当电流密度增大时,添加剂强烈地吸附在阴极表面,增加了Sn2+在阴极上还原的阻力,沉积锡的电位明显负移。

图2 在含复合添加剂的甲基磺酸亚锡镀液中不同恒电流密度下的电位-时间关系曲线Fig.2 E-t curves in stannous methanesulfonate bath containing composite additives with different constant current densities

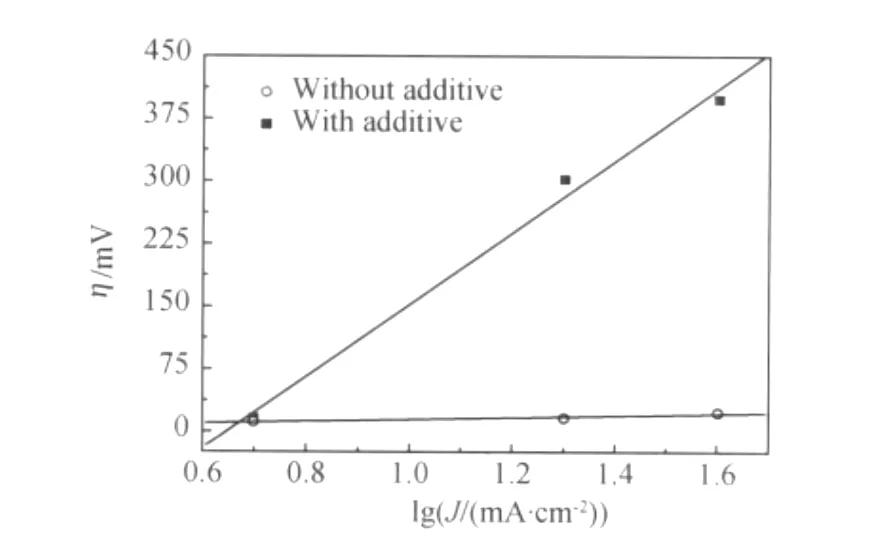

在电沉积受电化学极化控制的情况下,根据Tafel公式[10],阴极过电位与电流密度之间有如下关系:

式中:η为过电位;J为阴极电流密度;a和b为常数。

式中:φ平为Sn2+/Sn的平衡电位,由稳态极化曲线测量可知φ平≈-0.44V;φJ为阴极电流密度为J时电极电位。

通过图1,图2和式(2),计算不同电流密度下沉积锡的过电位,得到图3阴极过电位与电流密度之间的关系。由图3可以看出,在基础镀液和亚光镀液中,电流密度与过电位都近似符合Tafel公式,即证明了在这两种镀液中,电结晶沉积过程主要受电化学极化所控制。经数据线性拟合计算得到Tafel公式的具体表达式如下:

图3 过电位和电流密度的关系Fig.3 Relationship between overpotential and cathodic current density in stannous methanesulfonate bath

综合图1~3可以看出,在一定的镀液中,随着阴极电流密度的增加,锡的电沉积电位变负,即使过电位增加,这有利于降低晶粒尺寸,获得平整镀层。但电流密度过高,析氢严重,并会导致锡镀层烧焦。在相同电流密度的情况下,添加亚光复合添加剂的镀液比基础镀液的沉积电位更负。且随着电流密度的增大,两者沉积电位的差值越大。这表明电沉积电位不仅受阴极电流密度的影响,同时在很大程度上还与镀液成分及其中的添加剂有关。在电沉积锡的过程中,添加剂分子将会吸附在阴极表面,阻碍Sn2+在阴极上的还原,从而导致沉积过电位增大[4]。从实际应用的角度考虑,在不出现烧焦的前提下,应尽量选择较高的工作电流密度,这不仅能使沉积过电位提高,镀层晶粒细化,而且能提高镀层的沉积速率和生产率。

2.2 电流密度对电流效率和沉积速率的影响

利用称重法确定在亚光镀液中电沉积锡的电流效率和沉积速率,阴极试样工作面积为0.25dm2,采用不同的恒电流密度,分别根据式(5)和式(6)计算电流效率和沉积速率,均取三个平行试样的平均值。

式中:ηk是电流效率,%;m是沉积锡质量,g;I是电流,A;t是电镀时间,min。

式中:v是沉积速率,μm·min-1;ρ是锡的密度,7.28g·cm-3;s是阴极面积,dm2。

图4为在亚光锡镀液中阴极电流密度对电流效率和沉积速率的影响。可以看出,电流效率起初随着电流密度升高而增大,当电流密度为2A·dm-2时,电流效率达到最高,为98.2%。但当电流密度增加到4A·dm-2时,电流效率反而下降(80.5%),这主要是因为高电流密度下析氢反应速率增大所致。随着电流密度的增大,锡沉积速率也加快,当高电流密度下阴极发生显著析氢后,锡的沉积速率增加变缓。

图4 在亚光锡镀液中阴极电流密度对电流效率和沉积速率的影响Fig.4 Influence of cathodic current density(J)on the deposition efficiency(η)and the deposition rate(v)in stannous methanesulfonate bath containing composite additive

2.3 电流密度对镀液分散能力的影响

影响镀液分散能力的因素有很多,包括镀液极化能力、电流的边缘效应以及阴极电流效率随电流密度变化关系等[11]。在哈林槽中采用远近阴极法考察加有亚光添加剂的镀液在不同电流密度时的分散能力,按式(7)计算分散能力T:

式中:K是远近阴极与阳极间距离之比,本实验K=2;m1是近阴极增重,g;m2是远阴极增重,g。

相同电流密度下重复3次实验,计算结果取平均值,不同电流密度下分散能力T如图5所示,可以看出,随着电流密度增加,镀液的分散能力有所降低,电流密度增加到4A·dm-2时,镀液分散能力下降到83%。但可以看出,该镀锡液总体上仍有较高的分散能力,其原因可能是由于有机添加剂优先吸附在阴极电流密度较高的区域,形成紧密的吸附层,阻止Sn2+放电或金属吸附原子在表面的扩散,阴极电流密度较高的区域电流效率较低,锡沉积速率减低。反之,阴极电流密度较低的区域电流效率较高,因此提高了镀液分散能力。

图5 镀液分散能力随电流密度变化Fig.5 Effects of current density on throwing power

2.4 亚光镀锡层的XRD图

图6 铜基体和不同电流密度下获得亚光锡镀层的XRD图(a)铜基体;(b)J=0.5A·dm-2;(c)J=2A·dm-2;(d)J=4A·dm-2Fig.6 XRD patterns of copper substrate and matt tin coating electrodeposited at different current densities(a)copper substrate;(b)J=0.5A·dm-2;(c)J=2A·dm-2;(d)J=4A·dm-2

金属电沉积一般要经过基体外延生长、无序取向、择优取向三个状态[12]。对于电结晶形成的多晶体镀层,由于晶粒不同晶面的生长速率不同,那些快速生长方向恰好与电流方向一致的晶粒将优先得到发展,从而就可能导致结晶的择优取向,即镀层形成织构。电沉积时的镀液组成、添加剂、电流密度、温度和流速等因素,对织构的形成都有不同程度的影响。图6是铜基体和不同电流密度下所得亚光锡镀层的XRD图。当电流密度为0.5A·dm-2时,因镀层厚度较薄(约为4.82μm),XRD谱中除了存在Sn的若干衍射线外,还出现Cu基体的(220),(311)衍射线。与锡的标准粉末衍射卡片(04-0673)数据对比后发现,此时锡镀层结晶晶粒呈现明显的(321),(431)择优取向(图6(b))。随着电流密度增大到2A·dm-2,由于锡镀层厚度增大,XRD谱中铜基体的衍射线消失,同时Sn的(200),(101),(301),(112)等衍射线消失,镀层晶粒的(321)和(431)晶面择优取向度更加明显(图6(c))。当电流密度增加到4A·dm-2时,镀层晶粒明显的择优取向晶面改变为(112)和(332)(图6(d))。这表明在其他条件一定的情况下,不同电流密度时结晶晶粒的生长形式存在很大差别。在低电流密度(0.5A·dm-2)及中等电流密度(2A·dm-2)下,晶粒的(321)和(431)晶面易沿着与基体表面平行的方向生长,而其他晶面在此方向则难以生长。但在高电流密度(4A·dm-2)下,由于有机添加剂的选择性吸附情况发生变化,导致镀层的择优取向面明显改变。

2.5 亚光锡镀层的表面形貌

添加剂的种类、电流密度以及镀层厚度等都是决定镀层表面形貌的因素,在不同的沉积条件获得的晶体形态特征不同。常见的电沉积结晶生长形态有层状、脊状、块状、棱锥状、螺旋状等等。一般认为,若获得的电沉积晶体宽度小于高度,则晶体为“向上生长”模式,若电沉积晶体高度小于宽度,如生长形态为层状,则晶体为“侧向生长”模式[13]。在锡电镀中不加任何添加剂只能获得结合力差的“枝晶”[4,14-15]。图7是在含13mL·L-1复合亚光添加剂的甲基磺酸亚锡镀液中,分别以电流密度0.5,2A·dm-2和4A·dm-2施镀20min后获得的亚光锡镀层的SEM照片。可以看到,在低电流密度(0.5A·dm-2)下获得的镀层较细致,且属于“向上生长”模式(图7(a))。对于以2A·dm-2的沉积电流密度所获得的镀层,可见其晶粒之间相互连接、交织,镀层相对于低电流密度所得镀层反而更粗糙(图7(b))。朱晓东[16]和Sagiyama[17]一些研究者在电沉积锌时也得到同样的结论。从图7(c)可以看到,镀层更平整,晶体生长类似于螺旋状,属于“侧向生长”模式。电流密度由0.5A·dm-2增加到4A·dm-2时,锡镀层微观形貌由“向上生长”模式逐渐转化为“侧向生长”模式。随着电流密度的增加添加剂的吸附能力增强,优先吸附在镀层表面凸起部位,促进了凹陷处金属锡的沉积。Siegfried认为[18],有机添加剂改变了晶体生长过程中的表面自由能。在不同条件下,有机添加剂所吸附的晶面及其吸附强度都不相同。添加剂强烈吸附于晶体的某些表面,使得其表面自由能降低,在该晶面上生长速率下降,而在未吸附的晶面表面自由能较高,生长速率较快。因此生长较慢的晶面被保留下来,形成明显的择优取向,并改变了晶体的生长方式,生成不同的微观形貌镀层。

图7 电流密度对亚光镀锡层表面形貌的影响(a)J=0.5A·dm-2;(b)J=2A·dm-2;(c)J=4A·dm-2Fig.7 Effects of current density on surface morphology of matt tin electrodeposited(a)J=0.5A·dm-2;(b)J=2A·dm-2;(c)J=4A·dm-2

3 结论

(1)在甲基磺酸盐镀锡液中,对于无添加剂的基础镀液,当阴极电流密度从0.5A·dm-2提高到4A·dm-2,锡的沉积电位仅负移约11.1mV。而对于含亚光添加剂的镀液,电位负移量可达到382.7mV。在不含和含有复合亚光添加剂的甲基磺酸盐镀锡液中,锡电结晶过程的阴极过电位与电流密度的关系都近似符合Tafel公式,电沉积Sn主要受电化学极化控制。

(2)在含亚光添加剂的甲基磺酸锡镀液中,随着阴极电流密度的提高,锡沉积的电流效率先略有增加之后减小,沉积速率先增加然后增速变缓,而镀液分散能力有所降低,晶体由“向上生长”模式逐渐转变为“侧向生长”模式。

(3)电流密度为0.5A·dm-2和2A·dm-2下获得的锡镀层,其晶粒的择优取向晶面为(321)和(431);在电流密度较高时,锡镀层的择优取向晶面转变为(112)和(332)。

[1] 庄瑞舫.电镀锡及可焊性锡合金发展概况[J].电镀与涂饰,2000,19(2):38-44.

[2] 陈友强.浅谈卤素法电镀锡工艺[J].电镀与环保,2005,25(4):4-6.

[3] 李昌树,安成强,郝建军.锡铅合金电镀液研究进展[J].电镀与涂饰,2007,26(9):25-28.

[4] MARTYAK N M,SEEFELDT R.Additive-effects during plating in acid tin methanesulfonate electrolytes[J].Electrochimica Acta,2004,49(25):4303-4311.

[5] 侯红娟,李恩超,黄邦霖.甲基磺酸电镀液的降解性能评价[J].钢铁,2011,46(5):93-96.

[6] LOW C T J,WALSH F C.The stability of an acidic tin methanesulfonate electrolyte in the presence of a hydroquinone antioxidant[J].Electrochimica Acta,2008,53(16):5280-5286.

[7] 李基森,陈锦清.甲基磺酸盐体系电镀液的研究[J].中国表面工程,2000,(3):1-3.

[8] 丁运虎,周玉福,毛祖国,等.甲基磺酸亚光纯锡电镀添加剂的研究[J].材料保护,2006,39(3):4-7.

[9] 靳佳琨.添加剂对甲基磺酸盐镀锡电沉积过程的影响[J].表面技术,2007,36(5):53-55.

[10] 李荻.电化学原理[M].北京:北京航空航天大学出版社,2008.

[11] 王保玉,申义阳,刘淑兰,等.稀土在镍铁合金电沉积中的作用[J].材料保护,1998,31(1):12-14.

[12] 周绍民.金属电沉积——原理与研究方法[M].上海:上海科学技术出版社,1987.

[13] 辜敏,黄令,杨防祖,等.搅拌条件下电流密度对Cu镀层的织构和表面形貌的影响[J].应用化学,2003,19(3):280-284.

[14] TZENG G S,LIN S H,WANG Y Y,et al.Effects of additives on the electrodeposition of tin from an acidic Sn(Ⅱ)bath[J].Journal of Applied Electrochemistry,1996,26(4):419-423.

[15] NAKAMURA Y,KANEKO N,NEZU H.Surface morphology and crystal orientation of electrodeposited tin from acid stannous sulphate solutions containing various additives[J].Journal of Applied Electrochemistry,1994,24(6):569-574.

[16] 朱晓东,李宁,黎德育,等.高速电镀锌工艺对镀层粗糙度及微观形貌的影响[J].中国有色金属学报,2005,15(1):145-151.

[17] SAGIYAMA M,KAWABE M WATANABE T.Effect of electrolysis and bath conditions on the surface roughness,morphology and crystal orientation of zinc electrodeposit[J]The Iron and Steel Institute of Japan,1990,76(8):1301-1305.

[18] SIEGFRIED M J,CHOI K S.Electrochemical crystallization of cuprous oxide with systematic shape evolution[J].Advanced Materials,2004,16(19):1743-1746.

Effects of Current Density on Electrodeposited Matt Tin in Methanesulfonate Electrolytes

ZHANG Zhu1,GUO Zhong-cheng1,LONG Jin-ming2,CAO Mei3

(1Faculty of Metallurgical and Energy Engineering,Kunming University of Science and Technology,Kunming 650093,China;2Faculty of Material Science and Engineering,Kunming University of Science and Technology,Kunming 650093,China;3Faculty of Science,Kunming University of Science and Technology,Kunming 650093,China)

The effects of current density on cathode polarization,overpotential,deposition efficiency,deposition rate,throwing power,surface morphology and crystallization orientation in stannous methanesulfonate baths were studied using constant current polarization,scanning electron microscope and X-ray diffraction patterns.The results showed that,the cathode polarization and deposition rate increased,throwing power decreased,deposition efficiency initially increased and then decreased with the increasing of current density(0.5-4A·dm-2).Increase in current density made the tin electrocrystallization varied from outward to lateral growth modes and crystallization orientation varied from(321)and(431)to(112)and(332)crystal faces.The additives adsorb onto crystal faces,the surface energies and growth rate decreased,preferred orientations and growth modes could be modified.

current density;methanesulfonate;electrodeposition;matt tin coating

TQ153.1

A

1001-4381(2012)04-0076-06

锡电镀体系应用技术研究资助项目(6193-20100099);昆明理工大学分析测试基金资助项目(2010228);稀贵及有色金属先进材料教育部重点实验室、云南省新材料制备与加工重点实验室测试基金资助(201002281)

2011-09-25;

2012-01-14

张著(1986—),男,硕士研究生,主要研究方向:表面处理和阳极材料,E-mail:zzpenguin@163.com

龙晋明(1954—),男,教授,硕士生导师,主要研究方向为“材料腐蚀与防护及表面工程”,主持和参加国家、省部级及企业委托等各类科研项目近20项,获省部级科技奖7项,发表论文100多篇,联系地址:云南省昆明市一二一大街文昌路68号昆明理工大学材料学院(650093),E-mail:jinminglong@sina.com