先驱体转化制备ZrO2改性SiC陶瓷的氧化行为研究

王生学,李 伟,陈朝辉

(国防科技大学 航天与材料工程学院新型陶瓷纤维及其复合材料重点实验室,长沙410073)

先驱体转化制备ZrO2改性SiC陶瓷的氧化行为研究

王生学,李 伟,陈朝辉

(国防科技大学 航天与材料工程学院新型陶瓷纤维及其复合材料重点实验室,长沙410073)

Cf/SiC复合材料具有高比强、高比模、高可靠性、耐高温等优异性能,在航空航天领域具有广阔的应用前景[1]。其中,SiC陶瓷作为 Cf/SiC复合材料的基体,具有力学性能良好、使用温度高、导热系数大、热膨胀系数小等优异性能,被认为是在1900℃内使用的最具前途的高温结构陶瓷[2-5]。但是,SiC基体抗氧化能力有限,导致Cf/SiC复合材料在有氧环境下最高使用温度一般低于1600℃,这就极大限制了Cf/SiC复合材料在耐超高温结构材料领域的进一步推广应用[6-8],故急需寻找提高其耐高温性能的途径。目前常用的方式是将耐高温材料引入Cf/SiC复合材料。

ZrO2是具有代表性的金属氧化物,是目前研究较热门的一种耐高温材料,它具有较高的熔点(2700℃),并且具有天然的抗氧化性,文献报道[9],SiC在高温下氧化生成SiO2,可以与ZrO2形成玻璃状混合物覆盖在材料表面,从而有效阻止O2进入材料内部,提高材料的抗氧化性。本工作采用先驱体浸渍-裂解工艺(Precursor Infiltration Pyrolysis Technique,PIP),将ZrO2引入SiC陶瓷基体,对其氧化行为进行研究,探索提高Cf/SiC复合材料的耐高温抗氧化性能的方法。

1 实验

1.1 材料制备

主要原料为聚碳硅烷(Polycarbosilane,PCS)、二乙烯基苯(Divinylbenzene,DVB)、正丁醇锆(Zirconiumn-Butoxide,C16H36O4Zr,≥85%的正丁醇溶液)。

将PCS和正丁醇锆按一定比例混合,加入一定量DVB作为交联剂。用电子搅拌机搅拌溶解,然后将溶液在150℃下交联固化4h,将交联产物在N2气氛中1200℃裂解,得到裂解产物后,加入10%PCS作为黏结剂,压制坯体,经1200℃裂解得到ZrO2改性的SiC陶瓷材料,用同样比例的原料混合液对坯体进行反复浸渍、裂解,得到具有一定致密性的陶瓷材料坯体。同时,以同样的工艺条件制备不含锆的SiC坯体作为对比样,对比样和含锆样分别记为S0-1和SZ-2。

1.2 氧化实验

将两种材料分别在KBF1700型箱式炉中进行1000,1200,1400,1500,1600℃和1700℃氧化,升温速率为15℃/min。每次氧化实验结束后,将材料冷却、称重,分析氧化后质量变化,并对氧化后的坯体进行物相和形貌分析。

1.3 性能分析与表征

采用TTRⅢ型X射线衍射仪进行物相组成分析;采用Quanta-200EDAX型扫描电镜进行微观形貌分析和各成分含量分析。

2 结果与讨论

2.1 氧化前材料的组成和结构

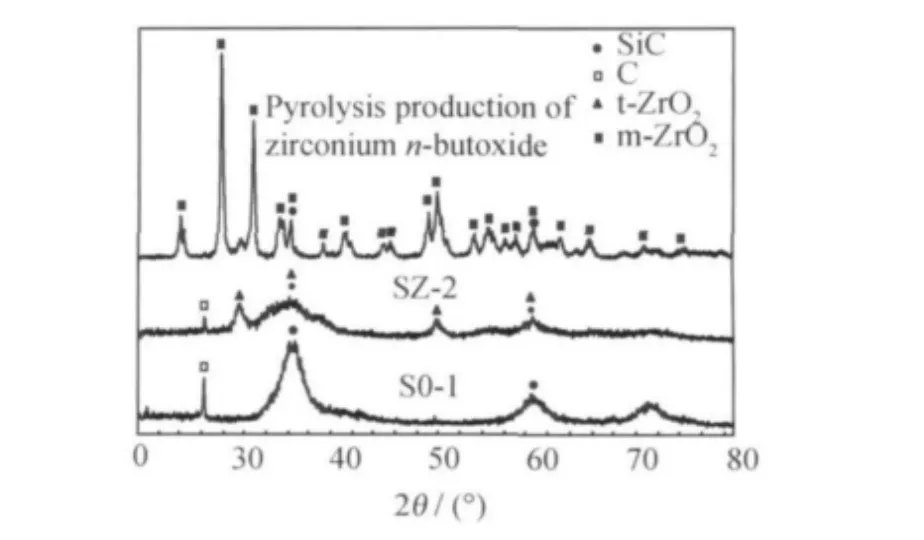

图1是氧化前S0-1,SZ-2以及正丁醇锆裂解产物的物相组成分析,可以看出,氧化前,S0-1成分为SiC,SZ-2中含有SiC和ZrO2两种成分,并且ZrO2以四方相(tetragonal zirconia,t-ZrO2)存在,而正丁醇锆的裂解产物仅存在单斜相(monoclinic zirconia,m-ZrO2)。

图1 氧化前两种材料以及正丁醇锆裂解产物的的XRD分析Fig.1 XRD of S0-1,SZ-2and pyrolysis production of zirconiumn-butoxide before oxidation

ZrO2的相变温度为1170℃,高于此温度ZrO2以四方相存在,随着温度降低至1170℃以下,ZrO2会转变为单斜相[10]。而图1的结果表明,降至常温下的材料中ZrO2依然以四方相存在,这说明SiC的存在抑制了ZrO2的相变。

2.2 不同温度下氧化后材料的宏观形貌和质量变化

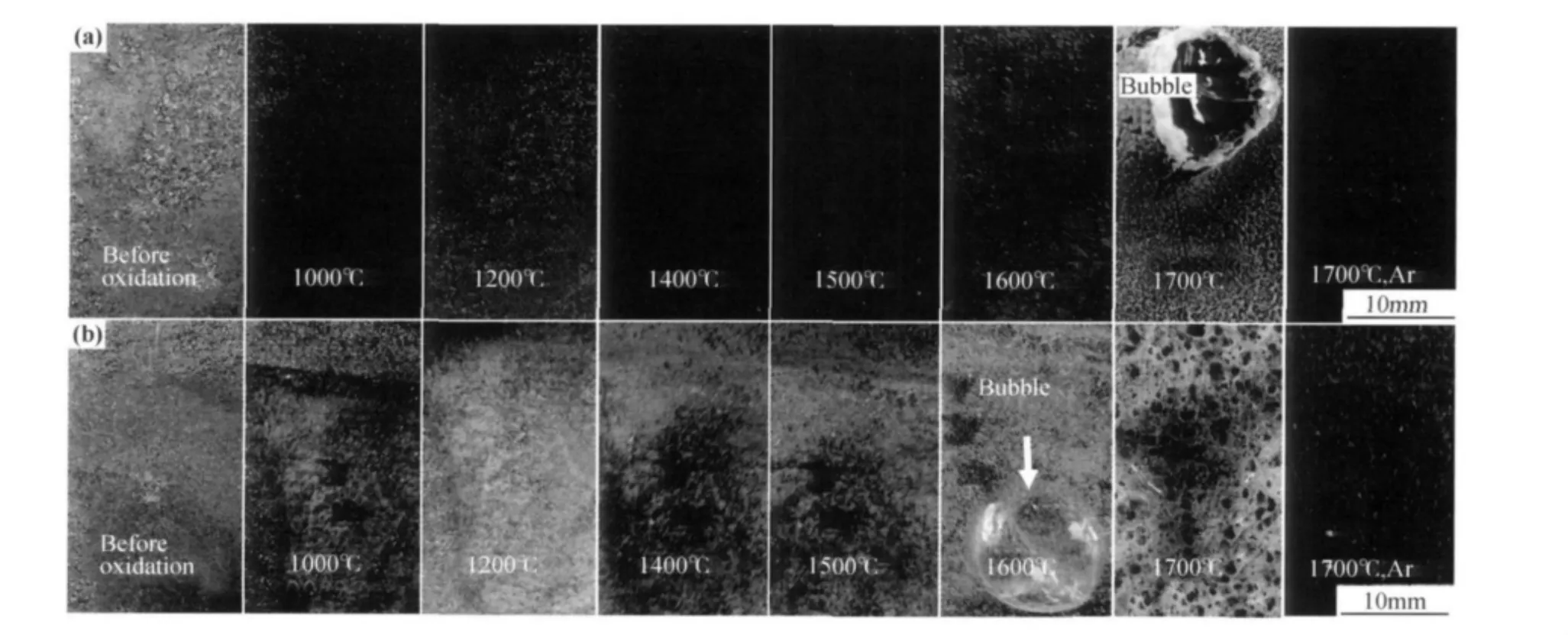

图2 两种材料在不同温度下氧化后的宏观形貌 (a)S0-1;(b)SZ-2Fig.2 Photographs of the surface for S0-1(a)and SZ-2(b)ceramics after oxidation

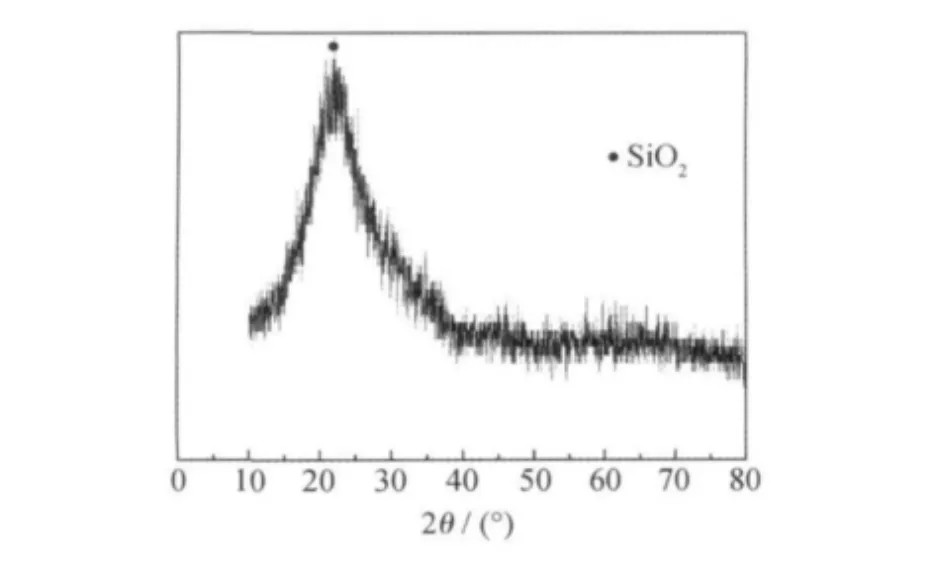

图2是材料在不同温度下氧化的宏观形貌图。可以 看出,S0-1在1700℃之前未发现明显氧化,而SZ-2在1600℃就开始出现氧化,表面出现气泡,经XRD分析(图3)可知,气泡成分为SiO2,说明在氧化过程中材料表面生成了黏流状玻璃态的SiO2层,阻止内部气体向外逸出。

图3 SZ-2在1600℃氧化后生成气泡的XRD分析Fig.3 XRD of the bubble on the surface of SZ-2 after oxidation at 1600℃

1700℃后,二者的宏观表面形貌都发生明显变化,表面变得凹凸不平,甚至出现裂口。S0-1在1700℃氧化后出现了裂口,但外层致密连续状物质阻挡了氧化生成的气态物质流出,形成气泡;SZ-2氧化后表面塌陷,并形成疏松多孔的结构。

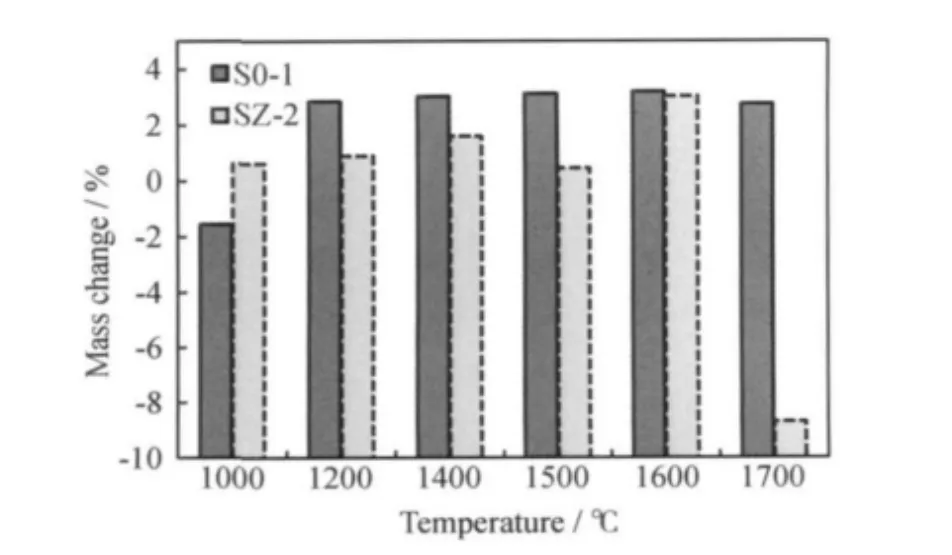

图4为两种材料在不同温度下氧化的质量变化。可以看出,1000~1600℃,二者的质量变化较平缓,均在5%以内。1000℃下S0-1出现氧化失重,这可能是由于材料中C的氧化导致,而1200~1700℃时材料的质量不断增加,可以推测1700℃以下主要发生SiC转化为SiO2的反应,因而增重。而1700℃氧化后,材料质量较1600℃氧化后有所降低,说明1700℃以上的氧化造成Si的流失。

图4 两种材料在不同温度下氧化的质量变化Fig.4 Mass change of S0-1and SZ-2after oxidation at different temperatures

与S0-1相比,SZ-2在1000~1600℃也是以氧化增重为主,而1700℃氧化后,出现较大失重。由于在氧化条件下,C与ZrO2在1600℃的碳热还原反应受到抑制,故氧化过程中Zr依然是以ZrO2的形式存在,由文献可知[10],ZrO2在高温下会发生相变导致体积变化,而生成的SiO2在高温下具有一定的流动性,难以抑制其相变发生,故ZrO2与SiC之间会出现较多孔隙,无法在材料表面形成致密的阻氧层,为氧气的扩散提供了通道,因此氧化后宏观上表现为塌陷,氧化失重严重。然而,将材料在1700℃、Ar气氛下保温1h,发现表观形貌无明显变化(图2)。这是因为在Ar下没有SiC的氧化,无法生成SiO2,SiC对ZrO2的相变具有抑制作用。

2.3 氧化后材料的微观形貌及物相组成分析

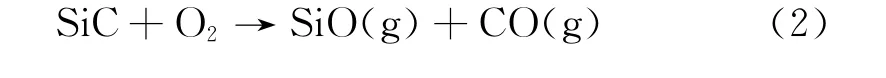

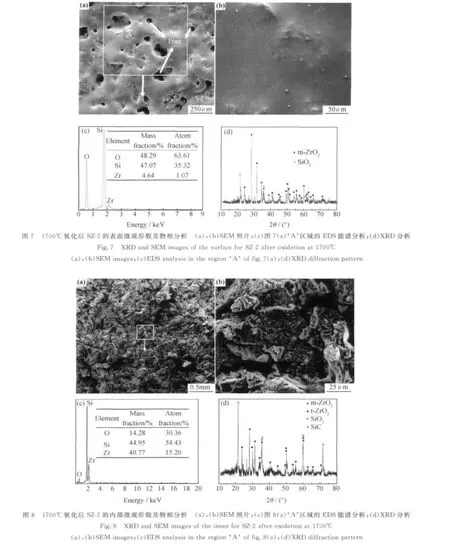

图5~8为1700℃氧化后材料表面和内部的微观形貌以及物相分析。可以看出,1700℃氧化后二者均在表面形成致密的连续状物质,由图5和图7的EDS能谱分析可知此物质主要为SiO2,同时,材料的表面均出现凹坑和孔隙,这是由于生成物蒸发的缘故。材料内部均为疏松结构。

图7的SZ-2表面以SiO2为主,说明SiO2比ZrO2更易集中在材料表面,这是因为SiC首先氧化生成SiO,蒸汽压较大,向外扩散,与O2发生再次氧化生成SiO2,而ZrO2不会挥发,只能沉积在材料内部,由图7和图8可知,氧化后SZ-2中ZrO2主要以单斜相存在,说明氧化后ZrO2发生四方相向单斜相的马氏体相变,这种相变会导致体积发生变化。由能谱分析,氧化后S0-1内部含Si,O,C三种元素,其含量分别为33.33%(质量分数,下同),13.23%和53.44%,可以推测其内部为SiC和SiO2的混合物,说明SiO2保护了SiC不被继续氧化,起到阻氧层的作用;而SZ-2内部含Zr,Si,O 三种元素,说明氧化后 SZ-2内部以SiO2和ZrO2为主,SiC已经基本氧化完全,说明由于ZrO2发生相变,产生的体积膨胀将引发基体内部开裂,形成微观氧扩散通道,导致材料内部氧化严重。

2.4 氧化机理分析

在氧化过程中,ZrO2具有天然的抗氧化性,主要发生C和SiC的氧化反应,C在较低的温度便氧化为气体逸出,故在1000~1600℃主要发生SiC的氧化,SiC在高温下氧化主要有两种方式[11,12]。

较低温度和高氧分压下,发生惰性氧化,形成SiO2保护膜:

较高温度和低氧分压下,发生活性氧化,形成大量SiO蒸汽逸出,而无法形成SiO2保护膜,导致SiC被严重腐蚀:

由于在升温过程中先发生惰性氧化,故材料质量不断增加,氧化生成SiO2,阻止了气体进入和流出,同时SiO2层也降低了内部SiC材料的氧分压,故随着温度升高,开始发生活性氧化生成气态SiO,随着SiO逸出,与空气的接触面增大,又开始氧化生成SiO2。而在1600~1700℃后,由于SiO2也具有一定的挥发趋势,故会有一部分SiO逸出,导致失重。加入ZrO2后,由于其相变导致了体积变化,致使ZrO2与SiC结合处出现较大孔隙,为O2进入提供了更多的渠道,并且ZrO2的氧扩散系数相对较大,故在1700℃氧化条件下,其失重较大。由扫描电镜及EDS能谱分析可知,材料最外层为SiO2,ZrO2主要分布在内部,可以推测材料可能形成梯度结构,故对材料剖面不同深度作EDS能谱分析,如图9所示,可以看出,S0-1由表及里O含量逐渐降低,C含量逐渐增多,Si变化不明显,可以推测生成了表面为SiO2、内部为SiC的梯度结构,生成SiO2对SiC具有保护作用;SZ-2的元素分布为由表及里O含量逐渐降低,Zr含量逐渐增多,而C先减少后增多,说明SiO2富集在表面,中间层为ZrO2和一部分SiO2,最内层为未氧化的SiC和ZrO2,构建氧化后两种材料的梯度模型,如图10所示。但是由上述实验结果可知,由于ZrO2的相变导致SiO2和ZrO2结合不紧密,未能形成有效的保护层,SZ-2主要依靠外层的SiO2来阻止氧气的进入,对材料内部进行保护。

3 结论

(1)氧化过程主要发生SiC的氧化,随着温度升高,首先发生惰性氧化生成SiO2,导致材料质量增加,随着SiO2的生成材料表面被覆盖,逐渐开始发生活性氧化生成SiO,材料质量下降。氧化后材料呈梯度分布,最外层为SiO2,其次是ZrO2,内部主要成分为SiC和ZrO2。

(2)在氧化过程中,ZrO2发生四方相向单斜相的马氏体相变,造成的材料体积发生变化,导致SiC和ZrO2之间产生孔隙,使O2更容易进入材料内部。

(3)在SiC陶瓷中引入ZrO2,由于ZrO2发生相变导致难以形成SiO2玻璃相保护膜,及SZ-2含SiC量相对较少,故生成SiO2层也较少,无法有效阻止氧气的进入,因此,高熔点、高黏度、低氧扩散玻璃相的形成是下一步研究的关键问题。

[1]NASLAIN R.Design,preparation and properties of non-oxide CMCs for application in engine sand nuclear reactors:an overview[J].Compos Sci Technol,2004,64(2):155-170.

[2]JEMET J F,LAMICQ P J.Composite thermo-structures:an overview of the french experiences[J].Bordeaux:Woodhead,1993.215-229.

[3]吉洪亮,张长瑞,周新贵,等.先驱体浸渍裂解制备多孔C/SiC复合材料及渗透性研究[J].粉末冶金材料科学与工程,2008,13(1):45-49.

[4]杨国威,胡海峰,张长瑞,等.先驱体转化法制备2DC/C-ZrB2复合材料及其性能研究[J].硅酸盐通报,2009,28(8):50-53.

[5]李斌,张长瑞,曹峰,等.高超音速导弹天线罩设计与制备中的关键问题分析[J].科技导报,2006,24(8):28-30.

[6]OPEKA M M,TALMY I G,ZAYKOSKI J A.Oxidation-based materials selection for 2000℃+hypersonic aerosurfaces:theoretical considerations and historical experience[J].Journal of Materials Science,2004,39:5887-5904.

[7]KODAMA H,SAKAMOTO H,MIIYOSHI T.High-tech ceramics view points and perspectives[J].Am Ceram Soc,1989,72:551-556.

[8]王其坤,胡海峰,简科,等.先驱体转化法2DCf/SiC-Cu复合材料制备及其性能研究[J].新型碳材料,2006,21(2):151-155.

[9]DAS B P,PANNEERSELVAM M,RAO K J.A novel microwave route for the preparation of ZrC-SiC composites[J].Journal of Solid State Chemistry,2003,173(1):196-202.

[10]闫洪,窦明民,李和平.二氧化锆陶瓷的相变增韧机理和应用[J].陶瓷学报,2000,21(1):46-50.

[11]VAUGHN W L,MAAHS H G.Active-to-passive transition in the oxidation of silicon carbide and silicon nitride in air[J].Am Ceram Soc,1990,73(6):1540-1543.

[12]GULBRANSEN E A,ANDREW K F,BRASSART F A.The oxidation of silicon carbide at 1150℃to 1400℃and at 9×10-3to 5×10-3torr oxygen pressure[J].J Electrochem Soc,1966,113(1-6):1311-1314.

Oxidation Behavior of ZrO2-doped Silicon Carbide Ceramics by Precursor Infiltration Pyrolysis Technique

WANG Sheng-xue,LI Wei,CHEN Zhao-hui

(Science and Technology on Advanced Ceramic Fibers and Composites Laboratory,College of Aerospace and Materials Engineering,National University of Defense Technology,Changsha 410073,China)

采用先驱体转化法,以聚碳硅烷、二乙烯基苯和正丁醇锆为原料高温裂解制备了ZrO2改性的SiC陶瓷材料,结合XRD,SEM和EDS能谱等测试方法,研究ZrO2的添加对材料氧化行为的影响。结果表明:ZrO2引入后,SiC陶瓷材料在1600℃开始氧化,表面生成了SiO2阻氧层阻止气体逸出,宏观上形成气泡,到1700℃材料氧化较严重,表面变得凹凸不平,出现较多空洞,并且存在一定程度的失重;1700℃氧化后,含ZrO2的材料表面和内部均有一定程度的氧化,表面的主要成分为SiO2,内部有部分SiC发生了氧化,两种材料氧化层呈梯度分布;在高温氧化过程中,ZrO2会发生由四方相向单斜相的相变,SiC对ZrO2的相变具有抑制作用,而材料氧化后生成的SiO2则无法抑制ZrO2的相变。

ZrO2;SiC陶瓷;先驱体转化法;氧化行为

ZrO2modified silicon carbide(SiC)ceramics was fabricated with polycarbosilane,divinylbenzene and zirconiumn-butoxide by precursor infiltration pyrolysis technique,and oxidation behavior was investigated by means of XRD,SEM and EDS.The results showed that after impregnation of ZrO2,the SiC ceramics began to be oxided at 1600℃,and bubbles appeared on the surface because of SiO2oxidation resistant layer formed.When oxided at 1700℃,the ceramics showed severe oxidation,with serval pit at the surface and a certain mass loss;both of the surface and inner of the ceramics were oxided after oxidation at 1700℃,and the mostly component of the surface was SiO2,meanwhile,SiC in the inner was partly oxided to SiO2,both of the oxidation layers of the two ceramics were gradient;The transformation from the tetragonal phase to the monoclinic phase of ZrO2happened at high temperature during oxidation,the existence of SiC can prevent this phase transformation while SiO2can’t.

ZrO2;SiC ceramic;precursor infiltration pyrolysis;oxidation behavior

TQ174

A

1001-4381(2012)08-0045-06

国家自然科学基金重大专项资助(90916002)

2011-06-01;

2012-02-23

王生学(1988—),男,硕士研究生,从事陶瓷基复合材料研究,联系地址:湖南省长沙市国防科技大学一院CFC重点实验室(410073),E-mail:wsx871121@126.com