Mg-Zn-xCu-Ce镁合金铸态组织与力学性能

胡耀波,赵 冲,吴福洲,李亚妮

(1重庆大学 材料科学与工程学院,重庆400044;2重庆大学 国家镁合金材料工程技术研究中心,重庆400044)

Mg-Zn-xCu-Ce镁合金铸态组织与力学性能

胡耀波1,2,赵 冲1,吴福洲1,李亚妮1

(1重庆大学 材料科学与工程学院,重庆400044;2重庆大学 国家镁合金材料工程技术研究中心,重庆400044)

Zn是组成镁合金的主要元素之一,Zn在Mg中的最大固溶度为6.2%,并且固溶度与温度呈一定的比例关系,因此Mg-Zn系合金不仅具有良好的固溶强化效果,而且时效硬化效果也很明显[1]。但单纯的 Mg-Zn二元系合金因其结晶温度区间大,流动性能差,容易产生显微疏松和热裂倾向,需添加其他合金元素,国内外学者长期研究发现,Cu,RE,Ca,Sr等元素可以显著改善合金组织并能提高合金的室温及高温力学性能。

Mg-Zn-Cu系合金是20世纪80年代发展起来的新型镁合金,牌号为ZC63,ZC71的 Mg-Zn-Cu合金已成功应用到汽车发动机部件上。与Mg-Zn合金相比:①Cu的加入改变了合金共晶组织形态与分布;②提高共晶温度,可以在更高温度下进行热处理,增大Zn,Cu元素的固溶量[2];③Cu元素增强Zn原子在Mg基体中的扩散,并提高合金时效后的空位浓度,使析出相增多[3]。此外,在镁合金中加入一定的稀土元素,不但可以在熔炼过程中起到净化、除杂的作用,还有细化晶粒以及力学性能的贡献[4,5]。

目前,有关Mg-Zn-Cu合金的研究主要集中于合金时效过程中析出相的种类、分布和析出行为规律[2,3,6-9],对添加稀土元素的 Mg-Zn-Cu合金研究较少,本工作在Mg-Zn二元合金基础上,加入Cu和Ce,并通过改变Cu与Zn的质量比,研究探讨 Mg-ZnxCu-Ce合金的组织和性能。

1 实验方法

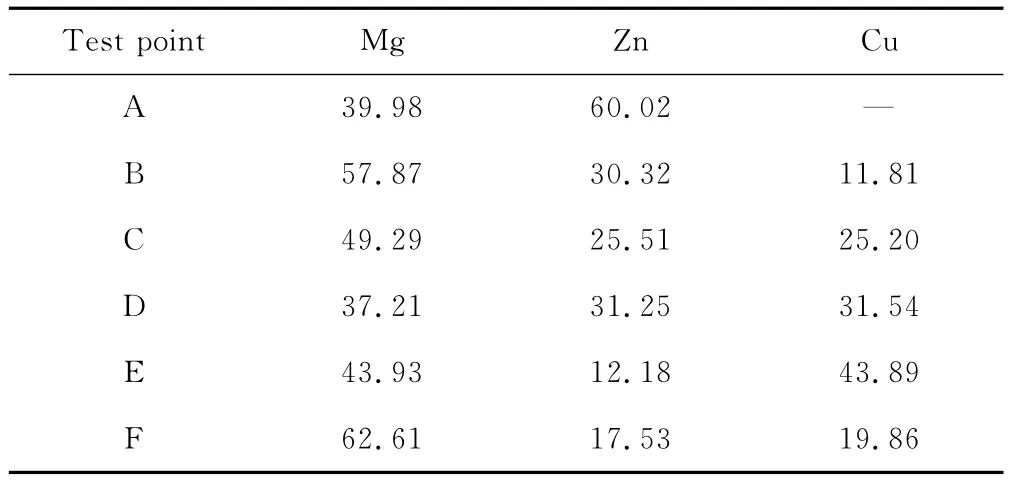

合金在井式电阻炉中熔炼,保护气体采用氩气,在低碳钢坩埚中放入Mg锭(纯度为99.9%,质量分数,下同)和Zn锭(99.6%)并加热到680℃,待熔化后加入中间合金 Mg-4%Mn,Mg-20%Ce,Mg-27%Cu,升温到720℃,搅拌并保温10min,采用底注式浇入经300℃预热的铁模中。利用X射线荧光波谱分析仪分析合金实际化学成分,如表1所示。

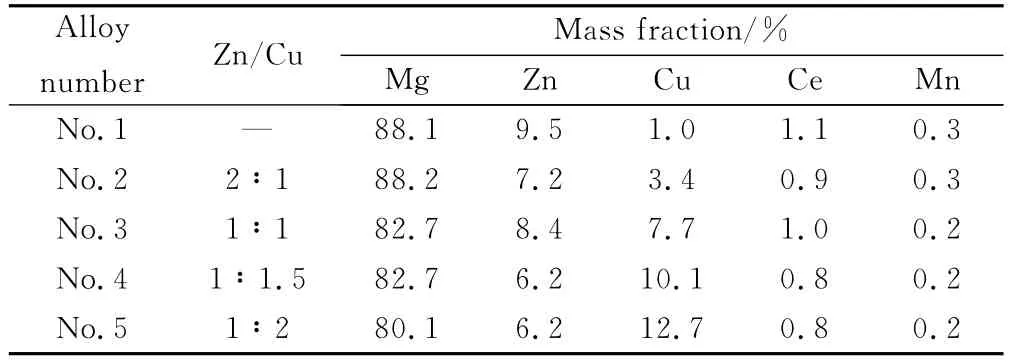

表1 实验合金的化学成分Table 1 Chemical composition of experimental alloys

利用截线法测量晶粒尺寸及枝晶间距,金相腐蚀剂采用90mL酒精+5mL乙酸+5g苦味酸+10mL蒸馏水,并用Neophot 30大型金相显微镜进行金相观察。采用D/max-1200X射线衍射仪对铸态合金进行相分析,扫描速率4(°)/min,扫描范围10~90°;采用VEGAⅡLMU型号扫描电子显微镜结合INCA Energy 350的X射线能谱仪对合金的形貌以及第二相进行分析;采用HXL-1000AY显微硬度仪测定铸态合金显微硬度。

2 结果与讨论

2.1 合金铸态组织

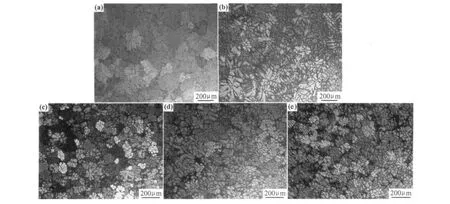

图1为铸态 Mg-Zn-xCu-Ce合金的金相显微组织。由于实验合金成分中Zn含量超过了在镁中的最大固溶度,从Mg-Zn二元相图来看,处于亚共晶范围内,并且合金凝固速率较快,Mg-Zn-xCu-Ce合金铸态组织为典型非平衡凝固枝晶结构,主要由α-Mg基体和呈网状沿枝晶间分布的黑色共晶组织组成。Cu含量为1%时,一次枝晶间化合物较少,二次枝晶间距较大,断续分布在基体内;Cu含量上升到3.4%时,一次枝晶间化合物增多,二次枝晶数量明显增加,随着Cu含量进一步增加,合金组织逐渐等轴化,一次枝晶内部化合物明显增多,呈块状分布,二次枝晶发达,形态上变得细长并相互联结。表2是实验合金平均晶粒尺寸及枝晶臂间距分布,No.1合金平均晶粒尺寸和二次枝晶间距分别为135,51μm;No.2合金与No.1合金相比,平均晶粒尺寸减小不明显,但枝晶臂间距明显减小,下降到38μm;No.3合金比 No.2合金晶粒尺寸下降幅度较大,从125μm下降到98μm;Zn,Cu质量比1∶2时,No.5合金平均晶粒尺寸和枝晶臂间距细化效果最好,分别为86μm和18μm,说明Cu元素可以细化 Mg-Zn-xCu-Ce系合金晶粒,减小二次枝晶间距。

图1 Mg-Zn-xCu-Ce铸态合金金相组织(a)No.1合金;(b)No.2合金;(c)No.3合金;(d)No.4合金;(e)No.5合金Fig.1 Metallographic microstructure of as-cast Mg-Zn-xCu-Ce alloys(a)No.1alloy;(b)No.2alloy;(c)No.3alloy;(d)No.4alloy;(e)No.5alloy

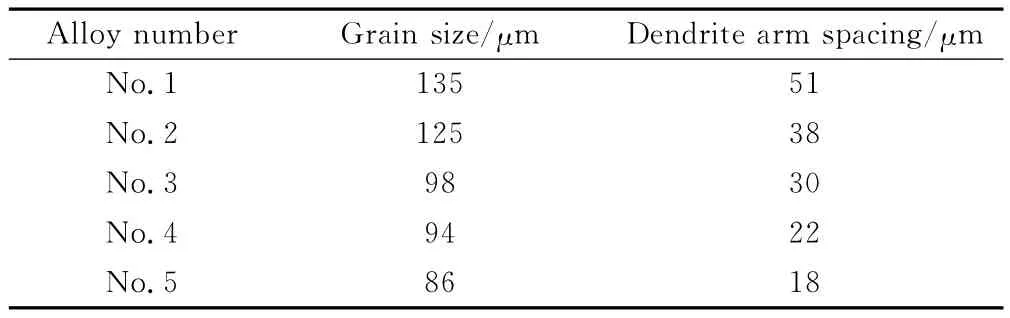

表2 Mg-Zn-xCu-Ce合金平均晶粒尺寸及枝晶间距Table 2 The average grain size and dendrite arm spacing of Mg-Zn-xCu-Ce alloys

2.2 合金组织细化机制

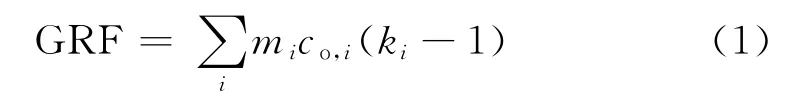

从表2可以看出随着Cu元素增加,平均晶粒尺寸和二次枝晶间距逐渐减小,说明Cu含量的变化具有较好的晶粒细化作用。结合稀土、Sr、Ca等元素细化机制分析,晶粒细化可以概括为良好的溶质元素和有效的形核核心两方面因素,添加Cu到Mg中形成共晶化合物,在凝固过程中也不是领先相并且也不满足作为基体Mg异质形核结构匹配条件,因此Cu元素细化效果无法用有效形核核心来解释。本实验过程中合金凝固速率较快,在非平衡凝固条件下,α-Mg固溶体结晶时,Zn原子无法充分固溶到Mg基体中,残余的Zn留在液相中,最后偏聚在基体边界,随着Cu含量增加与Zn原子结合形成更多的Mg-Zn-Cu三元相及其他含Ce第二相富集在α-Mg基体边界,从而阻碍了基体进一步生长,使合金得到细化。图2为No.2合金面扫描图片,可以看出Zn原子一部分在枝晶处聚集,只有少量一部分均匀分布在基体内,Cu,Ce原子基本不溶于α-Mg基体中,而在枝晶处富集。

图2 No.2合金面扫描元素分布(a)No.2合金扫描图片;(b)Zn元素分布;(c)Cu元素分布;(d)Ce元素分布Fig.2 Surface scanning images of No.2alloy(a)SEM morphology of No.2alloy;(b)element distribution of Zn;(c)element distribution of Cu;(d)element distribution of Ce

Cu元素的细化作用以生长抑制因子(Growth Restriction Factor,GRF)表示[10]:

式中:mi为二元相图中液相线斜率;co,i为溶质元素原始含量;ki为溶质分配系数。一般认为GRF代表溶质抑制晶粒长大的能力,GRF越大,抑制晶粒长大能力越大。根据 Mg-Cu二元相图,mCu=-5.37,kCu=0.02,将数值代入式(1)中,可以看出随着Cu元素含量的增加,GRF值提高,晶粒生长得到抑制从而晶粒细化。

此外,根据其他学者研究结果说明二次枝晶间距与晶粒尺寸有很大关系[11-13],一般认为二次枝晶间距越小,晶粒也越小。根据Flemings的枝晶生长数学模型,再结晶过程中,二次枝晶间距d2与枝晶粗化时间tc及溶质浓度CL之间的关系可以表达为[14]:

式中:ρs为合金的固相浓度;H表示合金熔化潜热;mL为液相线斜率;DL表示元素在液相的扩散系数;TL为合金液相线温度;σ为固液界面能。合金在凝固过程中,由于在一定温度下扩散过程相对来说并不完全,而且温度下降较快,液相和固相之间就产生一定的浓度梯度,溶质元素的平衡分配系数k<1,并且随着溶质元素浓度CL增加,溶质元素在固液界面不断富集,从而阻止基体扩散,同时k值不断减小,枝晶沿着过冷度较大的方向生长,二次枝晶数量增多,二次枝晶间距d2减小。

2.3 合金第二相研究

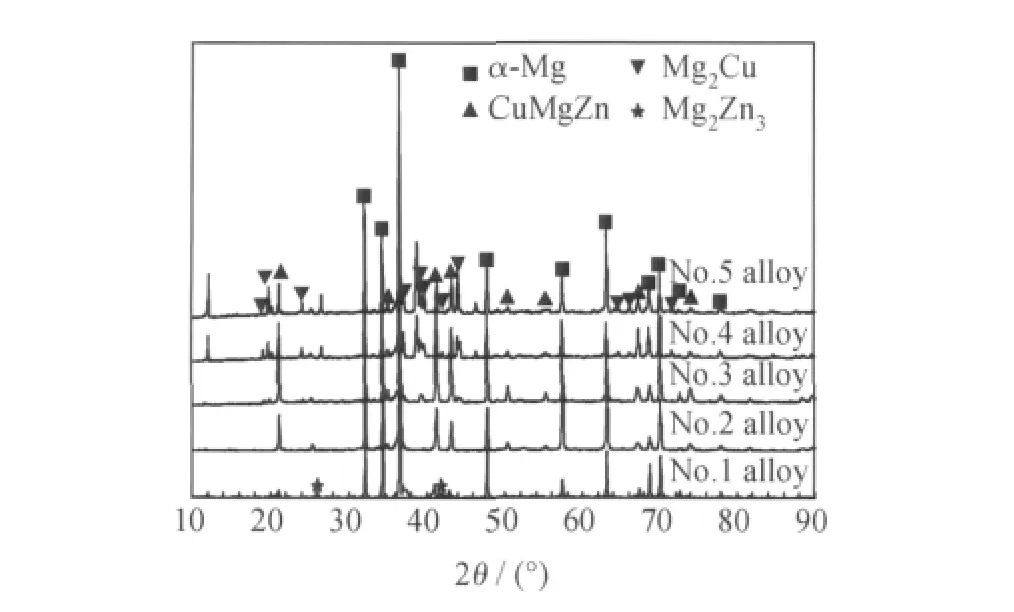

图3是实验合金铸态时XRD图谱,可以看出实验合金中共同存在的相有α-Mg和CuMgZn三元相,并且随着Cu含量增加,CuMgZn相的衍射峰强度增高。对比5个合金的XRD图谱发现,只有No.1合金XRD图谱上出现Mg2Zn3二元相衍射峰,当Zn与Cu质量比为1∶1时,No.3合金XRD图谱中CuMgZn相的衍射峰强度最高,还出现 Mg2Cu相衍射峰,No.4和No.5合金XRD图谱上不仅相应衍射峰强度逐渐增强,而且出现新Mg2Cu相衍射峰,此外,在2θ为12°,27°及49°附近出现新衍射峰,与标准PDF对照,推测应为含Ce第二相。

为了进一步确定合金枝晶间组织形态和第二相成分,用SEM二次电子像和EDS微区成分分析研究合金枝晶间组织形态和相成分。在本实验条件下,凝固速率相对较大,液相内溶质原子在达到共晶成分前,α-Mg相作为初生相优先生长,当温度达到共晶点时,液相内溶质原子富集,逐渐接近共晶合金成分,α-Mg相与共晶相交替生长,形成层片状共晶组织,见图4(a);对B点进行能谱分析(见表3),Mg,Zn,Cu原子分数比为57.87∶30.32∶11.81,结合 XRD分析,枝晶间处组织应由α-Mg+CuMgZn以及部分Mg-Zn二元相组成,其中图4(a)中出现少量块状第二相,结合XRD和EDS分析认为该第二相应为 Mg2Zn3,这是由于No.1合金中Zn质量分数较大,在凝固后期温度达到Mg-Zn共晶点时,枝晶间剩余的Zn与Mg结合形成Mg-Zn二元相。图4(b)是No.3合金SEM 图片,可以看出随着Cu含量增加,块状Mg-Zn二元相消失,而枝晶间处共晶组织(α-Mg+CuMgZn)变得发达而且数量增多[7],对比图4(b)中C,D两点EDS结果,D点的Zn,Cu原子分数较多,并且共晶组织中细针状CuMg-Zn相在形态上粗化。当Cu质量分数大于Zn时,枝晶间溶质增多,枝晶间处共晶组织明显粗化,在形态上分为两类,一类是层片状(见图4(c)E点),但共晶组织中CuMgZn相显著粗化,由原来的针状变化为长棒状;另一类呈蜂窝状(见图4(c)F点)。E,F两点EDS分析结果表明,棒状共晶组织中Zn与Cu原子分数基本相同,在相组成上应为α-Mg+CuMgZn,而蜂窝状共晶组织中Cu原子分数远大于Zn,结合XRD分析认为该共晶组织由α-Mg+Mg2Cu+CuMgZn组成。大部分金属间化合物的共晶组织在形态上属于非小平面共晶,也就是说共晶组织中组成相的固液界面形态都是非平面的,影响共晶组织形态的因素有凝固条件、组成相的体积分数、相间表面能等[15]。目前许多研究者认为相间表面能是改变共晶组织形态的主要因素,相间表面能等于组成相的相对表面积与单位表面能的乘积,因此Mg2Cu相可能改变组成相相对表面积,从而对共晶组织形貌产生一定影响。

图3 Mg-Zn-xCu-Ce铸态镁合金 XRD图谱Fig.3 XRD pattern of as-cast Mg-Zn-xCu-Ce alloys

图4 Mg-Zn-xCu-Ce合金中共晶组织形貌 (a)No.1合金;(b)No.3合金;(c)No.5合金Fig.4 Morphology of eutectic structure in Mg-Zn-xCu-Ce alloys (a)No.1alloy;(b)No.3alloy;(c)No.5alloy

表3 Mg-Zn-xCu-Ce合金能谱分析(原子分数/%)Table 3 EDS analysis of Mg-Zn-xCu-Ce alloy(atom fraction/%)

2.4 Cu含量对合金硬度的影响

在硬度检测过程中,金属发生弹性变形、塑性变形和形变强化,硬度值表征金属塑性、强度及韧性等,因此金属硬度值与材料强度之间具有一定的内在联系,研究铸态合金的硬度值可以为其各项力学性能提供理论上的参考标准。

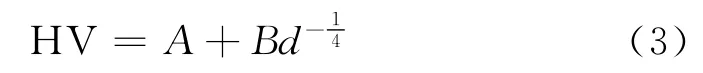

影响材料硬度的主要因素有成分、相组成、显微组织和冷变形等[16]。在本实验中第二相偏聚于枝晶间处,无冷变形和热处理,因此硬度差异应主要归结为晶粒尺寸的差别,图5是不同Cu含量对合金显微硬度的影响,可以看出,合金的硬度值随着Cu含量的增加而升高。金属的硬度与晶粒度具有如下关系[17]:

式中:A,B为常数,所以硬度值只与d值呈相反趋势变化。结合表2,当Zn,Cu质量比小于1时,随着Cu含量增加,枝晶间处共晶组织明显增多,平均晶粒尺寸和二次枝晶间距下降速率较快,从而强化基体,合金硬度值提高较大,No.3合金与No.1合金相比提高了17.8%;随着Cu含量继续增大,Zn,Cu质量比小于1后,平均晶粒尺寸和二次枝晶间距继续下降,但降幅较小,硬度增加减缓,最后Cu含量为12.7%时,合金硬度值最高,达到77.9HV。

图5 Cu含量对合金显微硬度的影响Fig.5 The effect on microhardness of alloys with different content of Cu

3 结论

(1)Cu含量的变化对 Mg-Zn-xCu-Ce合金晶粒尺寸的影响显著,当Cu含量从1%增至12.7%时,晶粒尺寸从135μm减小到86μm。

(2)当Zn,Cu质量比小于1时,枝晶间处层状共晶组织由α-Mg+CuMgZn组成;随着Cu含量增加,共晶组织中出现Mg2Cu相,并且共晶组织粗化,含有Mg2Cu的共晶组织呈蜂窝状。

(3)随着Cu含量的增加,合金显微硬度升高。

[1]丁文江,卞曙光,董瀚,等.镁合金科学与技术[M].北京:科学出版社,2007.

[2]李萧,刘江文,罗承萍.铸态ZC62镁合金的时效行为[J].金属学报,2006,42(7):733-738.

[3]BUHA J.Natural aging Mg-Zn-(Cu)alloys[J].Metallurgical and Materials Transactions A,2008,39A(9):2259-2273.

[4]刘生发,黄尚宇,徐萍.Ce对AZ91镁合金铸态组织细化的影响[J].金属学报,2006,42(4):443-448.

[5]彭建,樊世波,余欢,等.Ce对 Mg-2Zn-Mn合金组织和变形性能的影响[J].材料工程,2010,(8):67-71.

[6]BUHA J.Mechanical properties of naturally aged Mg-Zn-Cu-Mn alloy[J].Materials Science and Engineering A,2008,489(1):127-137.

[7]李爱文,刘江文,伍翠兰,等.Cu含量对铸造 Mg-3Zn-xCu-0.6Zr镁合金时效析出行为的影响[J].中国有色金属学报,2010,8(8):1487-1494.

[8]李爱文,刘江文,伍翠兰,等.铸造 Mg-Zn-1.5Cu-0.6Zr镁合金的时效硬化及析出相[J].中国有色金属学报,2010,6(6):1055-1059.

[9]ZHU H M,SHA G,LIU J W,et al.Microstructure and mechanical properties of Mg-6Zn-xCu-0.6Zr(wt,%)alloys[J].Journal of Alloys and Compounds,2011,509(8):3526-3531.

[10]TAMURA YOUSUKE,KONO NORIO,MOTEGI TETSUICHI.Grain refining mechanism and casting structure of Mg-Zr alloy[J].Journal of Japan Institute of Light Metals,1998,48(4):185-189.

[11]MAKOTO T,SUZUKI T,FUKUI I,et al.Effect of Ti or Ti-B on grain size and mechanical properties of Al-7%Si-0.3%Mg casting alloy[J].Journal of Japan Institute of Light Metals,1979,29(10):437-444.

[12]SASAKI H,ADACHI M,SATO S,et al.Effect of solidified microstructures on mechanical properties of AZ91magnesium alloy[J].Journal of Japan Institute of Light Metals,1997,47(3):133-138.

[13]HATANI T,TAMURA Y,YANO E,et al.Grain refining mechanism of high-purity Mg-9%Al alloy ingot and influence of Fe or Mn addition on cast grain size[J].Journal of Japan Institute of Light Metals,2001,51(8):403-408.

[14]TAMURA Y,KONO N,MOTEGI T,et al.Grain refining mechanism and casting of Mg-Zr alloy[J].Journal of Japan Institute of Light Metals,1998,48(4):79-83.

[15]王家炘,黄积荣,林建生,等.金属的凝固及其控制[M].北京:机械工业出版社,1983.

[16]冯亮,葛鹏,杨义,等.Ti-10Cr合金析出相对硬度的影响[J].中国有色金属学报,2010,20(Z1):1-5.

[17]潘金生,仝健民,田民波,等.材料科学基础[M].北京:清华大学出版社,1998.

Microstructure and Mechanical Properties of As-cast Mg-Zn-xCu-Ce Alloys

HU Yao-bo1,2,ZHAO Chong1,WU Fu-zhou1,LI Ya-ni1

(1College of Materials Science and Engineering,Chongqing University,Chongqing 400044,China;2National Engineering Research Center for Magnesium Alloys,Chongqing University,Chongqing 400044,China)

利用光学显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射(XRD)分析了Cu元素对 Mg-Zn-xCu-Ce合金铸态组织的影响,并用显微硬度仪测试合金的显微硬度。结果表明:Cu含量的增加可以显著细化晶粒。当Zn,Cu质量比小于1时,合金枝晶间共晶组织由薄层状α-Mg+CuMgZn组成;当Zn,Cu质量比等于1时,合金中出现Mg2Cu相,同时共晶组织开始粗化;随着Cu含量的升高(Cu质量分数大于Zn),合金枝晶间共晶组织由α-Mg+CuMgZn+ Mg2Cu组成,在形态上由薄层状转变为蜂窝状。合金的显微硬度随着Cu含量升高而增加。

Mg-Zn-xCu-Ce镁合金;共晶组织;晶粒细化;硬度

The effect of Cu element on microstructure and mechanical properties of as-cast Mg-Zn-xCu-Ce alloy was investigated by optical microscope(OM),scanning electron microscopy(SEM),X-ray diffraction(XRD)and Vickers-hardness tester.The results show that the grain size significantly refines from 135μm to 86μm with Cu added.In the case of Cu mass fraction less than Zn,the thin layer of eutectic phases comprisesα-Mg and CuMgZn at interdendritic.The Mg2Cu second phase appears in eutectic and the microstructure of eutectic phases begins to coarsen when Zn,Cu mass ratio equals to 1.With the content of Cu further increases(mass fraction of Cu greater than Zn),eutectic(α-Mg+CuMgZn+Mg2Cu)forms at interdendritic,and eutectic changes thin layer into the honeycomb on morphology.The microhardness of as-cast alloy increases with Cu added.

Mg-Zn-xCu-Ce magnesium alloy;eutectic;grain refining;hardness

TG146.2+2

A

1001-4381(2012)05-0001-05

重庆大学中央高校基本科研业务费(CDJZR10130020);国家科技支撑计划项目(2011BAE22B04);重庆大学大型仪器设备开放基金(2010011505);重庆大学研究生科技创新基金(CDJZR11130031)

2011-07-26;

2012-02-29

胡耀波(1974—),男,博士,副教授,主要从事镁合金材料的研究工作,联系地址:重庆市沙坪坝区沙正街174号重庆大学材料学院(400044),E-mail:yaobohu@cqu.edu.cn