高孔率泡沫金属材料疲劳表征模型及其实验研究

刘培生,马晓明

(1北京师范大学 射线束技术与材料改性教育部重点实验室,北京100875;2清华大学 核能与新能源技术研究院,北京100084)

高孔率泡沫金属材料疲劳表征模型及其实验研究

刘培生1,马晓明2

(1北京师范大学 射线束技术与材料改性教育部重点实验室,北京100875;2清华大学 核能与新能源技术研究院,北京100084)

多孔金属材料具有广泛的工程应用[1-7],其力学性能受到高度重视,并得到大量研究[1,8-20]。该类材料具有大量孔隙,弹性内耗大,小能量冲击性能好,在能量不大的冲击和循环负荷下使用,能获得满意的结果[21]。由有机基体沉积金属法[1-6,22]和高压渗流铸造法[1-6,23]等工艺制备出的高孔率泡沫金属,孔隙连通,孔率高(百分之七十几到百分之九十几之间),结构均匀,是上述用途的好材料。但在这些应用场合,会遇到疲劳(材料在大小或方向随时间而变化的交变应力作用下发生的失效[24])或类疲劳的问题。如作震动装置的减震缓冲材料,会受到震源的反复冲击;作噪音装置的消音滤音器、喷射工程中的吸音材料,会受到声波的声压起伏变化作用,可能出现声疲劳。作电池多孔电极的基体,在过充电过程中会产生应力和疲劳[25]。在活性物质灌注过程中,产生的初始应力也引起疲劳,其疲劳性能直接影响电极性能,影响电极长期使用过程中的容量衰减[26]等等。疲劳性能强烈地依赖于材料的塑性,从而也像塑性一样强烈地依赖于多孔体的孔率[21];而且多孔体在循环应力条件下的应用不断增多,故疲劳-孔率的关系变得越来越重要[8]。本工作根据高孔率开口泡沫金属的结构特点,建立其结构-性能综合分析模型,将该材料的疲劳性能与孔率联系起来,尝试找到了一条用孔率和孔径来表征其疲劳指标的新途径。在该模型的基础上,以电沉积法所得泡沫镍(一种典型的三维网状多孔金属)为例,对高孔率开口泡沫金属的疲劳性能进行了实验研究。运用此模型提出的泡沫金属疲劳性能衡量指标,通过实验数据很好地描述了此类材料在压-压循环载荷作用下的类应力疲劳性能与孔率的关系,以及在弯曲循环载荷作用下的类应变疲劳性能与孔率的关系。这些结果较好地证明了理论分析所得疲劳性能衡量指标的实用性。

1 高孔率泡沫金属疲劳-孔率关系推演和分析

1.1 高孔率泡沫金属的结构-疲劳综合分析模型

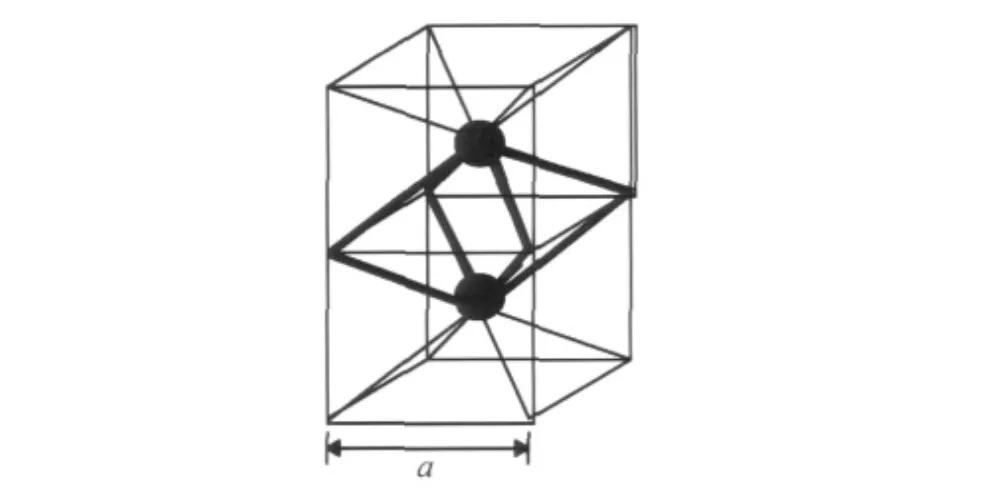

高孔率开口泡沫金属(三维网状多孔金属)系由金属孔棱(孔筋)相互交错联结而形成三维网状结构。其中孔棱的连接错综复杂,取向各异。在各向同性的多孔体内,对于某一个固定的方向,孔棱与之呈0~90o之间任意角度的几率相等,平均综合效果是(0°+90°)/2=45°角。孔棱相互联结构成的孔隙形状也各式各样,其截面形貌可呈类圆形、类椭圆形、多边形和无规则形等。对处于孔隙横截面内的某一固定方向,除圆形和正多边形外的其他有长短尺寸的孔隙截面,其长(或短)尺寸方向也可与之夹任意角度,故可将其整体综合效果视为某一尺寸的正多边形。为简单和方便起见,即视为正方形,因此,可将高孔率材料当作方孔筛网的叠合体,从而最后设定的结构-疲劳模型如下:

各向同性的高孔率三维网状多孔金属材料,系由大量金属孔棱按立方体对角线方式联结而成,亦即大量体心立方晶格式的八面体孔隙单元集合(见图1)。这种结构方式,可使多孔体在具代表性的前后、左右、上下三个垂直方位等同[16,17]。单元八面体的正投影为侧置正方形,该正方形即是单元八面体的综合体现,其各边与中心对称轴夹45o角。不管多孔体所受载荷是循环拉压还是循环弯曲,总可归于其单元八面体在各自轴向的往复拉压(其中循环弯曲作用时多孔构件中性轴两侧的单元八面体拉压正好相对),亦即金属孔棱具有产生绕结点的来回转动或具有绕结点来回转动的趋势。而多孔体的反复扭转也由其内金属孔棱绕结点的往复转动来实现,更是易于直接理解,因此,多孔体的循环负荷性能,最终可由金属孔棱所受的反复弯曲力行为来体现。对于结构均匀的孔棱,可能弯曲位置为紧靠结点处。而对于结构不均匀的孔棱,可能弯曲位置应优先发生在其较薄弱的地方。但对同种工艺条件制备的同种材质多孔体,这种薄弱环节产生的几率、分布状态和相对于均匀棱体的薄弱程度,都应该是大致相同的。所以,在作疲劳性能比较时,对同工艺同材质的多孔体,可简单地统一考虑其均匀棱体所受的弯曲力,最终归结为弯曲力使棱体产生的最大应力。即在同样循环外加载荷作用下,同质棱体产生的最大应力幅值越高,多孔体的疲劳性能趋于越差。

图1 各向同性三维网状多孔材料的单元八面体结构模型简图Fig.1 Schematic diagram of the unit-octahedron structural model for isotropic open-cell three-dimensional reticulated porous materials

1.2 类应力疲劳

众所周知,根据循环应力的特性可将疲劳分为应力疲劳(高周疲劳)和应变疲劳(低周疲劳)[27]:前者的作用应力值小于屈服应力,发生破坏时所经历的应力循环周次(疲劳寿命)较高;后者的最大循环应力值大于屈服应力,其应变变化较大,应力变化相对较小,发生破坏时具有较少的循环周次数,因此,可将高周疲劳、高循环疲劳和应力疲劳视为同等概念[28]。本工作中的“类应力疲劳”,则仅指多孔金属整体所受外加循环载荷为应力幅控制,不考虑“高周”或“高循环”的其他含义。

1.2.1 关系推演

文献[11,16,18]给出多孔金属材料抗拉强度σ与对应致密金属抗拉强度σ0的量值关系为

式中:K和m为取决于多孔体制备工艺和材质的材料常数,其中m=1~1.5;θ为多孔体的孔率。

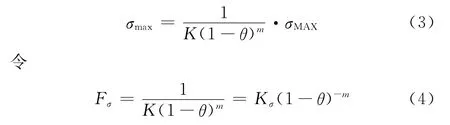

式(2)表明,对多孔体所施外加名义应力为σ时,金属棱体(具体位置为棱体表面)产生的最大应力为σ0。在循环载荷作用下,若外加应力幅值为σMAX,则由式(2)知孔棱表面产生的最大应力幅值σmax应为:

式中:Fσ为取决于多孔体制备工艺、材质和孔率的因素,Kσ=1/K是与孔率无关而取决于多孔体制备工艺和材质的材料常数。结合式(3)和式(4)得

因为式(1)是根据弹性区推导的,故式(3)~(5)均只适于弹性应变区。

1.2.2 对Fσ的分析

对于同工艺制备的同质多孔泡沫金属,在同等循环载荷的作用下,如果其孔棱所受往复应力幅值σmax越大,则多孔体的疲劳损伤会越严重。在弹性区内,根据式(5),外加载荷幅值σMAX一定,则Fσ越大的材料其棱体受力幅值σmax越大,多孔体越易产生疲劳。所以,Fσ可作为衡量多孔体类应力疲劳性能高低的指标,不妨称之为应力疲劳因子。当然,如果对应于多孔体的致密材质具有疲劳极限,则当σmax小于该疲劳极限时,多孔体不会发生类似疲劳的破坏,材料的疲劳性能与σmax的具体值无关,从而也与Fσ无关。

当σmax达到弹性极限,这时σMAX值若增加,则金属棱体应变逐渐进入塑性区,公式(5)不再适用。但是,对于同工艺同材质制备的多孔材料,在同一循环载荷条件下,若多孔体的Fσ越大,则其应变超出弹性极限的距离也应该越大,故其疲劳性能会越差。因此,在塑性区内,Fσ仍然可以作为比较材料疲劳性能的指标。

可见,只要多孔体发生受应力幅控制的疲劳现象,其疲劳性能总可用Fσ来作比较性的表征,从而把疲劳性能与材料的孔率联系在一起。由相应表达式可看出,同工艺同材质制备的多孔体,孔率越高,Fσ值越大,越易产生类应力疲劳。

值得指出的是,由于Kσ=1/K为取决于多孔体制备工艺和材质的材料常数,与孔率无关,可见Fσ/Kσ能够起到与上述Fσ同样的疲劳表征作用。

1.3 类应变疲劳

类似于上文,也可将低周疲劳、低循环疲劳和应变疲劳视为同等概念[28],而本工作中的“类应变疲劳”则仅指作用在多孔体上的外加循环载荷受应变幅控制,不考虑“低周”或“低循环”的其他含义。

1.3.1 关系推演

对于承受一定应变幅循环载荷的多孔体,其内不同位置的金属孔棱弯曲程度可以各不相同(等同位置的金属棱弯曲程度当然相同),但各金属棱的轴线角度偏转幅总是保持各自不变的量值。而对于具有一定轴线偏转幅的金属孔棱,如果棱体越粗,其弯曲处可以产生的最大伸缩量也会越大(该位置在棱体的表面处),可能导致的应力幅值也会越高,故在同等循环载荷作用下多孔体越易疲劳。如前所述,若对应多孔体的密实材质具有疲劳极限,则当棱体弯曲形变导致的应力幅值小于该疲劳极限时,多孔体不发生疲劳。所以,在多孔体存在类应变疲劳问题时,从孔棱的粗细出发,可以找出衡量其疲劳性能的指标。

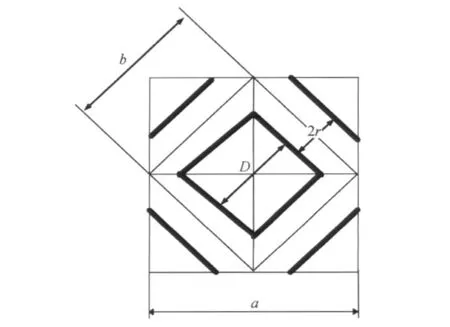

为便于计算,将单元八面体的孔棱视为圆柱形,并设多孔体的孔率为θ。又设包容单元八面体的立方体边长为a,则根据立体几何及体积比关系结合图1与图2可得孔棱半径为[11,14,17]:

根据第2.1节中的理论模型由来和图1,孔体形状为侧置正方形,如图2(该图是图1单元八面体的正向投影)所示。

图2 孔径分析图Fig.2 Diagram for analyzing pore diameter

按图2,单元八面体的投影正方形边长为

由式(6)和式(7),孔体边长

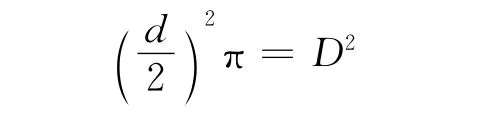

设等效圆孔孔径为d,则应

结合式(8),即得

将式(10)代入式(6)整理得:

对于不同工艺同种材质制备的泡沫金属,孔棱形状偏离圆柱体的程度各不相同,故对应同样的轴线偏转幅会出现不同的最大形变幅,从而导致不同的最大应力幅。而对于不同材质制备的多孔体,就算工艺以及棱体的形状和大小均一样,且轴线偏转幅度相同,产生的最大应力也会不同。因此,最大应力幅值应该是随Kεr(其中Kε是一个取决于多孔体制备工艺和材质的常数)而变。

令

则多孔体的Fε越大,同一循环载荷作用下越易产生类应变疲劳。不妨将Fε称为应变疲劳因子,由其得出过程可知,Fε是取决于多孔体制备工艺和材质以及孔率、孔径的常数。

1.3.2 对Fε的分析

当多孔金属的孔棱处于弹性应变区,最大应力幅与最大应变幅成比例,这时只要产生的最大应力幅大于对应致密金属的疲劳极限,就可以用式(12)表达的Fε来表征多孔体的类应变疲劳性能。

当多孔体孔棱的最大应变幅处于塑性区,应力和应变的关系就比较复杂。但对同一方法制备的同质多孔材料,Fε较大时其孔棱尺寸也较大(由式(12)),从而使同样的外加循环应变作用产生的最大塑变幅度也较大,孔棱较易疲劳,整个多孔体也随之较易疲劳。所以,Fε仍可衡量多孔体的类应变疲劳性能。

总之,只要多孔体发生类应变疲劳,其疲劳性能的相对优劣就可用Fε来表征。由相应表达式可知,Fε与孔率和孔径都有关系,当然还与材质和工艺有关。孔径越大,孔率越小,则Fε值越大,多孔体越易产生类应变疲劳。

2 理论的应用及检验

2.1 疲劳表征模型

2.1.1 类应力疲劳

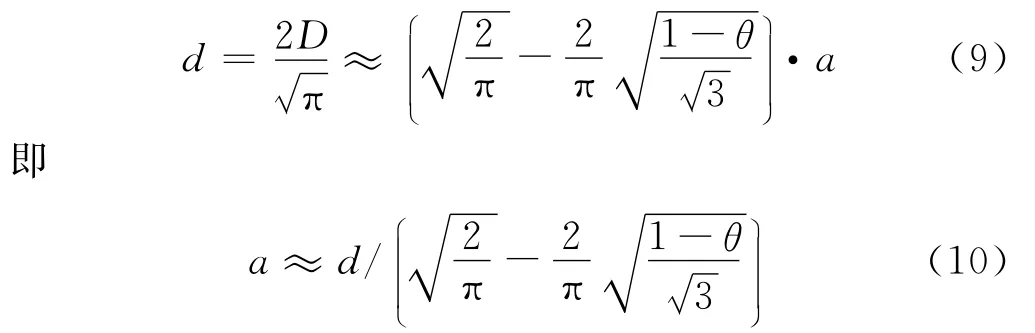

本文中的第1.2节给出了衡量多孔体类应力疲劳性能高低的指标:

式中:Fσ为应力疲劳因子,取决于多孔体的制备工艺和材质以及孔率;Kσ和m都是取决于多孔体制备工艺和材质的材料常数(其中m=1~1.5),与孔率无关;θ为多孔体的孔率。

无论是在弹性区还是在塑性区,Fσ都可以作为比较材料疲劳性能的指标,即在同一循环载荷作用下Fσ越大的泡沫金属越易产生疲劳。只要多孔体发生受应力幅控制的疲劳现象,其疲劳性能总可用Fσ来作为比较性的表征,从而把疲劳性能与材料的孔率联系在一起。在相同的外部环境和相同的循环应力条件下,对于同工艺同材质制备的泡沫金属,其孔率越大,Fσ值也就越大,即其此时的疲劳性能越差。

2.1.2 类应变疲劳

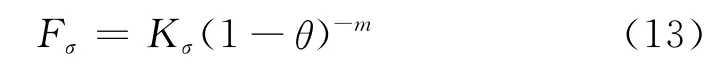

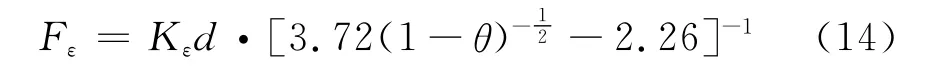

本文中的第1.3节给出了衡量多孔体类应变疲劳性能高低的指标:

式中:Fε为应变疲劳因子,取决于多孔体的制备工艺和材质以及孔率和孔径;Kε为取决于多孔体制备工艺和材质的常数;d为等效孔隙直径。

无论是在弹性区还是在塑性区,Fε都可以作为比较材料疲劳性能的指标,即在同一循环载荷作用下Fσ越大的泡沫金属越易产生疲劳。只要多孔体发生受应变幅控制的疲劳现象,其疲劳性能总可用Fε来作为比较性的表征,从而把疲劳性能与材料的孔率联系在一起。在相同的外部环境和相同的循环应变条件下,对于同工艺同材质制备的泡沫金属,其孔率越大,孔径越小,Fε值也就越小,即其此时的疲劳性能越好。

2.2 疲劳实验方法

测定一般金属材料的疲劳寿命,需要采用规定的试样,通过弯曲、回转弯曲以及拉、压等操作,在正弦变化应力作用下,求出试样至断裂时的应力往复数与应力振幅的关系曲线,有时也在一定的应变振幅下进行疲劳实验[29]。对于电沉积等方法制备的泡沫金属产品,要获得规定尺寸的试样[28]很困难,要进行通常完整意义上的高、低周疲劳实验也难以实现。因此,为了只比较材料的疲劳性能,参考文献[26](其疲劳实验是循环弯曲实验)的做法,本工作采用同种电沉积工艺制备的泡沫镍板(厚度在2~3mm之内)制成10mm宽的条状试样,进行循环加压的类应力疲劳实验和双点循环弯曲的类应变疲劳实验,测出这两种实验中试样各自在同一确定次数循环后的电阻率相对变化,当作各自疲劳性能的比较指标。所有实验(含测试)的环境温度均为20℃。

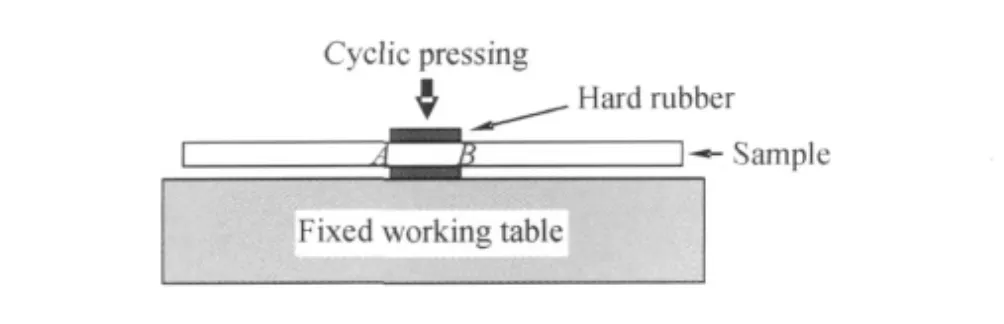

2.2.1 类应力疲劳

类应力疲劳实验具体操作如下:平放试样,如图3所示,在工作台上用硬橡胶夹持固定AB部分,其中AB部分长度为20mm。对AB部分施加压力为2⇔0kg的循环载荷,循环周期为2.4s(对应频率为25次/min)。于是试样在AB部分就得到周期性的等应力循环加压。测量原样品和循环负载1000次后AB段各自的电阻率ρ和ρ′,换算出各样品循环负载后电阻率对循环前的相对变化百分比Δρ/ρ(其中Δρ=ρ′-ρ)。每种孔率的样品各做3件,取该百分比的平均值。电阻率相对升高值Δρ/ρ越大的试样,其类应力疲劳性能越差。

图3 循环加压实验装置简图Fig.3 Experimental installation diagram for cyclic pressing samples

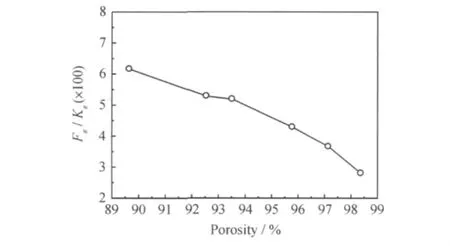

2.2.2 类应变疲劳

类应变疲劳实验具体操作如下:平放试样,如图4所示,用夹具夹牢两端A和B,其中A,B距离为1 0cm。接触面用软质的橡皮保护,以免接触性的机械损伤。夹紧力保持一致(同人同手感并夹牢为度),以利于平行对比。A端固定,B端作上下往复运动,振幅为5mm,循环周期为2.4s(对应频率为25次/min),其中MA和BN两段总保持水平。于是试样在A,B两点得到周期性循环弯曲,AB段内各处则受到不同幅值的等应变循环拉压。测量原样品和循环1000次后AB段各自的电阻率ρ和ρ′,换算出各样品循环后电阻率对循环前的相对变化百分比Δρ/ρ(其中Δρ=ρ′-ρ)。每种孔率的样品各做4件,取该百分比的平均值。电阻率相对升高值Δρ/ρ越大的试样,其类应变疲劳性能越差。

图4 循环弯曲实验装置简图Fig.4 Experimental installation diagram for cyclic bending samples

2.3 结果与分析

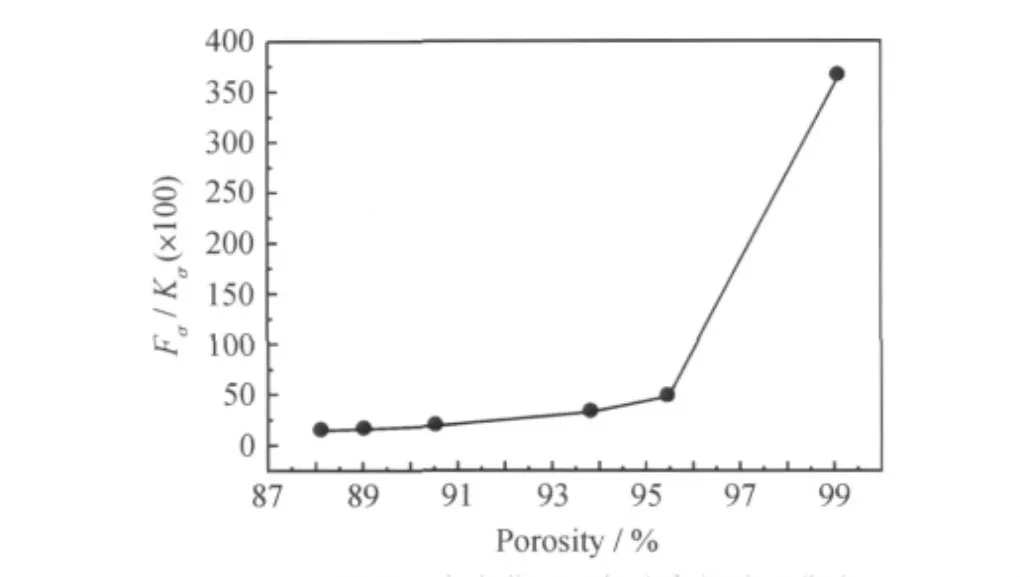

2.3.1 类应力疲劳

将类应力疲劳实验中各样品的有关测试和换算数据列于表1,对应于表1数据直观地给出类应力疲劳因子随孔率的变化趋势如图5所示。

表1 不同孔率的泡沫镍类应力疲劳性能比较Table 1 Comparison of similar stress fatigue properties for nickel foams with different porosities

这些样品是由同工艺同材质制备,故式(13)中的材料常数Kσ值是相同的。因此,表1中的Fσ/Kσ值,即反映了它们类应力疲劳性能的相对好坏。Fσ/Kσ值越大,多孔体的类应力疲劳性能越低。

多孔体在循环弯曲中所受损害越大,AB段的电阻率相对增幅就会越大,即Δρ/ρ值越大。而表1中数据表明,由式(13)计算所得的Fσ/Kσ值(除5#样品出现奇异数据外),与测量换算所得的Δρ/ρ值,两者在随样品的孔率变化方面具有一致的走向规律或趋势。这就证明了,式(13)表达的类应力疲劳因子,能够正确反映出高孔率开口泡沫金属的类应力疲劳抗力,它可以作为多孔体类应力疲劳性能的比较性指标。至于不同工艺不同材质之间的多孔体比较,可通过有关实验结果,换算出Fσ表达式中不同Kσ值的相当量,代入式(13)计算所得Fσ即可用于比较。因此可以说,Fσ的表达式(13)较成功地将多孔材料的类应力疲劳性能与其孔率联系起来了。

图5 泡沫镍类应力疲劳因子与孔率的关系曲线Fig.5 Relation between similar stress fatigue factor and porosity for nickel foams

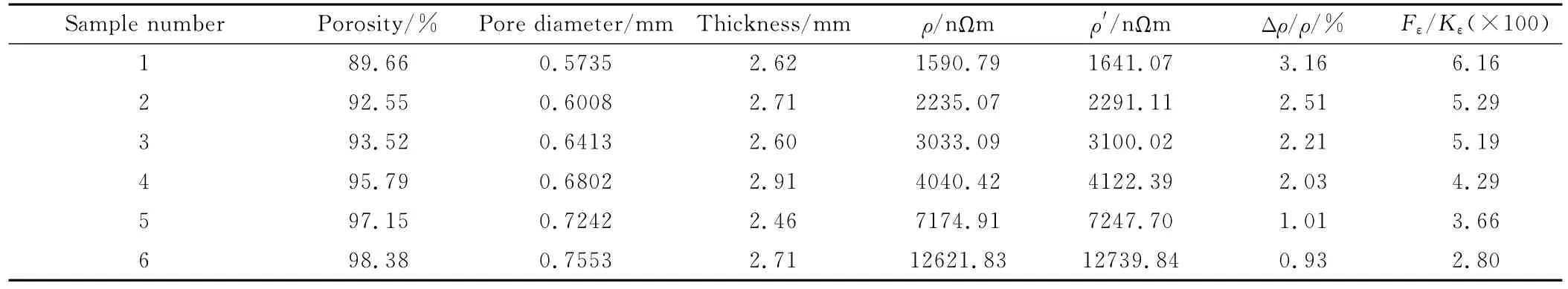

2.3.2 类应变疲劳

将类应变疲劳实验中各样品的有关测试和换算数据列于表2,对应于表2数据直观地给出类应变疲劳因子随孔率的变化趋势如图6所示。

这些样品是由同工艺同材质制备,故式(14)中的Kε值是相同的。因此,表2中的Fε/Kε值,即反映了它们类应变疲劳性能的相对好坏。Fε/Kε值越大,多孔体的类应变疲劳性能越低。

表2 不同孔率和孔径的泡沫镍类应变疲劳性能比较Table 2 Comparison of similar strain fatigue properties for nickel foams with different porosity and pore diameter

图6 泡沫镍类应变疲劳因子与孔率的关系曲线Fig.6 Relation between similar strain fatigue factor and porosity for nickel foams

多孔体在循环弯曲中所受损害越大,AB段的电阻率相对增幅就会越大,即Δρ/ρ值越大。而表2中数据表明,由式(14)计算所得的Fε/Kε值,与测量换算所得的Δρ/ρ值,两者在随样品的孔率孔径变化方面具有一致的走向规律或趋势。这就证明了,式(14)表达的类应变疲劳因子,能正确反映出高孔率开口泡沫金属的类应变疲劳抗力,它可以作为多孔体类应变疲劳性能的比较性指标。至于不同工艺不同材质之间的多孔体比较,可通过有关实验结果,换算出Fε表达式中不同Kε值的相当量,代入式(14)计算所得Fε即可用于比较。因此可以说,Fε的表达式(14)较成功地将多孔材料的类应变疲劳性能与其孔率联系起来了。

3 讨论

上述Fσ和Fε是不同类型疲劳性能的衡量指标,式(4),(12)把该两项指标与孔率联系在一起,从而得出了疲劳与孔率的某种对应关系。但上述关系式并不是对疲劳性能值的一种计算,而只是反映疲劳性能随孔率的一种变化趋势,可应用于判断疲劳性能随孔率的走向以及疲劳性能的相互比较等场合。

粉末烧结多孔材料的疲劳裂纹源首先从带锐角的孔隙产生,孔隙是断裂源,是材料疲劳强度低的主要原因[21]。因为孔隙提高应力,使得多孔材料的疲劳数据很分散[8]。对于传统的多孔金属,孔率较低,孔隙孤立,孔隙是引起应力集中和产生疲劳裂纹源的场所,人们趋于认为提高孔率将降低材料的疲劳性能。然而从所阅文献来看,虽有人从事过孔隙对疲劳影响方面的工作,却未曾发现疲劳和孔率关系的理论性研究,也未见到明确地对疲劳和孔率关系的条理性描述。但人们早已认识到,这种关系不易获取,却十分重要[8]。因为疲劳等特性可较好地说明动负荷状态下的多孔材料使用性能,人们在力学性能对孔的依赖关系方面了解得还不够。

后期发展的高孔率泡沫金属[1-7],相对于传统的粉末烧结多孔金属来说,是一种新型的多孔材料,本工作对其疲劳-孔率的研究表明,这种关系依疲劳类型而大不相同。对于受应力幅控制的循环载荷,多孔体的疲劳性损伤随孔率增大而增大。而相应的类应变疲劳性能却随孔率增大和孔径减小而变好。这些主要都是因为高孔率泡沫金属对传统的孔率较低的多孔材料而言,具有较独特的结构特征所致。

高孔率开口泡沫金属的孔率高,孔径大,孔隙连通,它不能再被视为引起应力集中的“缺陷”或“夹杂物”,而是一个广阔的“环境”。裂纹源的形成主要不在于孔隙,而在于孔棱本身所能产生的最大应力。当然,孔棱的表面状况和内部缺陷,如表面沟纹、内部夹杂物和亚孔(孔棱中存在的比主体孔隙小得多的微细孔隙)等,都会强烈影响孔棱所能产生的最大应力,它们可以造成应力集中和形成裂纹源。但这些可统一纳入公式(4),(12)的常数项Kσ和Kε之中,故该两式利用孔率孔径可方便地进行高孔率开口泡沫金属疲劳性能的有关比较。这对于不同应用场合的选材和设计是很有利的。

疲劳破坏经历裂纹形成、扩展和瞬断三个阶段。疲劳裂纹源一般总是出现在应力最高的部位[28]。对于受弯曲或扭转,表层应力最高,故裂纹源大多在表面层的峰值应力处。本理论对Fσ和Fε的推演,都正是建立在表层产生最大应力的前提下,因而它的出发点是合理的。

当材料承受高于疲劳极限的应力时,每一循环都使材料产生一定量的损伤,这种损伤是能累积的[28]。损伤累积达到临界值时,材料即发生破坏。因此,只要同条件循环载荷作用某一次数后的损伤可测(如本工作是以电阻率的相对提高来表征或反映疲劳损伤),即可进行材料在该条件下的疲劳性能比较。

影响疲劳强度的因素很多[27,28],包括材料本质、材料状态和工作条件。材料本质方面有化学成分、金相组织、纤维方向和表面及内部缺陷等,材料状态方面有应力集中系数、尺寸系数、表面处理系数等,这两方面都可体现在Fσ和Fε表达式中的常数项Kσ和Kε上。至于工作条件的载荷特性、环境介质和使用温度等,只要保持一致,高孔率开口泡沫金属的疲劳性能就仍可用式(4),(12)表达的Fσ和Fε计算值来比较,当然这方面还应作进一步的实验工作。

4 结论

(1)在受应力幅控制的循环载荷作用下,高孔率开口泡沫金属的疲劳性能可由类应力疲劳因子来表征,其类应力疲劳性能随孔率增大而降低;在受应变幅控制的循环载荷作用下,高孔率开口泡沫金属的疲劳性能可由类应变疲劳因子来表征,其类应变疲劳性能随孔率增大和孔径减小而提高。

(2)泡沫镍作为高孔率开口泡沫金属的典型代表,其在受应力幅控制的压-压循环载荷作用下表现出来的疲劳性能即是随孔率增大而降低,而在受应变幅控制的弯曲循环载荷作用下表现出来的疲劳性能即是随孔率增大和孔径减小而提高。

[1]GIBSON L J,ASHBY M F.Cellular Solids:Structure and Properties[M].Cambridge:Cambridge Press,1999.

[2]BANHART J.Manufacture,characterisation and application of cellular metals and metal foams[J].Progress in Materials Science,2001,46(6):559-632.

[3]LIU P S,LIANG K M.Functional materials of porous metals made by P/M,electroplating and some other techniques[J].Journal of Materials Science,2001,36(21):5059-5072.

[4]TURNBULL M M,LANDEE C P.Porous materials with a difference[J].Science,2002,298(5599):1723-1724.

[5]陈祥,李言祥.金属泡沫材料研究进展[J].材料导报,2003,17(5):5-8.

[6]刘培生.多孔材料引论[M].北京:清华大学出版社,2004.

[7]刘兴男,李言祥,陈祥,等.吹气法制备泡沫铝工艺中泡沫的稳定性判据[J].机械工程学报,2010,46(22):47-52.

[8]HAMIUDDIN M.Correction between mechanical properties and porosity of sintered iron and steels[J].Powder Metall Int,1986,18(2):73-76.

[9]ASHBY M F,EVANS A,FLECK N A,et al.Metal Foams:A Design Guide[M].Boston:Elsevier Science,2000.

[10]SIMONE A E,GIBSON L J.Efficient structural components using porous metals[J].Materials Science and Engineering A,1997,229(1):55-62.

[11]LIU P S.The tensile strength of porous metals with high porosity[J].Journal of Advanced Materials,2000,32(2):9-16.

[12]NIEH T G,HIGASHI K,WADSWORTH J.Effect of cell morphology on the compressive properties of open-cell aluminum foams[J].Materials Science and Engineering A,2000,283(1):105-110.

[13]KWON Y W,COOKE R E,PARK C.Representative unite-cell models for open-cell metal foams with or without elastic filler[J].Materials Science and Engineering A,2003,343(1):63-70.

[14]王青春,范子杰,宋宏伟,等.泡沫铝填充帽型结构轴向压缩吸能特性的实验研究[J].机械工程学报,2004,40(11):98-102.

[15]王青春,范子杰,桂良进,等.泡沫铝填充帽型结构轴向冲击吸能特性的实验研究[J].机械工程学报,2006,42(4):101-106.

[16]LIU P S.Materials Science Research Horizon:Chapter 3[M].New York:NOVA Science Publishers,2007.

[17]LIU P S.A new analytical model about the relationship between nominal failure stresses and porosity for foamed metals under biaxial tension[J].Materials and Design,2007,28(10):2678-2683.

[18]LIU P S.Mechanical relation of foamed metals under uniaxial and biaxial loads of collective tension and compression[J].Materials Science and Engineering A,2009,507(1-2):190-193.

[19]LIU P S,CHEN G F,CHEN Y M.Mechanical model of porous metal foams under multiaxial tensile loads[J].Philosophical Magazine Letters,2009,89(10):655-663.

[20]LIU P S.Mechanical relation for porous metal foams under complex loads of triaxial tension and compression[J].Materials and Design,2010,31(4):2264-2269.

[21]黄培云.粉末冶金原理[M].北京:冶金工业出版社,1997.386-389.

[22]LIU P S,LIANG K M.Preparation and corresponding structure of nickel foam[J].Mater Sci Technol,2000,16(5):575-578.

[23]ZHANG W K,LI N Z,HE D P.Preparation of porous Al with high porosity by infiltration method[J].The Chinese Journal of Nonferrous Metals,2005,15(8):1248-1252.

[24]范钦珊,蔡新.工程力学[M].北京:机械工业出版社,2008.

[25]FRITTS D H.Testing the mechanical characteristics of sintered nickel battery plaque and their relationship to nickel electrode performance[J].Journal of Power Sources,1981,6(1):171-184.

[26]FRITTS D H.A discussion of the causes of blistering of sintered nickel hydroxide electrodes[J].Journal of Power Sources,1981,6(2):327-336.

[27]陈传尧.疲劳与断裂[M].武汉:华中科技大学出版社,2002.

[28]徐灏.疲劳强度[M].北京:高等教育出版社,1988.

[29]吴培英.金属材料学[M].北京:国防工业出版社,1987.81-83.

Fatigue Model for Foamed Metals with High Porosity and Corresponding Experimental Study

LIU Pei-sheng1,MA Xiao-ming2

(1Key Laboratory of Beam Technology and Material Modification of Ministry of Education,Beijing Normal University,Beijing 100875,China;2Institute of Nuclear and New Energy Technology,Tsinghua University,Beijing 100084,China)

通过基于高孔率开口泡沫金属材料结构特点的简化结构模型和受力状态分析,建立了此类材料在循环载荷作用下的负载结构-疲劳模型,分析得出了对应疲劳性能的衡量指标。在上述模型的基础上,运用由该模型得出的高孔率开口泡沫金属疲劳性能的衡量指标,以电沉积法所得泡沫镍为例,对此类材料的疲劳性能进行了相关的实验研究。通过压-压循环和弯曲循环两种载荷作用的实验,验证了理论分析所得疲劳性能衡量指标的可行性。结果表明:泡沫镍在压-压循环载荷作用下的类应力疲劳性能随孔率增大而降低,而在弯曲循环载荷作用下的类应变疲劳性能则随孔率增大和孔径减小而提高。

多孔金属;泡沫金属;疲劳性能;疲劳模型

In the light of the simplified structural model of open-cell foamed metals with high porosity,the bearing structure-fatigue model was established for this type of materials under cyclic loading by force analysis,and the evaluating index was derived for the corresponding fatigue property.Based on the above mentioned model,the fatigue property of this type of materials was experimentally studied with the index from this model to evaluate the fatigue property of the nickel foam with open-cell structure.Using two sorts of loading experiments of pressing-pressing and bending cycles,the obtained index weighing the fatigue property was validated to be feasible.The results show that the similar stress fatigue property decreases when the porosity increases for the nickel foam under loading cycle of pressing-pressing,but the similar strain fatigue property is improved when the porosity increases and the pore diameter decreases for this experimental material under cyclic bending loading.

porous metal;foamed metal;fatigue property;fatigue model

TB383

A

1001-4381(2012)05-0047-07

中央高校基本科研业务费专项基金(2009SD-26);北京师范大学测试基金(C11)

2011-04-18;

2012-03-12

刘培生(1969-),男,教授,从事多孔材料及相关方面的研究工作,联系地址:北京师范大学核科学与技术学院(100875),E-mail:Liu996@263.net