等离子原位合成Fe-Cr-V-C堆焊合金的耐磨性

宗 琳,刘政军,李乐成

(1沈阳化工大学 机械工程学院,沈阳110142;2沈阳工业大学 材料科学与工程学院,沈阳110178)

等离子原位合成Fe-Cr-V-C堆焊合金的耐磨性

宗 琳1,2,刘政军2,李乐成2

(1沈阳化工大学 机械工程学院,沈阳110142;2沈阳工业大学 材料科学与工程学院,沈阳110178)

在矿山开采、重型冶金等领域的许多零部件长期工作在严峻的工况条件下,从而导致严重的磨损。为提高材料耐磨性,延长零件的使用寿命,堆焊作为材料表面改性的一种经济而快速的工艺方法,已经获得越来越广泛的应用[1-3]。

堆焊层需要具有高硬度来获得较好的耐磨性,因此,堆焊材料中加入大量的碳和碳化物形成元素来提高堆焊合金的硬度和耐磨性[4-6]。Cr和V作为碳化物形成元素已经被广泛应用在堆焊合金中形成硬质相M7C3和 VC[7,8]。这些硬质相分布在基体中,具有规则的外形,较高的硬度和熔点,能够强化基体从而提高耐磨性。堆焊合金的耐磨性取决于所含硬质相和基体组织的尺寸、形态和分布[9]。堆焊层中Cr,V,C比例的不同将引起硬质相和基体数量、尺寸以及形态的差异,从而导致耐磨性的差异。鉴于以上因素,本工作研究设计了5种不同Cr含量的Fe-Cr-V-C堆焊合金,通过堆焊层中形成硬质相M7C3和VC来强化铁基熔覆层,并研究了Cr含量对硬质相M7C3和VC的数量与形态的影响,进而探讨其对耐磨性的影响机理。

1 实验方法

堆焊实验的基体金属采用20G,试板尺寸为100mm×80mm×12mm,基体表面堆焊前经打磨并用丙酮清洗。堆焊合金粉末采用高碳铬铁(66.7%Cr,4%C,质量分数,下同)、钒铁(50%V),铁粉(纯度为99%,200目)和石墨(纯度为99.5%)。将合金粉末按含Cr量13.6%,17.70%,20.4%,24.5%,27.2%分别制备5组合金系统,其中C含量按Cr,V形成碳化物和焊接过程中烧损所需量添加,堆焊前采用水玻璃作黏结剂预置在试板表面,厚度约为3mm,试板在室温下放置24h后经50℃保温10min,100℃保温10min,200℃保温1h。

采用LU500-4型粉末等离子堆焊设备进行堆焊实验,堆焊工艺参数如下:空载电压90V,电弧电压30V,焊接电流140~160A,电弧纵向移动速率3~15cm/min,电弧横向摆动频率21次/min,电弧横向摆动宽度2.0cm,电弧距工件3mm。

制作金相试样,试样经研磨抛光后采用10%硝酸酒精腐蚀,依次用水和酒精清洗、吹干,利用JSM-6360LV型扫描电镜对堆焊层组织进行观察,并采用其附属能谱仪对堆焊层组织成分进行分析。利用HRC-150型洛氏硬度计测试合金表面硬度。利用布鲁克D8型衍射仪对堆焊层进行物相鉴定。

耐磨性实验采用湿砂橡胶轮式磨损试验机。实验参数如下:胶轮转速240r/min,胶轮直径150mm,胶轮表面压力1.5MPa,20~50目的石英砂,用砂量1.5kg。将试样铣成56mm×27mm×11mm的标准试样后,用分度值0.1mg的TG328A型分析天平称重得到G0。磨损3min后,烘干,称重得到G1。磨损失重ΔG=G0-G1。实验结束后,将试样表面冲洗吹干,观察表面磨损形貌。

2 结果与讨论

2.1 堆焊层组织分析

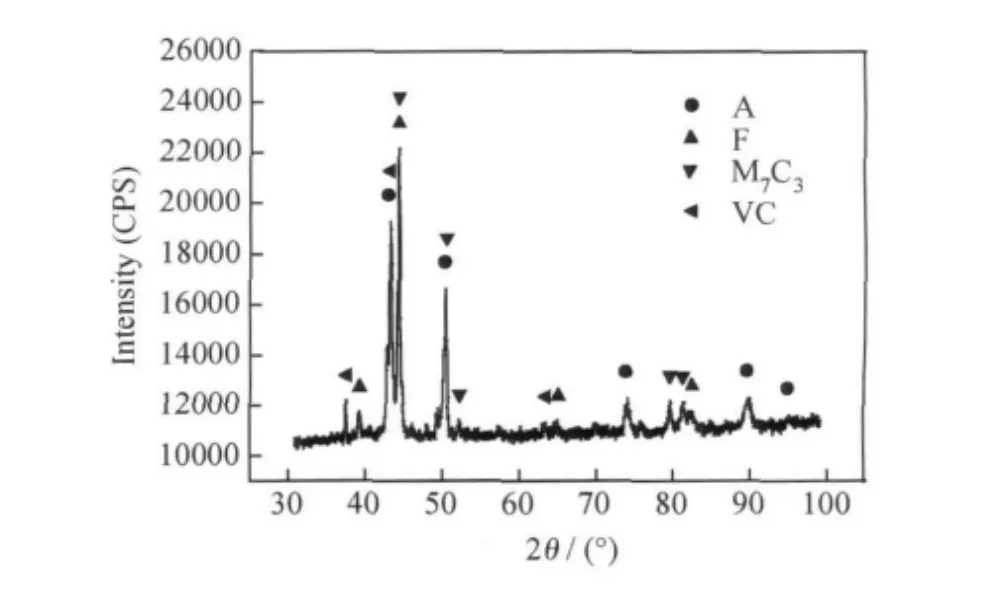

图1为Cr含量27.2%堆焊合金的XRD谱。由此可知,合金基体组织为F+A,而硬质相则由 M7C3+VC组成。M7C3的衍射峰非常明显,未见FeV衍射峰的出现,证明高碳铬铁、钒铁在等离子弧的照射下发生了分解和再析出,同时由于石墨的加入,在熔覆层中生成了新相M7C3和VC。

图1 堆焊合金X射线衍射结果Fig.1 XRD spectra of hardfacing alloys

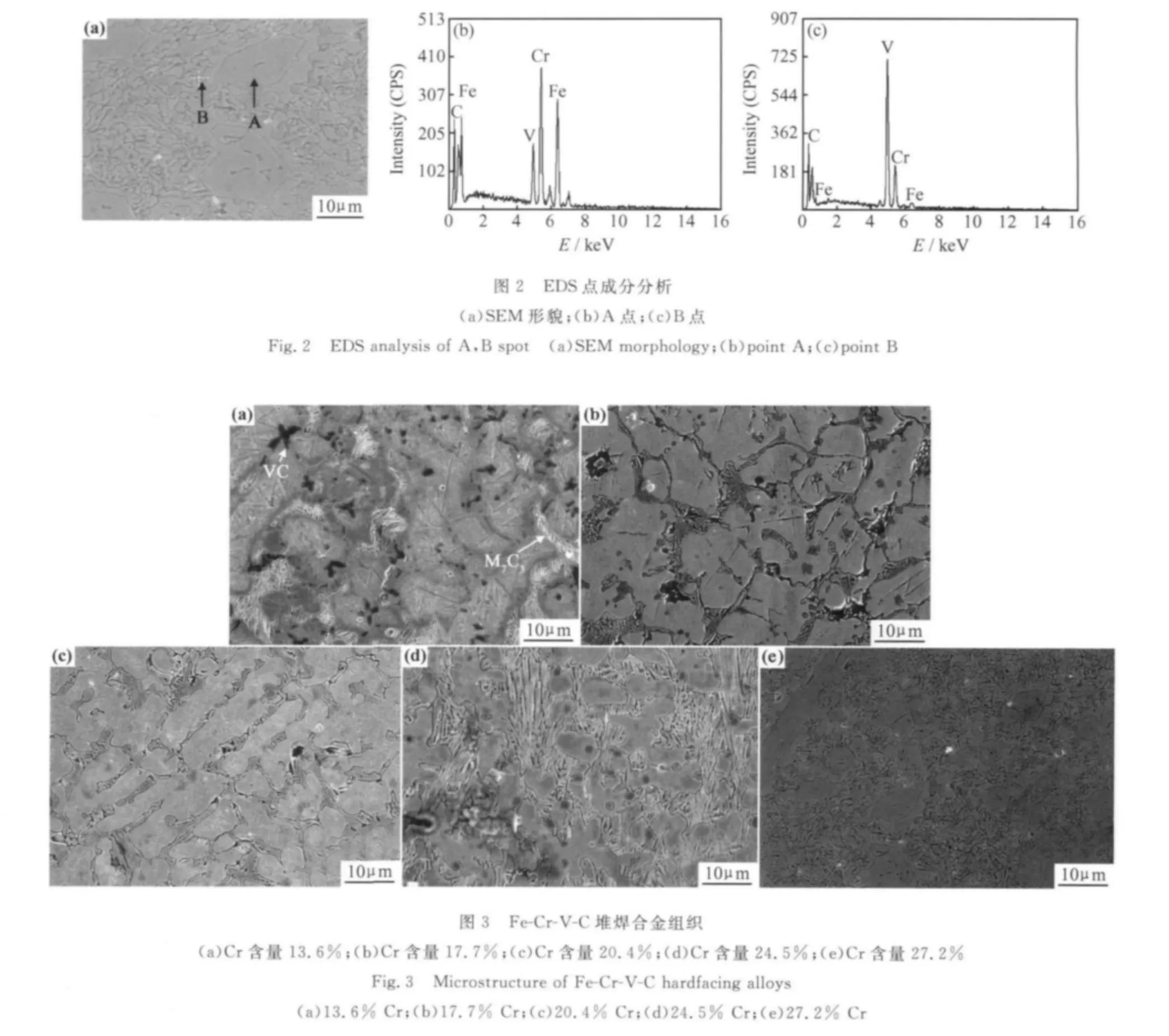

为进一步探究Fe-Cr-V-C堆焊合金碳化物的组织,采用电子能谱仪对含Cr量为27.2%的合金中六边形组织A点及球状组织B点进行成分分析,如图2所示,结果表明A点成分如下:C 19.53%(摩尔分数,下同),V 11.21%,Cr 30.89%,Fe 38.37%。由此结果可以看出六边形组织的主要成分为Fe,Cr,V和C,证明 M7C3型初生碳化物为(Fe,Cr,V)7C3。B点成分如下:C 23.80%,V 59.96%,Cr 11.34%,Fe 4.90%,因此图2中黑色球状组织主要由V和C两种元素及少量的Cr,Fe元素构成。此结果表明,熔覆层中的VC并不是纯二元碳化物,其组成中还含有一定量的合金元素Cr和Fe。陆金生等人[10]的研究表明,合金元素(如Cr,Mo,Ni等)不能单独形成 MC相,但可以置换的方式固溶于MC型间隙相之中。经置换后的MC相在XRD下仍表现为MC的衍射特征。综合本实验结果和陆金生的研究结果可以看出,原位生成熔覆层组织中的VC不是纯二元碳化物,而是固溶有一定数量Cr,Fe等合金元素的VC。

可以看出,当Cr含量为13.6%时(图3(a)),基体为针状马氏体,VC多呈开花状,少量M7C3复合物以断续网状形态分布在晶界。由于Cr是铁素体化元素,因而随着Cr含量的提高,针状马氏体组织逐渐减少,铁素体组织逐渐增多。从图3中还可以看出,随着Cr含量的提高,VC的数量变化不大,但当Cr含量超过20.4%以后,M7C3复合物的数量明显增多,越来越多M7C3复合物的形成释放大量相变潜热,使得熔体过冷度减小,降低了VC生长过程中V,C原子扩散的各向异性及VC择优生长方向的长大速率,使VC形态逐渐由开花状向团球状转变(图3(d))。M7C3复合物的形态随着Cr含量的增加由断续网状向六边形转变,这是因为当Cr含量较低时,不能够直接析出M7C3碳化物,只能在先析出奥氏体相后,在剩余的液体中达到过饱和浓度,从而在奥氏体晶界处析出M7C3碳化物,因而呈现断续网状结构;随着Cr含量的提高,当达到一定值后才能从熔体中直接析出六边形M7C3碳化物。断续网状结构相比六边形组织硬度低,且割裂基体的连续性,对提高合金的耐磨性不利。当Cr含量为27.2%时,熔覆层中析出大量六边形M7C3复合物,大量高硬度六边形M7C3复合物结合少量VC颗粒均匀弥散分布在铁素体及奥氏体基体中,基体比碳化物硬度低但是韧性相对较高,这种相结构使得该堆焊合金具有最佳的耐磨性。

2.2 磨料磨损实验结果

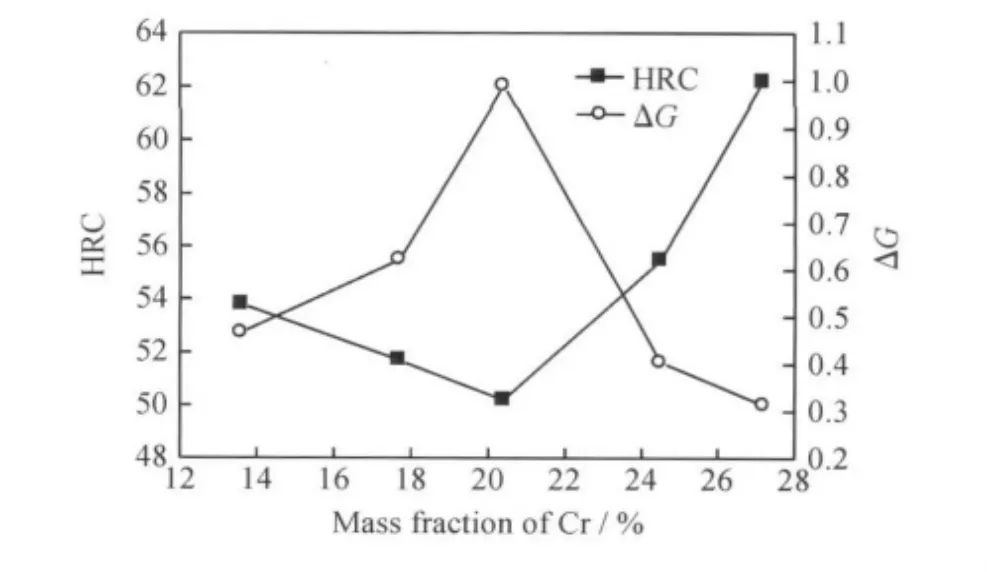

图4 Cr含量对熔覆层耐磨性的影响Fig.4 Effects of Cr contents on the wear resistance

磨料磨损实验结果示于图4。可以看出,随着Cr含量的提高,磨损失重逐渐增大,当Cr含量达到20.4%时,磨损失重达到最大值0.9896g,硬度降至最低(HRC 50.3)。随后继续增加Cr含量,磨损失重呈下降趋势,当Cr含量达到27.2%时,磨损失重大幅度下降至0.3129g,硬度高达 HRC 62.2,说明该合金具有最佳的耐磨粒磨损性能。

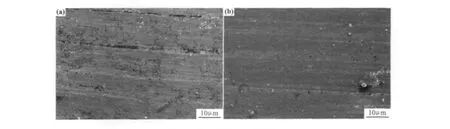

图5为Cr含量20.4%和27.2%磨损试样表面磨痕形貌。可以看出含铬20.4%耐磨堆焊合金磨损表面存在较深的犁沟,其磨损机制主要以塑性变形为主(包括犁沟和切削)。而含铬27.2%合金的磨损表面划痕较浅,试样的磨损表面只能观察到较浅的犁沟,高硬度的VC与M7C3共同作用,有效阻止磨料的显微切削和塑性变形作用。

图5 Fe-Cr-V-C堆焊合金磨损形貌(a)Cr含量20.4%;(b)Cr含量27.2%Fig.5 Worn morphology of Fe-Cr-V-C hardfacing alloys (a)20.4%Cr;(b)27.2%Cr

2.3 耐磨机理讨论

从磨粒磨损实验结果可以看出,耐磨堆焊合金在低应力磨粒磨损条件下,磨损机制主要是塑性变形(包括犁沟和显微切削)。堆焊合金的Cr含量影响其碳化物的形成种类、数量和形态,从而改变耐磨性。从图4可以看出,当Cr含量低于20.4%时,随着Cr含量的提高,磨损失重逐渐增大。这是由于随着Cr含量的提高,熔覆层中开花状VC和断续网状M7C3硬质相的数量变化不大(见图3(a),(b),(c)),因而抗磨骨架的作用变化不明显;而Cr含量13.6%合金基体为针状马氏体,具有较高的硬度和一定的韧性,能够对硬质相起到较好的支撑作用,因而表现出相对较好的耐磨性。Cr含量17.7%和20.4%合金中针状马氏体基体逐渐减少,铁素体组织逐渐增多,基体的支撑作用逐渐减弱,开花状VC和断续网状M7C3硬质相的数量较少,抗磨骨架作用较弱,且开花状VC与基体结合不充分,耐磨性逐渐降低。含铬20.4%堆焊合金磨损形貌显示(图5(a))数量较多的犁沟和凹坑,凹坑产生于磨粒的碾压作用,磨屑剥落后形成。由图3(d),(e)可以看出,当Cr含量超过20.4%以后,M7C3数量显著增加,VC形态由开花状向球状转变从而减弱了应力集中倾向,改善了基体与碳化物之间的相互保护作用,以上因素使得硬质相的抗磨骨架作用增强,因而堆焊合金的磨损失重显著降低。当Cr含量达到27.2%时,熔覆层中M7C3的数量达到最高值,大量高硬度六边形M7C3复合物(约 HV1200)结合一定量VC(约 HV 1600)颗粒构成坚实的耐磨骨架,起到了良好的保护作用。此外,Cr含量的提高使得基体的固溶强化机制被加强,提高了基体的显微硬度。基体组织具有良好的韧性和硬度的匹配,在提高抗裂纹形成和扩张能力的同时,对硬质相还起到可靠的支撑作用,因而堆焊合金表现出最佳的耐磨性,磨损形貌显示磨痕较浅且犁沟较少(图5(b))。

以上结果表明,硬质相和基体的良好匹配能够阻碍磨粒的切削,从而获得高的耐磨性能。从材料的磨损去除机制上看,合金的去除机制既有塑性变形引起的材料磨损机制,也有脆性材料的剥落形成凹坑而导致的材料去除机制,是两种机制共同作用的结果。

3 结论

(1)Fe-Cr-V-C堆焊合金中随着 Cr含量的提高,针状马氏体基体组织减少,铁素体基体组织增多;VC数量变化不大,而M7C3数量逐渐增多且形态由断续网状向六边形转变。当Cr含量为27.2%时,硬质相数量达到最高值。

(2)堆焊合金的耐磨性随着Cr含量的提高先降低后增大,当Cr含量为27.2%时,合金具有最佳的耐磨性。

(3)合金的耐磨性取决于硬质相与基体的良好匹配。当Cr含量为27.2%时,熔覆层中大量高硬度六边形M7C3复合物结合一定量VC颗粒弥散分布在具有较好强韧性的铁素体和奥氏体基体中,使得堆焊合金具有最佳的耐磨性。

[1]孙希泰.材料表面强化技术[M].北京:化学工业出版社,2005.

[2]HYUNG J K,BYOUNG H Y,CHANG H L.Wear performance of the Fe-based alloy coatings produced by plasma transferred arc weld-surfacing process[J].Wear,2001,249(10-11):846-852.

[3]WANG X H,HAN F,QU S Y,et al.Microstructure of the Febased hardfacing layers reinforced by TiC-VC-Mo2C particles[J].Surface & Coatings Technology,2008,202(8):1502-1509.

[4]龚建勋,李煌,肖逸锋,等.Fe-C-Cr-V-B系高铬堆焊合金的显微组织及耐磨性[J].材料工程,2009,(5):22-25.

[5]DUNLOP G L,CARLAAON C J,FRIMODIG G.Precipitation of VC in ferrite and pearlite during direct transformation of a medium carbon microalloyed steel[J].Metallurgical Transactions A,1978,9:261-266.

[6]孙海勤,晁明举,敬晓定,等.原位生成VC颗粒增强镍基激光熔覆层研究[J].激光杂志,2008,29(5):69-71.

[7]龚建勋,肖逸锋,张清辉,等.Fe-Cr-V-C高铬堆焊合金的 M7C3型碳化物及耐磨性[J].焊接学报,2010,31(1):33-36.

[8]BERNS H,FISHER A.Microstructure of Fe-Cr-C hardfacing alloys with additions of Nb,Ti and B[J].Metallography,1987,20(4):401-429.

[9]BUCHELY M F,GUTIERREZ J C,LEON L M,et al.The effect of microstructure on abrasive wear of hardfacing alloys[J].Wear,2005,259(1):52-61.

[10]陆金生,王彪,姚影澄,等.钢和合金中常见相X射线鉴定手册[M].北京:钢铁工业协会,1990.

Wear Resistance ofIn-situFe-Cr-V-C Hardfacing Alloys Fabricated by Plasma Transferred Arc Weld-surfacing Process

ZONG Lin1,2,LIU Zheng-jun2,LI Le-cheng2

(1School of Mechanical Engineering,Shenyang University of Chemical Technology,Shenyang 110142,China;2School of Materials Science and Engineering,Shenyang University of Technology,Shenyang 110178,China)

采用等离子堆焊技术制备了不同Cr含量的Fe-Cr-V-C堆焊合金,借助扫描电镜和X射线衍射等分析手段研究了碳化物形貌及合金物相组成。同时研究了Cr含量对合金硬度和耐磨性的影响,并探讨了磨损机理。结果表明:堆焊合金组织由马氏体、铁素体、奥氏体、M7C3及VC组成。合金中随着Cr含量的提高,由于硬质相M7C3和VC的数量及形态变化不大,而具有高硬度的针状马氏体基体组织的减少使得合金的耐磨性先降低,当达到一定值后继续增加Cr含量,M7C3的数量逐渐增多,因而耐磨性随后增大;当Cr含量达到27.2%(质量分数)时,大量高硬度六边形M7C3复合物(约HV1200)结合一定量VC(约HV1600)颗粒构成坚实的耐磨骨架,使得合金具有最佳的耐磨性。

Fe-Cr-V-C合金;组织;耐磨性;碳化物;硬度

Fe-Cr-V-C hardfacing alloys with different Cr contents were prepared under plasma transferred arc(PTA).The phases constitution,carbide morphology were investigated by means of scanning electron microscopy(SEM)and X-ray diffraction(XRD).The effect of Cr contents on the wear resistance of hardfacing alloys was detected by using Rockwell hardometer and wear testing machine.In addition,the abrasion wear mechanism was discussed.The results show that the microstructure consists of martensite,ferrite and austenite,carbides such as primary M7C3,VC.As the Cr contents increase,the wear resistance first decreases because of the little changes of content and morphology for M7C3and VC hard phases and the decrease of acicular martensite with high hardness,afterwards,the wear resistance increases when Cr content reaches a particular value as a result of the increase of M7C3contents.When Cr mass fraction is 27.2%,a high volume fraction of hexagonal(Fe,Cr,V)7C3complex carbides and a small amount globular VC particles in the microstructure form a substantial wear resistant structure,which leads to an excellent wear resistance.

Fe-Cr-V-C alloy;microstructure;wear resistance;carbide;hardness

TB331

A

1001-4381(2012)05-0020-04

辽宁省教育厅科学技术研究资助项目(L2010433)

2011-03-02;

2011-11-11

宗琳(1979-),女,博士生,讲师,主要从事材料表面改性及其应用的研究和金属基复合材料的制备,联系地址:辽宁省沈阳市经济技术开发区11号街沈阳化工大学机械工程学院(110142),E-mail:zl_3981@126.com