单神经元PID算法在轧机液压辊缝控制中的应用

徐 猛施金良

(1.西安石油大学,西安 710065;2.重庆科技学院,重庆 401331)

单神经元PID算法在轧机液压辊缝控制中的应用

徐 猛1施金良2

(1.西安石油大学,西安 710065;2.重庆科技学院,重庆 401331)

提出了将单神经元PID算法应用到轧机液压辊缝控制系统中,并将它与常规PID控制算法的应用效果进行对比。仿真结果表明:单神经元PID控制算法在该系统中控制精度更优,抗干扰能力更强。

单神经元PID;轧机;辊缝控制

板形是目前钢铁行业的研究热点之一,作为控制金属板厚的轧机厚度控制系统,已成为当代板带材生产中不可或缺的一部分[1-2]。而轧机液压辊缝控制系统又是轧机厚度控制系统的核心,所以对板带材厚度精度的要求越高,就对液压辊缝控制系统的要求更高。液压辊缝系统是液压压下系统,液压油缸是由电液伺服阀来控制的,来实现位移量的改变,从而控制轧机轧辊上下移动实现对辊缝的厚度控制,进而实现板带材厚度控制的系统[3]。板带材的轧制过程是轧机产生弹性变形的过程,这个过程本质上是一个非线性时变过程,存在参数时变、外界干扰等因素,仅仅依靠常规PID控制很难满足要求。本文提出了有监督的单神经元PID控制器设计方案,并将其应用于轧机辊缝控制系统,利用Matlab对该控制系统进行仿真,结果表明该方案动态特性比较好,自适应强,抗干扰性好,有较强的鲁棒性。

1 单神经元PID控制器结构及其学习算法

1.1 单神经元PID自适应控制器的原理

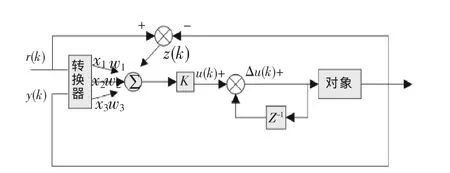

单神经元自适应控制是通过对加权系数的调整来实现自适应、自组织功能。权系数的调整是按照有监督的Hebb学习规则来实现,不但结构简单,而且能够适应环境变化,有较强的自适应性。采用单神经元PID控制器来控制轧机辊缝可以提高板带材的厚度精度。单神经元PID控制系统框图如图1所示。

图1 单神经元自适应PID控制结构

图1中转换器的输入为r(k),输出为y(k),经转换器转换后得神经元学习控制所需要的输入量为x1(k),x2(k),x3(k)。

其中:x1(k)=e(k)=r(k)-y(k),反映了系统误差;

x2(k)=e(k)-e(k-1),反映了误差的变化;

x3(k)=Δ2e(k)=e(k)-2e(k-1)+e(k-2),反映了误差变化的变化。

式中:e(k)—k时刻的偏差;Δe(k)—k时刻的偏差变化速度;Δ2e(k)—k时刻偏差变化的加速度,z(k)=e(k)=r(k)-y(k)是一个教师信号,为递推信号。

采用规范化的学习方法,得到单神经元自适应PID智能控制算法如下:

式中:w′i(k)是对 wi(k)的归一化处理,wi(k)(i=1,2,3)为对应于xi(k)的加权系数,可以通过神经元的自学习功能来调整传统PID控制器的参数,正是由于wi(k)可以进行自适应调整,因而提高了PID控制器的鲁棒性[4]。

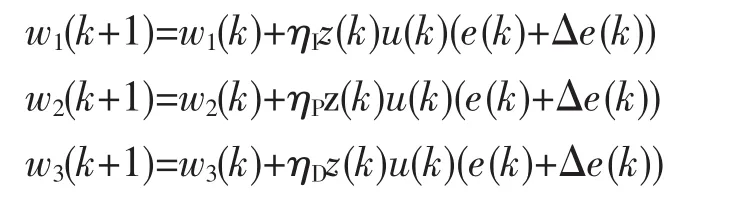

1.2 单神经元自适应PID控制器的学习算法

常规PID的参数选定后,不能自行调节,但是单神经元PID控制器的权系数可根据偏差,并通过学习规则不断进行训练修正,这样的规则实时性强,通过对权系数的训练修正,使控制器适应被控对象的结构、参数和环境变化。根据有监督的Hebb学习规则,单神经元PID控制的学习算法为:

式中,Δe(k)=e(k)-e(k-1);z(k)=e(k);ηI、ηP、ηD为比例、积分、微分的学习速率;w1、w2、w3分别对应增量式PID 控制器的 3 个参数 KI、KP、KD。

单神经元PID控制器与一般的自适应控制器不同,受控对象的精确数学模型不需要建立,也不需要进行参数辨识,可由系统的偏差或其他方法来调整控制量[5]。

图2 液压AGC厚度控制系统结构图

2 轧机液压辊缝控制系统

液压 AGC控制系统是比较复杂的控制系统,包括若干个功能,如图2所示,主要包括有以下几个方面[6]:

(1)位置闭环1:下压位移可以随着压制条件的变化进行控制。xp1为传动侧辊缝值,xp2分别为操作侧辊缝值。取其平均值xpd作为轧机辊缝实际测量值,xps为给定值,当系统正常运行时,用位移传感器测得的实际辊缝值和给定值比较。如果偏差存在,则将偏差送到电液伺服阀,根据电液伺服阀的工作原理,伺服阀就会有液压油输出,控制液压缸动作,从而控制轧辊动作,构成位置反馈闭环。

(2)压力闭环2:厚度的控制是通过控制轧制压力来实现的。轧制压力的实际测量值为pd,轧制压力给定值为ps,压力修正值为Δp。用压力传感器测出轧制压力信号并反馈给系统,补偿机座弹跳造成的辊缝的变化,通过反馈调节,保持板带材出口厚度不变,构成压力反馈闭环。

(3)测厚仪监控闭环3:此环节的作用是消除轧辊磨损、热膨胀和设定值误差等的影响。hs为轧件厚度设定值,hd为轧件厚度实际测量值。在轧机的出口处安装测厚仪,利用测厚仪直接测出出口处板带材厚度,然后将厚度设定值和实际测量值的偏差反馈到压下装置,与上述两个反馈系统联动实现辊缝的控制。

轧机辊缝控制系统是液压AGC系统的内环,控制元件为伺服阀,执行元件为液压缸,辊缝的调节是通过对轧辊的位置调节来实现的。液压辊缝控制系统原理:位移传感器对辊缝值不断测量,按照一定的控制算法,不断调整液压缸的位置,来实现板带材厚度的调整。控制系统的主要设备有以工控机、检测元件等为主的电气控制装置和以伺服阀和液压缸为主的液压控制系统。轧机辊缝控制系统结构原理图如图3所示。

图3 轧机辊缝控制系统

3 仿真及分析

根据文献[7],可知简化后的轧机辊缝控制系统的传递函数是:

根据Ziegler-Nichols方法,可以得到PID控制器的 3 个参数 KP=8,KI=1.5,KD=1.2,在 Matlab 下建立仿真程序,得到其单位阶跃响应的仿真图形(图4)。

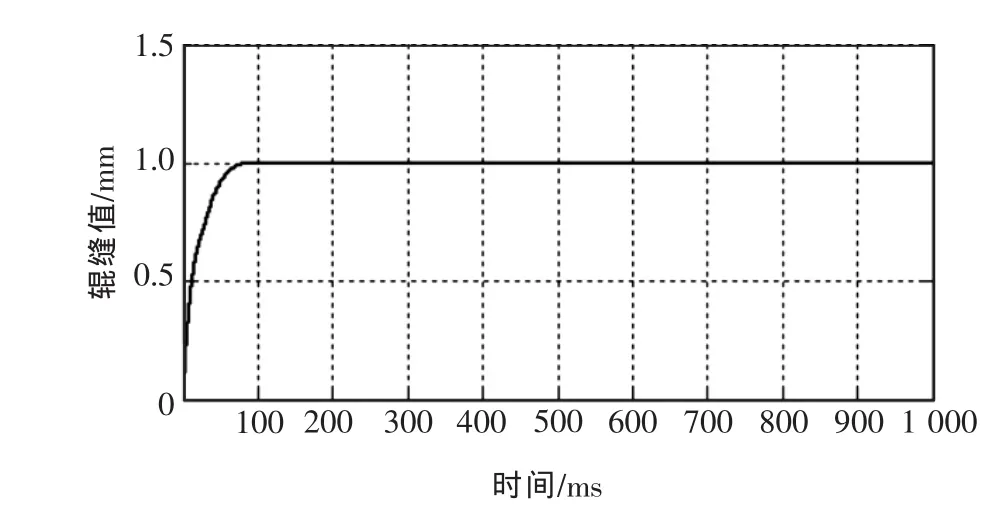

设权值初始值为w1=0.1,w2=0.1,w3=0.1,取学习速率 ηP、ηI、ηD分别为6 800、60、1 000,神经元的比例系数K=2,并在Matlab下对网络进行训练后,得到其单位阶跃响应的仿真图形如图4和图5所示。

采用单神经元PID控制的效果好于常规PID控制方式,单神经元PID控制的超调量比较小,满足精度轧制的需求。

图4 PID单位阶跃响应仿真图

图5 单神经元PID单位阶跃响应仿真图

图6 PID控制下响应曲线

为了验证系统的抗干扰性能,在系统处于稳态时,加入幅值为0.1mm、宽度为1ms的脉冲扰动如图6和图7所示。

图7 单神经元PID控制下响应曲线

PID控制下系统抑制干扰的能力较差,鲁棒性较弱。与常规PID控制相比,单神经元控制下抑制干扰能力较强,鲁棒性好。

4 结 语

通过PID控制器和单神经元PID控制器对轧机辊缝控制系统分别加以控制,通过输入阶跃信号对系统进行仿真。结果表明,单神经元控制器结构简单,容易实现,单神经元控制器能够满足生产对厚度精度的要求;同时,单神经元控制器抑制干扰的能力较强,自适应能力强,鲁棒性好,具有较好的应用价值。

[1]黄庆生,梁爱生.高精度轧制技术[M].北京:冶金工业出版社,2002(2):10-12.

[2]Orowan E.Graphical Calculation of the Roll Pressure with the Assumption of Homogeneous Compreddion and Slipping Friction[J].Proc,I.Mech.E.,1943,150:141.

[3]赵丽娟,才宏.液压辊缝控制(HGC)系统在四辊冷带轧机中的应用[J].液压与气动,2005(3):40-41.

[4]舒怀林.PID神经元网络及其控制系统[M].北京:国防工业出版社,2006.

[5]汪临伟,彭雪峰.单神经元PID的三轴转台控制系统设计[J].液压与气动,2011(5):13-15.

[6]范玉涛,张静.基于PID神经网络的液压AGC辊缝控制系统[D].哈尔滨:哈尔滨理工大学,2010.

[7]吴奇,杨凌霄.舞钢4200mm轧机液压AGC控制系统的研究与设计[D].焦作:河南理工大学,2011.

Application of Single Neuron PID Algorithm in Hydraulic Gap Control

XU Meng1SHI Jinliang2

(1.Xi'an Shiyou University,Xi'an 710065;2.Chongqing University of Science and Technology,Chongqing 401331)

This paper presents that a single neuron PID algorithm is applied to the hydraulic roll gap control system,and compares it with the conventional PID control algorithm application comparison.Simulation results indicate that control accuracy of single neuron algorithm is higher,anti-interference ability is stronger.

Single Neuron PID;roll;Hydraulic Gap Control

TP271.31

A

1673-1980(2012)05-0162-03

2012-05-14

徐猛(1987-),男,山西运城人,西安石油大学在读硕士研究生,研究方向为工业过程智能控制。