钻具接头螺纹应力分析与结构优化

李 明 严仁田鲜奇飚刘 杰

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500;2.中国石油长城钻探工程有限公司,盘锦 124010;3.西南油气分公司川东北采气厂,阆中 637400;4.川庆钻探工程有限公司川东钻探公司,重庆 400021)

钻具接头螺纹应力分析与结构优化

李 明1严仁田2鲜奇飚3刘 杰4

(1.西南石油大学油气藏地质及开发工程国家重点实验室,成都 610500;2.中国石油长城钻探工程有限公司,盘锦 124010;3.西南油气分公司川东北采气厂,阆中 637400;4.川庆钻探工程有限公司川东钻探公司,重庆 400021)

石油钻具接头螺纹是发生钻具失效事故的主要部位。针对钻具接头螺纹失效问题,以41/2in钻杆接头为例,参照API SPEC 7推荐的三种类型钻杆螺纹接头及非API标准H90型螺纹接头,建立有限元模型,在标准上扣扭矩、相同载荷及边界条件下对其进行力学分析,得出4种不同扣型接头螺纹的应力分布,以此为基础提出新的结构优化。

螺纹接头;有限元;应力分布;结构优化

钻具接头螺纹连接处与钻具本体相比,刚度较小,截面形状发生变化,应力集中严重,是钻具上最为薄弱的环节,其导致的疲劳裂纹在整个钻柱失效中占很大比例。据统计,四川川东地区1996~1997年间发生的303起钻具失效事故中,螺纹连接处失效达222次,占73.3%[1]。所以研究钻具接头螺纹的应力分布,优化结构提高螺纹连接的可靠性,成为降低钻井事故的关键所在。

有限元法是研究钻具螺纹接头力学性能常用方法,林腾蛟等[2]人将螺纹接头简化为轴对称模型,利用弹塑性接触有限元法,分析了油管螺纹接头的接触特性。练章华等[3]人利用有限元法计算了套管接头螺纹不同锥度下的接触压力和载荷分布。本文基于ANSYS软件对不同扣型的螺牙在相同载荷下的应力分布作出分析,指出了应力集中导致的失效断裂,并提出了改进方案。

1 有限元接触分析数学模型

利用有限元法分析接触问题时,一般采用如下假设:

(1)接触系统有两个相互接触的物体组成,它们之间的接触区不发生相对刚体运动;

(2)接触表面的节点满足力平衡条件和几何变形协调一致性;

(3)对可能发生接触的区域预先确定,未设定的部分不发生接触。

根据弹塑性力学问题的有限元法,建立相互接触物体在整体坐标系下的方程[4]:

对于弹塑性接触问题,当进行塑性修正迭代时,把外载荷理解为包括外力(已知载荷)及支反力(接触力)在内的不平衡力的总和。外力在迭代过程中保持不变,支反力因受位移u的影响必须通过嵌套在外层循环中的内层循环进行迭代求解。因为位移增量Δu将影响接触状态及接触力增量ΔR(Δu),而接触状态及接触力增量的变化反过来又会影响位移增量Δu,因此必需经过反复迭代才能求得收敛解。

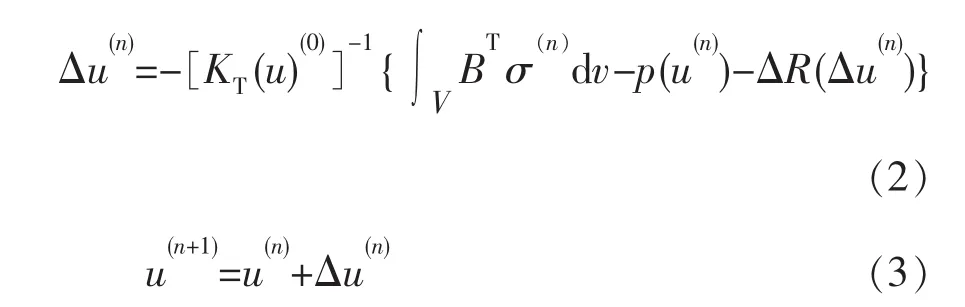

可以使用修正的Newton-Raphson迭代格式求解方程,迭代过程可用下式表示

式中:KT(u(0))—弹性刚度矩阵;(u(n))-ΔR(Δu(n))—失衡力向量;ΔR(Δu(n))—接触力增量,在接触迭代中求得。

2 结构参数与网格模型

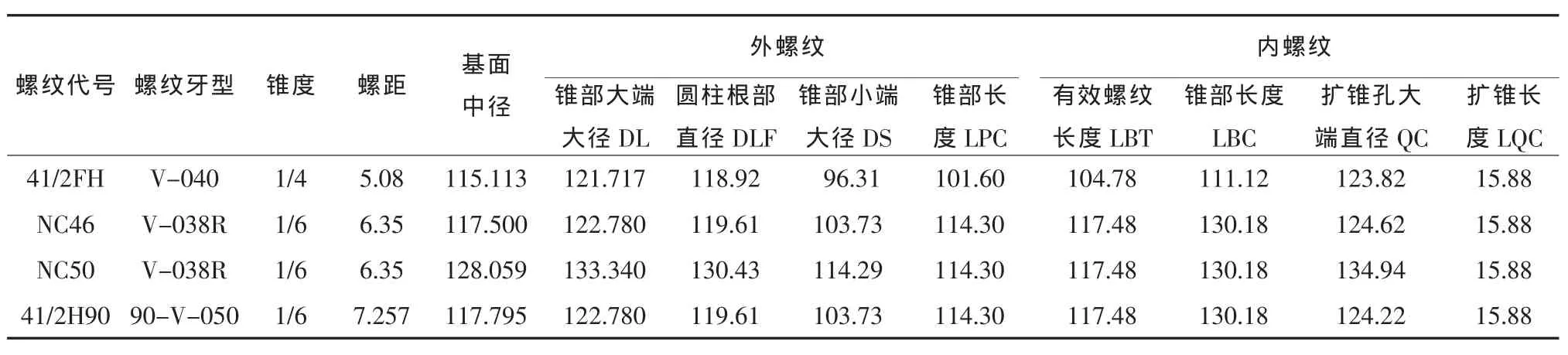

目前生产和检验钻杆接头依据的主要是API SPEC 7 标准[5]。本文以外径 Ф114.3mm、钢级 G105的钻杆为例,选用接头NC46型、NC50型、41/2FH型和非API标准的H90型四种类型作对比分析,具体参数见表1。由于本文主要是研究接头螺纹应力分布情况,所以施加的载荷应使接头的Von.Mises等效应力小于材料的屈服强度,结构变形在线弹性范围内。钢材弹性模量为206GPa,泊松比为0.3,屈服强度为827MPa。

表1 螺纹接头结构尺寸参数mm

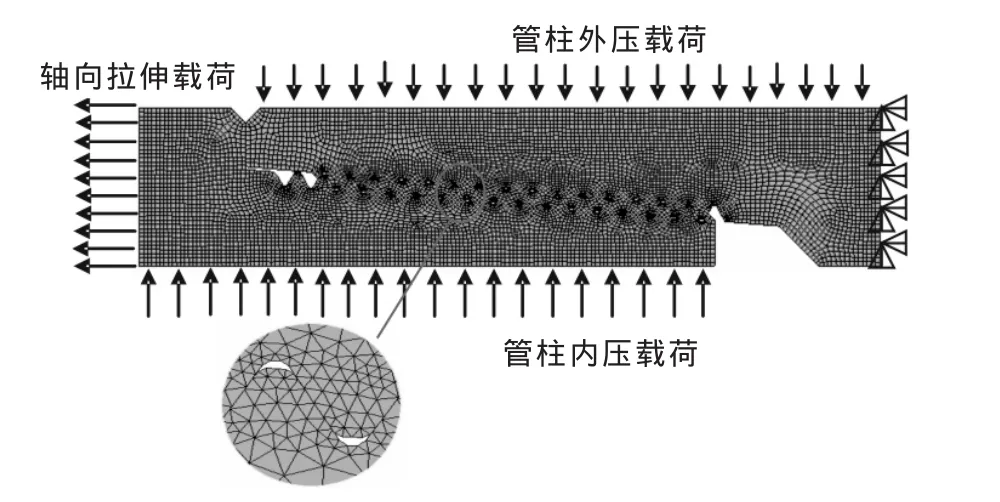

由于在不考虑弯矩载荷条件下,可以忽略小螺纹升角的影响,螺纹连接可以近似处理为轴对称结构[6]。有限元分析时采用轴对称模型,接头单元划分为四边形单元,质量警告时自动分裂为三角形单元,螺牙及台阶处设置接触单元,采用TARGE 169与CONTA 172来定义面-面接触对。

计算中考虑预紧力、轴向拉力、管内压力和外压,根照API RP 5 C1标准选取标准紧扣扭矩,模型中预紧力的施加方法主要是把标准扭矩转化为模型的轴向拉应力[7-8],其余载荷及约束见图1。

图1 有限元网格及载荷分布

3 计算结果与对比分析

在有限元分析过程中,采用第四强度理论。若管体中的Von.Mises等效应力大于等于材料的屈服强度,说明管体在该载荷下刚进入塑性变形,如果外在力继续增大,材料将发生塑性变形。

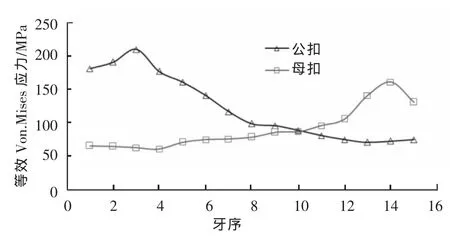

由于螺纹接头的几何结构特殊性,接头螺纹等效Von.Mises应力分布沿螺纹牙序是非线性的(见图2)。在正常扣配合、考虑轴向拉力及内外压情况下,公扣啮合大端承受的载荷比例最高,达总载荷的21%,小端的承载比例不到4%,由于大端台肩处螺牙载荷格外高,大端前两牙发生疲劳破坏就理所应当。

图2 钻具接头等效Von.Mises应力云图

四种类型接头的公扣前3牙均存在应力集中。从图2(a)可以看出FH型接头的第1牙最大等效Von.Mises应力为292MPa,然后逐渐下降,从第4牙起应力曲线逐步平缓。图2(b)显示了NC46型第1牙最大等效Von.Mises应力为271MPa,图2(c)中NC50第1牙最大等效Von.Mises应力为202MPa,NC50型第1牙的等效应力虽然较小,但是第2、3牙应力下降迅速,也会导致应力集中。由于H90型是在NC46基础上改进的,所以第1牙应力相对较低,但仍没有解决应力集中问题,见图2(d)。图3中的螺纹扣序指的是螺纹从管体到接箍的方向。

母扣应力水平最高的部位仍在母扣大端螺牙的根部,该处应力集中效果明显。但是同时注意到,所有分析模型中,母扣大端螺牙的应力水平绝对值要比公扣大端低得多,应该说该处不应是危险部位,但是实际使用情况表明,在母扣大端发生失效的事故并不少,我们认为这种失效可能主要是由于弯曲载荷的作用所导致。

图3 接头牙序等效应力分布图

4 结构优化

根据前面的对比分析,NC50型扣大端牙齿承受较低的应力,只是应力分布严重不均。因此在NC50型扣的基础上进行优化,切削公扣大端的前3个螺牙,使第1牙低于中径线0.5mm,第2、3牙高于中径线0.5mm,从第4牙开始都为完整扣。同样切削母扣的前三牙,使第1牙低于中径线0.5mm,第2、3牙高于中径线0.5mm,从第4牙开始都为完整扣,切削几何图如图4所示。

图4 大端牙齿切削几何图

优化后的接头螺纹应力分析如图5、图6所示。

改进后的螺纹接头,公扣最大等效Von.Mises应力由第1牙转移到第3牙,第1牙应力值较小,然后逐渐升高,到第3牙达到209MPa,第4牙开始牙序等效应力曲线又缓慢下降,而且应力幅值变化不大。经切削公扣大端螺牙的改进,可以有效降低大端承载比例到15%,被转移的载荷由靠近大端的前6扣分担,既减缓了前端应力集中,也松弛了应力分布曲线。母扣大端承受的载荷比例本来就低,所以切削母扣主要目的是改变应力分布,平缓该处的截面突变,松弛应力线。

图5 改进型接头Von.Mises应力云图

图6 改进型接头牙序应力分布

改进后的螺纹接头应力集中发生在公扣台肩底部,可以根据加工圆弧倒角消除该处的应力集中。

5 结 语

(1)螺纹接头普遍存在螺纹大端牙根局部应力集中现象,这是导致螺纹接头疲劳失效的根本原因。

(2)切削公扣大端,可以有效降低大端承载比例到15%,被转移的载荷由靠近大端的几扣分担;切削母扣大端能够平缓该处的截面突变,松弛应力线,改善应力集中,使螺纹具有很好的抗疲劳性。

(3)切削后的螺纹接头台肩底部存在应力集中,下一步研究将对台肩底部圆弧进行优化。

[1]杨自林,游华江,蹇宗承.钻具失效事故的原因分析及对策[J].天然气工业,2000,20(3):57-60.

[2]林腾蛟,蒋仁科,李润方,等.大尺寸偏差油管螺纹接头弹塑性接触特性研究[J].机械科学与技术,2007,26(8):992-995.

[3]练章华,杨龙,韩建增,等.套管接头泄漏和滑脱机理探讨[J].石油钻采工艺,2004,26(1):9-12.

[4]李润方,龚剑霞.接触问题数值方法及其在机械设计中的应用[M].重庆:重庆大学出版社,1991:52-60.

[5]API SPEC 7.Specification for Rotary Drill Stem Element[S].40thed.Washington(DC):API March 2001.

[6]石晓兵,陈平,聂荣国,等.高压对气井套管接头螺纹接触应力的影响研究[J].石油机械,2006,36(6):32-34.

[7]张焱,曹里民,刘坤方,等.一种计算钻柱螺纹弹塑性接触应力的新方法[J].石油钻采工艺,1999,21(5):19-23.

Stress Analysis and Structure Optimization of Drilling Connection

LI Ming1YAN Rentian2XIAN Qibiao3LIU jie4

(1.State Key Laboratory of Oil and Gas Reservoir Geology and Exploitation,Southwest Petroleum University,Chengdu 610500;2.Greatwall Drilling Corporation,Panjin 124010;3.Southwest Petroleum Branch in Northeast Sichuan Gas Production Plant,langzhong 637400;4.East Sichuan Drilling Company of Sichuan-Changqing Drilling Engineering Company,Chongqing 400021)

The threads of drilling connection are the main parts in drilling tool failure accidents.To solve this problem,the thread connections of 41/2inch drilling pipe is took as an example,finite element model are established to analyze the three types of API SPEC 7 recommended thread connections and non-preferred connection (H90 style).In the same condition of standard torque,load and boundary,the stress distribution is obtained by mechanics analysis.Based on these analytical conclusions,this paper proposes a new structure optimization and provides theoretical basis for drilling pipe threads selection.

thread connection;finite element analysis;stress distribution;structure optimization

TE 28

A

1673-1980(2012)05-0118-04

2012-05-03

国家自然科学基金项目(51074135)

李明(1983-),男,四川南充人,西南石油大学在读硕士研究生,研究方向为油气井开发。