型钢设计自动化研究

费玉清,陈丽华

(江南造船集团有限公司,上海 201913)

0 引 言

目前,型钢生产设计的系统化与自动化切割是国内外各先进船厂的主要发展方向。目前国内的型钢生产设计图纸模式,自动化水平与先进国家还存在较大差距。将型钢的设计流程与生产更紧密的结合,提高设计效率与正确率是目前迫切需要解决的主要任务。本文以球扁钢,不等边角钢及不等边不等厚角钢3种船体结构设计常用型钢为对象进行型钢建模的精细化研究;型钢下料草图的自动出图研究;型钢的自动套料与材料管理;型钢切割机的指令控制研究。

1 研究情况和成果

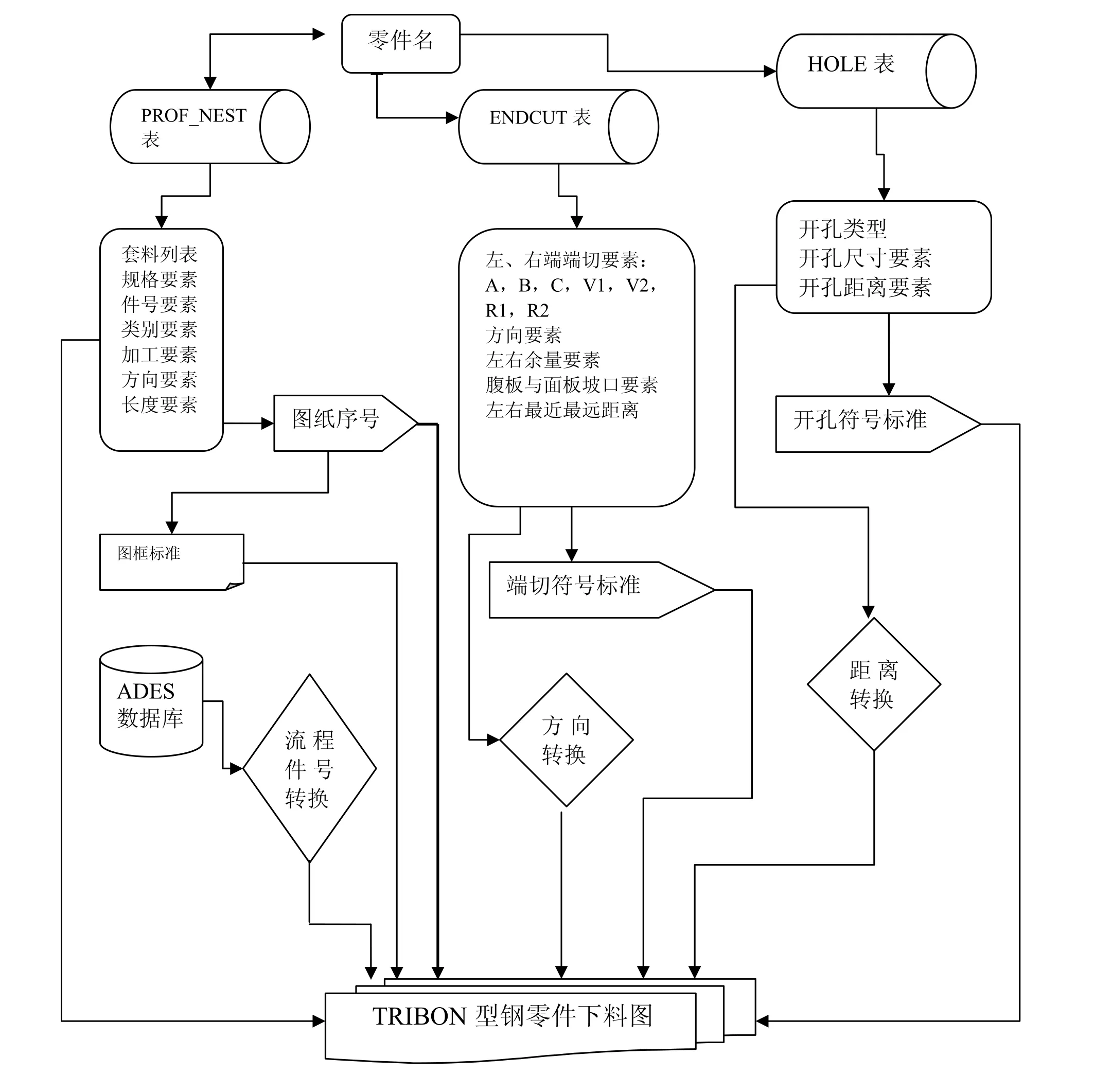

根据型钢生产设计与切割流水线的生产要素,对各设计要点进行归纳分类,形成型钢精细化建模与型钢下料图的标准,达到型钢设计的有效集成,开发型钢下料图的自动出图程序。项目系统框架见图1。

1.1 型钢建模的精细化研究

必须对型钢的整个设计流程中各个环节的要素进行分析,才能将所有后续环节的要素在建模中完整体现。型钢建模的精细化研究包括型钢生产设计流程分析,型钢设计与生产要素分析,型钢建模的控制文件要求,型钢建模特别注意事项等[1]。

1.1.1 原有型钢生产设计流程

原有型钢设计的流程是分散在各个阶段,信息的传递与后续设计的依托是纸质图纸,各个阶段的联系通过图纸建立,见图2。要将建模细化,必须将后续工序纸面信息通过数据内部流转进行关联,将分散的工序变为复合工序来完成。

图1 项目的系统框架

图2 原有型钢生产设计流程图

1.1.2 型钢生产设计要素分析

型钢设计与生产要素,在设计的不同阶段,每个环节要求都不一样,但是可以进行整合,前道工序的数据在后道工序中部分可以重复利用,见图3。

图3 型钢生产设计要素分析

1.2 型钢下料图的自动出图

型钢下料图的流程见图4。

图4 型钢下料流程

1.3 型钢的自动套料与材料管理

型钢的自动套料与材料管理分两个阶段,前期是进行型钢材料预估与生成订货清单,后阶段是根据订货清单进行自动套料并生成零件套料并明细与分段材料领用清单及余料说明[2]。

在型钢材料预估中,按各类型材的结构设计要求、材料进口与国产采购要求、切割机设施要求等方面对型钢母材要素进行规范化,建立了基本型钢母材数据库。材料预估母材只能从母材数据库中选取,参照每次套料后的利用率来选取合适的母材规格,再按照字组进行母材规格合并,尽量压缩订货种类,重新套料后生成订货清单,见图5。

图5 型钢材料清单

1.4 型钢切割机的指令控制研究

PCL600数控等离子型材自动切割机为由电脑控制和可编程的固定式切割机,适合切割有角度剖面的型材。由于PCL600型钢切割机的指令实现在不同的船厂使用不同的方式。通过各类不同方法的研究分析以及与新模式出图方式的比较,决定由设计部门直接生成套料后的型材下料图与套料后型钢切割指令文件,这样图纸直观,零件流程与流向清晰,指令有明确的零件图与料对应,材料管理不易出错,且操作人员不用重新调整切割机的设置。

在切割指令实现的过程中,经历了多次切割仿真测试与现场切割测试,发现切割机的划线功能存在问题,通过在程序中逐步过滤掉此类指令,切割机才开始动作。在型钢坡口试割中,发现腹板面板坡口按比例切割不能满足生产要求,腹板与面板坡口实际切割状况与设计要求偏差较大,误差在5°左右,于是在指令中增加了面板坡口定义,解决了此类问题。在切割测试过程中,HGG公司通过修正切割核心指令与切割仿真软件,逐步达到设计的要求。

PCL600等离子型钢切割机现场切割测试如下:

1) 型钢坡口切割测试见图6,坡口在20°±2°以内,达到坡口切割标准;

2) 型钢端头削斜测试见图7,型钢端头冲势与长圆切角能正确切割,与设计要求相符;

图6 型钢坡口切割测试

图7 型钢端头削斜测试

3) 型钢开口尺寸测试见图8,过焊孔位置与开孔尺寸偏差在2mm以内,表面质量良好,达到尺寸切割偏差标准与切割面质量标准;

4) 型钢球头削斜见图9,原型钢面板球头削斜无留根,直接割到底,与结构节点设计不符,经过HGG公司的机器控制调整和切割指令修正约定,对“S”符号端头的型钢结构节点,型钢球头留根约定为 2倍腹板厚度,球头削斜约定为30°,经现场切割测试,切割情况良好,能够达到结构节点设计要求与焊接要求。

图8 型钢开口尺寸测试

图9 型钢球头削斜

2 结 语

通过对型钢设计要素的分析,得到各类信息存入数据库,再由自动出图程序生成各种型钢下料图。型钢生产设计的一体化使组立图面表达信息完整性提高,组立图纸与型钢下料草图,型钢切割指令相互关联,保证了生产设计中构件信息的一致性,减少了错误发生的几率,产品质量得到了提高,为精度控制,重量控制和订货提供了强有力的支持[3]。

[1] JNS01-012. 4-2011. 船用物资代码-船体[S].

[2] JNS03-502. 1-2009. 钢材设计指南[S].

[3] 黄正年,钱 华. 造船数字化的关键应用研究[J]. 上海造船,2010, (4): 67-73.