船用吊环优化设计研究

赵文裕,王佳颖

(沪东中华造船(集团)有限公司,上海 200129)

0 引 言

在船体建造过程中部件、分段和总段都需要进行起重、吊运、移位、翻身及搭载等吊装作业。而吊环是吊装作业中不可或缺的重量局部受力构件,其应用极其广泛。吊装作业常常涉及大型结构物,一旦吊环发生危险将带来严重事故。因此,保证船用吊环的安全可靠十分重要。

采用一套合理、安全、经济、高效的吊环优化设计及其使用标准对于降低工人劳动强度,降低建造成本,提高生产效率,保障吊装安全具有十分重要的意义。

1 吊环优化设计方法

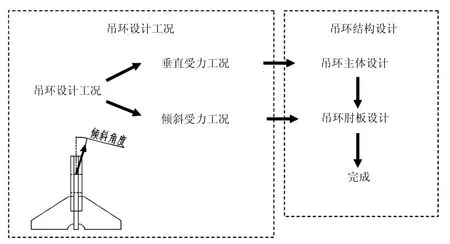

由于总装和分段制造场地众多,各类吊环所具备的使用功能也各异。各吊车技术参数不同,配备的卸扣规格也不同,各场地翻身高度限制钢丝绳可配长度也不同。这些因素都影响吊环的设计和使用。吊环结构设计的基本步骤,见图 1。首先,在垂向载荷工况下吊环主体设计;其次,斜向受力条件下吊环肘板设计;最后完成吊环结构设计。

图1 吊环设计基本步骤

吊环设计和使用中设计允许的倾斜角度是非常重要的指标。通过现场调研,在修订的吊环标准中确定A、B型吊环最大倾斜受力角度为18°,C、Y型翻身用吊环的最大倾斜角度为10°。为了确保现场作业的安全,又能减少材料损耗和修割打磨工作量。经过计算分析,确定了吊环结构优化的方法,主要有以下几点:

1) 适当减小吊环的高度与宽度。吊环高度在保证具有足够重复利用3次的前提下适当减小,在强度计算足够的前提下适当减小吊环宽度。

2) 适当减小吊环主体厚度,增加腹板厚度以作补偿。减小吊环外径、主体厚度,增加腹板厚度,必要时将腹板单面改为双面,来提高材料利用率。

3) 增加肘板高度,适当减小肘板宽度和厚度。增加肘板高度是为了减小吊环斜向受力时受力点到肘板约束的力臂,减小扭矩。通过适当减小肘板宽度和厚度,可提高肘板材料的利用率。

4) 适当减小各规格吊环孔径。吊环孔径过大,必须增加外径来保证剪切面积,从而降低材料利用率;而孔径过小会导致现场卸扣插销匹配通用性不强。适当减小各规格吊环孔径,可提高材料利用率。

5) 吊环下口加放40mm余量(原为50mm),作为重复使用的切割量。由于普遍腹板减小,其焊角也相应减小,因此割除吊环时的割除高度也略有减小。每只吊环可回收利用3次,下口余量40mm足够两刀割除量,有利于提高材料利用率。

6) 各型吊环的剪切安全系数控制在2.5倍左右。原有各型各规格吊环剪切安全系数有一定波动,优化设计后,将吊环剪切安全系数统一控制在2.5倍左右,有利于提高安全性。

7) 有限元强度分析。对优化设计后的吊环进行有限元强度分析,以确保吊环结构强度。

2 优化设计算例

以现标准中A30吊环为例,介绍优化计算方法。图2为原吊环标准中的A30吊环结构图。使用通用有限元软件MSC.PATRAN,采用二维板单元对吊环结构进行有限元建模。

图2 原吊环标准中A30吊环结构

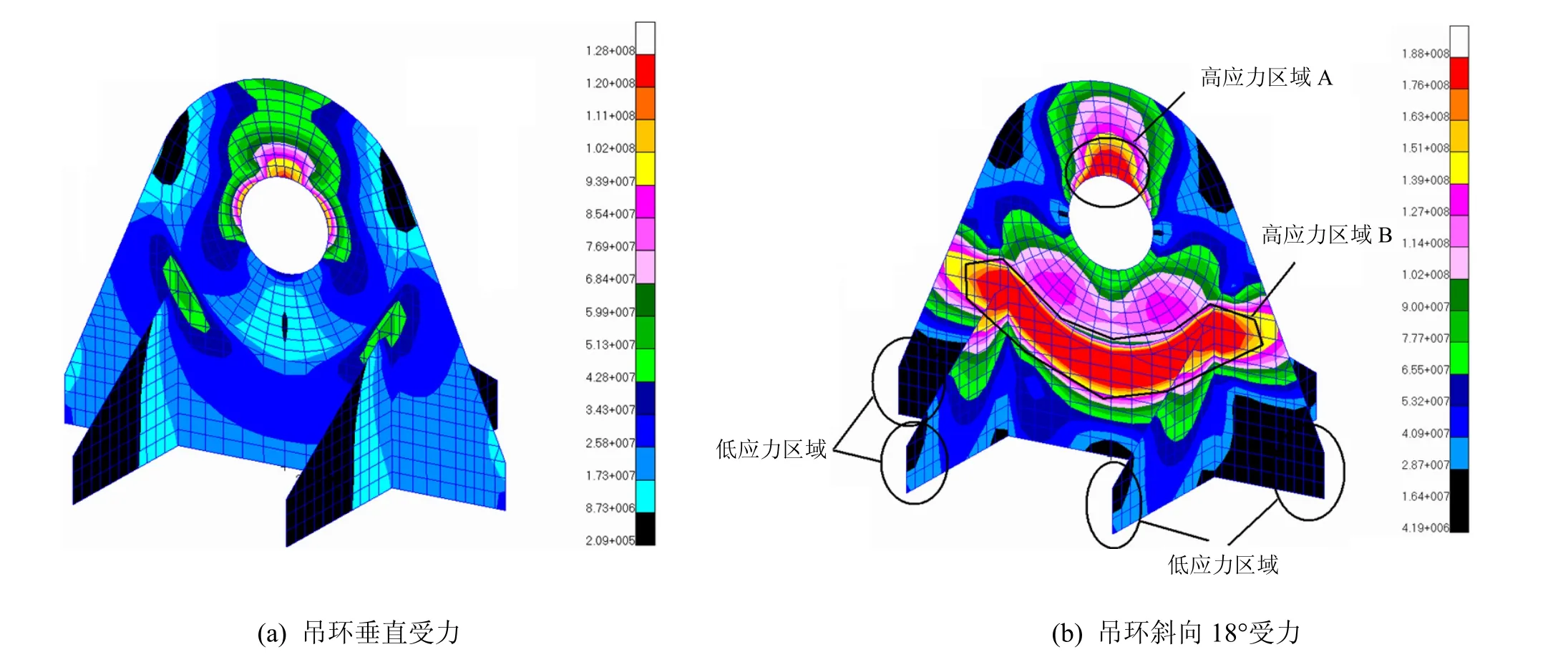

采用有限元数值分析方法,计算其垂直受力和倾斜18°受力的工况,图3给出了施加的载荷边界。图4给出了在垂直受力和倾斜 18°受力下的有限元计算应力云图。在垂向受力工况下,吊环整体应力较小。在斜向18°受力工况下,吊环出现局部应力过大的现象。图4(b)中高应力区域A为卸扣与吊环接触处的厚板区域,在实际情况下产生局部塑性变形后有利于应力的分散[1],虽然计算应力较大但实际上不会导致结构破坏。图4(b)中高应力区域B的应力较大,形成明显的大应力带,不符合强度设计要求。由于吊环与卸扣接触处与肘板最高处距离较大,斜向受力横向较大,因此产生高应力区域B。而低应力区域发生在肘板端部和主体板两端。

图3 A30吊环受力工况

图4 原吊环标准A30吊环受力应力云图

通过对2010标准A30吊环的应力分析,对其结构形式进行优化设计。图5 给出了A30吊环优化后的结构图,具体优化措施如下:

1) 吊环高度由400mm减小至295mm;

2) 吊环宽度由500mm减小至400mm;

3) 肘板高度由180mm减小至145mm,宽度由200mm减小至110mm,外移10mm;

4) 肘板留根由50mm减小至40mm;

5) 孔径由100mm减小至90mm;

6) 腹板从双面两块16mm改为单面22mm。

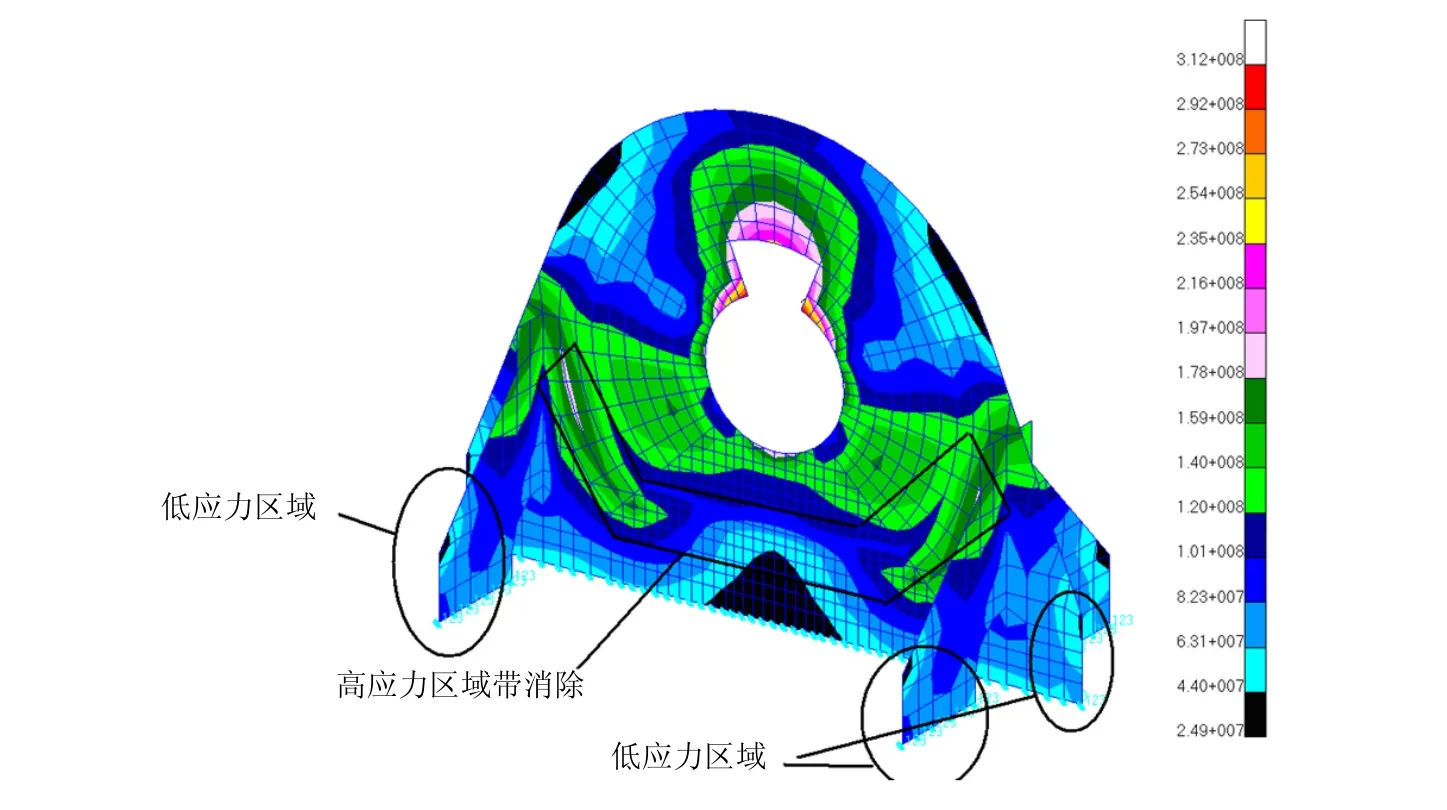

图6给出了A30吊环优化后的斜向受力应力云图。原有的高应力区域B大应力带消除,而原有的低应力区域依旧保持较低应力水平。优化设计的效果较为明显。其它类型的吊环也采用类似的有限元强度分析方法进行校核分析。

图5 吊环优化结构

图6 优化设计后A30吊环斜向18°受力应力分布

3 新旧吊环的对比

按照吊环优化设计的原则和方法,对最为常用的A、B、C和Y型各个规格的吊环进行有限元建模,基于有限元分析进行优化设计,并对原有吊环标准进行了修订。

表1对4型吊环(A、B、C和Y型)优化前后的吊环重量、结构性能和割除打磨工作量进行汇总比较。

表1 吊环优化结果汇总

图7 试验工装装配示意

4 模型试验

为检验优化后吊环的结构安全性,验证吊环结构设计和新标准对吊环受拉角度规定的合理性,选取优化设计后A、B、C和Y 4型18个常用规格的吊环。设计拉伸试验工装以模拟其斜向受力特性,进行拉伸试验。其中C型吊环取出其肘板前端受力部分进行模拟。图7为试验工装装配示意图。图8为各型吊环拉伸试验照片。试验时,斜向拉伸角度规定:A型和B型均为18°,C型和Y型均为10°。拉伸载荷分步缓慢加载到额定载荷的1.8倍(考虑到现场受拉伸试验的场地设备条件限制,根据有限元分析和吊环使用要求确定)后,保载一段时间后卸载观察其变形情况。

图8 吊环试验工装装配示意

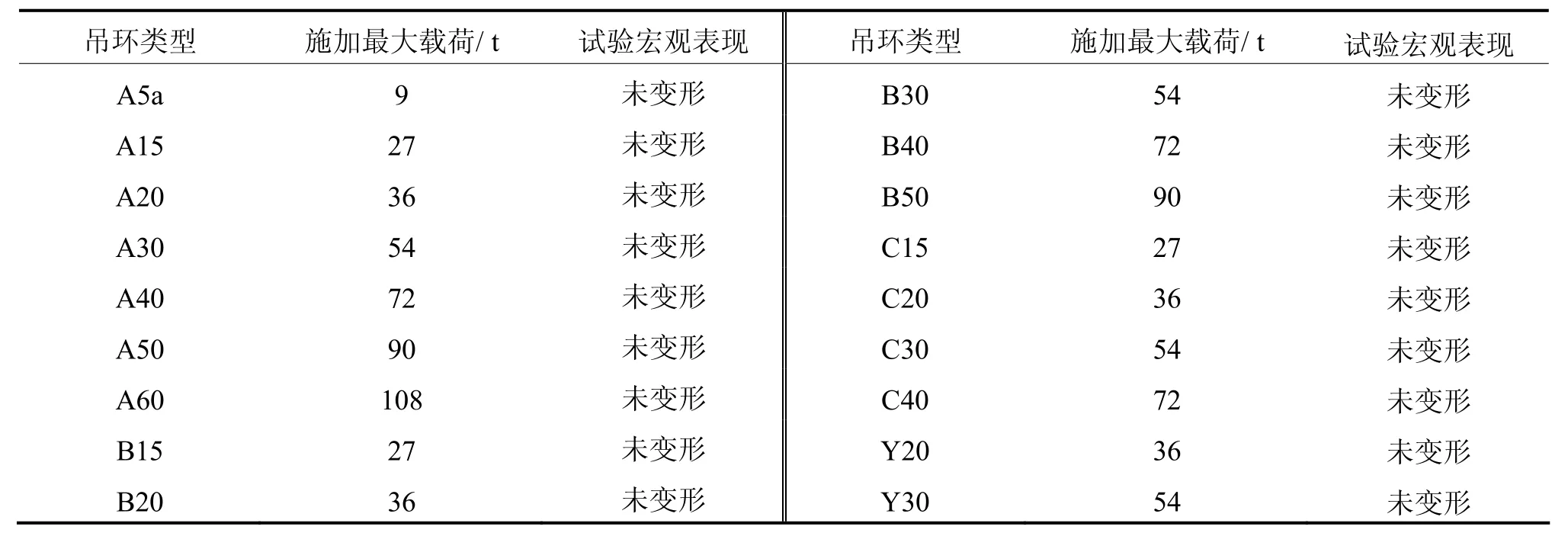

拉伸试验的吊环试验工装在最不利的横向受力角度下施加1.8倍额定载荷后均未发生变形,各型吊环的拉伸试验结果见表2。通过拉伸试验证明,吊环标准修订所采用的强度分析方法是安全可靠的。

表2 吊环拉伸试验结果

5 结 语

在吊环标准修订过程中,重点考虑吊环结构的优化设计、工艺合理性、安全系数的统一和横向受力角度进行量化规定等。小结如下:

1) 在吊环结构设计中采用了目前较为先进的有限元分析方法,在传统设计方法上有所提高;

2) 对吊环在横向受力角度进行了评估,在新标准中增加横向受力角度的量化规定,提高现场吊装作业安全性;

3) 对各型吊环安全系数进行合理统一,消除了C型吊环安全系数过小的隐患;

4) 通过优化结构,大幅减少吊环重量和修割打磨工作量,取得了良好的经济效应;

5) 吊环标准修订牵涉到造船工艺的革新,还将密切关注新型吊环在实际使用中的效果。

在吊环拉伸试验过程中,由于试验条件的限制未对其吊环结构进行应力监测。今后可采用非线性有限元方法先行计算模拟,在试验拉伸过程中进行应力敏感区域的监测,可对吊环受力特性作更进一步研究。

[1] 肖文勇,佘 凯. 吊耳局部有限元建模技术分析[J]. 船舶工程, 2009, (31): 94-97.