船用智能化柴油机排气阀硬件在环仿真试验

杨建国,舒畅,王勤鹏

(1.武汉理工大学能源与动力工程学院,湖北武汉430063;2.武汉理工大学 船舶动力工程技术交通行业重点实验室,湖北武汉430063)

为满足日益严格的柴油机排放法规,提高船用柴油机经济性和低排放性,智能化技术已成为大型船用低速二冲程柴油机的发展方向[1].与传统船用柴油机相比,智能化柴油机取消了凸轮轴及其传动机构,由电控单元(electrically control unit,ECU)发出指令,通过电控执行元件柔性控制燃油喷射压力、燃油喷射时间、燃油喷射量及排气阀启闭时间,以保障柴油机在各种工况下性能优化.

电控排气阀系统是大型船用低速二冲程智能化柴油机的重要组成部分.国外在电控排气阀技术方面已进行了大量研究,并已实现产品的商业化,如Wärtsilä公司 RT-Flex系列柴油机以及 MAN B&W公司ME系列柴油机的电控排气阀系统[2-3].目前国内大型船用柴油机电控排气阀系统的研究尚处于研究初级阶段,只有部分高校和研究所开展了中、小型柴油机电控配气机构特性的基础研究[4-8].本文在分析柴油机电控排气阀系统的基础上,利用研制的WärtsiläRT-Flex 60C型船用低速二冲程智能化柴油机硬件在环(hardware-in-loop,HIL)仿真平台,对电控排气阀系统特性进行试验研究,为深入研究船用智能化柴油机排气阀的柔性控制特性提供了试验验证依据.

1 RT-Flex 60C柴油机排气阀系统

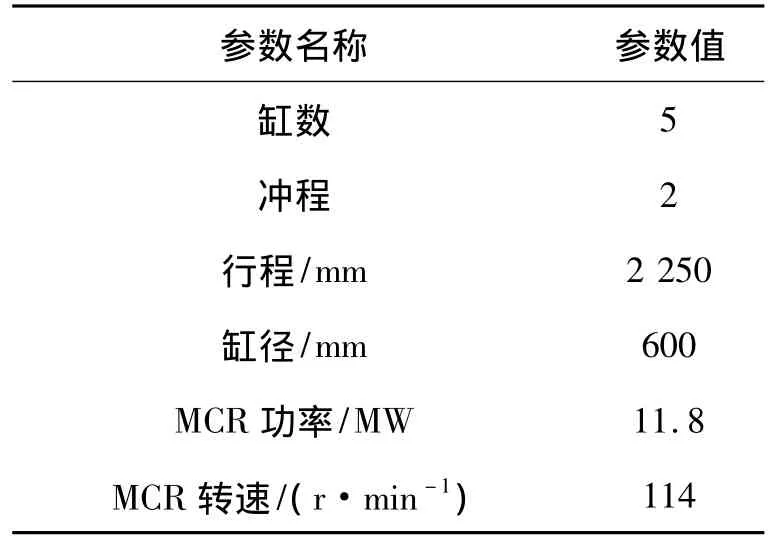

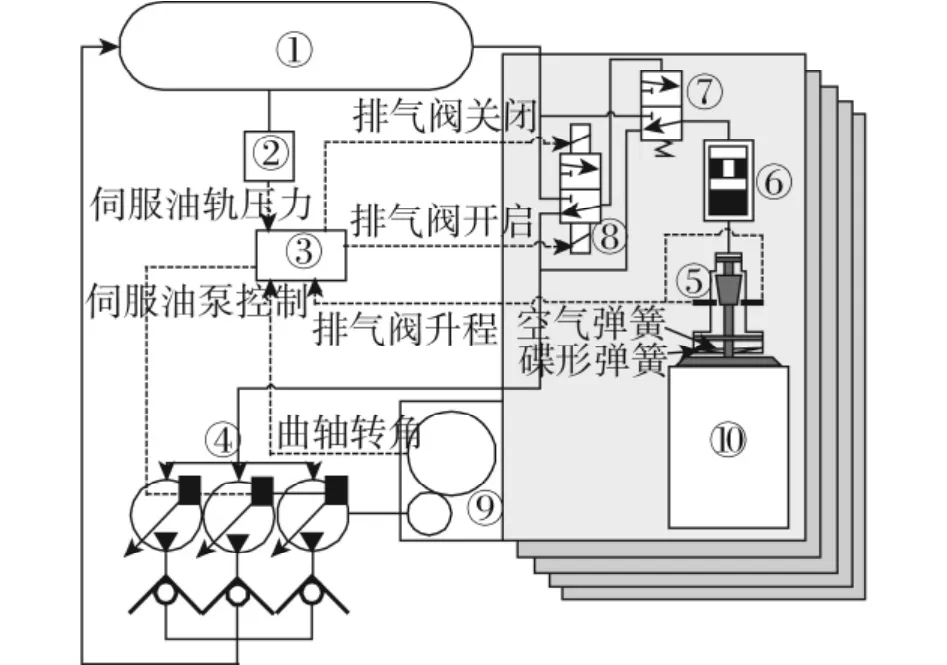

WärtsiläRT-Flex 60C型柴油机主要技术参数如表1所示,排气阀系统结构如图1所示.图1只描述柴油机单缸装配的排气阀及相关阀件,排气阀轨阀⑧为双稳态两位三通阀电磁阀,排气阀控制阀⑦为液动两位三通方向控制阀.

表1 Wartsilart RT-Flex 60C柴油机的主要技术参数Table 1 Main technical parameters for Wartsilart RT-Flex 60C engine

图1 RT-Flex 60C柴油机排气阀系统结构Fig.1 Exhaust control system diagram of RT-Flex 60C

智能化柴油机对排气阀的柔性控制主要是对其伺服油轨压和排气阀正时的控制.ECU③根据柴油机工况实时调节伺服油泵开度,通过控制伺服油流量控制轨压.ECU③通过曲轴角标判断各缸的运行状态,输出“排气阀开启”脉冲信号至轨阀⑧,高压伺服油经控制阀⑦进入驱动隔离装置⑥,推动活塞下行,活塞另一侧伺服油驱动阀杆下行打开排气阀;ECU③输出"排气阀关闭"脉冲信号至轨阀⑧,驱动隔离装置⑥中的高压伺服油经低压管路释放,空气弹簧将阀杆向上推行关闭排气阀.

2 HIL仿真平台设计与试验方法

HIL仿真平台以船用RT-Flex 60C型智能化柴油机为原型,不发生真实的燃烧、做功和扫气,只表示船用柴油机的智能控制功能.

2.1 HIL仿真试验台架组成

HIL仿真平台主要结构如图2所示,其中采用大功率交流电机为高压伺服油泵提供动力;用变频电机带动绝对式角度编码器为ECU提供曲轴转角信号.电机转速的设定由控制器输出.操作台和控制器之间采用CAN总线连接.通过CAN总线,操作台为运行在控制器中的仿真模型设置参数,控制器发送监测信息到操作台显示并保存.

注:①-伺服油高压油轨,②-压力变送器,③-ECU,④-伺服油泵,⑤-排气阀,⑥-排气阀驱动隔离,⑦-排气阀控制阀,⑧-排气阀轨阀.

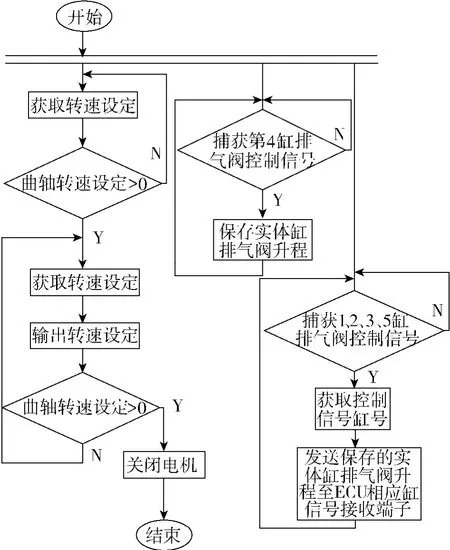

2.2 控制器设计

在NI公司的cRIO控制器上运行仿真模型,由控制台输入驱动电机转速设定值,通过CAN总线传送至控制器.控制器设定伺服油泵驱动电机转速,为伺服油泵提供动力;设定角标电机转速,驱动角标编码器为ECU提供曲柄转角信号,角标光电编码器为12位分辨率,最大转速采集信号相位误差小于0.5°;控制器采集单个实体排气阀升程信号和排气阀开启、关闭控制信号,假设全部气缸以相同方式工作,忽略柴油机各缸工作的不均匀性,其他各缸的状态不直接计算而是根据发火顺序由实体排气阀的状态递推得出,即采用“缸平移”法为ECU提供4个仿真的排气阀升程模拟信号,以保证ECU的正常工作[9],程序框图如图 3所示.

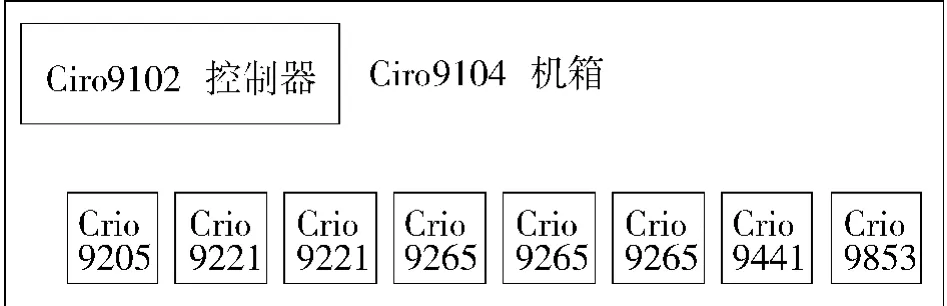

控制器硬件采用cRIO9102实时控制器、8槽cRIO 9104机箱及各种R系列采集模块,配置如图4所示.用cRIO 9205和cRIO 9221模块作A/D转换,采集ECU接收和发出的信号,如排气阀升程、排气阀控制和PWM伺服油泵控制、伺服油轨压力等信号,采样频率为20 k/s;用cRIO 9411数字信号模块采集曲轴角标信号;用cRIO 9265模块作为D/A转换,输出电流控制伺服油驱动电机和向ECU输出虚拟缸排气阀升程信号;用cRIO 9853模块作为CAN总线通讯.

图3 控制器程序框图Fig.3 Program block diagram of the controller

图4 控制器IO模块配置Fig.4 IO Configuration diagram of the controller

2.3 试验方法和验证

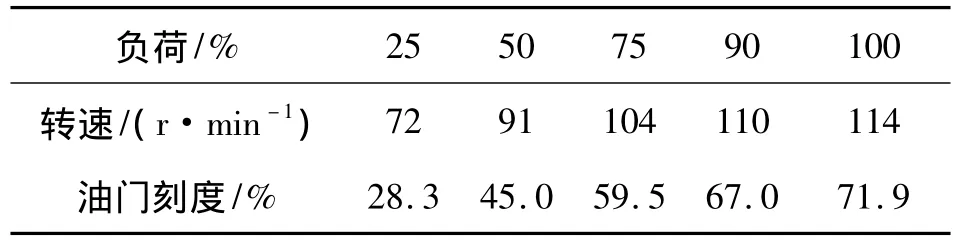

柴油机推进特性的工况如表2所示,通过测量PWM(pulse width modulation)伺服油泵控制、轨压和排气阀升程等信号,分析排气阀及其驱动部件的特性以及ECU的控制策略.

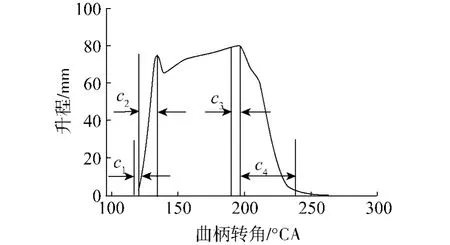

表2 柴油机推进特性的工况Table 2 Loads of diesel propulsion characteristics

HIL仿真平台在25%负荷运行测量的排气阀升程、排气阀开启与关闭控制、伺服油轨压和PWM控制等信号如图5所示.排气阀开启后轨压下降,ECU通过改变PWM占空比控制伺服油泵开度,调整轨压达到设定值.排气阀启闭时间只占气阀开启持续期的一部分,排气阀升程随曲轴转角的变化呈梯形,使气阀保持最大升程时间占整个开启时间的大部分,保证充气效率,以提高柴油机的动力性、经济性以及排放的改善.

图5 测量的排气阀信号波形(25%负荷)Fig.5 Waves of exhaust lifts and control signals measured(25%load)

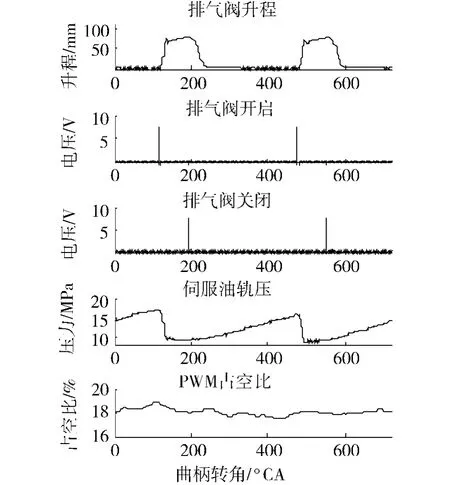

HIL仿真试验台架在25%、50%和75%负荷运行测量的排气阀升程和控制信号如图6所示,随着负荷增加,排气阀开启持续角度增加.由于HIL系统与真实机器存在的差异,HIL系统中电控排气阀在75%以上工况时工作不正常,即采用在控制器发出排气阀升程模拟信号以代替实体缸位移传感器信号,以满足ECU在90%工况和100%工况下运行.

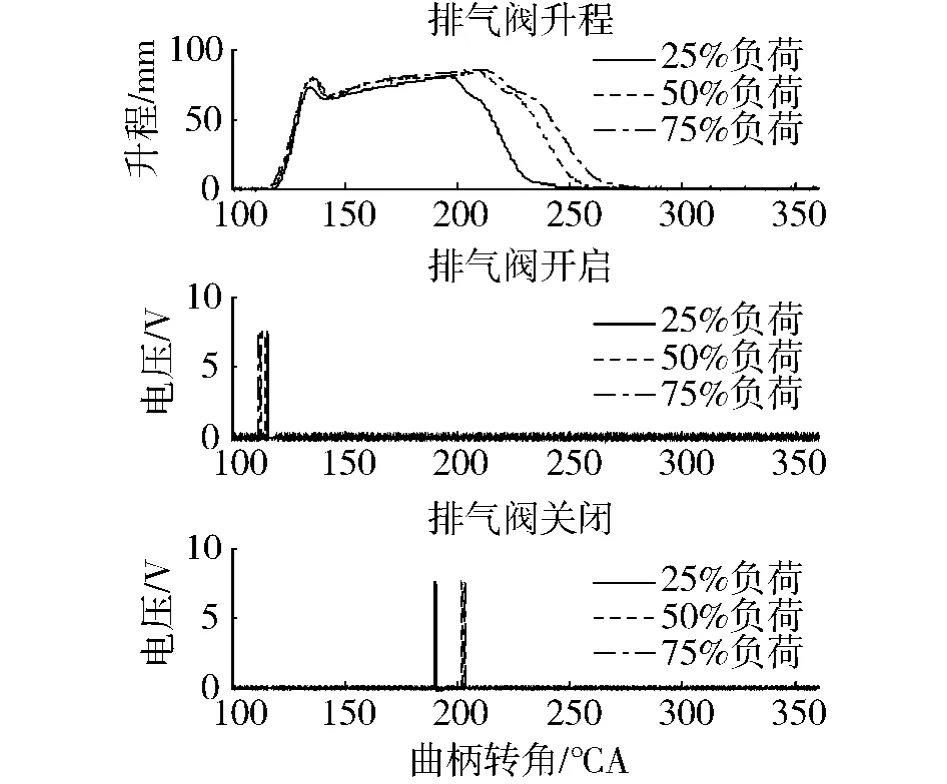

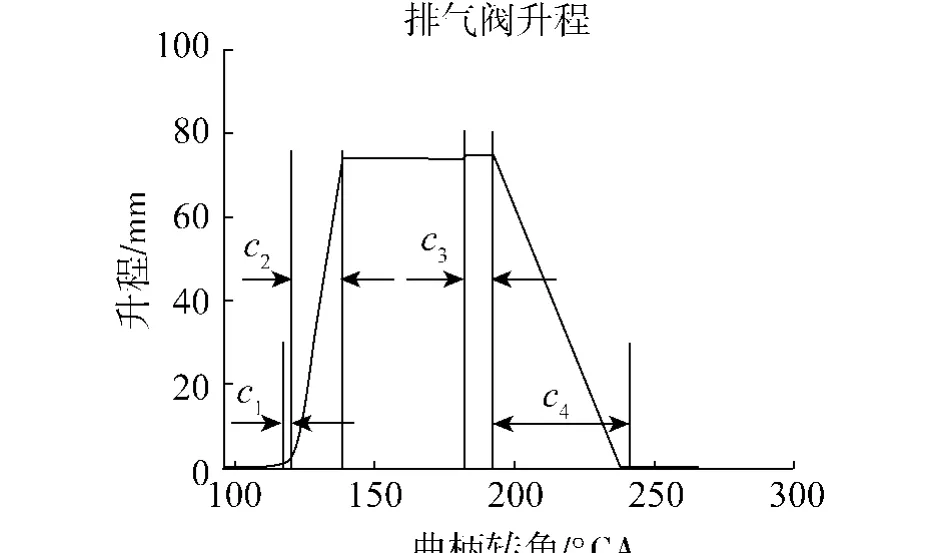

图7是测量的排气阀升程信号,根据波形定义如下特征参数:c1是ECU发出排气阀开启信号到排气阀开始移动的延迟角度,°CA;c2是排气阀从开始移动到完全开启的角度,°CA;c3是ECU发出排气阀关闭信号到排气阀开始移动的延迟角度,°CA;c4是排气阀从开始移动到完全关闭的时间角度,°CA.根据上述特征参数,在HIL仿真系统中模拟排气阀从开启到关闭过程中排气阀升程信号的简化波形,如图8所示.

图6 不同工况排气阀开启持续角的比较Fig.6 Comparison of different conditions of exhaust lifts and control signals

图7 测量的排气阀升程信号Fig.7 Signals of measured exhaust exhaust lifts

图8 模拟的排气阀升程信号Fig.8 Signals of simulated exhaust exhaust lifts

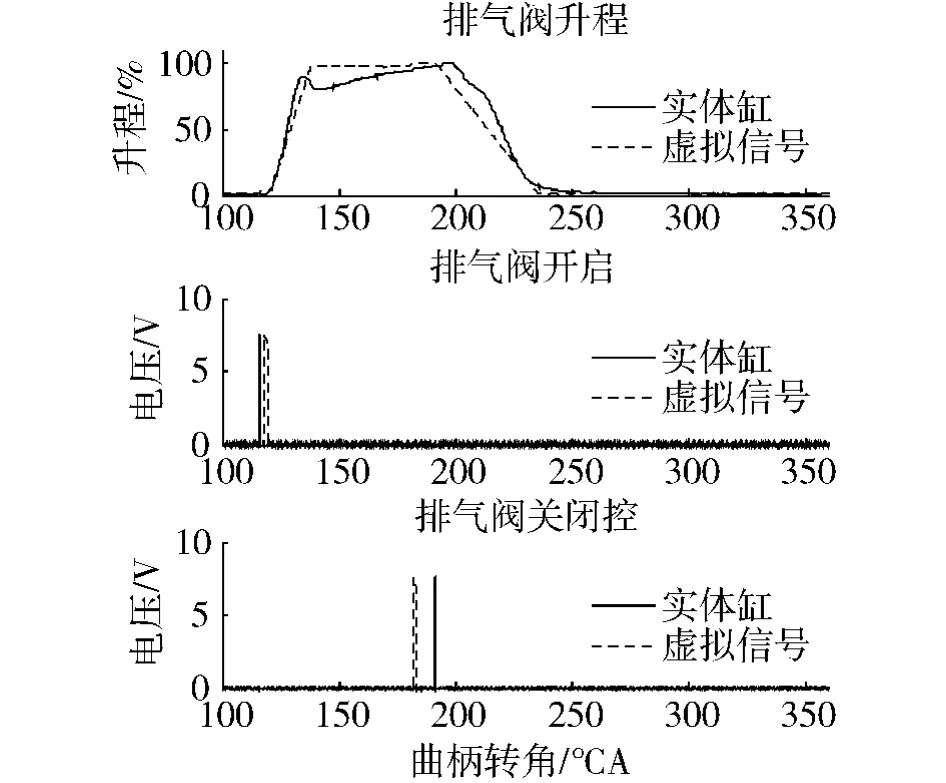

根据相关资料,ECU对排气阀开启、关闭相位进行闭环控制,以排气阀开启行程的15%(关闭行程的85%)作为判断排气阀启闭的阈值.对相同工况下实体缸排气阀升程信号和排气阀升程模拟信号进行归一化处理,为了保证测量的实体缸排气阀升程信号与模拟排气阀升程信号基本一致,ECU对排气阀开启与关闭的控制信号进行了调整,图9是实体排气阀升程和模拟排气阀升程信号比较,实体缸排气阀升程信号和排气阀升程模拟信号15%开启行程相位重合于124°CA,85%关闭行程相位重合于230°CA.

图10是不同工况下采用排气阀升程模拟信号运行所测量得到的信号.结合实体缸试验结果和试车报告,得到如表3所示的数据,在25%、50%和75%工况下测量排气阀升程模拟信号得到的开启关闭的阈值和测量实体缸排气阀升程得到的开启关闭阈值吻合,且与试车报告的数据基本吻合,90%工况和100%工况下测量排气阀升程模拟信号得到的开启关闭的阈值和试车报告基本吻合.综上所述,测量数据和试验结果都可靠.可以在HIL仿真平台上进行排气阀特性和控制策略研究.

图9 实体排气阀和模拟排气阀升程信号比较Fig.9 Comparison of waves of measured exhaust lifts and simulated exhaust lifts

图10 不同工况下排气阀升程模拟信号Fig.10 Comparison of different conditions of measured exhaust lifts and control signals

表3 不同工况下轨压、排气阀开启和关闭角的比较Table 3 Comparison of rail press,exhaust opening angles and closing angles under different loads

3 HIL仿真系统试验研究

3.1 排气阀系统特性研究

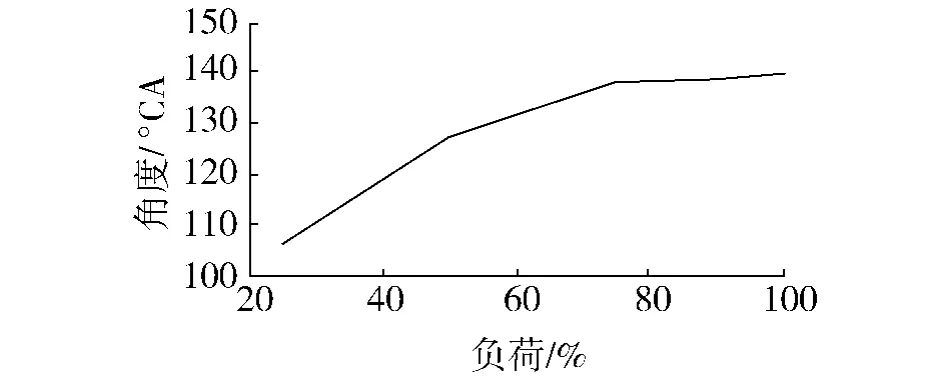

根据试验数据计算排气阀开启15% 满升程对应角度与排气阀关闭85% 满升程对应角度差,可得到为不同工况下排气阀开启持续角度如图11.随着柴油机负荷提高,排气阀开启持续角增加.

图11 不同工况下排气阀开启持续角度Fig.11 Angles of different conditions between exhaust opening and exhaust closing

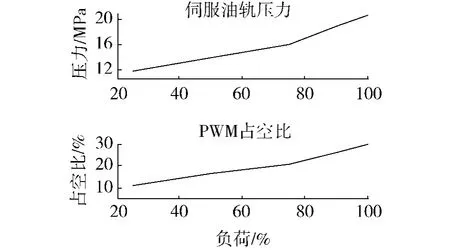

图12是各工况下伺服油轨压力和控制伺服油泵开度的PWM波占空比,随着柴油机负荷提高,ECU提高PWM波占空比增加伺服油泵开度,使得伺服油轨压升高.

图12 柴油机各工况下轨压和PWM信号Fig.12 Rail press and PWM signals of diesel

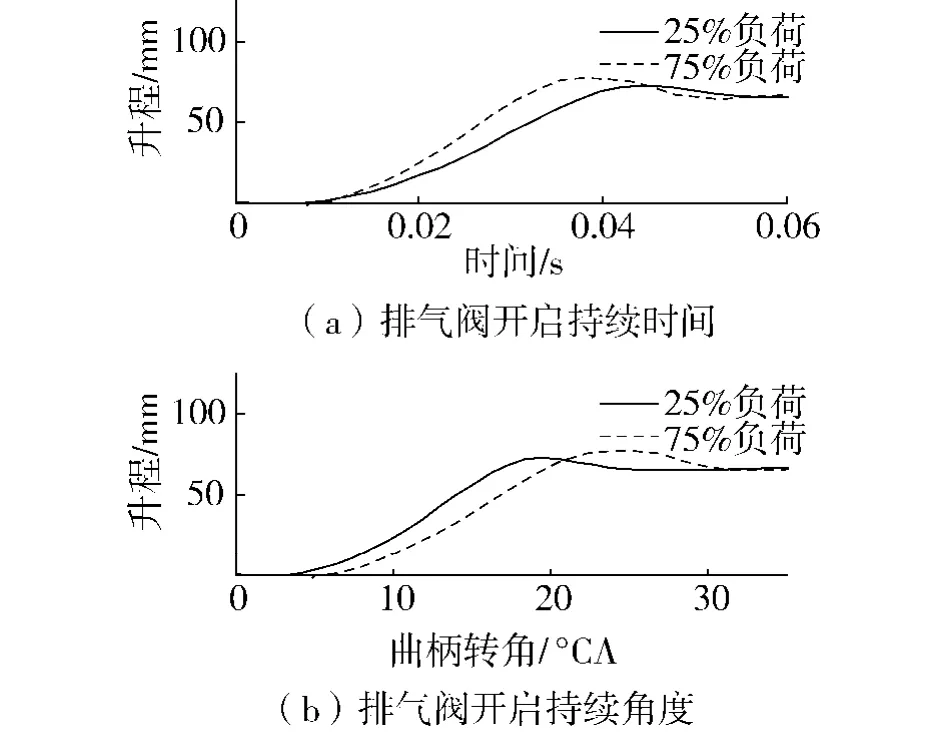

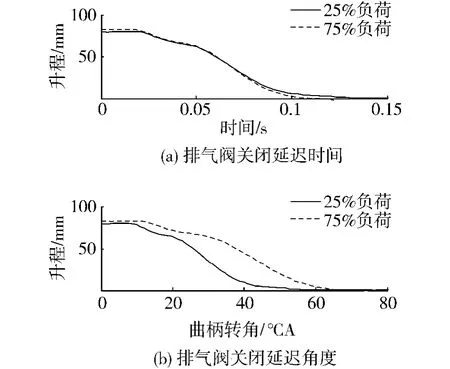

图13是不同工况下排气阀开延迟时间和角度比较,排气阀在开启后,阀杆撞击碟形弹簧产生反弹.从ECU发出排气阀开启控制信号到排气阀运动到达反弹处有延迟.随着柴油机负荷的增加,轨压上升,排气阀开启延迟时间减少(图13(a)),但柴油机的转速随着负荷的增加而增加,将排气阀开启延迟时间转化开启延迟角反而增加(图13(b)).

图13 不同工况排气阀开启延迟时间和角度比较Fig.13 Comparison of delay angles and delay tim e of exhaust opening between different loads

图14 不同工况排气阀关闭延迟时间和角度比较Fig.14 Comparison of delay angles and delay time of exhaust closing between different loads

图14是不同工况排气阀关闭延迟时间和角度比较,从ECU发出排气阀关闭控制信号到排气阀完全关闭有延迟,当排气阀关闭时,空气弹簧将排气阀推行直至关闭,排气阀的关闭延迟时间相差不大(图14(a)),但柴油机的转速随着负荷的增加而增加,将排气阀关闭延迟时间转化成排气阀关闭延迟角也增加(图14(b)).因此,柴油机排气阀开启与关闭不仅与系统的特性相关,且与柴油机的工况密切相关.

3.2 控制策略研究

ECU根据工况确定排气阀开启、关闭角度的设定值,依靠测量得到的排气阀升程曲线来计算排气阀开启、关闭角度的测量值,根据设定值和测量值之间的差值来调整控制信号的相位,对排气阀开启、关闭正时进行闭环控制,确保排气阀在指定角度启闭.

排气阀的控制策略具有如下特征:1)伺服油轨压随柴油机负荷增加呈上升趋势;2)排气阀开启控制信号对应角度随负荷增加而减小;3)排气阀关闭控制信号对应角度从25%负荷增加到75%负荷呈增大趋势,然后呈下降趋势;4)排气阀开启、关闭控制信号角度差从25%负荷增加到75%负荷呈增加趋势,然后呈下降趋势;5)排气阀开启15%满升程对应角度随负荷增加而下降;6)排 气阀关闭85%满升程对应角度从25%负荷增加到75%负荷呈增加趋势,随柴油机负荷的继续增大,其转速增加引起排气阀关闭延迟角增大,ECU以减少关闭控制信号角度来修正排气阀关闭85%满升程所对应角度;7)排气阀开启15% 满升程对应角度与排气阀关闭85%满升程对应角度差随负荷增加总体呈增加趋势.

4 结论

1)研制的智能化柴油机HIL仿真平台可以准确获取电控排气阀系统的各种参数和控制信号,为研究电控排气阀的特性和控制策略提供了试验试验条件;

2)排气阀的HIL仿真试验分析了大型低速智能化柴油机电控排气阀系统的工作特性和控制策略,排气阀随柴油机的工况变化其开启和关闭角度、开启和关闭延迟角均不相同;

3)电控排气阀系统采用了闭环控制方式,考虑了系统延迟及柴油机性能优化等因素,ECU采用了不同的控制策略实现了电控排气阀的正时柔性控制,确保排气阀正时的稳定性和柴油机总体性能的优化.

[1]张坚,李善从.船用低速大功率智能型柴油机的发展[J].船舶物资与市场,2007,29(2):21-24.ZHANG Jian,LI Shancong.Development of low speed high power intelligent marine diesel engine[J].Marine Equipment/Materials & Marketing,2007,29(2):21-24.

[2]Wärtsilä Corporation.Marketsuccess for Sulzer common-rail engines[EB/OL].[2011-02-05].http://www.wartsila.com/en/press-releases/newsrelease653.

[3]MAN Diesel& Turbo.ME Engines-the new generation of diesel engines[EB/OL].[2011-02-05].http://www.mandiesel.com/files/news/filesof2810/p412-0503.pdf.

[4]黄荣纬,赵雨东.发动机电磁气门驱动的LQR法软着陆控制[J].清华大学学报,2007,47(8):1338-1342.HUANG Rongwei,ZHAO Yudong.Soft landing control of electromagnetic valve actuation for engines by using LQR[J].Journal of Tsinghua University,2007,47(8):1338-1342.

[5]王希珍,李莉,严兆大等.基于仿真基础上的电磁控制全可变气门系统优越性的分析[J].内燃机工程,2004,25(1):31-34.WANG Xizhen,LILi,YAN Zhaoda,etal.Analysis of the advantages of electromagnetic control fully variable valve actuation system on the basis of simulation[J].Chinese Internal Combustion Engine Engineering,2004,25(1):31-34.

[6]张纪鹏,姜慧,张洪信,等.发动机排气门电液驱动可变配气相位机构的设计[J].内燃机工程,2008,30(2):34-47.ZHANG Jipeng,JIANG Hui,ZHANG Hongxin,et al.Development of electro-hydraulic drived variable valve timing system of exhaust valve[J].Chinese Internal Combustion Engine Engineering,2008,30(2):34-47.

[7]李莉,王希珍,严兆大,等.电磁驱动气门机构系统模型[J].内燃机工程,2004,25(8):11-14.LILi,WANG Xizhen,YAN Zhaoda,et al.Modeling of solenoid-actuated valve system[J].Chinese Internal Combustion Engine Engineering,2004,25(8):11-14.

[8]陈勤学.中压共轨电控柴油机可变气门系统的研究[D].武汉:武汉理工大学,2002:55-56.CHEN Qinxue.Research onmedium pressure common rail,hydraulically actuating,electronically controlled,variable valve system for diesel engine[D].Wuhan:Wuhan University of Technology,2002:55-56.

[9]姜丹娜,张付军,赵长禄.用“缸平移”法提高柴油机模型实时性的方法研究[J].内燃机工程,2006,27(2):31-34.JIANG Danna,ZHANG Fujun,ZHAO Changlu.Research on improving the real-time performance of the diesel engine model using the method of cylinder moving[J].Chinese Internal Combustion Engine Engineering,2006,27(2):31-34.