EPR蒸汽发生器制造过程中变形控制的研究

景军涛, 罗吾希, 江才林, 衣 众, 郑 晨

(上海电气核电设备有限公司,上海201306)

近年来,随着国家大力发展核电政策的出台,核电设备的制造业得到了蓬勃的发展。核电设备大致分为常规岛设备和核岛设备两大部分,其中核岛设备最为重要,安全等级也是最高的。核岛设备主要包括反应堆压力容器、蒸汽发生器和稳压器等,其中蒸汽发生器结构最为复杂,基本覆盖了核容器的基本制造技术,其制造难度在核设备中具有相当的代表性,能反映工厂核容器制造能力的水平[1]。本文结合第三代欧洲先进压水堆型(Evolutionary Power Reactor,EPR)蒸汽发生器的制造经验,介绍了蒸汽发生器制造过程中如何预防变形和控制变形。

1 变形的定义

根据变形产生的原因,压力容器制造中的变形分为两类:① 由于应力引发的变形,包括火焰切割变形、加工失稳变形、焊接变形和热处理变形等;② 由于加工误差引发的变形,包括下料误差变形、成型误差变形和组装误差变形等[2-3]。

对于变形控制的要求,核电产品要高于普通压力容器,因此在制造过程中应根据变形产生的机理来制定出合理的防变形措施和制造工艺,以确保核电设备制造质量符合图样和标准技术规范要求。

2 EPR蒸汽发生器制造过程中变形的控制

2.1 改善机加工工艺控制变形

在产品零部件的机械加工过程中,特别是对于薄壁或细长的零件,由于切削应力的存在会产生应力变形;若按照常规的机械加工工艺会产生较大变形;此时,可通过合理地装夹及改善机械加工工艺来预防变形。

在EPR蒸汽发生器短水室隔板制造过程中,零件为细长件(截面尺寸约62mm×70mm,长度3 337mm),材质为NC 30Fe,多个表面都需要机械加工。若按常规方法进行机械加工,易产生弯曲变形而造成尺寸超差,最终零件报废。根据加工零件的实际情况和经验,确定分步交替加工的方法进行机械加工,最终满足了图纸要求,避免了零件的弯曲变形,主要加工工艺方案如下。

(1)采用2块短水室隔板合并制造。

(2)按附图1(a)所示的方法装夹工件,找平平面A后,铣削加工上部各坡口(按照图1(a)中顺序分别机械加工面①~⑤)至尺寸(加工过程中需要改变压板位置),各加工面按图1(a)中序号顺序依次加工,并分为粗、半精、精加工阶段;各序号先粗加工一遍,再半精加工一遍,最后再精加工一遍至图纸要求。其中,图1(b)中的加工步骤序号⑤可连续加工到图纸规定尺寸。

(3)翻转工件,重新装夹,找平平面B后,铣削加工下部各坡口(按照图1(b)中顺序分别机械加工面⑥~⑩)至尺寸(加工过程中需要改变压板位置),其余要求同上部各坡口的机械加工。

(4)铣削加工切开零件成2件:短水室隔板1和短水室隔板2。

图1 短水室隔板机械加工顺序图

2.2 改善焊接工艺控制变形

在产品的焊接过程中,由于焊接收缩会产生焊接变形。在压水堆核岛机械设备设计和建造规则(Design and Construction Rules for Mechanical Com-ponents of Pressurized Water Reactor Nuclear Islands,RCCM)F篇和相关文献中都要求准备焊接连接的工件,在焊接过程中可用千斤顶、夹持器、装配马脚、临时性搭焊、定位点焊和其他专用设备对准、调正使其满足公差要求[4-5]。EPR蒸汽发生器环缝坡口一般都设置止口,采用立式装配、调节和点焊,然后翻转至水平位置,在滚轮架上自动焊焊妥;而最终环缝是卧式装配,在装配过程中使用千斤顶进行错变量的调整。同时,对一些部件的焊接可以通过优化焊接工艺来控制变形。

在短水室隔板与管板的焊接过程中,为了避免短水室隔板焊接过程中的变形,采用焊前预变形(即预先在焊接件上向焊接变形相反的方向给以变形,焊接后这个预变形量刚好得到抵消)和焊接时实时测量、分段交替焊接的方法,来控制焊接过程中的弯曲变形和扭曲变形,如图2所示。主要工艺方案如下:

(1)焊接前,在短水室隔板的两侧距离50mm处划焊接变形测量参考线,见图2(a)顺序1变形前。

(2)水平位置点焊后,在短水室隔板小坡口侧制造出7mm的预变形,如图2(b)顺序1所示。

图2 短水室隔板焊接顺序图

(3)后续每层焊缝的填充应按图3所示的Ⓐ→Ⓑ→Ⓒ→Ⓓ→Ⓔ焊接顺序分段进行,所有序号层焊缝必须逐条焊道执行。在任何情况下,都不允许在单层焊缝上并行焊多道焊缝;同时,在焊接过程中注意以下要求:① 实时测量基准距离,监控焊接变形;② 短水室隔板分层分段双侧对称交替焊接,若某一个焊接顺序结束前变形量已达到上限,则应立即在相应的焊接顺序的相反的方向上继续焊接,以防止隔板的弯曲变形和扭曲变形都能<2mm。

图3 短水室隔板每层焊缝分段示意图

这种通过实时测量焊接变形来调整焊接工艺、控制变形的做法,在内套筒支撑块焊接、小接管焊接、上部水平支撑的焊接、下封头和长水室隔板的焊接以及短水室隔板和长水室隔板的焊接时都有所应用。

2.3 借助工艺装备进行变形预防

在蒸汽发生器的制造过程中,局部焊接或开孔等操作会造成筒体圆度变差,最终影响环缝的装焊。为了避免此类情况出现,在EPR蒸汽发生器制造过程中设计不同的工装安装于筒体内部,借助工装来预防筒体的变形。目前,采用的防变形工装主要有3种。

(1)星形支撑(多点接触)。主要应用于筒体车削环缝坡口时防变形。环缝装配点焊时,保持筒体的圆度;星形支撑安装后,可通过各支腿端部的千斤顶顶紧筒体内壁以预防焊接或机加工过程中筒体的变形,或在筒体已经出现轻微变形时,利用千斤顶对筒体的圆度进行调整。星形支撑的缺点是,由于是几点接触,在调节圆度时容易造成筒体局部变形,有可能导致筒体局部圆度变差;星形支撑对于薄壁筒体效果明显,而对于壁厚较厚的筒体则效果不佳。

在EPR蒸汽发生器管板和下筒体的立式装配前,在下筒体接近坡口侧安装星形支撑,将下筒体装配于管板上,装配尺寸检查合格后预热点焊,如图4所示。在预热点焊过程中,下筒体近坡口侧的星形支撑可有效地预防筒体的变形,防止因管板与下筒体厚度差异(管板厚度630mm,下筒体厚度105mm)造成的受热不均而引起的变形差异,对装配点焊造成影响。

图4 星形支撑用于管板下筒体的装焊

这种通过安装星形支撑来预防变形的措施在下筒体手孔密封面的堆焊时,内套筒制造和运输过程中都有所应用,有效地防止了筒体的变形。

(2)防变形撑杆(两段接触)。防变形撑杆是用于筒体外壁堆焊或接管焊接。焊接前,筒体圆度较好时安装于筒体内壁,安装位置对应外壁待焊区域;使用千斤顶将防变形撑杆撑开,使其与筒体内壁贴紧,然后使用挡块将其焊死。防变形撑杆在整个焊接过程中以及后续的制造过程中不拆除,直至组件热处理后才可根据工艺要求进行拆除。防变形撑杆结构坚固,且为两段接触,对于局部的变形、防变形效果较好,可适用于厚壁筒体;同时,防变形撑杆结合组件热处理可对筒体局部的圆度进行调整。

在EPR蒸汽发生器上部水平支撑装焊过程中,焊接的工作量较大,且因焊接收缩,筒体会产生局部范围内大的焊接变形。针对此情况,焊接前在筒体内壁水平支撑对应位置安装防变形撑杆,且在焊接时采用交替焊接的方法,可有效防止筒体与水平支撑装焊位置的变形;在后续操作中,防变形撑杆始终保持,防变形撑杆随炉热处理(见图5),之后拆除防变形撑杆,从而保证了筒体的圆度。

图5 防变形撑杆用于水平支撑装焊处防变形

(3)撑圆环(整圈接触)。通常,撑圆环适用于防止筒体圆度变差。在筒体圆度较好时装配于筒体内部,使用千斤顶将其撑开,使其整圈与筒体内壁接触,然后通过螺栓将其锁死,在后续制造过程中禁止拆除撑圆环,始终保持筒体的圆度,直至完成外部组件的对接后方可拆除。

在EPR蒸汽发生器支撑筒节(薄壁筒体,壁厚22mm)的制造过程中,卷圆、焊接和复校圆完成后,在其两侧安装撑圆环(见图6),在机加工坡口及其后续操作中保持撑圆环原位,保证筒体的圆度,直至支撑筒节装配于椭圆封头内部,点焊后方可移除撑圆环。

图6 撑圆环用于支撑筒节防变形

2.4 变形产生后的矫形措施

在实际生产中,若产品已产生变形(焊接变形或机加工变形),且可能对后续装配产生影响,则可考虑采取相应的矫形措施,如使用防变形撑杆并结合组件热处理来进行矫形。防变形撑杆矫形使得筒体产生弹性变形,通过热处理释放应力后可保持矫形后的圆度;或将筒体长轴放置于竖直状态,且在装配时也保持此状态,借助重力作用使得长轴变短,改善筒体的圆度。

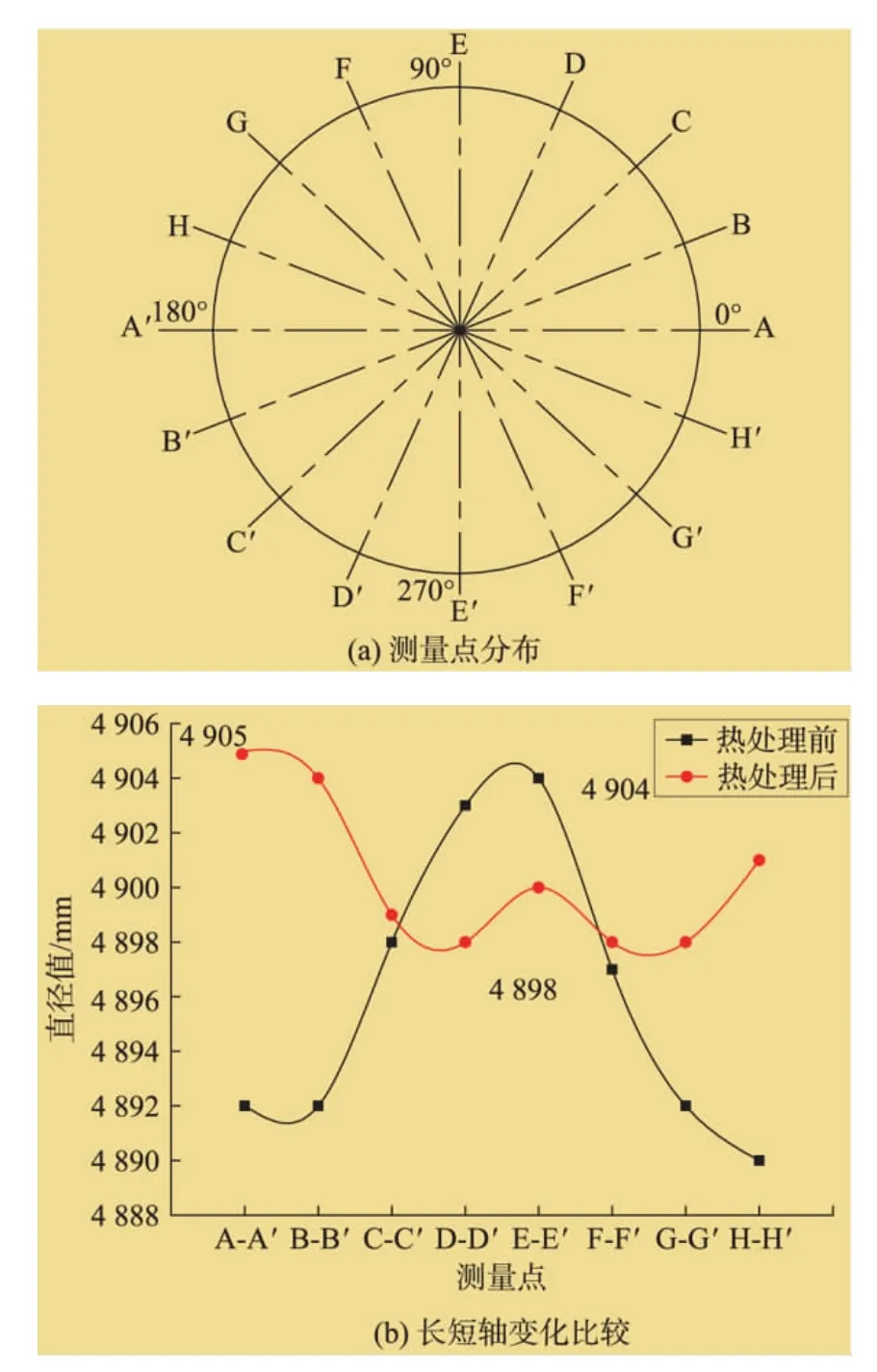

由于二次侧人孔开孔,机加工以及焊接对EPR蒸汽发生器上部壳体组件圆度产生影响,在热处理前测量最终环缝坡口侧的变形,发现筒体变形量很大,长短轴最大相差14mm,具体尺寸见图7(b)所示。根据实际变形情况,找出筒体的短轴(约位于图7(a)所示的 E-E’轴线处),然后在短轴处设置防变形撑杆,通过使用液压千斤顶来将短轴撑大,使得图7(b)所示的E-E’轴线处筒体直径与筒体平均直径之间的差值<6mm,然后使用挡块将防变形撑杆焊死;上部壳体组件以短轴带防变形撑杆处于竖直状态进入热处理炉(见图8),在热处理后拆除防变形撑杆后进行筒体端部圆度测量,发现筒体端口部的圆度得到大大改善,热处理前后尺寸变化如图7(b)所示,长短轴差7mm。在后续上部壳体组件放置时,尽量使其长轴处于竖直状态,通过重力作用来改善筒体的变形,最终保证了筒体圆度可满足最终环缝装配要求。

图7 上部壳体组件坡口热处理前后尺寸变化曲线

图8 防变形撑杆用于上部组件圆度的调整

3 结 论

通过上述分析,对于EPR蒸汽发生器的制造过程中变形的控制可以得出以下结论:

(1)根据变形产生的机理,采用合理的机械加工工艺和优化的焊接方法,可以有效地预防变形;

(2)选择合适的工艺装备(星形支撑,防变形撑杆和撑圆环等)也可以有效地预防筒体的变形,防止焊接或机加工过程中可能产生的变形;

(3)对于已经产生变形的部件,且相关变形会对后续操作造成影响,可利用工艺装备并结合热处理或利用重力作用来进行矫形。

[1]丁训慎.压水堆核电站蒸汽发生器的制造[J].核电站,2003,(4):11-18.

[2]王绍胜.常见压力容器制造变形的预防措施[J].石油工程建设,1999,(6):26-28.

[3]王 娜.压力容器在制造过程中易产生的变形及预防措施 [J].文教资料.2006,(10):219-221.

[4]法国核岛设备设计、建造及在役检查规则协会.《法国压水堆核岛机械设备设计和建造规则(RCC-M)》中文版2000版+2002补遗 [S].中科华核电技术研究院有限公司.上海:上海科技文献出版社,2008.

[5]付荣柏.焊接变形的控制与矫正[M].北京:机械工业出版社,2006:81-118.