两台机器人共用一个编码器的在线跟踪系统

周 兵

(上海发那科机器人有限公司,上海201906)

自20世纪60年代世界上第一台工业机器人被研制出以来,机器人技术及其产品得到了快速的发展,尤其是智能机器人技术方面,如多传感器信息的融合、路径规划、机器人视觉、机器人线跟踪、智能人机接口等[1-2]。

机器人线跟踪是机器人智能技术当中的一种。机器人线跟踪即机器人在一条不停止的传送带上随传送带同步运动工作,其主要工作原理就是在传送带上安装一个编码器,传送带运行时带动编码器转动,而编码器不断地将脉冲信号传输给机器人控制器内部。在收到外置的一个传感器触发后,机器人运行时将事先编写好的程序不断补偿上传送带运动方向上的偏差,即形成了机器人随传送带同步运行工作。笔者提出了一种实现两台机器人连接一个不同信号类型的增量型编码器跟踪传送带并在共同区域工作的方法。

1 增量型编码器工作原理

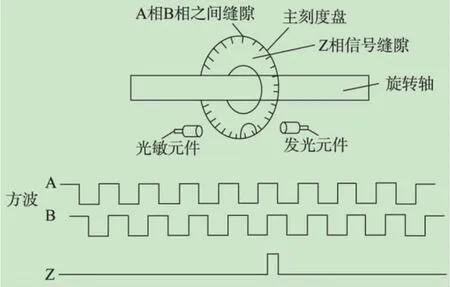

增量型编码器是由一个中心有轴的光电码盘(其上有环形通、暗的刻线)、有光电发射(发光元件)和接收器件(光敏元件)组成,可获得4组信号组合成A,B,A-,B-,每组信号相差90°相位差(相对于一个周波为360°),将A-与B-信号反向,叠加在A和B两相上,可增强稳定信号;另每转输出一个Z相脉冲以代表零位参考位,用于基准点定位。由于A和B两相相差90°,可通过比较A相在前还是B相在前,以判别编码器的正转与反转,通过零位脉冲,可获得编码器的零位参考位[3]。

增量型编码器主要用于测速、测转动方向、测相对移动角度和测相对距离。本系统主要使用增量型编码器测传送带行走相对距离。增量型编码器的工作原理由图1所示。

图1 增量型编码器的工作原理

增量型编码器的信号种类可以分为:正弦波(电流或电压)、方波(TTL、HTL),集电极开路(PNP、NPN)、推拉式多种形式,其中TTL为长线差分驱动(对称A,A-;B,B-;Z,Z-),HTL也称推拉式、推挽式输出,编码器的信号接收设备接口必须要与编码器对应[4]。

2 系统结构及工作原理

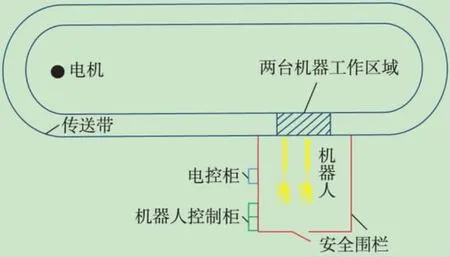

图2系统示意图所示为机器人夹持喷枪为循环转动的发泡模具进行浇注的系统,系统的工作原理为两台机器人同时浇注一个模具,浇注完成之后模具在传送带上进行合模,合模的模具经过传送带转动并保持一定的温度,当传送带运行一段距离之后,涂料在相应的模具中发泡成相应的座椅泡沫形状,模具在传送带上进行开模,人工将成品取出,空的模具再一次流入到机器人工作区域进行浇注,如此循环下去。

图2 系统示意图

该传送带为电机驱动的链式传送带,系统要求传送带的最大速度可以达到12m/min,一个模具的最长浇注时间为8.9s,为了节约工作时间,设计机器人浇注过程中传送带不停止运行,因此,采用机器人智能技术跟踪传送带进行浇注;另外,某些模具的浇注长度过长,一台机器人无法在规定的时间内完成跟踪整个模具的浇注,故采用两台机器人并排在一起,各负责模具的一半区域共同浇注的方式。在运行过程中,要求机器人浇注的涂料在模具中需均匀分布,传送带运行过程中必须要保持匀速、平稳,传送带的实物图如图3所示。

图3 模具传送带现场实景图

3 增量型编码器选择与安装

本系统中使用的是FANUC机器人,在使用线跟踪功能时,机器人控制柜内部安装一块FANUC编码器信号接收卡,该接收卡可接收的编码器脉冲信号为TTL(A,A-;B,B-)的+5V方波信号,用于基准点定位的Z脉冲不需要,机器人接收到的+5V方波信号电源必须要由编码器卡自身提供;FANUC编码器输出的脉冲信号为上述类型,且编码器电源也由编码器卡供电[5]。通常在使用FANUC机器人线跟踪的情况下,都会选用FANUC的编码器。

对于编码器的安装,可以使用的方法是将编码器安装在电机减速器端的电机轴上或者设计一个从动机构。如果使用从动机构,该从动机构安装在传送带旁边使该从动机构可以随主传送带同步运行,而编码器则安装在从动机构的转轴上,如图4所示。

图4 传送带从动机构

从动机构的特点是安装方便。如果使用安装在电机上的方式,则需要在电机减速器电机轴上进行改造安装。

本系统中被跟踪工作的传送带为SEW品牌电机驱动的大型链式传送带,传送带运行过程中需要匀速运行,电机转速由变频器进行控制,选用的电机本体上已经安装的自带的SEW品牌编码器可与变频器连接,编码器的作用为变频器采集电机转速以达到控制转速的目的。该编码器既可作为绝对式编码器,也可以作为增量式编码器,作为增量式编码器其脉冲信号输出类型为7~12V的正弦信号。

本系统对机器人跟踪传送带的精度要求比较高,而从动机构通过一次与主传送带的传动之后,很难保证从动机构与主传动带运行完全一致;另外如果图4所示的链传动,则其中链条的间隙等也会对精度有一定的影响,所以不采用从动机构安装编码器。同时,电机上存在编码器,如果采用电机上安装编码器,需要使用齿轮传动使两个编码器同步转动,改造麻烦且费用高;因此,该系统不采用选增FANUC品牌的编码器,而直接采用电机上自带的SEW编码器供机器人线跟踪使用。电机上编码器与变频器如图5所示。

图5 电机上的编码器与变频器

4 编码器与两台机器人之间的信号连接

在这里选用了电机上自带的SEW品牌编码器,输出脉冲信号为7~12V正弦信号,该编码器首先与变频器上的接收卡连接,再通过变频器输出脉冲信号,该脉冲信号为TTL的+5V方波信号。由于需要分配给两台机器人使用,所以要先与信号分配器连接,将信号一分为二输出。但是输出的脉冲信号是外部电源输出的TTL+5V方波信号,而FANUC机器人编码器卡可接收的编码器脉冲信号虽然也是TTL+5V方波信号,其电源必须需要是机器人控制器内部编码器卡输出的+5V电源。两者之间的方波信号存在电压差,机器人无法直接接收到信号分配器分配的TTL+5V信号。因此必须要通过信号转换隔离器来实现信号的电耦隔离,机器人才可以接收到该脉冲信号,脉冲信号的传输连接流程如图6所示。

图6 编码器脉冲信号连接流程图

4.1 编码器与变频器信号接收卡之间连接

电机自带的SEW编码器常规用途是用于反馈电机转速给变频器的,本系统在变频器上选择HIPEFACE品牌的DEH 11B编码器卡来接收编码器脉冲信号,该编码器中含有X 14和X 15的接口,其中X 15作为编码器脉冲信号输入口,而X 14可以作为增量型编码器信号输出口。编码器与接收口X15的信号连接图如图7所示[6]。

连接好之后,变频器即可以通过接收到的脉冲信号检测电机转速以控制电机的转速。

图7 编码器与接收卡之间的连接图

4.2 信号分配器与信号转换隔离器以及机器人之间的信号连接

本系统有两台机器人共同作业,需要通过一个信号分配器将脉冲信号分配给两台机器人,在这里选择一个IT10模块的信号分配器,该信号分配器还可以设置分配脉冲的比例,分配器比例是通过12位的二进制开关来调节的,所以其可以调节的比例范围为1∶1到1∶409 6,比例如果越小,脉冲信号概括的程度越大,则跟踪的精度越低。这里因精度要求比较高,选择1∶1的比例。

从分配器的脉冲信号,其信号电源不是机器人控制器编码器卡提供的电源,需要通过两个PU210的信号转换隔离器模块进行信号的输入输出光藕隔离。PU210模块的作用很多,其中一个作用可以在输入信号与输出信号之间进行光藕隔离。

本系统的应用即是利用其信号光藕隔离作用。信号分配器与信号转换隔离器以及机器人之间的信号连接图如图8所示。

图8 信号分配器与信号隔离转换器以及与机器人连接

5 两台机器人共同区域工作

由图9所示的两台机器人共同区域工作可见,本系统中两台机器人是并排紧挨在传送带一侧区域工作的,在共同的模具上浇注会存在共同作业的区域。在工作当中,机器人跟踪传送带工作,如果两台机器人跟踪节奏不一致,就有发生碰撞的可能性。例如,当第一台机器人还在跟踪工作,而第二台已经完成工作,如果此时第二台回归原位而第一台还在继续跟踪作业则会造成两台机器人之间碰撞,由于浇注中的涂料在没有混合浇注时有剧毒,如果机器人碰撞之后撞坏喷头上面的涂料管线而导致涂料飞溅,则会有可能对周围的工作人员造成很大危害。因此,必须要解决有可能造成两台机器人之间碰撞的问题。

图9 两台机器人并排共同区域工作

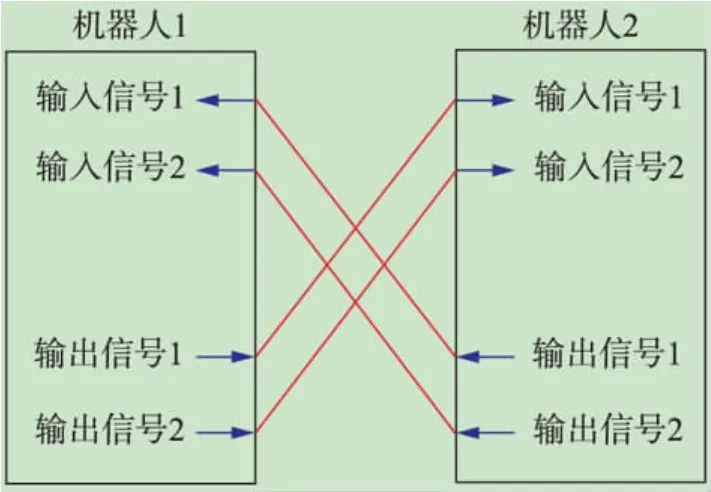

为了解决这个问题,采用一种机器人信号互锁的方式使得机器人在跟踪和结束跟踪时保持一致,即两台机器人同时出去跟踪,当一台机器人完成动作之后,依旧继续跟踪,直到另外一台也完成工作,两台再同时结束跟踪,同时回归原位就可以避免碰撞。机器人间信号互锁如图10所示。

图10 机器人间信号互锁

假如机器人2先完成工作,则发信号1给机器人1,机器人1接收到信号1,但机器人1还必须要继续工作(暂时不回应机器人2的信号),机器人2未回收到机器人1的信号则必须继续跟踪,当机器人1完成工作之后,机器人1将回应信号1发送机器人1,机器人1接收到信号1之后,机器人1发送信号2给机器人2确认,机器人2接收到确认信号2后立刻发送信号2给机器人1确认回原位并立即回原位,机器人1接收到确认回复信号2后也立即回原位,这样两台机器人就会同时停止跟踪回到原位。同时跟踪的原理与上面相同。

通过以上机器人之间的信号互锁确认工作,两台机器人无需增加其他硬件设备就可以实现同时跟踪,同时结束跟踪回原位的功能,也即避免了机器人之间碰撞的可能性。

6 结 语

随着机器人智能技术的发展,机器人线跟踪技术得到了越来越多的应用。在电机上已经存在反馈电机速度的编码器的情况下,提出了一种通过编码器与变频器再与信号分配器将信号转换和分配给两台机器人的方法,该方法与传统的线跟踪编码器使用方法相比,存在不同:

(1)采用非机器人接收卡接收信号类型相同的编码器,通过信号转换及隔离措施,将信号转变为接收卡接收类型的信号;

(2)一个编码器信号通过信号分配器同时将信号分配给两台机器人使用。

通过上述技术的应用,在存在其他功用编码器的情况下,可以大大地减少系统的硬件成本及可能造成的精度风险,为机器人线跟踪技术提出一种技术参考。

机器人信号互锁的方法解决了两台机器人在共同区域跟踪工作可能造成的碰撞问题,为多台机器人线跟踪碰撞问题提供一种解决方案。上述系统在国内某汽车座椅发泡线上应用之后,其精度以及稳定性都得到了实践的验证,表明该系统使用的可行性,为机器人在线跟踪智能技术方面的应用提供了一个很好的案例。

[1]多自由度机器人的设计与研究[D].合肥:中国科技大学,2009:1-2.

[2]蒙庆春,齐 勇,张淑军,等.智能机器人及其发展[J].中国海洋大学学报,2004,34(5):831-838.

[3]王 鹏.编码器的原理特性及应用[J].重工与起重技术,2011,31:20-22.

[4]李惠平.智能象棋机器人嵌入式运动控制系统的研究[D].北京:北方工业大学,2008:17-18.

[5]FANUC Corporation.FANUC robot series R-30iA controller line tracking operator’s manual[M].Japan:FANUC Corporation,2008:4-7.SEW Eurodrive.SEW encoder systems manual[M].Germany:SEW Eurodrive,2007:21-23.