螺旋弹簧触指及其材料的研究与进展

赵江涛, 陈文革

(西安理工大学 材料科学与工程学院,西安710048)

触指是一类用于电气行业的电器零件,它就像一个接触笼插在两个接触面之间,通过大量的接触点来连接两个表面,以连续和间歇的方式运行,每个接触点充当“桥梁”作用让电流通过。触指具有以下特性:结构简单、体积小、成本低、小尺寸,适用于紧凑型设计;多点接触和高集中力实现无损耗接触,耐磨性好;独特的结构使其具有宽裕的工作范围,加工误差和装配误差有较大的适应性来满足大规模生产等;因此,它广泛应用于高中压开关、母线连接件、高电流连接件、固封电极、高压电缆尾端件、熔断器连接件和机械电子应用等方面。

目前,广泛使用的触指有梅花触指、表带触指和螺旋弹簧触指[1-2]。梅花触指(见图1(a))接触点比较少,要得到比较小而且稳定的接触电阻就需要增加接触点压力,容易因接触点压力大而造成镀银层的磨损,特别对于运动部件,如果再加上运动速度高等原因,还会造成运动过程中擦刮出金属屑的隐患。表带触指(见图1(b))较梅花触指具有不需要压紧弹簧、结构简单、接触点多、导电能力强等优点,但对热处理工艺要求严格,触指沟槽机加工精度高,成本相对较高。螺旋弹簧触指(见图1(c))出现较晚,允许通过的电流密度高,接触点多,电流容量、电动及热稳定性高,电场分布均匀,允许在接合面出现较大的公差、误差,且接触应力恒定、磨损小、使用周期长,可插拔数千次而不失效,因此被广泛应用于高压及特高压的断路器中的滑动点接触及动静接触设备。当前,我国对这种触指的研究起步晚,所用材料受到一定限制,加之国外的技术垄断,导致该类触指接触电阻的稳定性差、寿命低等现象[3]。本文就螺旋弹簧触指的结构、性能要求、材料选用及制备技术进行综合阐述,旨在为该类触指的发展提供参考。

图1 高压电器中常用的3种触指

1 螺旋弹簧触指的结构及性能要求

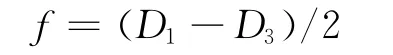

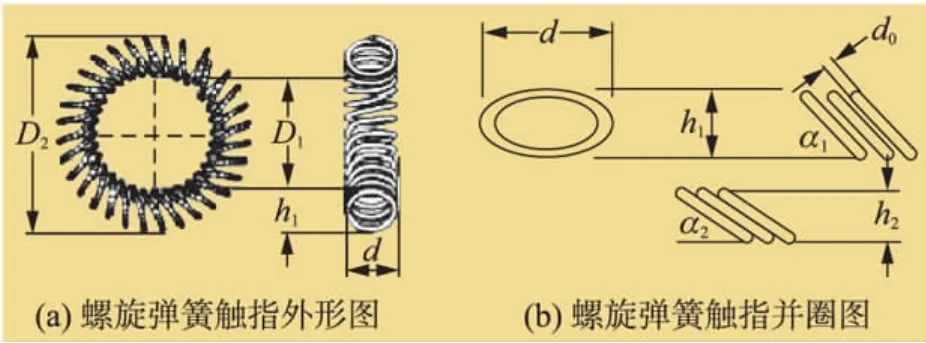

螺旋弹簧触指(也称为斜圈弹簧触指)的结构如图2所示。在自由状态下,线径为d0,D2为外径,D1为内径,圈数为n,每圈直径为d,弹簧倾斜α1角度时的高度简称为圈高h1=(D2-D1)/2。装入触指座沟槽(见图3)后,因沟槽外径D5<D2,迫使弹簧紧缩(圈间间隙变小),因此内径由D1变为D3,外径由D2变为D4。动触指(导电杆)外径D1(亦称弹簧触指自由状态下内径)插入弹簧触指后,触指单边变形量为

式中,f通常为1.5~2.0mm,变形量大,触指接触压力受加工精度影响很小。弹簧并圈后的极限变形量通常小于3.5mm,其中α2,h2分别为并圈后的倾斜角度和圈高[4-5]。

弹簧触指材质、弹簧丝的直径、弹簧圈数和弹簧倾斜角度等都对弹簧触指的性能有影响。良好的弹簧材质可以使弹簧具有好的弹性、导电率和强度等;弹簧丝的直径在一定范围内与弹簧工作应力成正比,如果线径过粗会增加弹簧并圈趋势;弹簧触指工作应力的大小除与弹簧丝直径有关外,还与弹簧的倾斜角度α、弹簧触指变形量有关,在允许范围内它们与变形抗力成正比。采用多圈数的螺旋弹簧触指不但有利于各个接触面的充分接触,降低接触电阻,减小温升,而且有利于动连接的导向以及防止弹簧触头单圈压缩变形而过早塑性变形导致失效;同时,为保证弹簧触头一定的刚性和弹性,还必须选择合适的材质且经过合理的热处理工艺。

图2 螺旋弹簧触指

图3 螺旋弹簧触指装配图

螺旋弹簧触指作为一种导电连接件,必须结构可靠,接触电阻小且稳定,即具有良好的导电性和接触性;通过规定电流时,发热稳定而温度不超过允许值;通过短路电流时,具有足够的热稳定性;开断规定的短路电流时,触头不被烧伤,磨损尽可能小,不发生熔焊现象。

可见,触指性能的优劣性取决于接触电阻、流通能力、接触压力和热稳定性等方面。对金属而言,在允许范围内,触指额定电流密度许用值与短时耐受电流密度许用值越大,说明该金属的流通能力越强。材料实际导电部位附近的电流必然收缩,有收缩电阻产生;如果电流通过导电部分不是纯金属而是准金属,则电子通过这层膜时有膜电阻产生,这两种电阻串联于电路中,称之为接触电阻RK。在线路瞬间开关或异常短路时,电路中电流会突然增强或伴随着电弧出现,如果电路在安全范围内可以承受这些异常情况,则可认为这种电路的热稳定性很高。在电路中,接触电阻越小则流通能力越强,而接触电阻RK很大程度上取决于有效接触面积SK。有效接触面积SK与接触压力FK、触指材料的硬度HBS有关:

式中,α为表征表面加工光洁度的经验系数(0.02<α<1)[6]。由于触指开关在工作时会受到一定电接触压力,且要求吸合动作达到几十万次;因此,硬度较低的塑性材料会因其剧烈的塑性变形而无法保证触指的寿命要求。如果通过触指的电流过大或接触电阻增高,则接触压降必然相应增大,导致接触温升较高使得触指与其他零件软化或熔化。断电后接触温度迅速下降发生熔焊现象;因此,触指材料应具有良好的导热能力能有效降低接触温升。触指在连接或断开过程中,当两个连接件表面运动到相互接近时,往往会被加在触指上的电压击穿,产生电弧或其他放电现象(如辉光放电、火花放电)[7-8],触指一旦连接上电弧就立即熄灭。电弧温度几微秒内可达4 000~50 000K[9],能量集中释放在触指表面和近表面层中,即使存在的时间很短,也会引发触指材料熔化、汽化、转移和飞溅等,从而造成触指表面受损,破坏其工作性能。当触指可以连续正常工作在额定时间内,说明触指热稳定性好,并且质量可靠。

2 螺旋弹簧触指常用的合金材料

2.1 为满足高弹性而采用的钢基材料

螺旋弹簧触指是重要的电器零件,它最初的原型源于弹簧。因为弹簧在冲击、震动或长期变应力下使用,所以要求其具有较高的抗拉强度、弹性极限、高的疲劳强度,为此常用钢基材料制作。目前,弹簧钢主要有两种,即含碳量在0.6%~0.9%的优质碳素钢和含碳量较低的合金钢[10]。碳素弹簧钢用线材的规格一般为φ5.5~14.0mm,钢种有65Mn,70T9A等,占弹簧用线材的80%~85%;合金弹簧线材规格一般为φ5.5~17.0mm,钢种有50CrVA,55CrSiA,60Si 2MnA等,占弹簧用线材的10%~15%,其中不锈钢弹簧用线材的规格一般为φ5.5~13.0mm,钢种有1Cr 18Ni,9Cr 17NiA等,占弹簧用线材的1%~2%。目前,科研人员正在寻找提高弹簧钢性能的方法,微合金化和形变热处理可以明显细化弹簧钢的组织并获得较好的强韧性;感应热处理可细化晶粒、减少脱碳,提高钢的塑韧性、抗弹减性(即抗弹性减退性能,又称抗松弛性能)和疲劳强度[11-12]。现阶段弹簧钢主要向高强度、高弹减抗力和高纯净方向发展。高强度是指设计应力强。设计应力的两个主要因素抗疲劳和抗弹性减退已成为国内外弹簧钢研究开发的主题。新一代的超高强度弹簧钢具有高强度、高疲劳强度和耐腐蚀性、优良的抗弹减性及良好的经济性,使弹簧钢具有一个良好的发展前景[13-15]。

2.2 为满足高导性而采用的铜基材料

钢基弹簧的弹性虽好,但在开关电器上更要看重其导电性能,为此,人们开始采用铜基材料制备螺旋弹簧触指。典型的用于弹簧的铜合金材料如表1所示。

表1 几种用于弹簧的铜合金性能参数

铍青铜是一种综合性能优良的有色合金弹性材料,同时它也是一种沉淀强化型合金。铍青铜有高强型(含铍量为1.6%~2.1%)和高导型(含铍量为0.2%~0.7%)之分。在固溶时效处理后,Be与Cu形成的各种合金相以析出相的形式存在,使铍青铜具有优异的性能:高导电率、高强度和高弹性等。而根据含铍量的不同,析出相所产生的沉淀强化效果也不同;因此,高强性铍青铜较高导型铍青铜强度较高,但导电率较低[16-18]。只有高强型铍青铜能满足制备螺旋弹簧触指的要求,经790℃±10℃固溶,320℃±5℃时效处理后,铍青铜会呈现出优异的综合性能(抗拉强度为1 350MPa、导电率为20%IACS)。虽然高强铍青铜具有高强度、高耐热性,但其导电率偏低,在550V高压产品试验中,由于温升过高发生烧蚀和疲劳磨损现象[19-20],不能通过试验,故在高压电等级大电流开关上很难使用;因此,高强铍青铜弹性和强度满足要求,导电性不满足要求。

铬青铜是以Cu为基体,加入Cr和其他微量合金元素形成的一系列合金。它广泛应用于电阻焊电极、触头材料、集成电路引线、电车及电力火车架空导线等要求高导电、高导热和高强度的产品[21-22]。传统制备铬青铜的工艺有熔渗法、混粉烧结法、定向凝固法、自蔓延熔铸法和快速凝固法等,它们普遍存在成分偏析、产品密度差及生产周期长等缺点[23];因此,采用新的制造工艺,如电弧熔炼法、激光表面合金法等来弥补传统工艺所带来的缺陷[24]。对其性能的研究,如通过深冷处理可使铬青铜作为真空触头材料时,提高它的耐电压强度及耐电弧侵蚀性[25];采用980~1 000℃固溶,350℃一级低温时效,450℃二级时效,在整个时效析出过程中抑制不连续析出物形成,从而形成弥散、均匀分布的第二相等[26]。

铬锆铜属于沉淀性合金,是在铬青铜基础上添加适量的锆元素,使得材料在某方面具有比铬青铜更优异的性能。由于铬锆铜合金具有高的强度和良好的导电、导热性能,被广泛应用于高强、高导领域,如:制备电阻焊电极、集成电路引线框架、电车及电力机车架空导线及触头材料[27-29]。目前,对Cu-Cr-Zr系合金的制备工艺、主要性能与合金微观组织结构研究方面也取得了不少进展,但研究和开发还停留在合金的强化机理方面,尚未进入工业生产阶段。经980℃±10℃固溶、450℃±5℃时效处理后,铬锆铜具有优良的导电性(80%IACS)、耐磨性,但强度偏低(小于600MPa),耐热性较低[30-31],作为弹性回复性要求好、热稳定性要求高的材料有些欠缺,它更适用于电极材料和链接块导体(不需要弹性)。由于材料偏软,对于弹簧单匝直径及弹簧触指直径而言,在设计上受到限制,尺寸增大,使用时很容易变形;因此,铬锆铜导电性满足要求,但强度和弹性方面有些欠缺。

铍钴铜属于铍青铜一类,热处理工艺与铍青铜类似,但与其性能却有些区别。往铍铜合金中添加一定量的钴可以起到合金化作用、细化晶粒的作用;因此,铍钴铜力学性能(890MPa)比铬青铜材料和铬锆铜材料要高。虽然该合金硬度和软化温度高,但其导电率和热导性低于铬锆铜和铬青铜。这类材料可以作为点焊不锈钢和耐热钢的电极、受力电极握杆、轴和电极臂,也可以做成缝焊不锈钢和耐热钢的电极轮轴和衬套、模具或是镶嵌电极。经800℃±10℃固溶2~3h淬火、315℃±5℃时效2~3h热处理后,该合金的硬度和导电率分别可达255 HV,58%IACS[32]。由于铍钴铜具有较高的强度,良好的导电性,较高的工作强度,因此将这种材料用于工作时,要求热稳定性高、导电性好、回弹性高的部件,所以它是螺旋弹簧触指最佳选用材料。

2.3 多种性能兼顾的复合材料

综上所述,螺旋弹簧触指的材料必须具备高导电性、高强度和较好的耐蚀性,而单一的材料或合金难于满足其使用要求。为此,人们尝试研究诸如银基复合材料、铜/钢复合材料等合金或复合材料,虽然这些材料均能满足弹簧触指用材的要求,但其仍处于理论探讨阶段,仍需进一步研究。

银基复合材料是最常见的电接触材料,主要用于航天和航空工业的电接触元件。其中银-石墨-碳纤维复合材料是一种较常见的金属基自润滑复合材料,它综合了金属银优良的导电导热性、石墨良好的润滑、减摩和灭弧作用与碳纤维的比强度、比模量、低密度及轴向线膨胀系数等优势,使得材料具有优良的综合性能。采用粉末冶金工艺,在压力200MPa时采用氢气保护气氛、700℃保温2h后得到的材料电阻率仅有0.12μΩ·m,此时石墨和铜含量分别选择在4%~9%和5%~7%为宜[33]。将配制好的银基复合材料放入模具中冷压成型后,在氢气保护气氛下载850℃烧结、再在460℃下经热补压得到的 Ag-Ta-MoS2-G电刷材料,经100h磨损试验仍保持良好的电性能和低的磨损率,且电刷表面无电弧坑[34]。银基合金中石墨、碳纤维可以增强强度、导电率,并且石墨还具有灭弧作用,使得银基复合材料具备高的导电性和耐蚀性,满足制备螺旋弹簧触指材料的要求。

铜/钢复合材料,即钢表面覆铜或铜合金,该复合材料具有防腐蚀、抗磨损、导电导热性优良且成本低。连接件中,目前已广泛应用于军工、航空航天、汽车、运输、桥梁、国防建设等众多领域[35]。利用轧制的方法制备铝锡20铜-钢双金属板,即在碳钢表面覆盖一薄层铝锡20铜合金。双金属轧制属于复杂非均匀变形过程,采用预复合与终复合相结合的轧制方法。预复合是指铝锡20铜合金与中间过渡(纯铝)层和表面防护(纯铝)层的轧制粘结;终复合是预复合板与钢背的轧制粘结,制得性能优良的复合板材[36]。铜或钢复合材料采用轧制的方式制备板材,该复合材料具有钢的强度及铜或铜合金的综合性能,可以用于制备螺旋弹簧触指。

3 螺旋弹簧触指的制备

螺旋弹簧触指的制备工序为选材、绕制、成形、焊接、热处理、电镀,其中,以成型和焊接为制备螺旋弹簧触指的关键。绕制是将选择好的线材在绕簧机上按照所要求的圈数n,每圈直径d绕制成直线的条状弹簧,如图4所示,有斜圈弹簧和正圈环形弹簧之分。

图4 弹簧的绕制结果示意图

3.1 螺旋弹簧触指的成型

螺旋弹簧触指的成型是把绕制好的呈弹簧状的材料整体沿径向和螺旋弹簧直径D2圆的切向获得一定的倾角α,一般为56°左右。成型的方法有4种。

(1)直接在绕簧机上获得一定倾角的直线斜圈弹簧(见图4(a)),然后直接把两个接头焊接在一起即可成为螺旋弹簧触指[37]。

(2)利用图5所示螺旋弹簧触指的折弯成型模具来实现。将绕制好的正圈环形弹簧(图4(b))装到左、右可拆卸的旋转成型模具中,如图5局部所示,利用一定的外力使模具的内、外圈旋转一定的角度,即得螺旋弹簧触指。这里关键是成型模具内壁有类似弹簧的沟槽,防止旋转时弹簧跟着一起旋转。

图5 螺旋弹簧触指成型模具之一

(3)利用图6所示螺旋弹簧触指的成型模具来实现,将绕制好的正圈环形弹簧(图4(b))装到螺旋弹簧触指成型模套中(图6)。该模具包括模具本体,在模具本体外围设有夹紧板,在模具本体与夹紧板之间设有弹簧触指模槽,在夹紧板上部设有定位端盖,在夹紧板外设有套住夹紧板的外罩,在夹紧板的外壁上设有导向槽,外罩上的导向销位于导向槽内,外罩与模具本体之间设有压紧螺杆。本模具采用本体旋转与压紧螺杆相互运动以及6块组合体组成的夹紧块来保证弹簧触指折弯成形时每圈弹簧折弯的均匀性与精度[38]。

(4)利用图7所示螺旋弹簧触指的折弯成型模具来实现。将螺旋弹簧触指折弯模具放在5~10t压力机平台上,将制作好的正圈环形弹簧(图4(b))竖直放在下半模冲上(见图7),将上半模冲按螺距大小压在下半模冲上,这里要求上、下模冲的斜面配合,装配示意图如图7(c)所示。然后通过压力机施加一定的压力直至上、下模冲压到一个平面为止,重复上述过程,直至整个螺旋弹簧的节圆全部折弯。图7中的M为螺孔的直径(即螺旋弹簧触指每个节圆的直径),螺孔中螺纹的节距与螺旋弹簧触指匹配,加工成螺纹丝,不过螺纹丝的顶角要加工成圆角,其大小是测量丝材直径的一半。图7中的B为折弯倾角,一般是56°或34°。

3.2 螺旋弹簧触指的焊接

现阶段螺旋弹簧触指是由铜合金制备的,其含铜量一般约为98%,具有高导电、高导热且具有一定的弹性及强度。但铜合金在焊接时易出现难熔及变形、热裂纹、气孔、热裂倾向大及接头性能下降等现象;因此,选择具有针对性的焊接方式尤其重要。

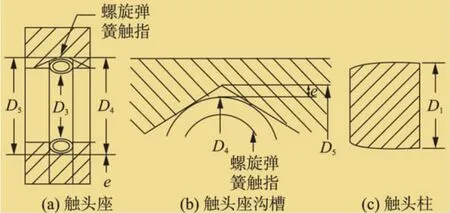

(1)热熔焊接[39-40]。首先,用加热工具干燥模具,用毛刷清洁导线及熔模表面,将要连接的导体安放于模具相应位置并检查接触面的密合度,防止作业时铜液从缝隙处渗漏。其次,用模夹卡紧模具、反复调整夹距直至模夹密合度与模具密合度相匹配,导入相应剂量焊粉并留一些引火粉于模唇上,合上模具上盖,如图8示。最后,点火枪向模唇的引火粉点火,使焊接反应在腔中进行,即发生3Cu2O+2Al2O3+热量(温度可达2 537℃以上)的化学反应,反应时间为15~20s,开模取出熔接好的导线接头,清洁模具。热熔焊需要的配件有热熔焊接模具、热熔焊接模夹、热熔焊接焊粉、热熔焊接专用毛刷。

(2)熔化极惰性气体保护焊(MIG/MAG焊)[41]。采用惰性气体作为保护气(通常是氩气或氦气或它们的混合气),使用焊丝铜作为熔化电极的一种电弧焊方法。焊前准备主要包括焊接坡口准备、焊件及焊丝表面处理、焊件组装、焊接设备检查等,清理方法有机械清理和化学清理。焊接参数主要有焊接电流、电弧电压、焊接速度、焊丝伸出长度、焊丝倾角、焊丝直径保护气体的种类及其流量。通常是根据焊件的厚度及焊缝熔深选择焊接电流及焊丝直径,根据焊接电流确定送丝速度。在焊丝直径一定的情况下,再根据焊接电流匹配合适的电弧电压,从而形成合适的熔滴过渡形式及稳定的焊接过程。焊丝的伸出长度增加,其电阻热增加,焊丝的熔化速度增加。对于短路过渡焊接,合适的伸出长度为6~13cm;其他形式的熔滴过渡焊接,合适的伸出长度为13~25cm。常用的熔化极氩弧焊喷嘴孔径约为20mm,保护气体流量为10~30L/min。

(3)超声波金属焊接[42-43]。超声波金属焊接是利用超声波频率(一般频率应大于16kHz)的机械振动能,将同种或异种金属进行连接的一种特殊方法。在对金属进行超声波焊接时,不用向工件输送电流及高温热源,只是在静压力作用下将弹性振动能转变为工件界面的摩擦功、形变能及有限的温升,使焊接区域的金属原子瞬间激活,两相界面处的分子相互渗透,最终实现金属焊件的同态连接。超声波金属焊接的主要工艺参数包括:振动频率f′、振幅A′、静压力P及焊接时间t。频率的选取与焊件的厚度及物理性能有关,厚度越大频率越小;振幅可通过调节超声波发生器输出功率W(W=,其中,k为常数,H为材料的显微硬度,δ为焊接材料厚度)来调节,超声波焊接的静压力与焊接强度呈反比(超声焊缝的静压力一般为0.1~0.5MPa);焊接时间一般与工艺条件有关。

对铜制螺旋弹簧触指,首先用工具头在铜线端部进行滚压焊一次,使铜线端面形成微齿状。其次在工具头静压作用下带动铜线以频率f′震动,使铜线之间产生剧烈摩擦后温度升高;在静压力作用下,接触面产生大塑性变形,由于电子桥的形成和彼此间接近到原子力作用范围,故贴合面形成牢固的焊接接头。

(4)电阻点焊[45-46]。首先,将焊件组合好,通过电极施加压力(预压时电流为零,使工件间接触电阻稳定,防止焊接时接触电阻太大引起飞溅);接通电流,在热和机械力联合作用下完成焊接。其次,维持阶段,此时有压力但电流为零,为冷却结晶阶段。最后为休止阶段,压力为零,电流为零。一般情况下,所选的工艺参数包括:焊接能量6.0~8.0J,电压80V,电极电压4~8V,压力80N,时间0.5~1.0s。

(5)激光点焊[47-48]。试验前,用丙酮和酒精清洗铜丝表面去除油污,然后在铜合金焊接部位涂一层对激光吸收率很强的粉末(铜合金很容易将激光能量反射掉),采用纯氮气同轴保护,焊接速度定位1.5mm/s,离焦量为2mm。采用尖峰激光脉冲设计快速上升、缓慢下降的激光脉冲波形。主要控制参数有脉冲峰值电流Ip、脉冲峰值时间Tp、脉冲频率f″3个因素。

4 结 语

螺旋弹簧触指最早由ABB公司开发并应用到开关行业。20世纪末,中国开始引进并研究该螺旋弹簧触指结构。近几年,我国在重工业方面的投入加大,特别是铁路、高铁、高压线路等对螺旋弹簧触指的需求急剧增加,人们对螺旋弹簧触指性能提出了更高的要求。一方面要求提高弹性材料的强度,另一方面要求长时间使用时能保持可靠的电接触,即保持良好的弹性稳定性,同时还要求耐腐蚀、耐高温、高导电等以适应各种不同的工作环境。

通过几十年的努力,我国在螺旋弹簧触指材料的选取和螺旋弹簧触指制备工艺方面取得很大进展,但是与国外相比还有不小差距,如高性能材料主要靠进口、制备工艺不是很完备、螺旋弹簧触指使用范围较窄等。今后,除加强高强、高导、高弹铜合金性能的研究外,还应该在制备工艺及装备上进行创新。

[1]阁李健.浅析弹簧触头在GIS中的应用[J].高压电器,2007,43(6):438-439.

[2]夏立国.弹簧触头在隔离开关中的应用[J].科技论坛,2010,30(5):17.

[3]徐金富,龚 晨,罗谷雨,等.螺旋弹簧触指的研制及应用[J].金属热处理,2006,31(6):25-28.

[4]黎 斌,张周正,弹簧触头的设计[J].高压电器,2007,43(5):358-360.

[5]黎 斌,张周正.弹簧触头的设计(Ⅱ)[J].高压电器,2009,45(3):70-72.

[6]刘 平,田保红,赵冬梅.铜合金功能材料[M].北京:科学出版社,2004.

[7]Turetta A,Bruschi S,Ghiotti A.Investigation of 22MnB5form ability in hot stamping operations[J].Journal of Materials Processing Technology,2006,177:396-400.

[8]Merklein M,Lechler J.Investigation of the thermomechanical properties of hot stamping steels[J].Journal of Materials Processing Technology,2006,177:452-455.

[9]王其平.电器电弧理论[M].北京:机械工业出版社,1991.

[10]黄胜永,侯现军,刘浩林.弹簧钢丝生产及市场状况[J].金属制品,2007,33(6):13-14.

[11]徐德祥,尹钟大.热处理工艺对弹簧钢组织和性能的影响[J].特殊钢,2003,24(6):1-4.

[12]祖荣祥.弹簧钢的合金化研究[J].钢铁研究学报,1997,9(1):51-56.

[13]洪国华,杨顺虎,肖 波,等.国内外弹簧钢的生产现状及发展前景[J].现代冶金,2009,37(1):1-4.

[14]申 勇,申 斌,吴 静,等.弹簧钢的技术发展及生产工艺现状[J].金属制品,2009,35(3):22-25.

[15]张 炜,杨 冬,李润哲,高 伟.50CrVA钢的工艺优化及其在钢板弹簧产品中的应用[J].汽车技术,2012,23(1):56-60.

[16]张 皓.铍青铜线材加工工艺[J].甘肃冶金,2004,26(3):29.

[17]杨觉明,包小平,李建平.高铍含量铍青铜熔模精密铸造技术的研究[J].铸造,2001,50(11):47-49.

[18]Chentouf S M,Bouabdallah M,Cheniti H,et al.Ageing study of Cu-Al-Be hypoeutectoid shape momory alloy[J].Materials Characterization,2010,23:1187-1192.

[19]Baragetti S,Terranova A,Vimercati M.Friction behaviour evaluation in beryllium-copper threaded connections[J].International Journal of Mechanical Sciences,2009,51:790-796.

[20]Argibay N,Bares J A,Keith J H,et al.Copper-beryllium metal fiber brushes in high current density sliding electrical contacts[J].Wear,2010,268:1230-1236.

[21]常立民.形变与热处理对CuCr合金中Cr相形貌及合金性能的影响[J].稀有金属材料与工程,2005,34(12):1952-1956.

[22]Batawi E,Morris D G,Morris M A.Effect of small alloying addi-tion on behavior of rapidly solidified Cu-Cr alloy[J].Materials Science and Technology,1990,6:892-899.

[23]周志明,王亚平,夏 华,等.Cu-Cr合金制备技术的研究进展[J].材料导报,2008,22(3):44-47.

[24]王 强,梁淑华,范志康.CuCr系合金材料制造工艺的新进展[J].材料导报,2000,11(8):22-24.

[25]丛吉远,董恩源,王 毅,等.深冷处理对CuCr真空触头材料组织及性能的影响[J].高压电器,2000,32(2):15-18.

[26]陈文革.铬青铜强化工艺的研究[J].热加工工艺,2001,12(1):47-48.

[27]周 倩,李 雷,李 强,等.新型高强高导接触导线用Cu-Cr-Zr系合金研究进展[J].有色金属加工,2008,37(6):4-6.

[28]方善锋,汪明朴,程建奕,等.高强高导Cu-Cr-Zr系合金材料的研究进展[J].材料导报,2003,17(9):21-23.

[29]Park J Y,Jung Y,Choi B K,et al.Investigation on the microstructure and mechanical properties of CuCrZr after manufacturing thermal cycle for plasma facing component[J].Joural of Nuclear Materials,2011,510:1-4.

[30]刘关强.铜-铬-锆(C18150)棒材新工艺的研究[J].有色金属加工,2011,40(3):5-8.

[31]李华清,谢水生,米绪军,等.Cu-Cr-Zr合金线材织构研究[J].稀有金属,2006,30(5):600-603.

[32]田汉蒲,肖鸿光,谢春生,等.水平连铸结晶器用CuCo2Be合金铜套划伤失效分析[J].金属铸锻焊技术,2011,40(3):60-63.

[33]操振华,王文芳,吴玉程,等.石墨和铜含量对银基复合材料组织和性能的影响[J].宇航材料工艺,2006,13(6):36-38.

[34]郑 冀,高后秀,李宝银.银基电刷材料组织及性能的研究[J].兵器材料科学与工程,2001,24(2):26-29.

[35]李宝绵.通钢复合材料的研究及应用[J].材料导报,2002,23(2):22.

[36]杜光梁.双金属板(带)复合轧制的分层厚度研究[J].武钢技术,2005,43(4):14-18.

[37]刘三星,张焕亮,袁 鸿.斜圈弹簧的实验研究及初步设计[J].仪器仪表学报,2010,31(8):202-206.

[38]张奇伟,徐金富.弹簧触指折弯成型模具[P].中国专利:200320122787,2005-01-05.

[39]李拥军.浅谈金属铜材料的热熔管焊接[J].建厂科技交流,2003,30(3):19-21.

[40]吴 斌.浅谈铜材接地装置[J].新技术新工艺,2011,10(5):57.

[41]张日恒.大规格铜及铜合金构建焊接缺陷控制工艺探索[J].结构件的焊接及质量控制,2003,32(3):53-54.

[42]韩英参,赵立普.厚壁紫铜管氩弧焊工艺研究[J].施工技术,2003,32(5):31-32.

[43]杨圣文,汤 勇.铜片-铜管的超声波焊接机理研究[J].焊管,2005,28(5):28-31.

[44]陈思忠,郑伟成,都文华,等.铝塑复合管的超声金属焊接[J].应用声学,2000,19(4):1-4.

[45]陈 辉,吴志生,丁 韦,等.铁科院金属及化学研究所2002年学术活动周研讨会论文集[C]//北京,中国铁道学会,2002:71-76.

[46]徐锦锋,翟秋亚,梁秀梅,等.Mg、Cu合金急冷箔型储能电阻焊接连接特性对比分析[J].焊接学报,2004,25(2):77-79.

[47]朱佳佳,张秋鄂,李永正,等.微细金属丝的激光点焊技术[J].硅谷,2009,13(4):311-314.

[48]罗子艺,杨永强,卢建斌.超薄铜片激光点焊工艺研究[J].激光技术,2010,34(4):506-508.