超声自动棒材检测系统的校准

闻小德

(莱芜钢铁股份有限公司特殊钢厂,莱芜 271105)

ROB 250VIS超声波探伤仪采用脉冲反射式液浸法检测,探伤仪采用旋转探头结构,其特点是检测速度快,探头回转误差小,被广泛应用于全自动连续棒材检测线。但此探伤仪校准过程复杂,可调节参数多,影响校准效果的因素也比较多。因此,笔者从ROB 250VIS超声波探伤仪的实际应用着手,研究各关键因素对校准效果的影响,并提出了解决方法,为类似超声波探伤仪的校准操作提供经验参考。

1 ROB 250VIS超声波探伤仪简介

1.1 设备结构

探伤仪主要由探伤旋转体、电气柜、操作台、A扫描显示、耦合水系统、预湿水系统、喷标装置等组成。

A扫描显示的作用是进行参数设置,包括A扫宽度、门槛(起点、宽度、高度)、增益值、检测盲区、检测速度、脉冲重复频率、检测参数并记录存储等。其显示回波的特征包括了回波高度、回波位置、回波形状等。

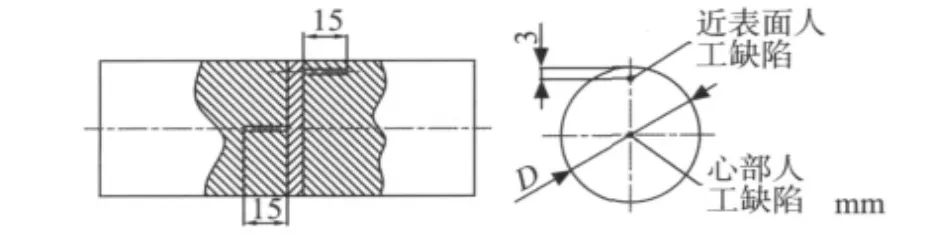

旋转体部分是此套探伤设备的主体结构,其内部装有3个探头模块SⅠ,SⅡ,CⅠ,每4个探头并行排列安装在一个探头模块内,其中SⅠ,SⅡ是横波探头模块,用于检测棒材表面或近表面缺陷,CⅠ是纵波探头模块,用于检测棒材心部缺陷。在检测棒材时,探头以500~1200r/min的速度旋转,完成每个探头模块对棒材超过100%的扫查。探头布置方式见图1。

图1 探头分布图

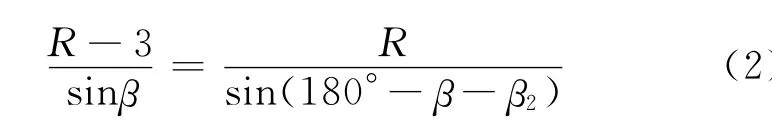

1.2 对比样棒

ROB 250VIS超声波探伤仪将棒材内部缺陷定义为心部缺陷和近表面缺陷,采用当量法评定缺陷,每个规格棒材备有一支静态样棒和一支动态样棒,在不同规格样棒上的特定位置上加工有特定尺寸的平底孔缺陷,相同规格的棒材配备的静态样棒和动态样棒上的人工缺陷尺寸完全相同。工作时用样棒来校准探伤仪,用当量孔来评定缺陷,样棒人工缺陷相对位置示意图见图2,目前制备的人工缺陷尺寸见表1。

图2 人工缺陷位置示意图

表1 不同规格样棒的人工缺陷尺寸

2 影响校准的关键因素分析与解决

2.1 斜探头角度的影响

ROB 250VIS利用纯横波检测近表面缺陷,斜探头在调节角度时,探头处于3点钟位置,其位置图如图3。

图3 探头角度调节位置图

从图中ΔOAO′几何关系可知:

从图中ΔO′BO″几何关系可知:)

由ΔAO′B几何关系可知:

由ΔOAO′几何关系可知:

由式(1)~(3)可得:

由试验可知,当探头纵波声束以17°~19°入射角入射到水与棒材的界面时,在棒材中将折射成45°左右的纯横波[1]。此时横波声压最强,超声波声束能量最大,最有利于检测棒材近表面缺陷。于是,将α=17°,β=45°代入式(1),(2),(4),(5),并代入棒材规格及对应水程,计算值见表2。

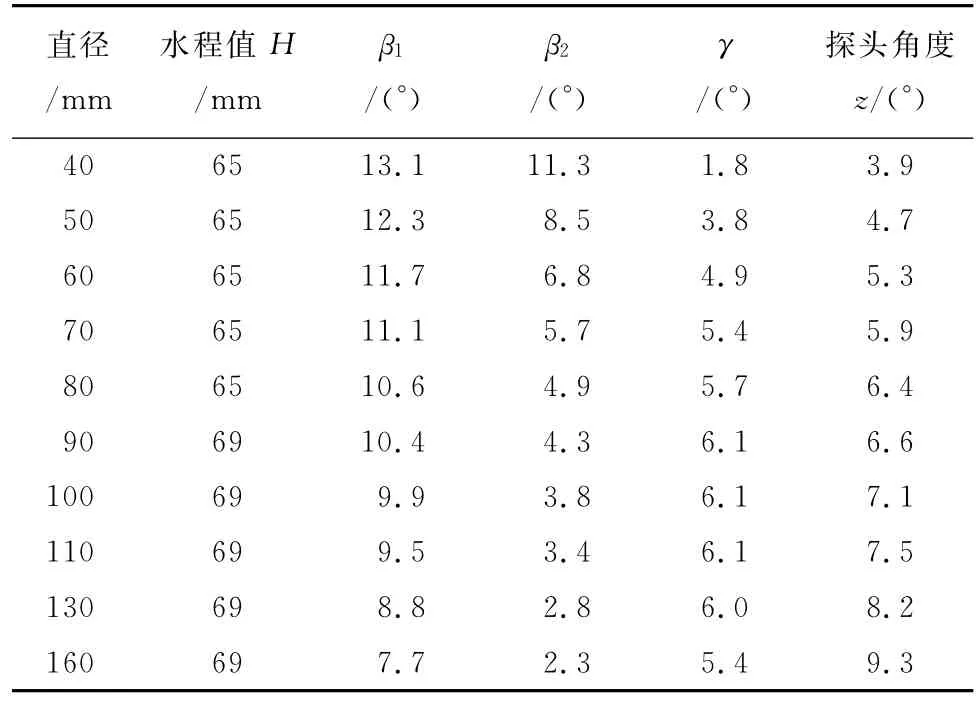

表2 探头角度计算数据

由表2可知,γ∈[1.8°,6.1°],z∈[3.9°,9.3°],因此,得出两个结论:

(1)样棒插入到旋转体中时,样棒上人工近表面缺陷在圆周方向的位置要准确,根据表中计算,近表面缺陷要求放置在12点钟的位置。

(2)不同规格棒材,探头转动的角度在3.9°~9.3°。由探头与调节丝杆的螺纹配合可知,每旋转丝杆一周,探头转过角度在5°左右。因此,根据不同规格的棒材,可算得探头所需转动的圈数。

2.2 中心标高的影响

探头旋转体内部装有四个导套,以保证棒材从旋转体中心穿过,并起到保护探头的作用。导套的轴向位置固定,每个规格的棒材,其导套内孔的上、下偏差U,L与棒材公称直径上偏差EI的关系为:U=EI+0.2,L=EI+0.1。

旋转体插入静态样棒时,样棒由导套支撑,样棒中心标高与旋转体中心标高(即导套中心)有一定的偏差,样棒实际直径越小,这种偏差就越大。表3是按照GB/T 702—2004《圆钢直径尺寸偏差》标准Ⅱ组精度轧制的棒材。由表中可以看出,其产生的最大中心偏差均比缺陷孔的直径大,对样棒校准会产生很大的误差。

表3 最大中心偏差计算数据

另外,平台辊道V型面的磨损、平台高度调节丝杆的磨损均会对中心标高产生偏差,因此,在校准动态样棒时需要注意:

(1)微调超声波平台高度,探头处于上下位置的水程值偏差不得超过0.5mm。

(2)微调探头角度,包括直探头,使缺陷回波达到最高。

2.3 样棒质量的影响

为使样棒的声学性能与生产棒材相同,其材质选择来自同样工艺流程的轧制棒材。由于样棒与生产棒的表面粗糙度、材质相同,在使用样棒时就无需再进行增益值修正,但粗糙的表面带来的噪声信号给样棒校准制造了困难。因此,缺陷孔的加工质量至关重要。一般来说,缺陷孔的形状、尺寸、取向、表面状态、在样棒中的埋藏深度等均会对样棒校准产生影响[2]。

(1)探头声束垂直缺陷孔表面时缺陷回波最高。ROB 250VIS超声波探伤仪探头是并行排列的,与旋转体中心平行。为保证入射声束垂直,缺陷孔的轴线必须精确地与样棒轴线平行,偏差不得大于0.5mm。

(2)表面粗糙的缺陷孔,当声束垂直入射时,声波会被杂乱反射,降低缺陷波波高,因此,加工的缺陷孔的孔壁及端面的表面粗糙度不得大于15μm。

(3)由图3中ΔAO′B的几何关系可知,缺陷孔在声束传输线上的位置。当静态样棒与动态样棒上缺陷孔的埋藏深度不同时,会给样棒校准带来困难,甚至会在生产中造成漏检事故。

(4)ROB 250VIS超声波探伤仪的探头尺寸为12mm×12mm,四个探头并行排列长度为48mm,缺陷长度为15mm,因此,最多只有2个相邻的探头能得到比较高的缺陷回波。如果样棒内部人工缺陷附近有自然缺陷,将使多于2个探头得到比较高的缺陷回波,会给缺陷识别造成相当大的困难。因此,加工样棒的来料必须经过严格的超声检测,在人工缺陷左右50mm以内确保无任何自然缺陷。

所以,制作样棒要采用合理的机加工工艺,其原材料尺寸、弯曲度、表面质量、内部质量等均需符合样棒制作要求。

3 结论

样棒校准受探头角度、样棒质量、中心标高、参数设置、耦合水纯净度、环境噪声等诸多因素影响。因此,有效识别影响样棒校准的关键因素,提高操作人员的操作水平,将大幅度提高校准精度和速度。

[1]夏纪真.超声波无损检测技术[M].广州:广东科技出版社,2009.

[2]中国机械工程学会无损检测分会.超声波检测[M].北京:机械工业出版社,2008.