从外贸航空发动机零部件的荧光检测要求浅析荧光检测时规范与工艺控制的重要性

刘素平

(四川成发航空科技股份有限公司,成都 610503)

荧光渗透检测是国际上用于航空发动机零件表面缺陷检测的一种重要方法。由于荧光渗透检测工艺规范的合理性与关键工艺的控制直接影响其检测结果与检测可靠性,因此,世界上著名航空发动机公司,如RR(英国罗尔斯罗伊斯公司)、GEPS(美国通用动力公司)、GEAE(美国通用航空发动机制造公司)近年来都在不断更新其荧光检测方法规范,以符合 NADCAP(National Aerospace and Defense Contractors Accreditation Program—美国国家宇航与国防签约认证项目)AC7114/1审核清单的要求。各公司荧光检测系统的要求不但特点突出,适用性强,而且在工艺操作控制、荧光检测材料选用及系统灵敏度及工艺性能的质量控制方面各有特色。笔者通过总结对比,分析各公司要求的特点与关键工艺,为国内提高渗透检验系统的可靠性和稳定性、优化荧光渗透检测规范提供帮助。

1 荧光渗透检测前零件的预清洗

1.1 预清洗的重要性

1.1.1 问题的提出

在渗透检验过程中常常会忽略零件表面的清洁状况,而采用最简单的擦拭方法对零件表面进行预处理,造成在渗透工位出现渗透液局部不润湿或完全不润湿零件表面的情况[1],其结果势必造成荧光渗透检验的误判甚至漏检。类似预清洗不合格的情况频频在客户NDT代表审核供应商现场时被发现,从而被迫停产整顿,严重影响生产进度。所以严格控制荧光检测前零件预清洗非常有必要。

1.1.2 清洗的目的

零件预清洗的目的是使零件表面及表面开口性不连续内清洁干燥且没有可能阻碍渗透液进入不连续而形成不良背景的各种残留物,它是检验结果可靠与否的保证。若污染物堵塞缺陷,就有可能降低显示的亮度、颜色或形成干扰背景,产生虚假显示或掩盖相关显示,甚至污染渗透剂槽液[2]。

1.1.3 清洗效果对渗透检验工艺的影响

毛细作用是渗透检验的理论基础,而产生毛细作用的两个重要指标是液体的表面张力及润湿能力。润湿能力是确定渗透剂是否具有好的渗透性能从而产生毛细作用的必不可少的要素。渗透剂对零件表面或对缺陷的润湿能力是用接触角来表示,接触角是受液体与液体之间的分子引力和液体与固体之间的分子引力大小来决定的,前者为液体间的内聚力,后者为液体和固体间的附着力[3]。只有当液体和固体间的附着力大于液体分子间的内聚力时,液体才会沿固体表面扩散开来,发生润湿现象。也只有发生了润湿现象,将零件表面润湿,渗透剂才能渗入到表面不连续开口缺陷中去。所以零件的清洗效果直接影响渗透剂的润湿性能。

1.2 清洗工艺方法

表1列出了RR,GEPS和GEAE目前采用的荧光渗透检测预清洗工艺及其特点。

1.2.1 RR公司清洗工艺特点

(1)零件浸没在符合RPS461水基清洗溶剂中10~15min后,需用去离子水充分漂洗零件以去除附着在零件的清洗剂 。由于去离子水无任何水质污染产生,故充分漂洗后可防止清洗液残留在零件表面,从而避免在后续检验时形成不良背景。

(2)水膜试验方法为:将充分漂洗后的零件完全浸没至去离子水槽中,然后慢慢将零件从水中取出,1min内持续观察水膜应连续无破裂。如果水膜完全连续则零件清洗干净,如有局部水膜断开的情况则水膜断开处未清洗干净,需重新进行清洗。

(3)由于残留在零件表面的水分会大大降低检验灵敏度且污染渗透液,所以RR规范要求零件清洗后必需送烘干箱内干燥,在120℃温度下持续干燥1h,然后在室温下冷却到手可以触摸的温度。

可见,按RR公司RPS461规范严格清洗后的零件,能很好地润湿零件表面,为下一工序荧光液的渗透做好充分的准备,也为最终检验提供了最优的背景,大大提高了产品检测的可靠性。该方法对零件、操作者、环境均无危害,可代替三氯乙烯蒸汽除油,克服了三氯乙烯蒸汽除油对环境的污染。

1.2.2 GEPS公司清洗工艺特点

GEPS公司针对具体被检零件制定相应的清洗工艺,例如,对燃气轮机叶片采用超声波清洗,超声波清洗的基本原理是以每秒2.5万次的振动在液体中产生空化作用,这种空化作用是由于液体在超声波的作用下形成空化泡,在空化泡消失时有很大的冲击力,当被清洗物受到这个力的冲击时,粘附在物体中的各类污物就被剥落,从而达到清洗目的,该方法对几何形状较简单的叶片,清洗效果更为明显。由于GE燃机叶片表面光洁度好且批次多、数量大,超声波清洗剂酒精在零件清洗后挥发快,所以更加适合采用超声波清洗,即节约时间又降低成本,且满足了规范要求。超声波清洗之后的最终清洗效果验证方法是GEPS工艺的另一特点。它是采用被油垢污染的瓷环,用酒精清洗剂在超声波清洗机中清洗20min后,检查瓷环表面是否已清洁、无污染来验证,这个验证需每周进行一次,并记录清洗结果。

表1 RR,GEPS,GEAE预清洗工艺及其特点

1.2.3 GEAE公司清洗工艺及其特点

GEAE公司的零件荧光渗透前的清洗要求介于RR与GEPS之间,对常规材料无专用清洗规范要求。针对不同的材料可使用不同的清洗方式,如对焊接后的零件,允许直接采用酒精溶剂清洗焊缝表面,而对钛合金材料机加后荧光前的清洗则需采用专用的化学腐蚀方法,也就是采用一定比例的硝酸和氢氟酸溶液,时间不超过5min,在15.6~35℃温度下去除掉一定量的有可能遮避表面的软金属来达到清洗的目的。

综上所述,如果检验人员严格按不同的清洗工艺要求对零件进行清洗并对清洗过程进行监控就会发现,各公司对整个清洗过程的控制各有所长,各有优势,针对不同零件采用恰当的清洗工艺是最佳的选择。

2 荧光渗透工艺

2.1 后乳化的影响

后乳化荧光渗透检测方法是航空零件及航空关键件如涡轮叶片、涡轮盘等检验的一种高灵敏度方法,在整个后乳化荧光渗透检验工艺中乳化浓度和乳化时间的控制非常严格。

2.1.1 乳化剂的浓度对乳化工艺的影响

在后乳化型荧光渗透剂中,由于渗透剂本身不含乳化剂,所以在后乳化工艺中增加了一个乳化过程。乳化的目的是去除零件表面多余的渗透剂而使缺陷中的渗透液不被洗掉。所以乳化剂浓度的控制对渗透剂的清洗至关重要。亲水型乳化剂的粘度一般比较高,通常都是用水稀释后再使用。稀释后的乳化剂浓度愈高,乳化能力愈强,乳化速度较快,因而乳化时间较难控制[4]。所以要严禁零件被过乳化,为此可在清洗槽上方配备黑光灯,以避免零件过洗。为了很好地控制乳化浓度,需要通过试验得出所配制乳化剂浓度与折射仪刻度关系曲线,如图1所示。试验方法为:取纯净水配制5份,配成浓度分别为5%,10%,15%,20%和25%的美国磁通公司ZR-10B乳化剂,然后用折射仪测定这些样品的折射率,并绘制出折射率对应于乳化剂浓度的校验曲线图,以供渗透检测现场掌握所配制的乳化剂达到最佳清洗效果时的浓度值。经过反复进行乳化剂去除性试验验证,乳化剂浓度规定在14%±3%时有最佳渗透剂去除效果。折射仪是用来测量乳化剂含水量的仪器,无论何时只要乳化剂的型号或批次有所改变,都需制作一个新的校验曲线图。2.1.2 乳化时间对乳化工艺的影响

图1 乳化ZR-10B浓度与折射仪刻度关系

对于表面光洁度高极易造成过洗的零件,如GEPS叶片,为使乳化均匀,应将零件完全浸在乳化剂中,而不允许采用刷涂的方法施加乳化剂,因为刷涂法会造成乳化不均匀,乳化时间也无法精确控制。如GEPS公司用于检测后乳化系统灵敏度的不锈钢镜面试片,试片在乳化剂中乳化的时间需控制在10±5s,清洗时间控制在25±5s时,才能清晰地显示试片上所有横向裂纹。所以说乳化及清洗时间的确定是根据零件表面清洁度、形状、清洗零件数量不同而变化的。在保证清洗效果的前提下,乳化时间越短越好。

2.2 渗透工艺特点分析

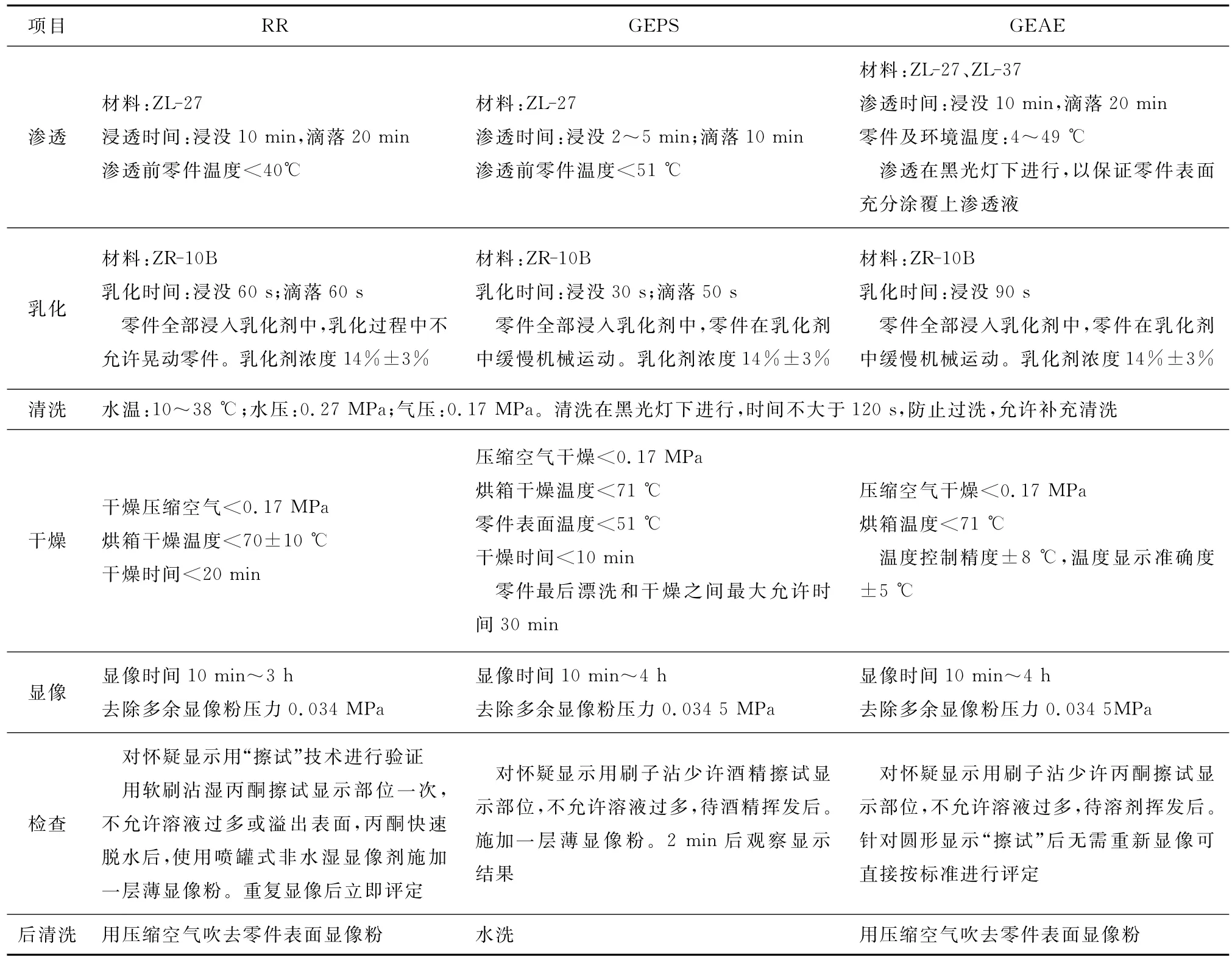

表2是RR,GEPS,GEAE目前采用的荧光渗透工艺及其对比。尽管各家的渗透和乳化工艺有所不同,但清洗工艺基本相同。

(1)GEPS公司特别强调零件干燥后表面温度不能超过51℃。因为如果干燥时间过长,零件温度过高就会导致渗透液汽化,从而引起荧光显示衰减,造成检测灵敏度下降。所以为了避免零件在烘箱放置时间超出表面干燥的必要时间,笔者在实际应用中,通过试验在GE零件荧光检测现场配备表面温度仪,用于实时监控烘箱中零件的温度,并通过调整零件在烘箱中的干燥时间及调整烘箱的预设温度及数量来达到控制零件表面温度不超过51℃的要求。对叶片的渗透检测应用效果表明,干燥时间必须控制在10min之内。

(2)RR公司在整个渗透检验过程中特别强调清洗用水清洁度的问题,目的是避免由于水污染而干扰显示的评定。另一方面RR公司在对怀疑显示用“擦试”技术进行验证也很有特点。“擦试”选用的溶剂丙酮比酒精有更好的挥发性,能使显示的复现性更好。“擦试”用直径不超过4mm软刷,而且使用喷罐式非水湿显像剂施加一层薄而均匀的显像剂比在零件上喷撒干粉显像剂可操作性强。

表2 RR,GEPS,GEAE公司荧光渗透工艺对比

(3)GEAE公司渗透工艺要求在黑光灯下施加渗透剂,以避免个别区域未涂覆上渗透剂。在检验过程中规定了目视不能达到区域的检验方法,如对于长径比>3的零件,要求零件内表面检查借助反光镜或内窥镜完成,建议视力与零件表面成垂直或与表面法线成<45°时是最佳检验位置。GEAE对显示评定所使用的塞尺,也因其柔性和可紧贴显示表面,可准确地评定显示尺寸从而得到同行的认可。对线性显示和圆形显示评定特点是:对于线性显示“擦试”后必须进行重新显像且重新显像的时间与第一次显像时间相同,对于圆形显示“擦试”后则无需重新显像可直接按标准进行评定。

3 荧光渗透检测系统综合性能控制

荧光渗透检验系统综合性能直接影响检测结果,当PSM-5试板的灵敏度显示不合格且造成漏检时,荧光渗透线必须全线停产,立即查找产生原因,制定相应的预防措施,并要求所有FPI检测人员重新培训,重新考试后才能上岗。可见灵敏度试板对系统综合性能影响非常重要,是保证系统正常运行的必不可少的前提条件。RR,GEPS,GEAE对荧光渗透检测系统各关键要素的综合性能制定了严格的要求和细致的技术指标校验要求,如RR公司FPI系统校验项目及要求为:

(1)每班校验项目:采用灵敏度试板SHERWIN PSM-5,渗透剂牌号为ZL-60D时,显示点数为4,牌号为ZL-27时,显示点数为5;水温10~38℃,水压0.17MPa,气压0.17MPa;气管清洁度为将压缩空气吹到距离为75cm过滤白纸上以检查管路清洁度;设备的槽液应保持在规定水平面;紫外灯泡应完好。

(2)每周校验项目:干粉显像剂在直径为10cm范围内荧光亮点<10个且保持干燥、松散;乳化剂浓度14%±3%;荧光液要求的对比试验亮度变化不明显。

(3)每月校验项目:紫外线强度>1200uw/cm2;环境白光强度<5lux;含水量<5%。

(4)每季校验项目:荧光液发光强度要求为使用过的荧光液与未使用过荧光液强度误差<10%。

GEPS公司FPI系统校验项目及要求为:

(1)每班校验项目:采用灵敏度试板TAM146040时,渗透剂牌号为ZL-67时,显示点数为5,牌号为ZL-27时,显示点数为5;水温10~38℃,水压0.27MPa,空压0.17MPa;干粉显像剂状态为在直径为10cm范围内荧光亮点小于10个且保持干燥、松散;渗透剂无污染;紫外灯强度>1200uw/cm2;环境白光强度<20lux。

(2)每周校验项目:乳化剂浓度<18%±2%。

(3)每月校验项目:荧光液含水量<5%;零件表面干燥温度<51℃。

GEAE公司FPI系统校验项目及要求为:

(1)每班校验项目:系统灵敏度在渗透剂牌号为ZL-67时,显示点数为5;牌号为ZL-27时,显示点数为5;牌号为ZL-37时,显示点数为5;水温10~38℃,水压0.27MPa,气压0.17MPa;紫外灯泡应完好无损坏;黑光灯白光发射强度<20lux;黑光强度>1200μw/cm2;干粉显像时,在直径为10cm范围内荧光亮点<10个且保持干燥、松散。

(2)每周校验项目:亲水性乳化剂浓度14%±3%;检验区域清洁度应无污染;环境白光<20lux。

(3)每月校验项目:水洗型荧光液含水量<5%;渗透剂去除性良好;乳化剂去除性良好;渗透剂灵敏度为试板各点显示误差<±30%。

(4)每季校验项目:荧光液发光强度为使用过的荧光液与未使用过荧光液强度误差90%~110%范围内。

从以上内容可以看出:GEAE对系统的性能控制要求项目最全面也最严格,它的最大特点在于,在最初建立GEAE FPI系统时,为了得到最佳的PSM-5灵敏度试板的显示,需采用未使用过的渗透剂、乳化剂和显像剂,通过选择最佳的试验参数,得到满意的工作试板1∶1的原始数码照片,以供检测现场每工作班进行比较时使用。从GEAE规范中还可以看出,GEAE在PSM-5灵敏度试板裂纹显示的点数上要求也很科学。如无论采用何种牌号、何种灵敏度的荧光液,只要在建立最初的BASE LINE时,试板裂纹显示是几个点,今后每工作班的试板显示就与之进行比较,而不是机械地按荧光液的灵敏度等级来确定试板应有几个点的标准裂纹显示。另一方面,在监控试板各点裂纹显示尺寸变化的每月灵敏度降级校验中,需使用新的荧光液、乳化剂(如果使用)和显像剂及建立最初的BASE LINE时使用的工艺参数进行校验。若发现有哪一点显示超过标准值的±30% 则该试板需进行更换。因为造成裂纹显示尺寸变化的原因要么是缺陷被堵塞,使得显示尺寸变小(可以通过超声波清洗恢复显示尺寸);要么就是由于试板灵敏度下降,裂纹显示扩展而引起尺寸变大。所以一旦发现试板各点尺寸误差超过±30%,该试板应立刻从现场撤走。

4 结语

(1)制定合理的荧光渗透检测工艺参数及工艺对航空发动机零件的检测非常重要,通常需要结合被检测零件的特点和检测要求。从RR,GEPS,GEAE对零件预清洗、影响后乳化渗透工艺的因素及综合系统性能试验要求对比中,可以看出RR公司的预清洗工艺是最佳的清洗方法,值得参考。

(2)荧光渗透检测工艺参数及工艺的控制对航空发动机零件的检测同样非常重要,在这方面,GEAE公司在FPI质量控制方面要求最严谨,系统性最强,最有利于现场的监控。

(3)在多年与RR,GEPS,GEAE公司合作中,我们深深地体会到,检测人员的责任心和专业技能至关重要,检测人员的素质高低,理解客户规范要求的水平高低,体现了一个企业是否达到了满足外贸航空零件国际市场需要的能力,与企业持续发展的生命力息息相关。

[1]美国无损检测学会.美国无损检测手册(渗透卷)[M].上海:世界图书出版社,1994.

[2]董德玉.渗透检测[M].南昌:南昌航空工业学院,1988.

[3]国防科技工业无损检测人员资格鉴定与认证培训教材编审委员会.国防科技工业无损检测人员资格鉴定与认证培训教材 渗透检测[M].北京:机械工业出版社,2004.

[4]张天胜.表面活性应用技术[M].北京:化学工业出版社,2001.