三甘醇脱水装置的节能设计

王文武 李永生 郭亚红 许雅勿

1.中国石油大学(华东),山东 青岛 266555 2.西安长庆科技工程有限责任公司,陕西 西安 710018 3.北方光电股份有限公司,陕西 西安 710043

0 前言

从地层中采出的天然气以及脱硫后的净化天然气一般都含有饱和水蒸气,水蒸气限制了输气管道对其它有效成份的输送能力,降低了天然气的热值。当输气管道的压力和环境温度变化时,还可能引起天然气中饱和水蒸气析出,冷凝成游离水,这些游离水形成的天然气水合物会增加输气压降,影响仪表和阀门的正常运行,严重时会堵塞管道,影响下游的稳定供气。此外,在输送含有酸性组分的天然气时,游离水会加速对管道、阀门的腐蚀,缩短工作寿命。综上所述,天然气进行脱水处理后,达到规定的含水指标才能进入管道输送。

目前,常用的脱水处理方法有三甘醇吸收法和固体吸附剂法两种。综合考虑建设成本、运行可靠性、露点降要求、脱水剂耗量及市场价格等因素,国内气田站场大多采用三甘醇吸收法来脱水。三甘醇吸收法与固体吸附剂法相比还具有压降较小、可连续操作、脱水剂补充容易等优点。

1 三甘醇吸收法脱水工艺流程简介

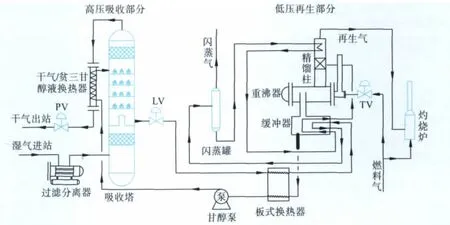

图 1 为三甘醇脱水装置的工艺流程[1~3],包括高压吸收和低压再生两部分。因为进入吸收塔的天然气不允许含有游离液体(水与液烃)、化学剂、压缩机润滑油及泥沙等物,所以湿天然气进站后,先经过滤分离器除去游离液体和固体杂质,然后才能进入吸收塔。图1的吸收塔为圆泡帽结构的板式塔,湿天然气从吸收塔的底部进入,经下部的丝网捕雾器初过滤,然后沿升气帽上升,向上通过各层塔盘,与向下流过各层塔盘的三甘醇溶液逆向接触,气体中的水蒸气被三甘醇溶液充分吸收,变为含水量符合要求的干天然气。吸收塔顶部有丝网除沫器,用来脱除干气中携带的三甘醇液滴,减少三甘醇的损失;离开吸收塔的干气经过干气/贫三甘醇溶液换热器,与即将进吸收塔的贫三甘醇溶液换热后,进入到外输管道中。

吸水后的三甘醇溶液变成含水的三甘醇富液,从吸收塔底部的集油箱流出,进入低压再生部分。在低压再生过程中,三甘醇富液经过滤器除去气体带入的固体杂质,经闪蒸罐分离出被三甘醇溶液吸收的烃类气体,经加热过程脱除溶液吸收的水气,重新变为可利用的贫三甘醇溶液。经循环泵回流到吸收塔内完成对天然气的再次脱水过程。

高压吸收部分的关键设备是吸收塔。吸收塔的吸收单元有圆泡帽塔盘、浮阀塔盘、斜孔塔盘、整装或分块式填料等多种形式,根据天然气处理量的大小、来气压力的高低、露点降要求等选择一种或两种组合的吸收单元,来达到理想的脱水效果。

低压再生部分的主要设备是重沸器,是四合一的组合装置,三甘醇溶液的再生是在重沸器的加热罐和富液精馏柱中完成的。该部分还包括溶液过滤、缓冲、气体闪蒸以及尾气处理设备,如过滤器、缓冲罐、凝液罐、闪蒸罐、灼烧炉等,根据具体的工艺流程及三甘醇再生深度要求采用的设备略有不同。

图1 三甘醇脱水装置工艺流程

2 高压吸收部分的节能设计

吸收塔是整个脱水装置的核心设备,整个天然气脱水过程在该设备中完成。吸收塔的吸收单元有多种形式,圆泡帽结构的板式塔盘应用最广泛,因为圆泡帽塔盘适用于多数的粘性液体和低气液比的场合[4~6];有时根据工艺需要,也采用规整填料[7]或其它形式的塔盘作为吸收单元。采用填料结构可以使吸收塔的高度降低25%,减少了尺寸和重量,但填料塔有时拦液严重,容易引起液泛。

进料天然气温度一般为27~38℃,为保证最佳脱水效果,三甘醇溶液的进塔温度应控制在35~46℃,因为温度过低会使三甘醇溶液的粘度增加,起泡增多,塔盘的效率降低,三甘醇损失增加;吸收温度高过43℃,进料气中水气含量太高,三甘醇的脱水能力会显著下降。由于低压再生部分来的贫三甘醇溶液温度较高,为更好控制其进塔的温度,从节能方面考虑,需要对进塔贫三甘醇溶液进行换热。

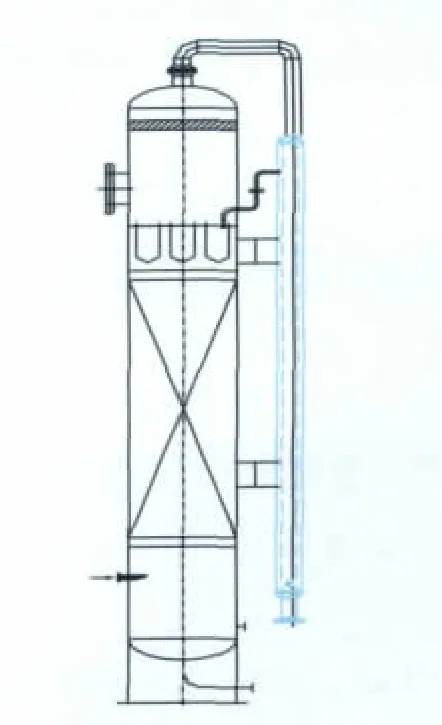

图2 带套管式换热器的吸收塔

在三甘醇脱水装置的研发中,最初采用的是吸收塔外面带单程的套管式换热器结构,对进吸收塔的贫三甘醇溶液进行换热,见图2。这种套管式的换热器,根据三甘醇溶液和天然气的流动路径不同,试验了两种结构形式:第一种是天然气走管程,三甘醇溶液走壳程。外输天然气自上而下沿管程流动,三甘醇溶液沿壳程自下而上逆向流动,利用外输天然气来降低进塔贫三甘醇溶液的温度。因三甘醇溶液的行程短,管壁较厚,换热效率低,故溶液温降有限,换热不均,效果不佳。第二种是三甘醇溶液走管程。三甘醇溶液浸泡在温度较低的壳程天然气中,降温效果明显,但制造困难,焊接要求高。因管程(即输送三甘醇溶液的管道)直径小,换热面积有限;同时管程的无支撑间距较大,当三甘醇溶液快速流动时,易发生颤动,存在焊缝产生疲劳破坏等安全隐患。为更好控制三甘醇溶液的进塔温度,经多次结构优化,选择采用带列管式换热器的吸收塔结构,见图3。这种结构,天然气走管程,三甘醇溶液走壳程。设有折流板,可增加三甘醇溶液的行程,使溶液和气体换热充分;同时,因有多个换热管,把换热元件由1个增加为多个,分别进行热交换,换热面积大大增加,可更好地控制进塔贫三甘醇溶液的温度。三种形式换热器的优缺点比较见表1。

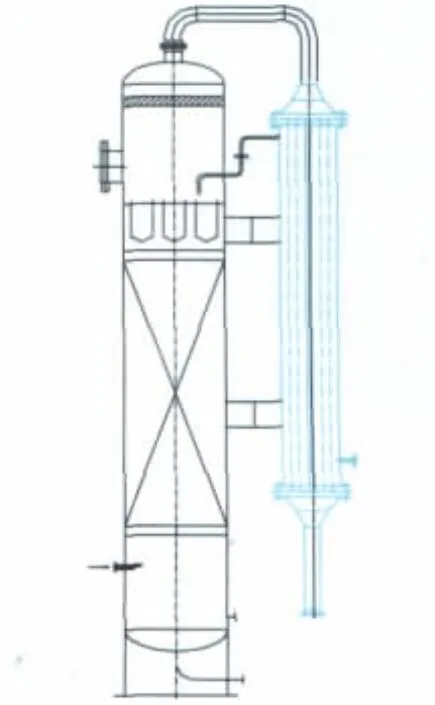

图3 带列管式换热器的吸收塔

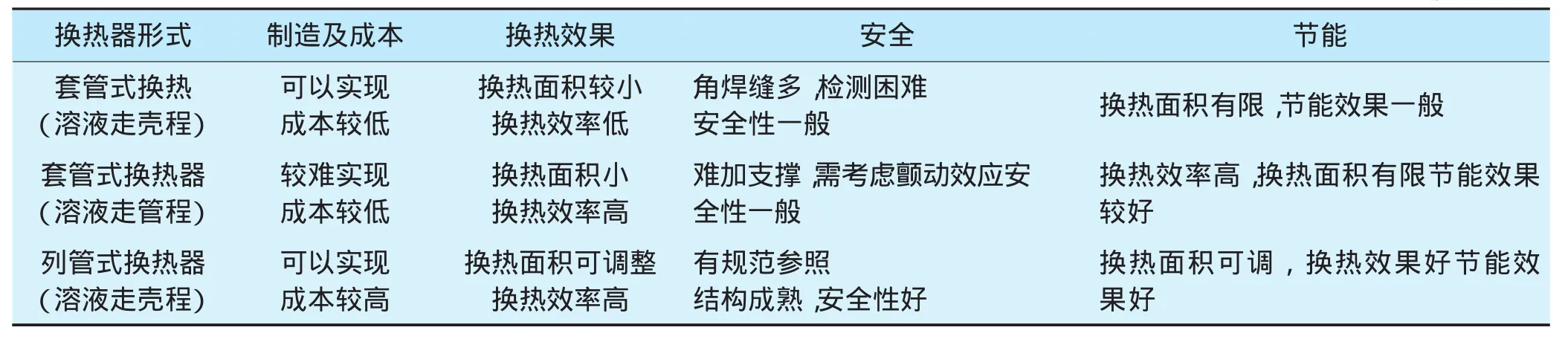

表1 三种形式换热器的优缺点比较

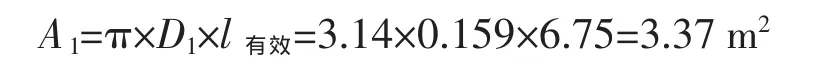

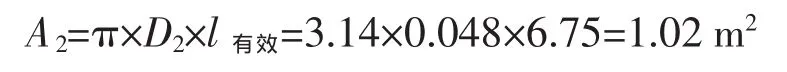

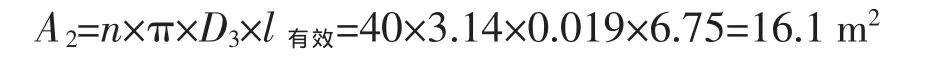

以处理量为100×104m3/d的天然气三甘醇脱水装置为例:吸收塔为Φ1 000mm,高度10 000mm,天然气出口为Φ159×12接管,采用单程套管换热器时,外套管为Φ273×12,长度6 950mm,三甘醇输送管道为Φ48×6,有效换热长度为6 750mm;用列管式换热器时,换热管为Φ19×2,正三角形对中布管,管心距25mm。

采用溶液走壳程的套管式换热器结构时,换热面积A1:

采用溶液走管程的套管式换热器结构时,换热面积A2:

采用列管式换热器结构时,换热面积A3(在实际布管范围Φ233内可布Φ19×2的换热管数n为40根):

从上面计算可看出,在同样参数下,列管式换热器的换热面积比单程的套管式换热器的换热面积大,故换热效果更好,可以有效调控好贫三甘醇溶液的进塔温度,达到理想的脱水效果。因列管式换热器的效率最高,采用列管式换热器后,三甘醇脱水装置的节能效果最佳。

3 低压再生部分的节能设计

低压再生部分关键设备是重沸器,作用是提供热量将三甘醇中吸收的水分汽化,然后从富液精馏柱顶排空,此外,重沸器还提供回流热负荷以及补充散热损失。重沸器是整个脱水装置中最大的耗能设备,它的节能设计对降低整套装置的能耗具有重要意义。

重沸器是个四合一组合装置,包含加热罐、富液精馏柱、贫液精馏柱、缓冲罐。加热罐利用U形火管对三甘醇加热,使水汽化,变成不含水的贫三甘醇溶液;富液精馏柱用于三甘醇溶液的再生提浓;贫液精馏柱、加热罐与缓冲罐间的溢流管,可以使汽提气量减少,提高贫三甘醇溶液的浓度;缓冲罐则作为贫三甘醇溶液进泵前的临时储存设备。

3.1 富液精馏柱

富液精馏柱安装在加热罐的顶部,精馏柱内填充有1.2~1.5m高的散装鲍尔环填料,可以增加水蒸气的行程,拦截掉大部分水蒸气携带的三甘醇液滴。在富液精馏柱的中上部装有一组换热盘管,可以对吸收塔返回的三甘醇溶液进行预热,同时使部分水蒸气冷凝回流,也使富液精馏柱塔顶温度得到控制,减少三甘醇溶液的损失。

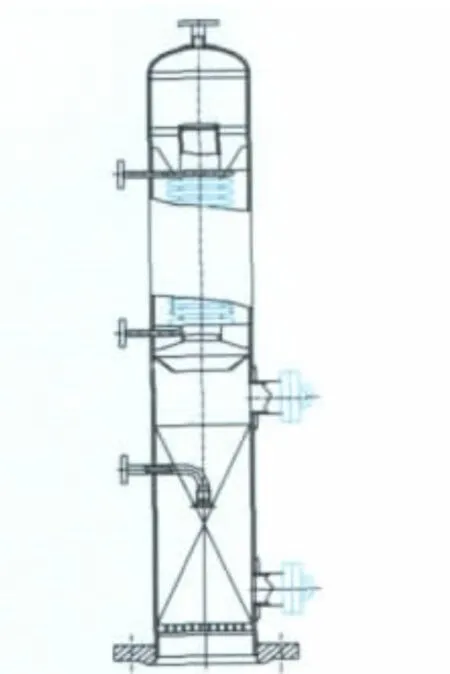

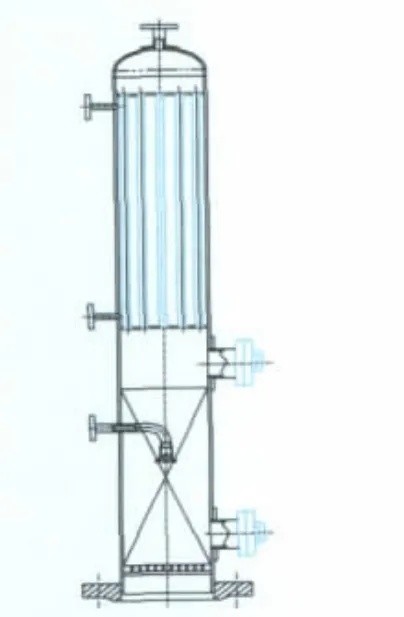

在设计初期采用盘管结构,见图4。经现场运行测试,天气温度较低时,富液精馏柱顶部常有大量蒸汽出现,三甘醇损失量大,影响站场的生产安全。主要原因是三甘醇溶液行程短,换热面积有限,换热盘管制造、安装难度大,运输过程中易振动损坏,影响了最终的换热效果。为解决这个问题,从两方面入手:一是换热管结构改盘管式为列管式,见图5。提高了换热效率,改善了换热效果,使富液精馏柱顶部的温度得到合理控制;二是针对站区的安全生产和环保要求,在富液精馏柱顶增设了可调式蒸汽排放装置(获实用新型专利:ZL 201120059953.7),控制蒸汽排放速度,减少蒸汽排放量,使大部分冷凝回流,进入凝液罐,达到节能环保目的。

图4 富液精馏柱 (换热结构为盘管)

图5 改进的富液精馏柱 (换热结构为列管)

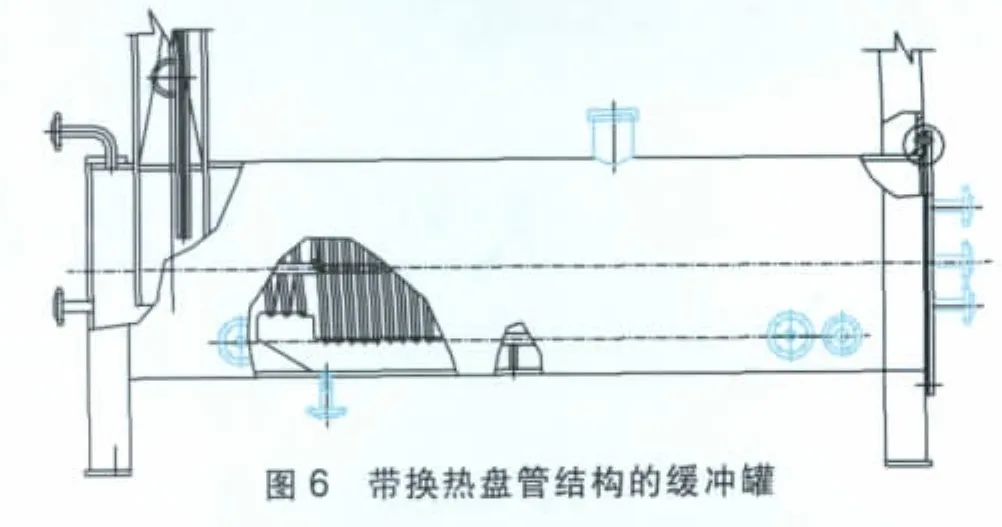

3.2 缓冲罐中的换热盘管

三甘醇溶液在加热罐内被加热脱除水蒸气后进入缓冲罐。刚从加热罐中溢流下来的贫三甘醇溶液温度较高,只有温度降到预定范围,才能经循环泵进入吸收塔。这是因为溶液温度过高,不仅影响脱水效果,对循环泵密封要求也大大提高,还会影响工作寿命。而从吸收塔返回的富三甘醇溶液温度较低,若直接进入加热罐,提升温差大,会需要较大的火管面积。为节约能量,降低三甘醇脱水装置的耗能量,可以利用贫三甘醇溶液来提高富三甘醇溶液的温度,避免加热罐火管面积过大。三甘醇富液一般通过换热盘管与缓冲罐中的贫三甘醇溶液换热,故在缓冲罐内部设置了螺旋型的换热盘管,见图6。但由于换热盘管受缓冲罐筒体长度的限制,换热面积有限,有时还在缓冲罐筒体下面增加一排外置的散热片[8~9],以降低贫三甘醇溶液的温度。实践证明,这两种换热方式都不合理:前者换热盘管管径小、管壁厚,加工制造困难、会受热变形、不宜固定,同时因其本身属于高压管道,放置在设备的内部,发生泄漏时处理较为困难,不符合压力容器的安全要求;后者外挂散热片,虽降低了贫三甘醇溶液的温度,但浪费了大量的热能,存在安全隐患。

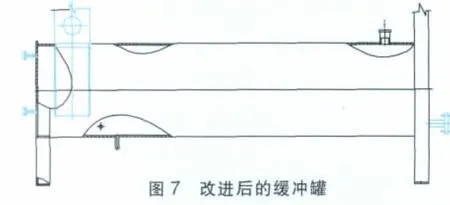

根据生产实践经验,对工艺流程进行了优化,增加了板式换热器(见图1),取消了原来的内置换热盘管结构。充分利用板式换热器换热效率高的特点,使三甘醇贫、富溶液在板式换热器中进行热量交换,取得良好的换热效果。结合贫三甘醇溶液进吸收塔前的列管式换热器,很好地控制了三甘醇溶液进塔温度,节省了大量能量,降低了三甘醇脱水装置的能耗量。因取消了内置换热盘管结构,还去除了为检修盘管设置的缓冲罐端部法兰盖(见图7),降低了设备制造难度,减少了设备的泄漏点,提高了设备的安全性。

4 其它的节能安全措施

为最大程度地节约能源,减少热量损失,提高换热效率,对加热罐筒体进行整体保温,对富液精馏柱筒体的下半段进行保温,给缓冲罐筒体增加隔热防护,使装置更加节能、安全。

5 结论

现场测试结果表明,通过三甘醇脱水装置的节能改进,装置的能耗降低约10%,三甘醇年消耗量节约8%以上,减少了安全隐患,具有良好的社会和经济效益。

[1]王遇冬.天然气处理与加工工艺[M].北京:石油工业出版社,1999,49-71.

[2]SY/T 0602-2005,甘醇型天然气脱水装置规范[S].

[3]何茂林,梁 政,李永生.天然气三甘醇脱水装置的国产化研究[J].钻采工艺,2007,30(4):102-104.

[4]刘家洪,杨晓秋,陈 明,等.高含硫天然气净化厂节能措施探讨[J].天然气与石油,2007,25(5):40-44.

[5]张艳玲,李明国,宋 伟,等.含硫天然气脱水装置腐蚀室内实验分析及措施探讨[J].天然气与石油,2009,27(1):36-40.

[6]张 兵,王柱祥,商恩霞.天然气脱水塔扩产改造过程中板式塔与填料塔的选型比较[J].现代化工,2010,30(增刊 1):43-47.

[7]桑 田.规整填料在天然气三甘醇吸收脱水中的应用[J].华北石油设计,1993,34(4):48-52.

[8]张书成,李亚萍,田建峰,等.进口天然气橇装式脱水装置运行评价及参数优化[J].天然气工业,2006,26(9):128-130.

[9]蒋 洪,杨昌平,朱 聪.天然气脱水装置工艺分析与改进[J].天然气化工,2009,34(6):49-53.