径流和轴流LNG潜液泵使用寿命研究

张兵强 孔 云 程 浩 陈乔丹 徐梦茹

1.西南石油大学,四川 成都 610500

2.中国石油西南油气田公司,四川 成都 610051

3.中国石油青海油田公司天然气开发公司,青海 格尔木 816000

4.中原石油勘探局工程建设总公司,河南 濮阳 457000

5.中国石油新疆油田公司油气储运分公司,新疆 克拉玛依 834000

0 前言

液化天然气作为一种优质洁净能源,在工业化的各个领域得到广泛的应用。随着人类对能源需求的日益增长,液化天然气技术已成为一门新兴的技术。液化天然气的转移、输送都离不开LNG泵,LNG泵作为液化天然气系统的关键设备,主要用于液化天然气的装卸、输送、增压等[1~3]。 液化天然气属于典型的低温、易燃、易爆物质,因此对LNG泵的要求极为苛刻,目前LNG潜液泵以安全高效、使用寿命长等优点得到了广泛使用[4~5]。但国内在该领域的研究尚处于起步阶段,目前使用的一些大型LNG潜液泵大多为进口。因此通过学习研究国外成熟的LNG潜液泵技术[6~7],经过消化吸收再创新来推进国内LNG潜液泵技术的发展具有现实意义。

1 实验方法

采用2个3级LNG潜液泵(一个轴向导叶,一个径向导叶)进行实验测试,通过测试径流和轴流LNG潜液泵的泵轴位移曲线以及两种形式LNG潜液泵的流量-压头曲线,研究两种形式导叶潜液泵的使用寿命和检修周期等问题,以便为液化天然气生产部门选择LNG潜液泵和制定检修周期提供理论依据。

1.1 LNG潜液泵泵轴位移轨迹测试

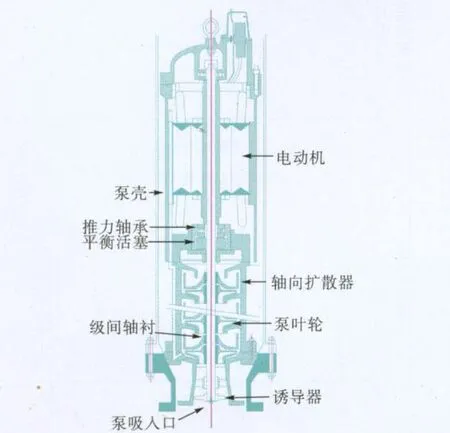

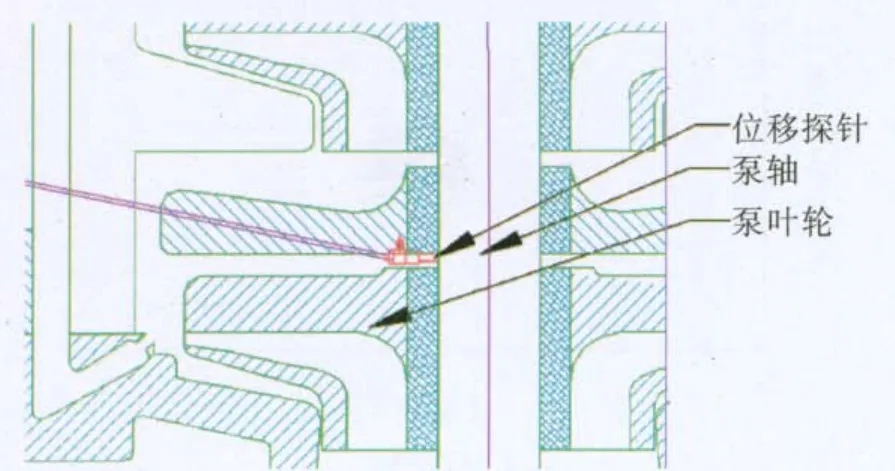

实验测试温度为LNG本身温度 (约-162℃),测试对象为3级LNG潜液泵,将实验测试的LNG潜液泵(见图1)放入LNG储罐泵井内,将2个微孔位移探针[8~10]以 90°的夹角安装在潜液泵泵轴附近,并连接到数据采集系统,然后启动LNG潜液泵,使测试流量从0m3/h变化到260m3/h,分别测出流量递增和递减情况下的流量-压头变化情况,测试数据记录间隔为10 m3/h。在每个记录点,将记录泵的出口压力、进口压力、输入电流、输入功率和电压、轴位移以及轴位移变化的数据。其中轴的位移轨迹由安装在轴附近的2个微孔位移探针测得,径流LGN潜液泵和轴流LNG潜液泵微孔位移探针的安装位置见图2、3,实验记录的流量-压头记录数据见表1,流量-压头特性曲线见图4、5。

1.2 LNG潜液泵轴衬疲劳磨损测试

在完成LNG潜液泵泵轴轨迹测试后,保持LNG潜液泵高效点30%流量下工作一段时间,评估泵在小流量情况下轴流LNG潜液泵和径流LNG潜液泵的使用寿命。实验主要测试LNG潜液泵在测试前后级间轴衬和轴之间的间隙变化量,以评估LNG潜液泵泵轴、轴承及轴衬使用寿命。

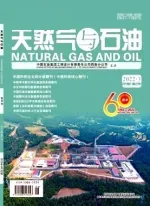

图1 轴流LNG潜液泵剖面

图2 径流LNG潜液泵位移探针安装示意

图3 轴流LNG潜液泵位移探针安装示意

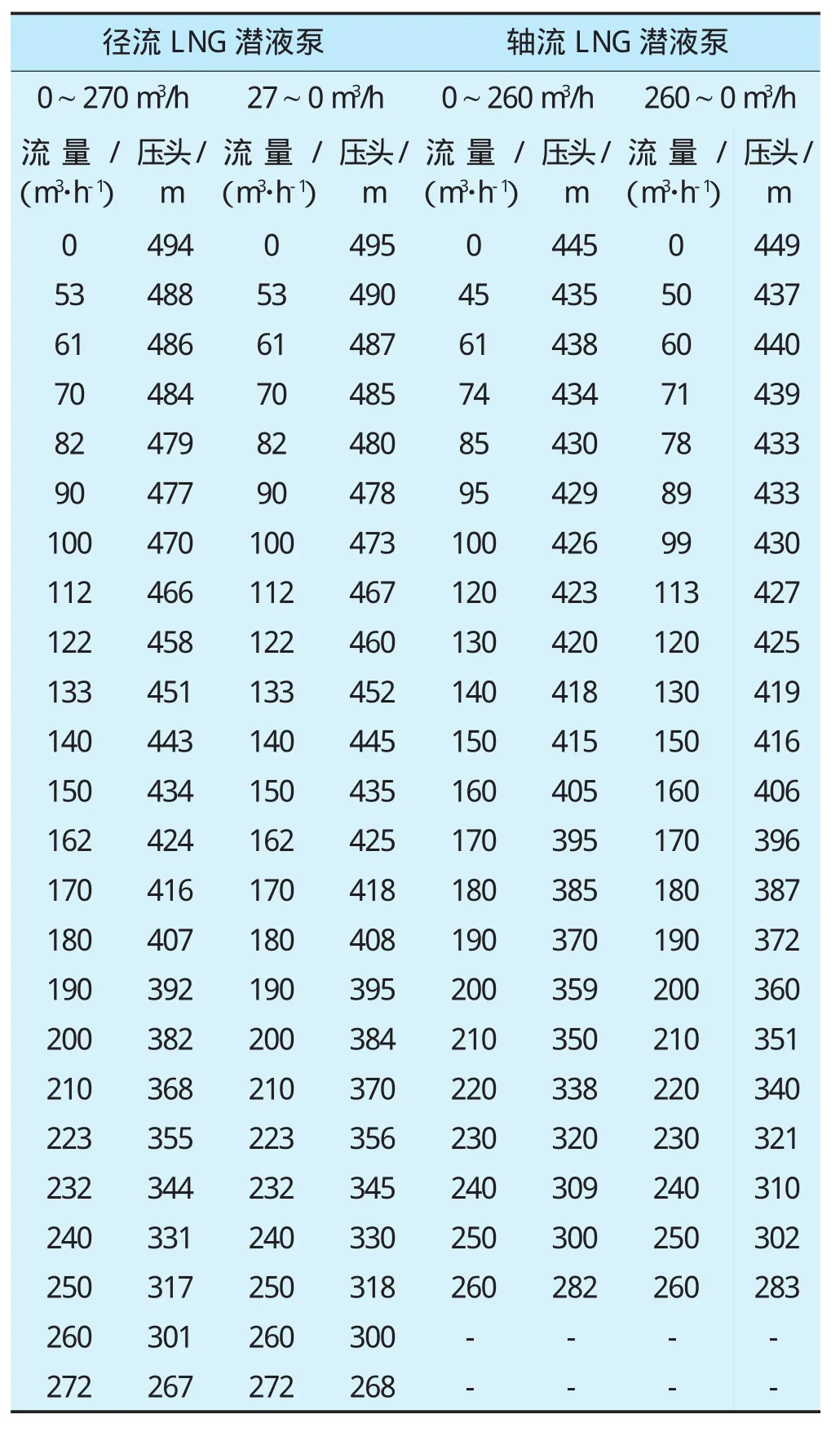

表1 径流和轴流LNG潜液泵流量-压头数据

2 实验结果分析

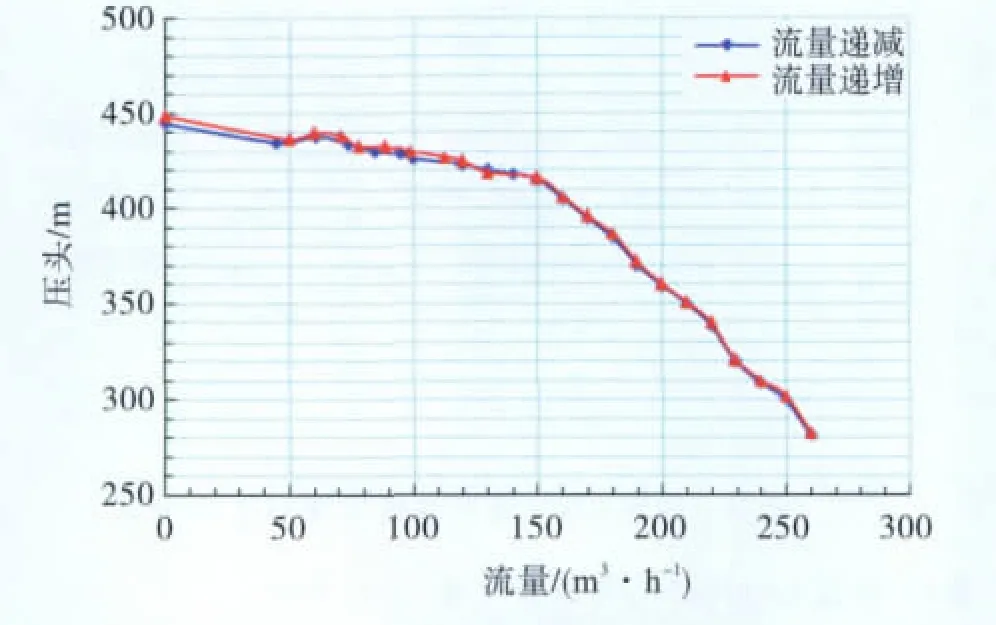

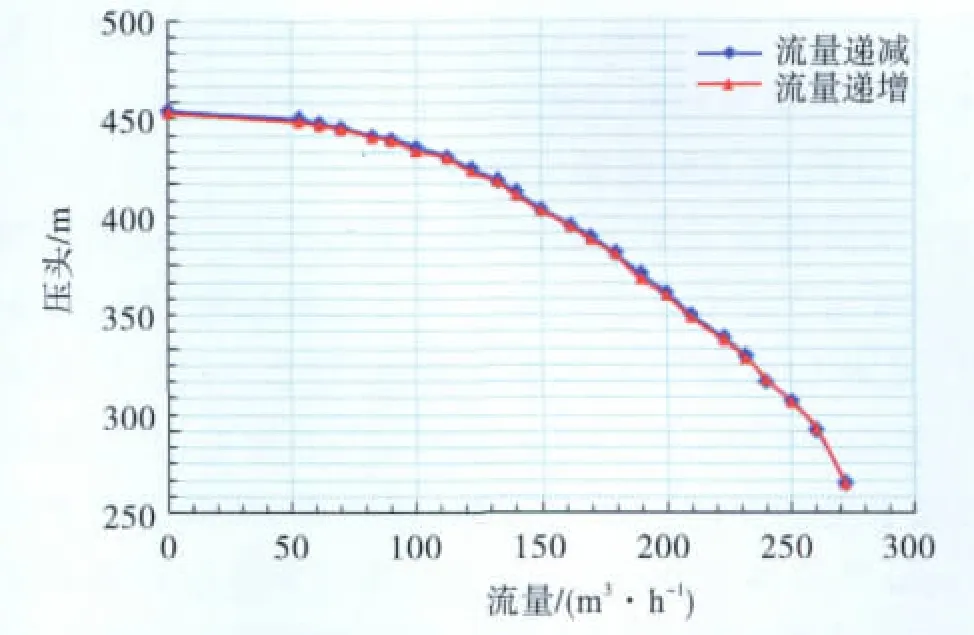

2.1 泵特性曲线及泵轴位移轨迹测试分析

由表1和图4、5可看出轴流LNG潜液泵的特性曲线上有很多小的不稳定区域,并在流量递增和递减情况下的流量-压头特性曲线波动范围较大。而径流LNG潜液泵的特性曲线不管是流量递增还是递减,流量-压头曲线都十分平稳,没有不稳定区域。

图4 轴流LNG潜液泵的流量-压头特性曲线

图5 径流LNG潜液泵的流量-压头特性曲线

根据流量-压头特性曲线可知,径流LNG潜液泵的运行稳定性较好,如果工作条件下由于某种扰动因素而偏离泵的高效流量点,此时泵提供的压头会随管路所需压头相应调整,使潜液泵工作在高效区域;轴流LNG潜液泵当工作流量受到扰动时由于特性曲线的不稳定区域存在,使得工作点偏离高效工作区域时,不能自动恢复到原来的工作高效点附近,导致LNG潜液泵形成不稳定工况,引起LNG潜液泵的周期性振荡工况,此时泵性能变差,必须采取措施避免不稳定工况的产生。因此从整体上来讲径流LNG潜液泵比轴流LNG潜液泵工作性能更稳定、适应性更广、操作更方便。

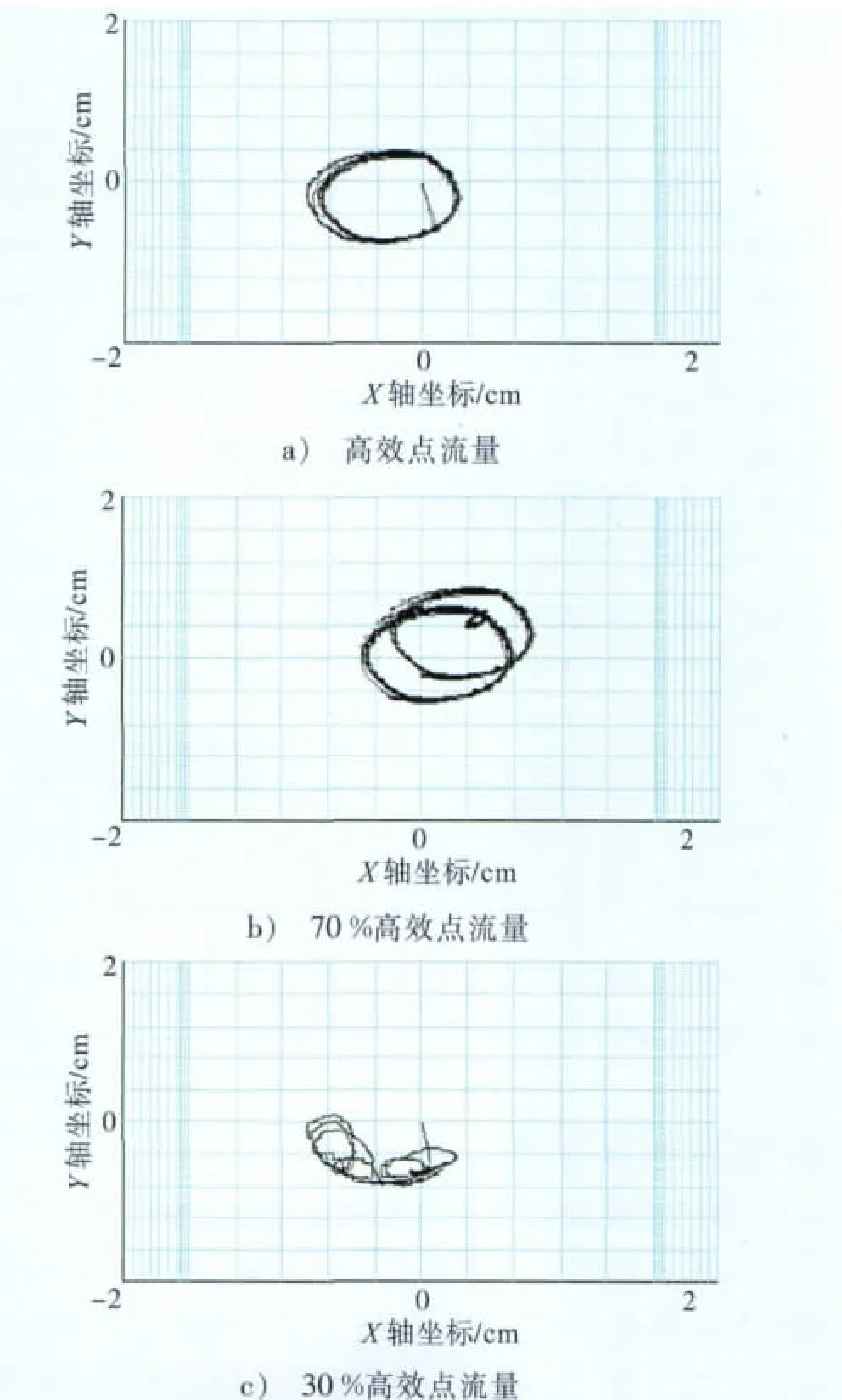

图6 轴流LNG潜液泵轴轨迹曲线

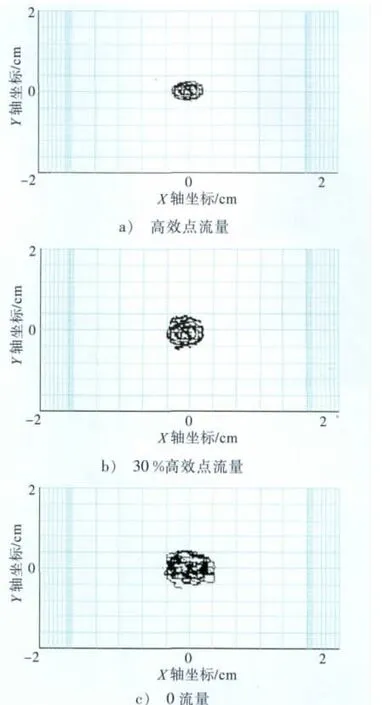

图6 a)为轴流LNG潜液泵在泵的高效点(BEP)即流量210m3/h下轴轨迹曲线,LNG潜液泵的轨道形状为环状;图7 a)为径流LNG潜液泵在泵高效点流量210m3/h下轴轨迹曲线。对比图6 a)和图7 a)得出径向导叶LNG潜液泵的泵轴轨迹比轴向导叶LNG潜液泵的泵轴轨迹小260%左右。

图7 径流LNG潜液泵轴轨迹曲线

图6 b)为轴流LNG潜液泵在约70%的高效点流量下测试的泵轴轨迹曲线,从图6 b)可看出泵轴轨迹仍是环形轨道,但轨道的中心开始偏离轴中心线。测试结果表明在该流量下泵轴开始不稳定,泵流量-压头曲线上表现为不稳定的流量区域,主要与LNG潜液泵级间轴衬内径磨损变化有关。由图7 b)可看出径流LNG潜液泵在30%高效点流量下,泵轴轨迹半径有所增加,但仍没偏离轴中心线,并且轨迹比轴流LNG潜液泵的泵轴轨迹小250%左右。

当轴流LNG潜液泵流量为高效点流量的30%时,泵轴的轨道开始变形,见图6 c)。此时轴流LNG泵轴主要依靠扩散器的轴衬维持泵轴的稳定,同时泵轴轴衬的磨损急剧增加,泵的轴承、轴衬等部件的寿命也相应降低。图7c)为径流LNG潜液泵泵轴在流量为0的极端条件下轨迹曲线,曲线显示表面轴轨迹不再是圆环,且无规律,但轨迹仍保持在泵轴中心线附近,径流LNG潜液泵轨迹比轴流LNG潜液泵轨迹小235%左右。

2.2 LNG潜液泵轴衬疲劳磨损测试分析

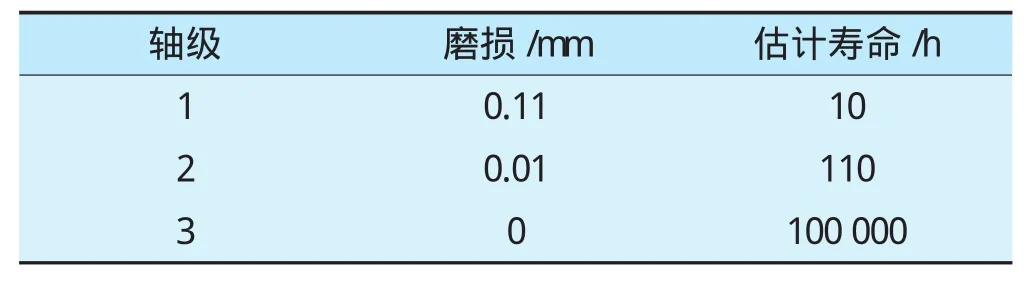

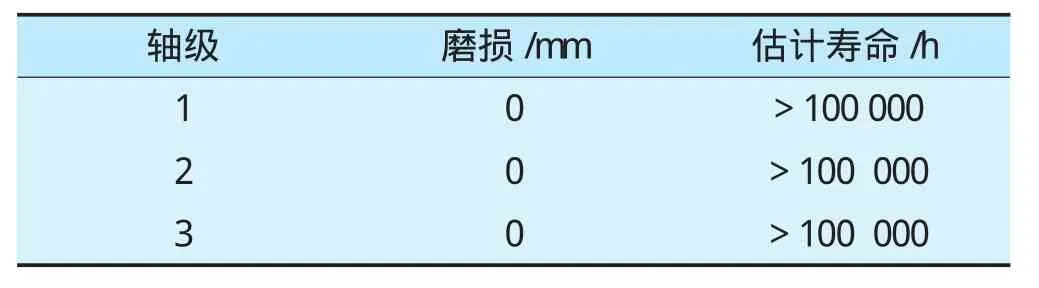

在完成以上各种测试后,分别对轴流LNG潜液泵和径流LNG潜液泵的轴衬疲劳磨损进行了定量测试。两种LNG潜液泵在小流量(30%BEP)情况下工作4 h,然后将泵拆开测试泵轴和轴衬间的间隙变化量,测试结果见表2、3。

表2可以看出在LNG潜液泵在小流量区域工作时轴衬磨损较大,并且1级轴衬磨损最大,3级轴衬磨损几乎为0。表3可以看出径向LNG潜液泵的各级轴衬磨损都很小,几乎检测不到。综上所述,径流LNG潜液泵在不同的工作条件下工况都相对稳定,运动部件磨损相对较小。

表2 轴流LNG潜液泵轴衬磨损测试表

表3 径流LNG潜液泵轴衬磨损测试表

3 结论

a)轴流LNG潜液泵在小流量下工作 (高效流量以下)时,泵工作在流量-压头特性曲线的不稳定区域,并且此时泵轴衬的磨损加剧,并随着轴级数的降低磨损急剧增大,导致LNG潜液泵寿命缩短,维修成本增加。

b)径流LNG潜液泵在各个工作流量下泵轴轨迹都相对稳定,同时泵特性曲线比较平滑,无不稳定区域。

c)LNG潜液泵的径向导叶和轴向导叶相比,径向导叶可增加潜液泵的稳定性,同时径向扩散器装置可以给泵轴提供额外的液压支架,减少级间轴衬对泵轴支撑依赖和轴衬的磨损。

d)测试结果表明,径流LNG潜液泵的级间轴衬、叶轮耐磨环以及泵轴在整个运行期间的磨损轻微,几乎检测不到。

e)LNG潜液泵的大修周期主要依据泵推力轴承、轴衬及泵轴的寿命。实验结果表明,径流LNG潜液泵的级间轴衬、叶轮耐磨环、扩散器耐磨环及泵轴的磨损较小,可延长大修周期,减少泵磨损部件的更换频率,减低泵的维修成本。

[1]Steve Rush,Kimmel E H.Magnetically Coupled Submerged Cryogenic Pumps and Expanders for Ammonia Applications[C].Canada.AIChE“AmmoniaSafetySymposium”,2009.4-6.

[2]Coyle A D,Patel V,Houston,et al.Processes and Pump Servicesin the Lng Industry [J].Proceedingsof the Twenty-second InternationalPump UsersSymposium,2005.181-183.

[3]魏立新,刘 扬,赵洪激.油田地面管网系统站内泵的优选方法[J].天然气与石油,2002,20(3):8-9.

[4]Sitaram N,Lakshm inarayana B,Ravindranath A.Conventionalprobes for the Relative Flow Measurement in a Rotor Bladepassage [J].ASME Journal of Engineering for Power,1981,103(2):406-414.

[5]梁 骞,厉彦忠,谭宏博,等.潜液式LN G泵的结构特点及其应用优势[J].天然气工业,2008,28(2):123-125.

[6]曾忠刚,温秀荷,索杏兰,等.叶轮切割技术在磁力离心泵中的应用[J].天然气与石油,2011,29(6):7-9.

[7]孙晓玲,刘忠明,张 燕.液化天然气潜液泵的研制[J].低温工程,2010,174(2):20-22.

[8]张德胜,李通通,施卫东,等.轴流泵叶轮出口轴面速度和环量的试验研究[J].农业工程学报,2012,28(7):73-74.

[9]孔繁余,蒋万明,王文廷,等.低温高速屏蔽泵汽蚀性能的流热耦合分析[J].华中科技大学学报,2012,40(5):24-26.

[10]Zierke W C,StrakaW A,Taylor PD.An Experimental Investigation of the Flow Through an Axial-Flow Pump [J].Journal of Fluids Engineering,1995,117:485-490.