利用回转工作台伺服电动机驱动托盘交换装置*

李全普 邵连英 王 坤

(大连华根机械有限公司,辽宁大连 116022)

在用加工中心批量加工切削时间较短的工件时,工件装卸的时间占整个工件加工时间的比例很大,为了减少工件装卸的时间,在机床上配置可自动交换的双工位工作台,使切削加工和辅助装卸工件同步进行,提高机床的有效利用率。其中双工位工作台托盘的交换方式及驱动形式已经成为机床整体设计中不可缺少的一环。国内外双交换工作台的形式主要是平移式与直接回转式,而直接交换式的占用空间小,交换速度快,是今后此类产品的发展趋势。以下介绍1种直接回转式托盘交换的驱动形式。

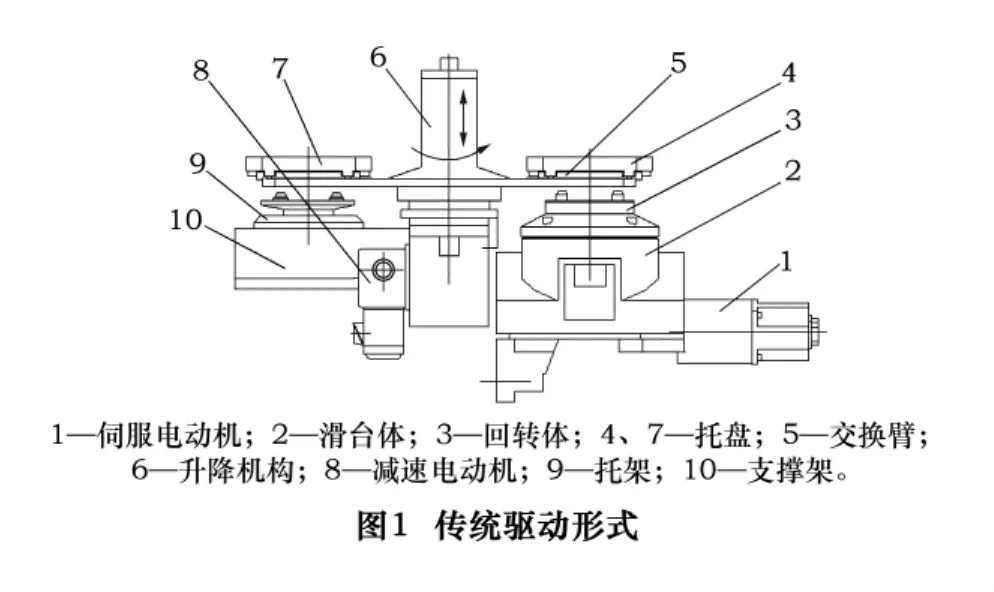

1 传统的驱动形式

传统的驱动形式,如图1所示。伺服电动机1通过与回转体3之间传动机构使托盘在加工区圆周回转,完成工作台的角度分度;减速电动机8驱动使上升后的交换臂5旋转180°,将托盘4及其上的已加工工件和托盘7及其上的待加工工件交换位置。这个结构是由两台电动机驱动完成两个动作循环。

2 新型驱动形式的结构及动作循环

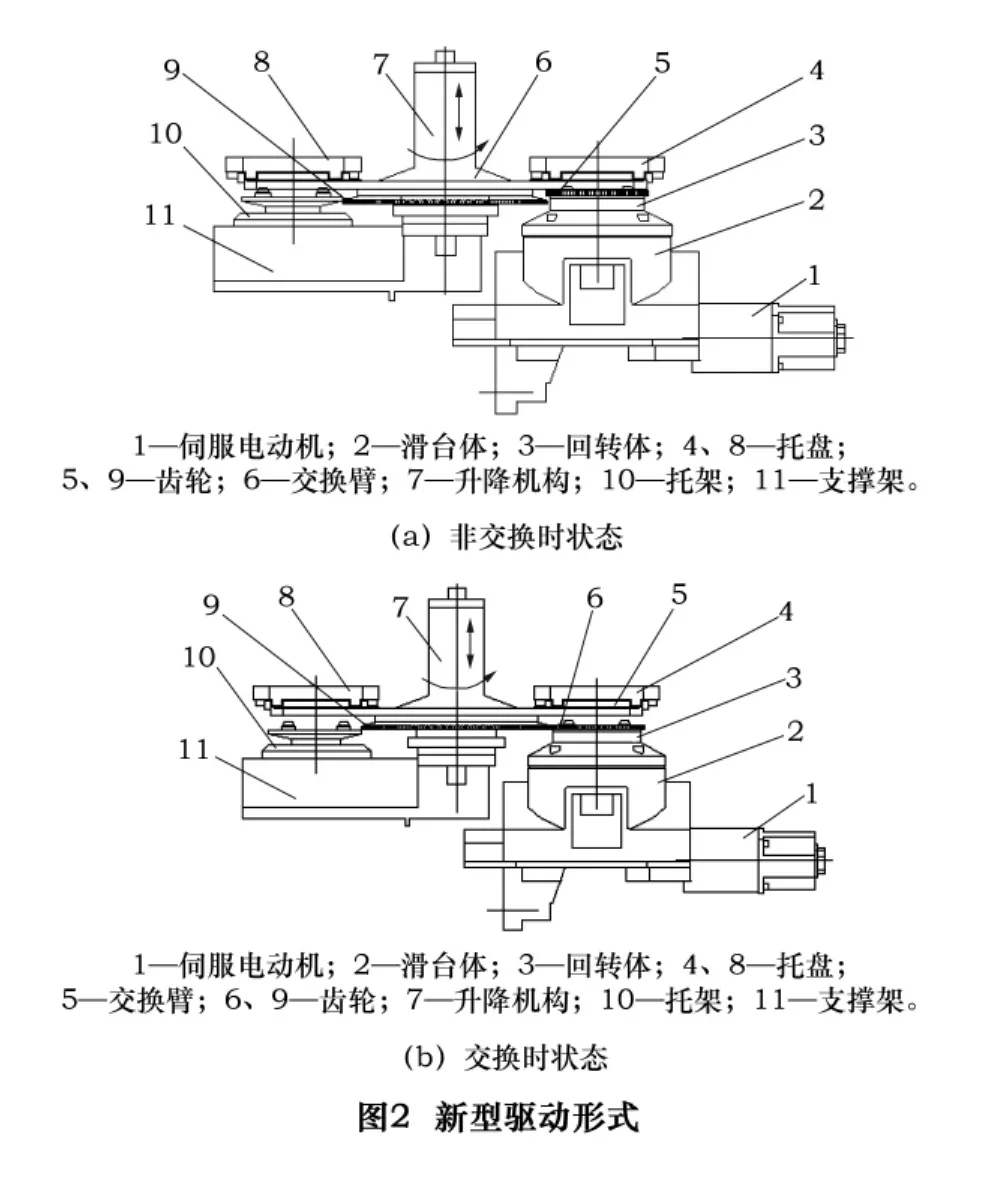

新型驱动形式,如图2所示。

2.1 新型驱动形式的结构

滑台2的侧面上固定有伺服电动机1,伺服电动机1与回转体3之间设有传动机构,回转体3与加工区的托盘4之间有可夹紧松开装置,齿轮6以齿圈形式与回转体3用螺钉固定连接;交换臂5可随着升降机构7上升及下降,齿轮9用螺钉固定在交换臂的下面;托架10用来支撑上下料区托盘8。

2.2 新型驱动形式的动作循环

(1)加工区的托盘4上的被加工件加工完成后滑移到待交换位置,托盘8上待加工件安装夹紧后待交换(图2a);

(2)回转体3与托盘4之间的拉紧装置松开;

(3)升降机构7带动交换臂5进行上升动作,交换手臂在上升过程中抬起两边的托盘4、8;此时与交换臂5连接在一起的齿轮9也上移,当升降机构达到设定的行程时,齿轮9与齿轮6恰好啮合在一起(图2b);

(4)伺服电动机1动作,通过与回转体3之间的传动机构以及啮合齿轮6与9将动力传给交换臂5,齿轮6与齿轮9的齿数比为1∶2,也就是说齿轮6旋转1周,齿轮9旋转180°,交换手臂5随动旋转180°,完成两个托板的交换动作;

(5)上升机构开始下降的动作,带动交换手臂5及托盘4、8下降;

(6)加工区托盘4与回转体3定位后锁紧,托盘8落到托架10上;

(7)托盘4上的工件进入加工程序,在加工过程中伺服电动机1根据加工工件的需要进行角度分度动作;托盘8上已加工工件卸下并安装另一个待加工工件;

(8)重复以上循环。

3 结语

经过改进后的直接回转式托盘交换驱动形式省去一套转动的驱动装置,使设备结构简化,交换臂5的转动由回转工作台的伺服电动机作为动力源,降低了设备的成本,伺服电动机定位准确,提高了交换工作台的交换精度,而且通过此种联动装置可靠性好,无需检测信号,大大缩短了交换的时间,提高了设备的工作效率。

[1]孙大海.FMC托盘交换中对共面度问题的解决[J].机械工程师,1995(5):17-18.

[2]鲍可进.柔性制造单元中的托盘交换[J].机械工业自动化,1995(2):24-26.

[3]杜永锋,徐增豪,施文军,等.卧式加工中心托盘交换装置的驱动机构[J].机械制造,2010(6):7 -9.

[4]张存英,杨锦斌.浅析加工中心多工位托盘定位锁紧机构[J].制造技术与机床,2008(1):112-114.

[5]张孝恩,薛成明.加工中心交换工作台锁紧装置的分析研究[J].制造技术与机床,2006(7):34-35.

[6]邵连英.加工中心自动交换工作台的两种定位和夹紧结构[J].组合机床与自动化加工技术,2007(8):86-87.

[7]周建东.快速回转驱动装置的设计[J].制造技术与机床,2010(6):145-146.