V形切口复合材料试件拉伸破坏声发射监测*

周 伟 张 亭 戚海东 韩江云

(河北大学质量技术监督学院,河北保定 071002)

玻璃纤维增强复合材料比强度、比模量高,抗疲劳性能好,广泛用于石油、化工、电力、轻工、机械和风电等诸多领域。在复合材料结构的使用和服役过程中,难免会出现裂纹等缺陷,这些缺陷在实际静/动载荷、疲劳等条件作用下,将加剧损伤的累积和整体结构的失稳破坏[1]。为此,含缺陷复合材料的损伤破坏研究,对确保复合材料结构服役的可靠性和安全性具有重要作用。

声发射检测技术对动态缺陷敏感,能做到实时监测,可有效反映复合材料损伤的萌生和扩展。近年来,国内外相关学者相继将声发射技术用于监测复合材料拉伸、压缩和弯曲加载过程[2-5],从而更全面、更深入地了解复合材料的损伤破坏机理。但针对含缺陷复合材料损伤破坏的声发射研究涉及较少。为此,本文以V形切口复合材料试件为研究对象,通过声发射全程监测试件单向拉伸和分级加卸载拉伸试验过程,研究含切口缺陷复合材料拉伸损伤破坏及其声发射响应特征,为复合材料结构的现场健康监测和可靠性评估提供参考依据。

1 实验过程

1.1 试样制备

将单层厚度为0.2 mm的平纹编织玻璃纤维布裁剪成260 mm×220 mm的矩形小块10张;以丙酮为溶剂,E-44环氧树脂与固化剂按质量比4∶1配比,均匀混和后,把胶液均匀涂抹在纤维布上,并在平板模具上铺设10层;然后通过加热加压固化获得复合材料层板,厚度为1 mm。最后在制样机上切割成250 mm×20 mm的长条试样,并通过QYJ4201型夏比缺口自动拉床在试样中部切出V形切口,切口深度2 mm。

1.2 拉伸加载与声发射监测

V形切口复合材料试件拉伸试验在CMT5305型万能拉压试验机上进行,同时采用AMSY-5型全波形声发射仪进行全程实时监测,加载与声发射监测现场如图1所示。

单向拉伸采用位移控制,试验机加载速率设为2 mm/min;分级加卸载拉伸采用程序控制,加卸载程序为0→1 000 N→500 N→2 000 N→1 000 N→3 000 N→2 000 N→3 500 N→2 500 N→4 500 N,加卸载速率设为200 N/s。为避免试验机夹具损坏试件和试验机噪声影响,在试件夹持部位两侧粘上铝加强片。声发射监测采用2个VS150-RIC型传感器,传感器与试件之间用凡士林耦合,然后用胶带固定在试件上,2个传感器间距为100 mm。试验所用传感器频带为100~900 kHz,中心频率为150 kHz,内置前置放大器增益为40 dB,采样频率为10 MHz,信号采集阈值设为46 dB。

2 结果与讨论

2.1 拉伸力学性能

V形切口复合材料试件单向拉伸和分级加卸载拉伸应力-应变曲线如图2所示,单向拉伸最大应力205 MPa,分级加卸载拉伸最大应力207 MPa。从开始加载到试件破坏,应力-应变曲线均表现出明显的非线性特征,这表明复合材料试件在整个加载过程均有损伤产生,损伤积累到一定程度后导致试件的最终破坏。从分级加卸载拉伸应力-应变曲线可以看出,卸载后再加载的加载段为直线,并与卸载线重合,说明该过程未出现明显的损伤[6]。试件加载初期,卸载加载线斜率基本一致,但随着损伤的不断积累和残余应变的产生,卸载加载线斜率变小,试件刚度在不断下降,直至断裂。

图3为切口试件拉伸破坏后的典型断口形貌。V形切口尖端为破坏的起始点,裂纹从切口尖端沿最大承载截面扩展。此外,由于切口尖端纤维的桥接作用,导致断口纤维束参差不齐,这是由于纤维束的不断被拉断所致。

2.2 拉伸响应声发射特征

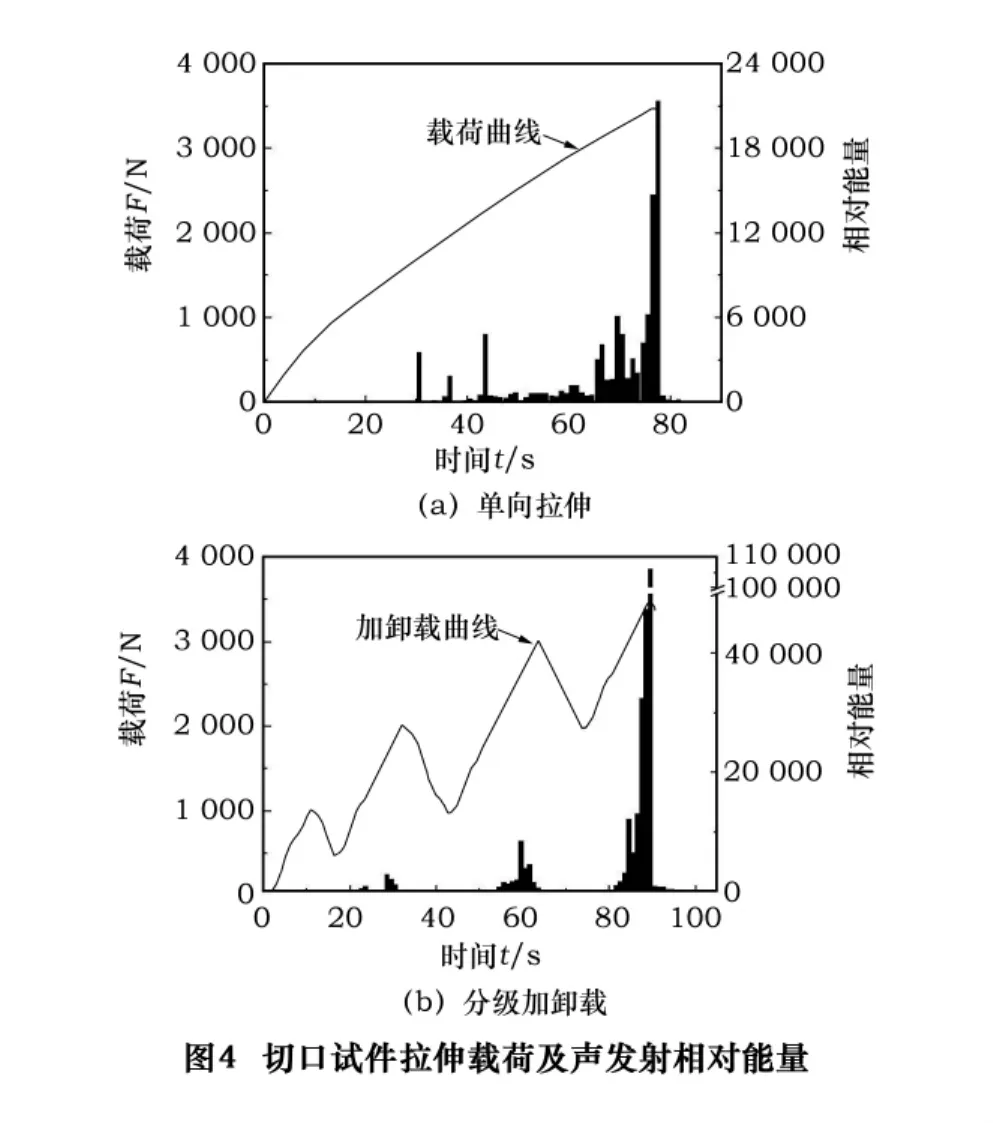

切口试件拉伸载荷-声发射相对能量-时间历程如图4所示。从图4a可以看出,由于试件损伤较少,单向拉伸初始阶段声发射相对能量几乎为零;随着载荷的增加,出现部分较高能量的声发射事件,该现象源于V形切口尖端的应力集中导致的部分高应力纤维断裂所致;随着载荷的继续增大,较多的低能量事件相继发生,这些事件对应于基体裂纹和纤维/基体界面的开裂;加载的最后阶段,高应力纤维逐步断裂,直至试件的破坏,此时对应着高的声发射相对能量,最大为21 400。与单向拉伸相比,图4b中分级加卸载条件下开始出现明显的声发射能量对应的载荷基本一致,且声发射能量均出现在加载阶段,各卸载阶段未释放出明显的声发射能量;但最高相对能量达106 295,明显高于单向拉伸条件的相对能量。这是由于卸载过程中出现应力重新分配,高应力纤维得以缓解,在加载的最后阶段,高应力纤维断裂较为集中,而不是图4a中的逐步断裂。从图4b中还可以看出,在加载的最后阶段,再次加载到前次卸载点之前就已经有明显的高能量声发射事件产生,从而表现出明显的 Felicity效应[7],此时复合材料试件的损伤已经非常严重。

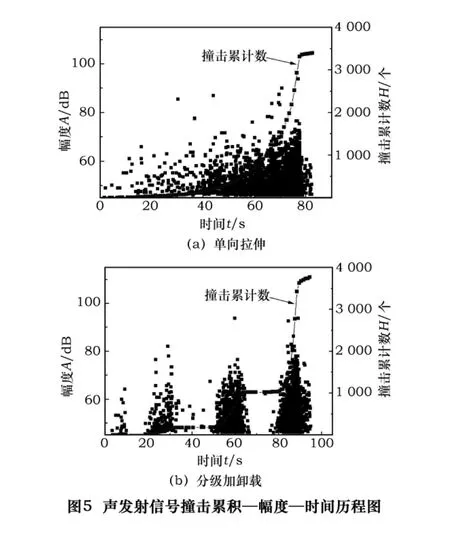

切口试件拉伸加载过程声发射信号撞击累积-幅度-时间历程如图5所示。依据图5a中声发射撞击累积和幅度的变化情况,可将整个过程划分为起始阶段、演化阶段和破坏阶段3个部分。

加载初期,出现少量的低幅值声发射信号,幅度一般不超过70 dB,且声发射撞击数变化缓慢;随着载荷的增大,V形切口尖端区域开始出现明显损伤,并出现高于85 dB的纤维断裂声发射事件,此时,声发射撞击数累积明显加快;随着损伤的不断累积,高低幅值的声发射信号均有出现,直至复合材料试件的整体破坏,该阶段声发射撞击累积数急剧增加,且持续时间较短。从图5b可以看出,各卸载阶段未出现明显声发射信号,声发射撞击累积数没有变化,这与卸载阶段无明显损伤对应;与图5a相比,加载最后阶段,声发射撞击累积增加得更快,这源于高应力纤维的集中断裂。

2.3 声发射撞击源定位

复合材料试件单向拉伸声发射撞击信号定位如图6a所示,定位源个数为539,且主要集中在切口尖端及其扩展区域,这与试件的损伤破坏相一致。此外,在整个试件的其他区域也出现少量的声发射定位信号,这主要受复合材料随机特征的影响,损伤在试件整个平面内皆有发生[8]。从图6b可以看出,复合材料分级加卸载拉伸声发射撞击信号定位与单向拉伸基本相似,只是定位源个数相对较多,为807个。产生这一现象的原因主要是卸载过程中部分高应力区域得以松弛,出现应力的重新分配,基体和界面的损伤累积增多所致。

3 结语

(1)V形切口复合材料试件单向拉伸和分级加卸载拉伸应力-应变曲线均表现出明显的非线性特征,这说明复合材料试件在整个加载过程均有损伤产生。

(2)V形切口尖端高应力区域的损伤破坏是复合材料试件演化阶段较早出现较高幅度和相对能量声发射事件的主要原因,这在复合材料结构健康监测中具有重要参考价值。

(3)复合材料试件卸载段无明显损伤产生,再次加载过程中,Felicity效应的出现预示着复合材料结构的破坏。

[1]THOMAS M H,DHARMARAJ M,JAMES E L.Post buckling analysis of a wind turbine blade substructure[J].Journal of Solar Energy Engineering,2005,127(4):544 -552.

[2]龙宪海,阳能军,王汉功.炭/环氧复合材料拉伸损伤声发射特性及细观力学分析[J].高分子材料科学与工程,2011,27(2):50-54.

[3]AMILCAR Q,BASIR S,FREDERICK J,et al.Acoustic emission based tensile characteristics of sandwich composites[J].Composites:Part B,2004,35(6-8):563-571.

[4]万振凯,李静东.三维编织复合材料压缩损伤声发射特性分析[J].纺织学报,2006,27(2):20 -24.

[5]王从科.环氧/玻纤复合材料弯曲损伤过程的声发射研究[J].工程塑料应用,1996,24(6):46 -48.

[6]王波,矫桂琼,潘文革,等.三维编织C/SiC复合材料的拉压实验研究[J].复合材料学报,2004,21(3):110 -114.

[7]魏俊,赵建华.纤维增强复合材料声发射的Felicity效应[J].复合材料学报,1992,9(1):65 -69.

[8]李海斌,阳建红,刘承武,等.复合材料随机渐进失效分析与声发射监测[J].复合材料学报,2011,28(1):223 -229.