基于危害性分析的冷却系统可靠性改进技术*

申桂香 李怀洋 张英芝 李全普 王志琼

(①吉林大学机械科学与工程学院,吉林长春 130025;②大连机床集团有限责任公司,辽宁大连 116620)

加工中心高速度、高精度和柔性化的迅速发展,对现有冷却系统的冷却效率和可靠性水平提出了更高的要求。改善冷却系统的冷却效率,提高冷却系统的可靠性,已成为精密加工中心的重要研究课题[1-2]。因此,根据可靠性试验现场收集到的冷却系统故障信息,结合影响冷却系统故障的因素,应用模糊综合评判的方法对加工中心冷却系统的故障模式进行危害度分析,根据分析结果利用热管技术改进冷却系统,改善冷却系统的冷却效率,提高冷却系统的可靠性水平势在必行。

1 加工中心冷却系统危害性分析

1.1 冷却系统故障信息

利用可靠性数据处理软件,将受试加工中心的故障数据按故障部位进行查询,得到冷却系统的故障信息,如表1所示。根据冷却系统的故障信息,综合考虑故障频率、故障严重度、测试难易程度和维修难易程度4个影响因素,应用模糊综合评判的方法对加工中心冷却系统的故障进行分析,计算出各故障模式的危害度等级。根据分析、计算结果找出冷却系统危害度等级较大的故障模式,以探询可靠性改进设计的方向。

表1 冷却系统故障信息表

1.2 模糊综合评判过程[3]

1.2.1 建立因素集

本文将与危害度分析相关冷却系统的故障发生频率、故障严重程度、故障检测和维修难易程度4方面因素构成1 个因素集U,U={u1,u2,u3,u4}。其中u1为故障发生频率;u2为故障严重程度;u3为故障检测难易程度;u4为维修难易程度。

1.2.2 建立评价集

根据加工中心冷却系统在实际使用过程中的故障信息,将各故障模式的评价集划分为5个等级,如表2所示。5个等级分别用5级语言变量表示,这5个语言变量构成 1 个评判集V,V={v1,v2,v3,v4,v5},其中,v1为很低;v2为低;v3为中等;v4为高;v5为很高。5个语言变量反映了专家及工作人员对故障影响的模糊看法,它们连续的隶属函数可以取三角形分布、正态分布和梯形分布等。通过对加工中心冷却系统故障模式的分析和实践发现,采用三角形分布能够比较符合实际。评分采用10分制,5个等级的分值和相应的隶属函数uVi见图 1。

表2 故障模式的等级划分表

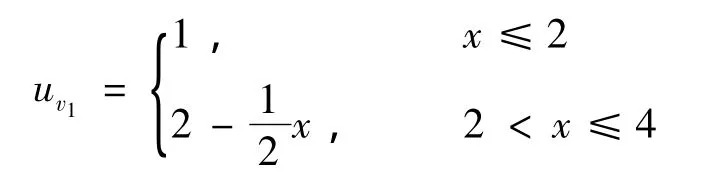

对于v1,隶属函数表达式为

表示隶属于等级“很低”的可能性。同样,v2、v3、v4、v5的隶属函数uv2、uv3、uv4、uv5依次表示隶属于等级“低”“中”“高”“很高”的可能性。

1.2.3 建立单因素评判矩阵

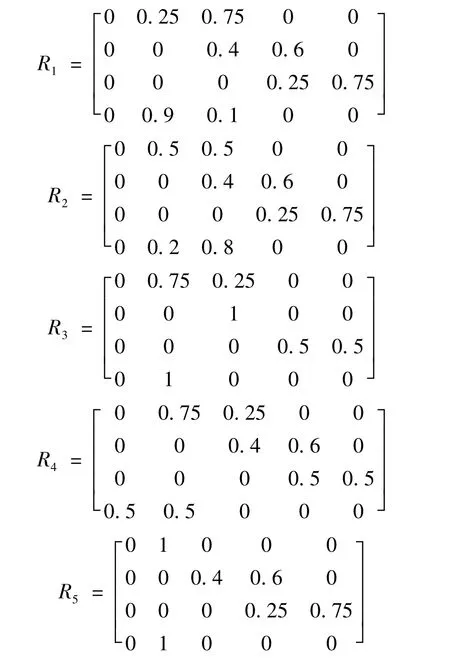

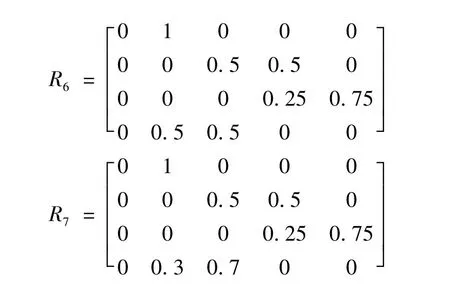

冷却系统7个故障模式的模糊判别矩阵经归一化处理后分别为

1.2.4 建立因素权重集

根据使用部门、设计部门共同评定得到冷却系统7种故障模式的权重集分别为

1.2.5 一级模糊综合评判模型

故障模式零部件损坏的模糊综合评判模型为

计算故障模式零部件损坏的危害度值,即

现将语言值用对应的加权值表示为 1、2、3、4、5,则其综合危害度等级为C1=3.275,相当于FMECA中的危害度值。同理可以得出其他6个故障模式的综合危害度等级,C2=3.26,C3=2.75,C4=2.995,C5=2.93,C6=2.975,C7=3.085。

所以模糊综合危害度排序为:零部件损坏>液、气、油堵塞>气液控制失灵>冷却液不足>温升过高>液、气、油元器件损坏>液、气、油渗漏。排序结果表明冷却系统的故障模式中,零部件损坏和液、气、油堵塞的模糊综合评判危害度等级远远大于其他故障模式,是可靠性改进的重点。

2 热管技术在冷却系统中的应用

热管是一种封闭的管状元件,它利用管内工作介质的相变化(汽化和冷凝)所产生的高潜热和毛细抽吸现象进行传热,高效、节能、无需外界动力,在各个领域得到了广泛应用[4]。

2.1 热管结构

标准热管是由壳体、吸液芯和工作液体(也称工作介质)组成的密闭系统。壳体材料可选取铜、铝、不锈钢等。壳体内壁覆盖有多孔材料构成的毛细吸液芯,其中吸满液态工作介质,工作介质可为甲醇、水、汞等物质。将壳体抽成高度真空(负压0.13~1.3×-10-4Pa)后充入适当的工作介质,密闭壳体便成为1只热管,结构如图2所示[5]。

2.2 热管工作原理

蒸发段温度升高时,液体工作介质通过管壁吸收外界热源的热量,沸腾蒸发为蒸汽,产生液-汽相变,吸收大量的热量,蒸汽的产生导致蒸发段压力上升,在压力的作用下蒸汽迅速移向冷凝段。由于冷凝段温度低,蒸汽冷凝为液体,产生汽-液相变,释放出大量的热量,热量通过管壁传递给冷源。蒸汽经过汽-液相变后在吸液芯内凝结成液体,液体靠毛细抽吸力返回到蒸发端。工作介质如此周而复始,连续循环,不断地把热量从热源快速传送到冷源,从而迅速降低热源的温度。

2.3 热管技术应用

热管技术在冷却系统中的应用主要有2个方面:

一方面,利用热管技术在现有冷却系统的基础上,增加热管的冷却环节,提高冷却效率。根据文献[6]中利用热管技术对液压系统的改进方案,在冷却系统中的冷却水箱或者油箱内增加一个同样的热管冷却系统,可以有效地抑制冷却液的温升,提高冷却系统的冷却效率。

另一方面,在加工中心易发热的部位采用热管散热技术替代部分冷却系统。加工中心主轴定子的冷却一般是靠油冷机带着冷却油在管路内循环流动来完成的。现利用热管技术改进该部分冷却系统,将冷却定子的管路内部注入适当的工作介质,抽成高度真空后密封,制成一个嵌在主轴定子内部的微型热管。因热管散热不需要额外的动力提供机构,故能够节省冷却泵或油冷机等易损外购件,减少零部件的损坏,简化冷却系统结构;同时热管利用蒸汽传导热量,消除了该部分的液、气、油堵塞现象。因此,采用热管技术减少了主轴定子冷却系统零部件的损坏和液、气、油堵塞现象,能够有效地提高加工中心冷却系统的可靠性水平。

3 结语

利用热管技术改进冷却系统后,由于热管本身不需要外界动力,从而省略了油冷机等易损件零部件,减少零部件的损坏,简化加工中心冷却系统结构;同时热管利用2种相变(汽化和液化)和蒸汽进行热传导,热传导效率高、速度快,没有液、气、油堵塞现象,势必改善加工中心冷却系统的冷却效率,提高加工中心冷却系统的可靠性水平。

[1]戴怡,贾亚洲,申桂香.立式加工中心的故障分析与改进措施[J].中国机械工程,2001,12(11):1209 -1211.

[2]王桂萍,贾亚洲,乔巍巍,等.故障比重比在数控机床故障分析中的应用[J].机床与液压,2008,36(1):174 -177.

[3]王桂萍,贾亚洲,申桂香,等.加工中心冷却系统故障模式危害性模糊评价分析[J].农业机械学报,2008,39(3):171 -174.

[4]由宏君.热管技术的应用进展[J].四川化工,2005,8(3):47 -51.

[5]庄骏.热管技术及其工程应用[M].北京:化学工业出版社,2000.

[6]李全普.应用热管冷却液压系统[J].液压与气动,1998(5):26-27.