MsS导波技术在海洋钻井平台输油管道检测中的应用

胡冀轩,刘文斌,赵洪波,黄长辉,刘伟成,赵培征

(1.江西省锅炉压力容器检验检测研究院,南昌 330029;2.北京康坦科技有限公司,北京 100123)

0 引言

海洋石油钻井平台工艺管道,由于工况恶劣,容易产生腐蚀类缺陷,特别是输油管道,内部介质为原油,但含有海水、CO2、H2S、O2、泥沙等杂质,容易造成无硫(CO2)腐蚀、酸(H2S)腐蚀及冲蚀等。一旦产生腐蚀穿孔类缺陷,就会造成灾难性的后果。目前,在用管道通常采用超声测厚等方法检测管道腐蚀状况,此方法检测效率低下,需拆除保温层,对管道不可达部位(例如底层甲板下方的带套管的入海输油管道)无法检测,且容易产生漏检、误判,检测可靠性低。随着海洋钻井平台设施油气泄漏事故频发,迫切需要能对管道进行快速有效检测并能对其整体状况进行正确评估的检测技术。

MsS低频导波技术能满足这种要求,其工作基本原理是基于电磁材料的磁致伸缩效应(焦耳效应)产生导波,基于铁磁材料的逆向磁致伸缩效应(维拉尔效应)接收回波,可实现对较长管道的远距离快速检测,并判定管道整体状况;该检测方法仅需局部拆除保温层(布探头处),对管道不可达部位(入海管道)能有效检测,并能在高温下实现对管道的长期在线监测[1-2]。文献[3-5]阐述了MsS导波采用轴对称扭转波模态T(0,1)作为导波的激励模态,其相速度、群速度不随频率和管道参数变化而变化;其扭转波只能在固体中传播,管道内传输的液体对其传播特性没有影响。目前,用于MsS扭转波模式管道检测的标准检测频率有:32、64、128 kHz。一般来说,随导波频率的增加,检测能力也将随之变化。其规律如下:检测频率越高,则检测范围越短,对小缺陷敏感度越高,空间分辨率越高,盲区越短。检测频率的选择是基于具备上述检测能力综合考虑的[6-7]。

1 试验样管验证

根据海洋钻井平台需检测的输油管道特征[8-10],本试验选择规格、材质与之相近的试验样管,并在样管上加工3组人工缺陷,验证MsS低频导波的实际检测效果。

1.1 样管制作

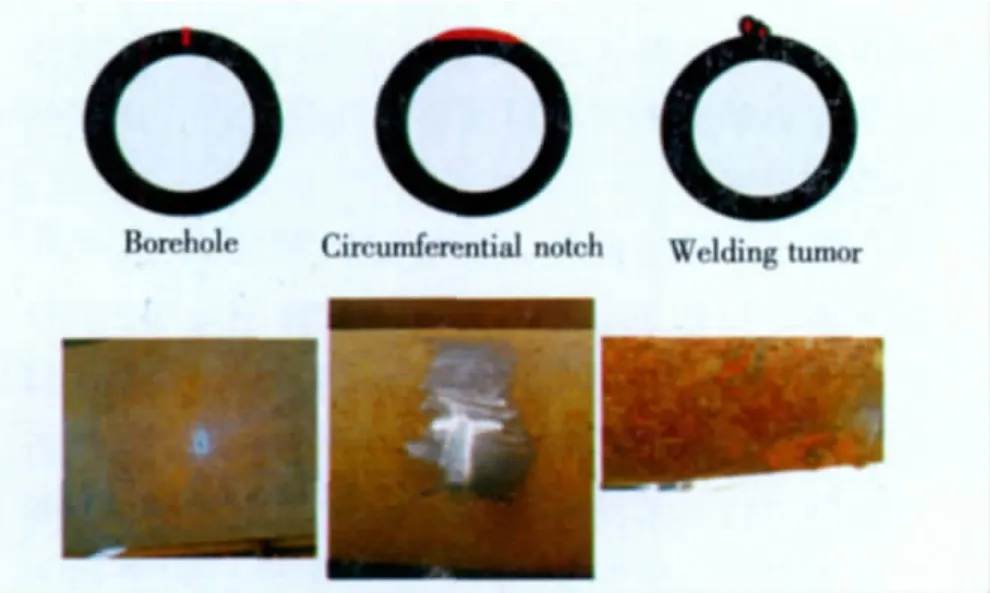

试验样管规格φ219 mm×6 mm,材料为20#钢;样管上制作了3个人工缺陷,样管规格和缺陷位置见图1。其中,D1为φ5 mm、深3 mm的盲孔(约占样管截面积的0.7%);D2为周向切槽:21 mm ×3 mm ×2.5 mm,约占样管截面积的3%;D3为φ5 mm,深4 mm的盲孔(约占横截面积的1.0%)。人工缺陷和焊疤示意图见图2。

图1 样管示意图Fig.1 Schematic diagram of pipe sample

图2 人工缺陷示意图Fig.2 Sketch map of artificial defect

1.2 检测情况分析

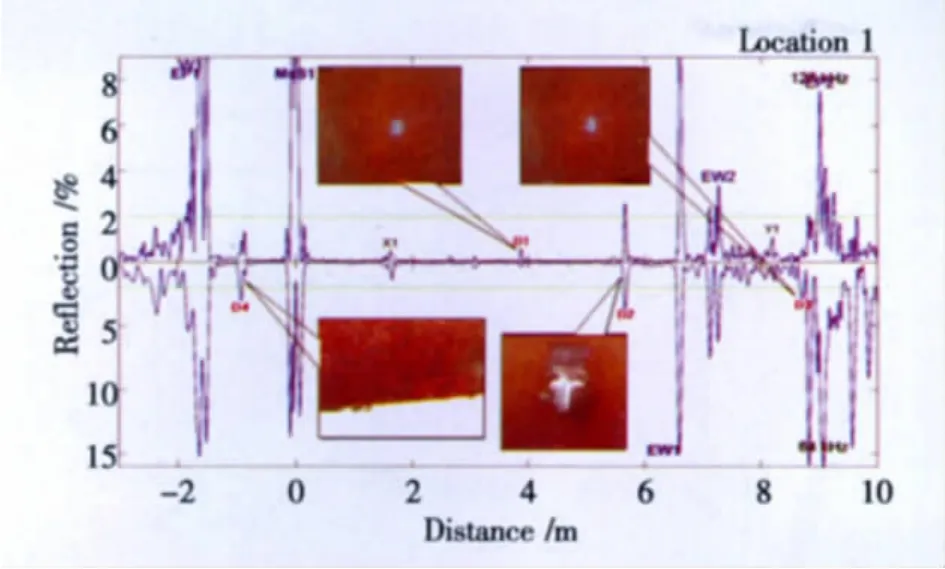

选择适合位置安装探头,并把探头固定在管道上,分别用64、128 kHz频率各采集一组数据进行对比分析,结果如图3所示。图中,因为探头在激发声波时,会从2个方向传播声波,当1个方向一定距离处有1个回波时,因为软件计算的问题,会在正、反2个方向上同时显示回波,正方向大写,反方向小写)、Y-不完善的方向控制产生的多重反射信号(正方向大写,反方向小写)、EP-管道的终端反射波。

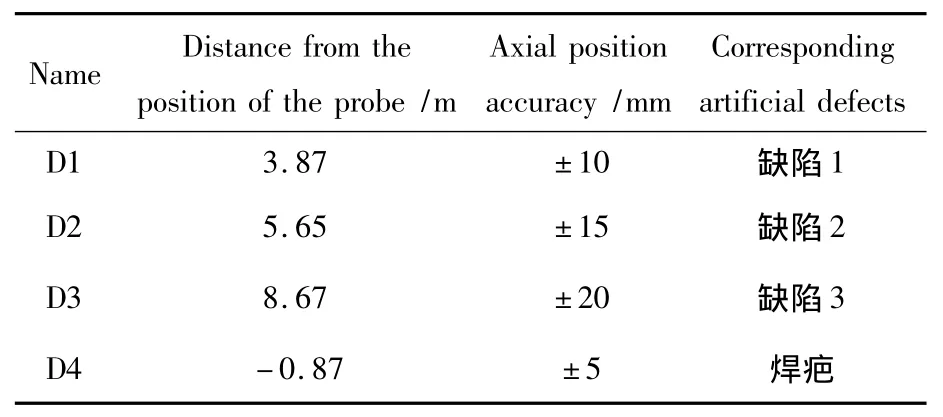

D1为缺陷1的反射波,缺陷1约占样管横截面积的0.7%;D2为缺陷2的反射波,缺陷2约占样管横截面积的3%;D3为缺陷3的反射波,缺陷3约占样管横截面积的1%;D4(此缺陷不是人为设计的,而是在验证上述3个缺陷时意外检测出的)为管道上焊疤反射波。D1-D4缺陷距探头距离与对应人工缺陷在管道上的实际位置接近,最大轴向定位误差为20 mm。具体见表1。

图3 数据分析结果Fig.3 Results of data analysis

表1 缺陷的描述Table 1 Defect description

通过试验验证,MsS超声导波检测系统对样管上4个人工缺陷的检出率达到100%,同时也检测出焊疤。

2 海洋平台输油管道在线检测

2.1 输油管道概述

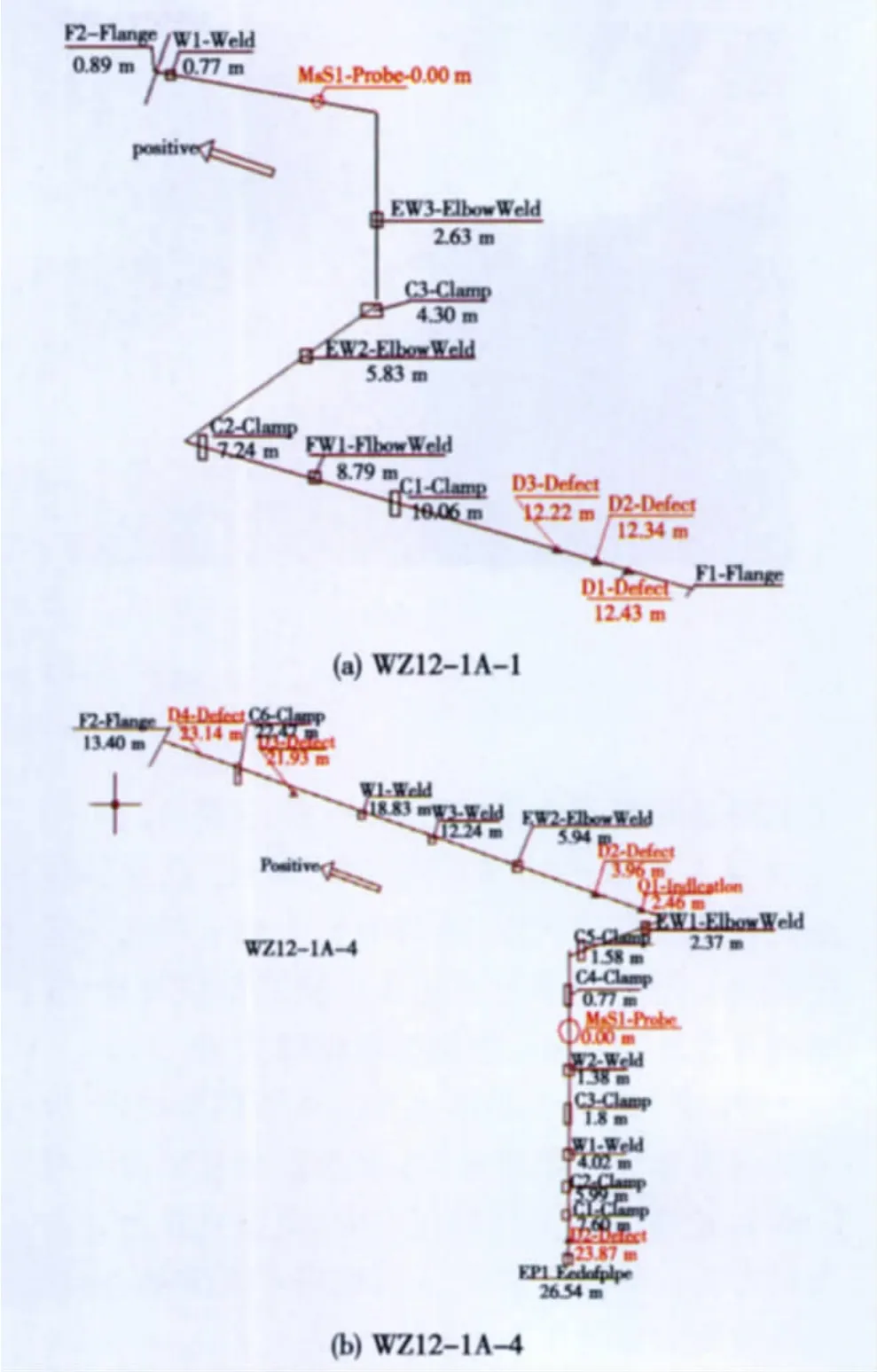

MsS导波所检管道为海洋平台底层甲板下方的带套管的入海输油管道,需检测管线全长约60 m,管线表面为油漆涂层防腐,外面有保温层,目视检查保温层外观完好。图4为管线单线示意图,管线共有5处弯头,2处法兰,10处焊缝,9处管道固定点,为卡箍固定和纵向支撑焊接2种形式。在管道下部一定位置有套管,规格为φ273 mm,作用为保温、防止内管进入海水后被海水腐蚀。套管端部与内管是焊接连接,形成一个垂直管道的环状密封面,避免雨水进入。根据管道的特征结构,分两段进行检测。第一段为2处法兰之间的管道,长约14 m,探头(测点编号为WZ12-1A-1)布在离法兰2(F2-Flange)0.89 m处;第二段为法兰1(F1-Flange)至海平面以下约10 m处,长约46 m,探头(测点编号为WZ12-1A-4)布在离第4个管卡(C4-Clamp)0.77 m处。

图4 输油管道单线图Fig.4 Single-line diagram of the pipeline

2.2 现场在线检测

采用美国西南研究院的MsSR3030型导波检测仪进行检测,介质流向为导波传播正方向,检测程序如下:

1)选择适合位置安装探头,并清理管道外表面附着物(图5);

2)根据管径周长剪切相应长度的铁钴条带,条带接口空开3~5 mm的间距,磁化铁钴条带;

3)使用环氧胶将薄的铁钴条带沿管道环向粘贴在管道表面,并沿同一方向磁化铁钴条;

4)将带状线圈探头压在铁钴条带上,分别连接32、64、128 kHz频率的线圈适配器;

5)连接数据线和电缆线,打开仪器,进行数据的采集和保存。

2.3 检测数据与结果分析

图5 MsS长距离导波现场检测Fig.5 Site of MsS long distance guided wave detection

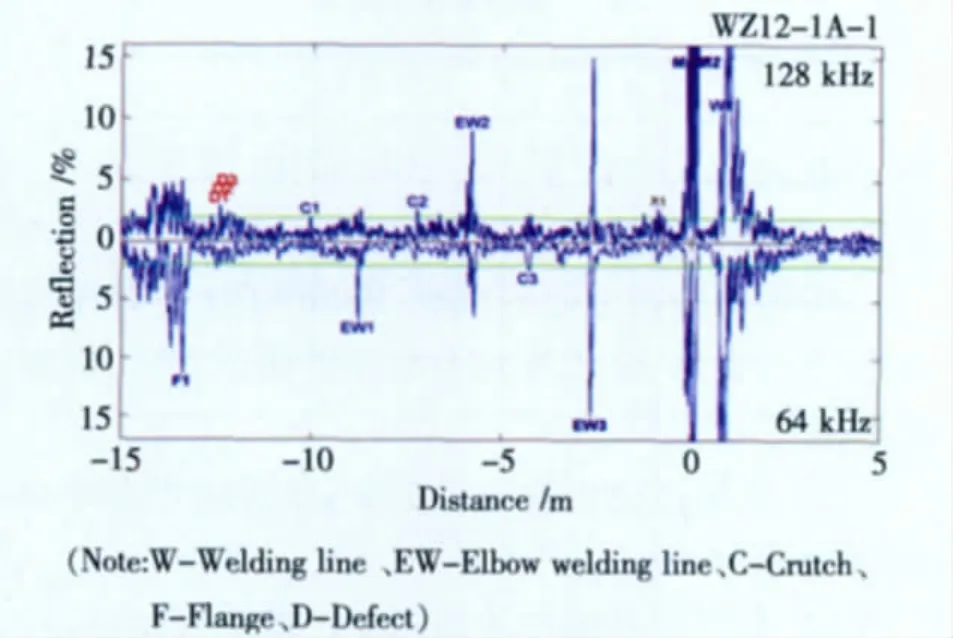

1)图6为测点WZ12-1A-1数据分析结果。根据现场的噪声水平,设置2%的门槛值。可以发现有3处缺陷回波(D1、D2、D3,红色字体标注),从回波高度判定,截面损失率小于4%,为轻度腐蚀。超声测厚对上述3处缺陷部位复检,实测壁厚为9~10 mm,管道公称壁厚为12.7 mm。

WZ12-1A-1检测点见图4管道单线图,介质流向为导波传播正方向,探头安装在离法兰处0.89 m位置为截至终端正方向,负方向穿过3个大的弯头。导波图谱中显示噪声水平偏高,原因为导波负向穿过3个弯头。

图6 数据分析结果(WZ12-1A-1)Fig.6 Results of data analysis(WZ12-1A -1)

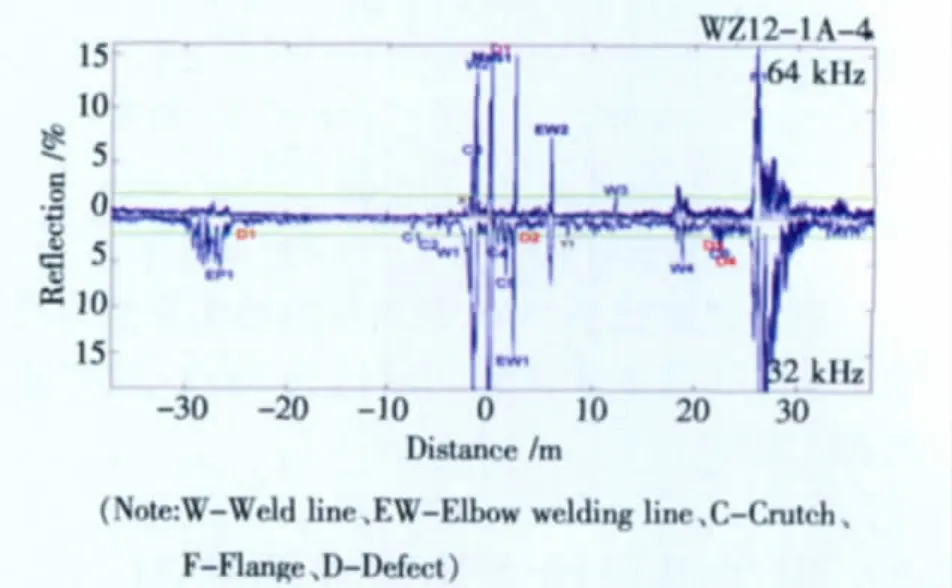

2)图7为测点WZ12-1A-4数据分析结果。发现4处缺陷回波(D1、D2、D3,D4红色字体标注),从回波高度判定,截面损失率小于3%,为轻度腐蚀。D2、D3,D4点经超声检测复核,实测壁厚为10~11 mm,减薄2 mm。D1点位于套管内,且在海平面以下约10 m处,无法采用常规方法复核,应为监测重点部位。

WZ12-1A-4检测点见图4管道单线图,正向穿过2个弯头后20 m的位置为法兰截止终端,负向1.5 m处为内管与套管连接处。

图7 数据分析结果(WZ12-1A-4)Fig.7 Results of data analysis(WZ12-1A -4)

图7中,由于套管原因,造成内管中导波负向波幅较低。这是因为套管与内管是焊接连接,且连接处是垂直管道的环形平面,一定程度上阻断了导波在套管中的传播,所以导波主要在内管中传播;但由于套管存在,使得内管中传播的导波波幅有所下降。

3 结论

通过对试验样管人工缺陷的检测验证和输油管道在线检测的2个具体应用案例,可以得出:

1)试验样管的缺陷是人为设计的,检测条件较为理想,检测结果与实际缺陷情况吻合。

2)管道的表面状况(包括是否有焊接在管道上的套管)对检测结果有比较明显的影响。

3)MsS超声导波检测系统对架空理想管道一次检测有效长度可达100 m,但由于海上平台空间限制,管道布置复杂,弯头、三通、法兰等管件较多,管道表面状况不好,声波衰减严重,所以实际检测时,检测长度不宜过长,一般检测范围不超过50 m,且检测区域内不宜有2个以上弯头、大小头,最好以三通及法兰为检测端点。

4)基于磁致伸缩效应的MsS低频导波技术是解决海洋平台工艺管道在线检测技术难题的一种有效手段,它可快速提供管道的整体状况,提高了检测效率,特别是对于不可达的底层甲板下方带套管的入海管道的检测,具有其他检测方法不可替代的作用,为今后同类型管道的在线检测提供参考。

[1]张磊,黄悦.化工区公共管廊危险品物流管道实施在线腐蚀检测与长期监测的深讨——MsS长距离超声导波检测与长期监测技术[J].化工装备技术,2010,01:40-42.

[2]刘文斌,赵洪波,董长辉.MsS长距离导波技术及应用[J].中国化工贸易,2012,(4):381 -382.

[3]他得安,刘镇清,田光春.超声导波在管材中的传播特性[J].声学技术,2001,20(3):131 -133.

[4]高俊峰,关卫和,梁春雷,等.长距离超声导波技术及典型模拟缺陷检测[J].压力容器,2009(4):5-8.

[5]蔡国宁,章炳华,严锡明.超声导波技术检测管道腐蚀的波形特征与识别[J].无损检测,2007(7):372-374.

[6]李一博,靳世久,孙立瑛,等.超声导波管道检测中导波模态及频率的选择[J].天津大学学报,2006,39(增刊):143-147.

[7]张志钢.金属管道中超声导波的模态分析理论及检测方法的研究[D].上海:上海交通大学,2005:19-23.

[8]张永山.海上平台工艺管线的腐蚀与检测[J].无损检测,2012(5):89-90.

[9]王建雷,耿铂.浅海钢质平台的腐蚀与控制[J].石油化工腐蚀与防护,2008(04):60-62.

[10]Mudge P J.Field application of the teletest long-range ultrasonic testing technique[J].Insight,2001,43(2):74 - 77.