基于环形坯料的直齿轮精锻成形研究

文/杨程,赵升吨·西安交通大学机械工程学院

章建军·西安建筑科技大学冶金工程学院

基于环形坯料的直齿轮精锻成形研究

文/杨程,赵升吨·西安交通大学机械工程学院

章建军·西安建筑科技大学冶金工程学院

齿轮精锻工艺是指轮齿由坯料直接锻出,齿面不需切削加工或仅需少许精加工即可满足使用要求的齿轮制造技术。但由于齿形(特别是上下角隅处)充填困难,需要较大的成形力,易引起凹模型腔壁压强过大,导致凹模开裂,因此,分析圆柱齿轮成形的规律、改进成形方式、降低成形压力,是目前圆柱齿轮精锻成形急需解决的问题。

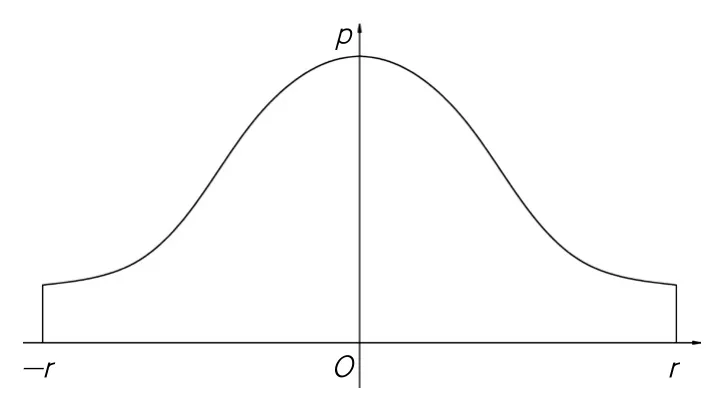

圆柱体镦粗时坯料接触面上的径向压力分布规律如图1所示,坯料中部压力最大。由此设想,采用环形坯料进行成形,使精锻时坯料只在外圈部分发生局部镦粗而不是实心坯料的整体镦粗,这样由于坯料受力面积的减少,最终的成形载荷也就相应降低。为此,本文设计了几种采用环形坯料进行齿轮精锻成形的工艺方案,通过有限元模拟和试验方法分析了中心孔带芯轴、中心孔自由分流和中心孔限制分流成形方法对成形的影响,获得了不同成形方案下的流动充型规律和对成形载荷的需求。结果表明,中心孔限制分流时,通过控制坯料在模腔中的流动,可以采用较小的成形载荷获得充填完好的工件,并能有效地节约材料。

图1 圆柱体镦粗时坯料接触面上的径向压力分布

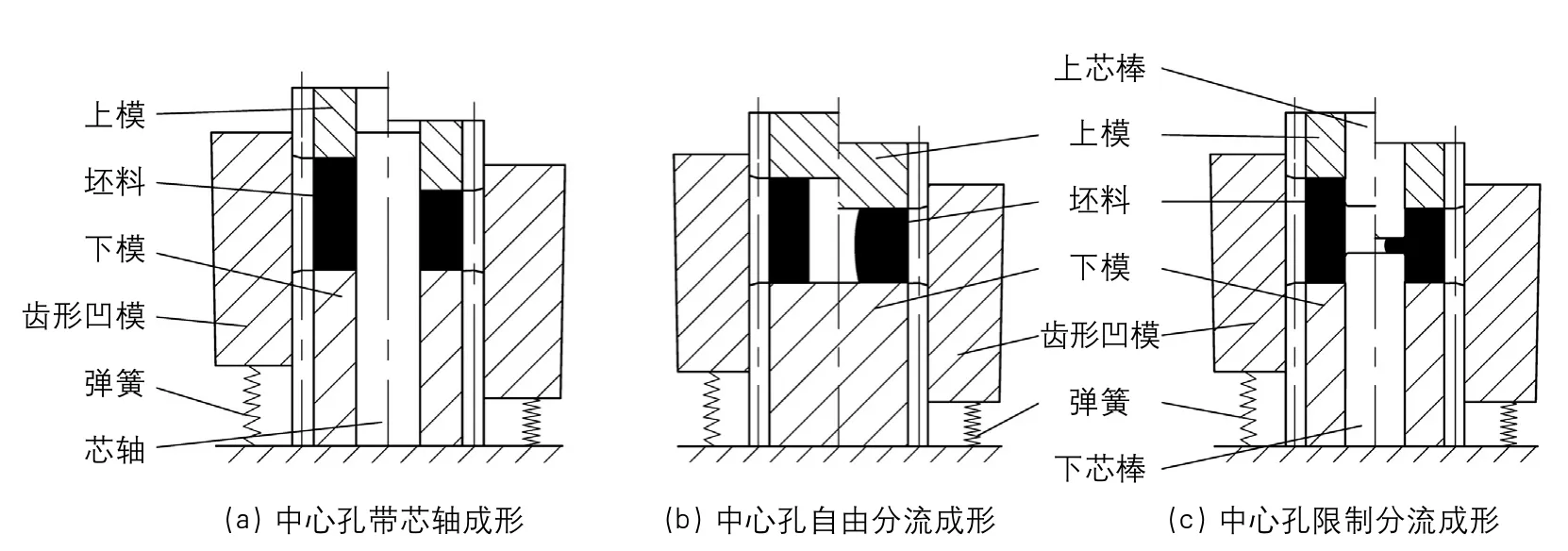

图2 模具结构

模具结构和方案设计

齿轮精锻成形时,工件尺寸由模腔保证。过大的成形载荷将会引起模腔变形,造成工件尺寸精度超差,甚至模具失效。为此,必须将成形载荷控制在合理的范围内。基于此,本文设计了如图2所示的模具结构。上模和下模分别成形齿轮的上表面和下表面,为了方便金属流入齿腔角部,在上下模设计了斜角。浮动模采用齿形凹模的形式,用来成形齿轮的外形,同时为了方便金属流入齿腔角部,浮动模采用较轻的弹簧支撑,并可沿轴向自由移动。芯轴用来成形齿轮的内孔,这样一个闭式的精锻模腔就实现了。

挤出材料采用Al1100,挤压速度为10mm/s,摩擦系数为0.12。成形的齿轮模数m=3mm,齿数z=18,厚度h=20mm。根据成形齿轮的体积,确定了如图3所示的毛坯图。在有限元模拟中,因为齿轮为轴对称,故为了研究方便,取1/18作为研究对象。

图3 毛坯图

有限元模拟结果分析

速度场分析

如图4所示为中心孔带芯轴成形时纵切面的速度场分布。如图4a所示,此时速度场与实心坯料自由镦粗类似,在上模的驱动下,靠近上模一端金属流动速度快,轴线金属沿轴线向下流动,与下凸模接触的金属基本不流动,其他部位金属均包含着轴向压缩运动和径向充填运动。

从图4b可以看出,随着压下量的增加,金属向齿腔的充填也增多,由于坯料上下端面分别与上下模直接接触,所以两端面要比中间部位受到的摩擦力大,这就影响了两端面的径向充填速度,所以从轴向截面看,外形从圆柱体逐渐变为中间鼓形。

随着变形量的进一步增大,如图4c所示,坯料继续向齿腔流动,中部将优先充满,并在上下模腔的角部形成斜角。

图4d为终锻时速度场的分布,此时上下角部也充填完毕,少量金属被挤入模具缝隙中形成毛刺。

图4 中心孔带芯轴成形流动分析结果

图5 中心孔自由分流成形流动分析结果

如图5所示为中心孔自由分流时纵切面的速度场分布。如图5a所示,此时速度场和环形坯料自由镦粗类似,在上模的驱动下,金属同时流向中心分流孔和齿腔,分流面大致位于环形坯料的中部。

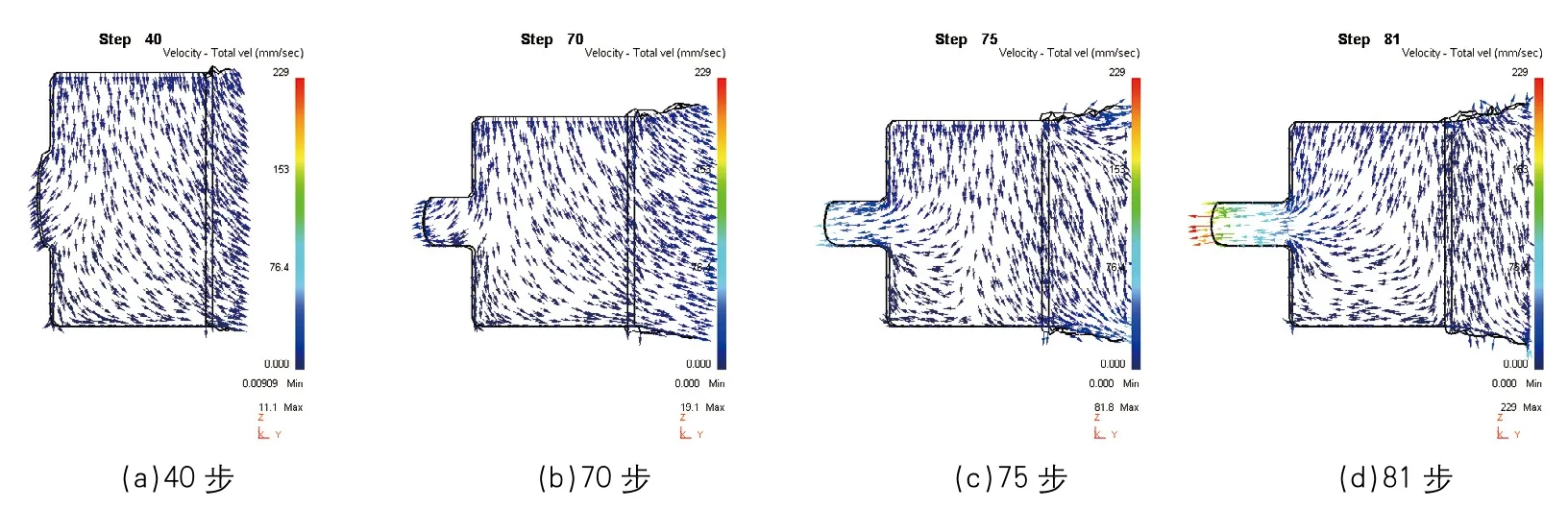

图6 中心孔限制分流成形流动分析结果

随着压下量的增加,从图5b可以看出,金属依然同时向齿腔和中心分流孔两个方向流动,分流面依旧位于环形坯料的中部。同时由于坯料上下端面分别与上下模面直接接触,所以两端面要比中间部位受到的摩擦力大,这会影响两端面处金属的径向充填速度,故也出现鼓形。

如图5c所示,随着中心分流孔的缩小和齿腔的逐步充满,坯料向两个方向的流动都更加困难,但由于两个方向上的流动阻力相当,故分流面依旧位于环形坯料的中部。

图5d为终锻时速度场的分布,此时齿腔的上下角部处都已充填完毕,坯料均向中心分流孔处流动。

图6给出了中心孔限制分流方法下的金属流动分析结果。开始阶段,由于受到上下芯轴的限制作用,金属大部分流向齿腔,少部分流入中心分流区,如图6a所示。随着压下量的增大,中心分流孔迅速减小,向心流动阻力更大,故大部分金属流向齿腔、少部分流入中心分流区的趋势会持续,如图6b所示,分流面位于更靠近环形坯料中心的地方。随着齿腔的逐渐充满,如图6c所示,流向中心分流孔的金属增多,但同时由于上芯轴的压下,中心分流孔越来越小,流入越来越困难,故而更多的金属流入齿腔,分流面依旧位于更靠近环形坯料中心的地方。最后齿腔角部全部充满,如图6d所示,坯料都向中心分流孔处流动,并在该处形成飞边。

成形载荷分析

如图7所示为不同模具结构的载荷—行程曲线。从图中可以看出,三种工艺方案的载荷—行程曲线具有相似的变化趋势。中心孔带芯轴的成形方式最先进入打靠区,终锻载荷为69.2kN;中心孔限制分流的成形方式稍后进入打靠区,终锻载荷为55.4kN;中心孔自由分流的成形方式最后进入打靠区,终锻载荷也最小,为52.5kN,相比较而言,其比中心孔带芯轴成形的终锻载荷下降了24.1%,比中心孔限制分流下降了5.2%,并且避免了这两种成形方式在进入打靠阶段后载荷的急剧上升。中心孔限制分流成形时,终锻载荷相比中心孔带芯轴成形下降了19.9%,而和中心孔自由分流成形的终锻载荷相近。

图7 不同模具结构的载荷—行程曲线

考虑到中心孔自由分流成形时,大量金属流入中心分流孔处,需要在后处理中去除,无法达到精锻的目的。而限制分流时,仅有少量金属流入中心分流孔,后续处理工序简单,且两者终锻载荷相近,故本文采用中心孔限制分流的方案进行进一步的有限元分析和试验。

图8是中心孔限制分流成形时,连皮厚度为4mm,芯轴直径分别为25mm、20mm和15mm的载荷—行程曲线。从图中可以看出,随着芯轴直径的增大,终锻载荷有下降的趋势,这说明随着接触面积的减少,成形载荷也有下降的趋势。

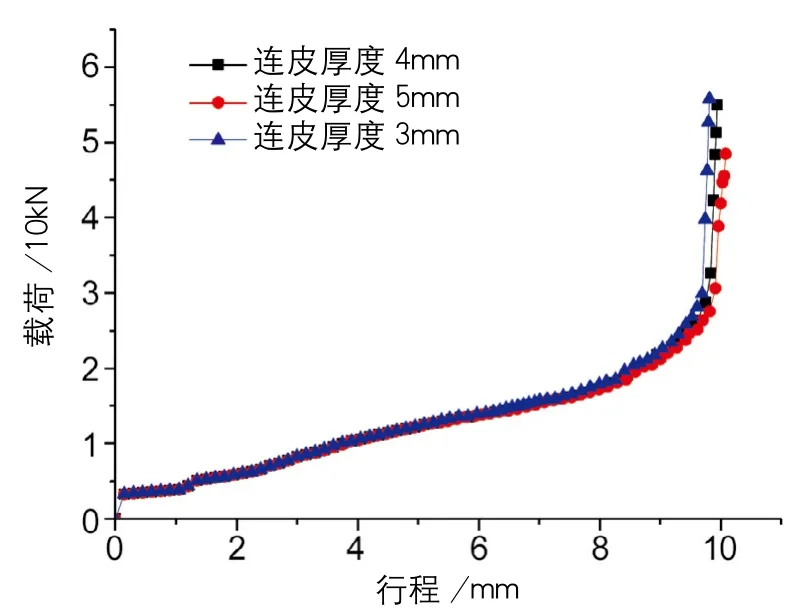

图9是中心孔限制分流成形时,芯轴直径为20mm,连皮厚度分别为3mm、4mm和5mm的载荷—行程曲线。由图可见,随着连皮厚度的增大,终锻载荷下降,故随着分流腔的增大,自由流动空间增大,终锻载荷有下降的趋势,但是下降得并不明显。

图8 中心孔限制分流成形不同芯轴直径的载荷—行程曲线

图9 中心孔限制分流成形不同连皮厚度的载荷—行程曲线

试验研究

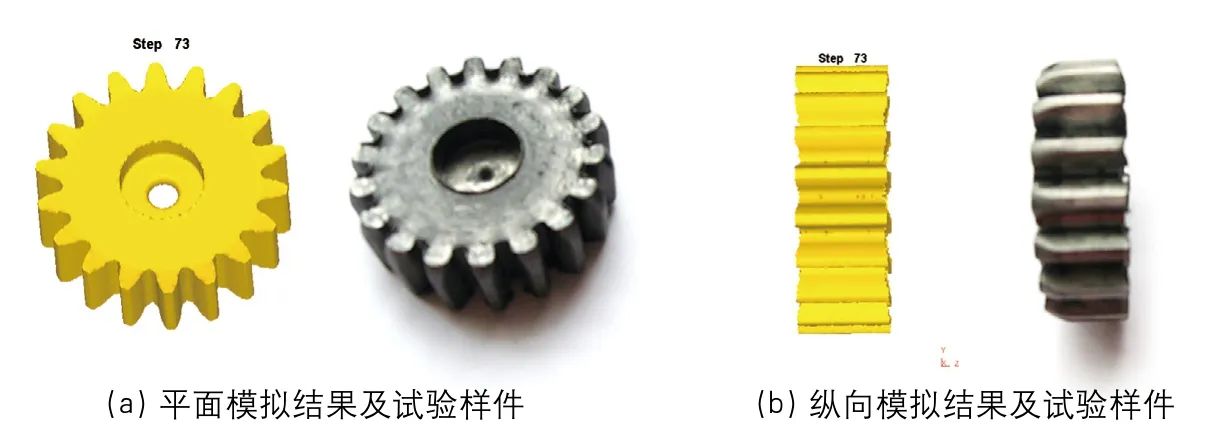

在试验室中对尺寸如图3b所示的坯料进行锻造试验,坯料表面采用二硫化钼进行润滑,在国产3150kN液压机上,当工作载荷达到1560kN时得到如图10所示的齿轮样件。

从图10a、b中可以观察到,在模拟结果中中心分流孔尚未闭合,而试验样件的中心分流孔接近闭合;在模拟结果中齿形上下角部完全充满,而试验样件的齿形上角部基本充填完毕,但下角部圆角较大。这是由于在有限元模拟中,浮动凹模能实现自由浮动,而在试验中,浮动凹模虽然采用较轻的弹簧支撑,但成形过程中还是会对坯料产生向上的摩擦力,只能实现近似的自由浮动,不能实现真正的自由浮动,故呈现齿坯上角部充填情况较好,而下角部充填不是太理想,其余部分的齿形完全充满的情况。这说明,采用中心孔限制分流技术的精锻成形能降低成形载荷,但对齿形角部的充填效果并不明显。不过它仍然不失为一种有效降低成形载荷的方法,特别是对于成形载荷较大的场合,尤其有意义。

图10 模拟结果和试验样件

结束语

从有限元模拟结果可以看出,中心孔带芯轴成形时,坯料流动类似于实心坯料成形;中心孔自由分流成形时,从一开始金属就分别流向齿腔和中心分流孔,由于向两个方向的流动具有大致相当的阻力,故分流面位于两者流动的中间,直到齿腔完全充满,金属流向中心分流孔;中心孔限制分流成形时,由于芯轴的阻碍作用,少量金属流入中心分流区,更多的金属流向齿腔,分流面靠近中心分流孔,这种趋势一直保持到终锻阶段。

三种成形方式中,中心孔带芯轴成形时终锻载荷最大,中心孔自由分流成形时终锻载荷最小,中心孔限制分流成形时终锻载荷和自由分流相近。试验结果表明,中心孔限制分流成形能降低成形载荷,但由于浮动凹模无法实现自由分流,故上角部充填较好,而下角部圆角较大。

杨程,讲师,博士研究生,主要研究方向为塑性成形工艺与设备。