D406A超高强度钢变壁厚薄壁圆筒旋压工艺

D406A超高强度钢变壁厚薄壁圆筒旋压工艺

文/龚军善,牟少正,韩冬·航天科技集团公司四院七四一四厂

旋压成形是一种特殊的近净塑性成形方法,具有工装简单、成形力小、成形壁厚薄和精度高等优点,近年来在航天、兵器和民用产品中得到了飞速发展和应用。本文论述了D406A超高强度钢变壁厚薄壁圆筒旋压特点,优化处理了旋压工艺方案和工艺参数,有效提高了中直径薄壁旋压圆筒的壁厚尺寸精度,解决了超高强钢圆筒旋压中出现的圆度、母线直线度超差等问题。

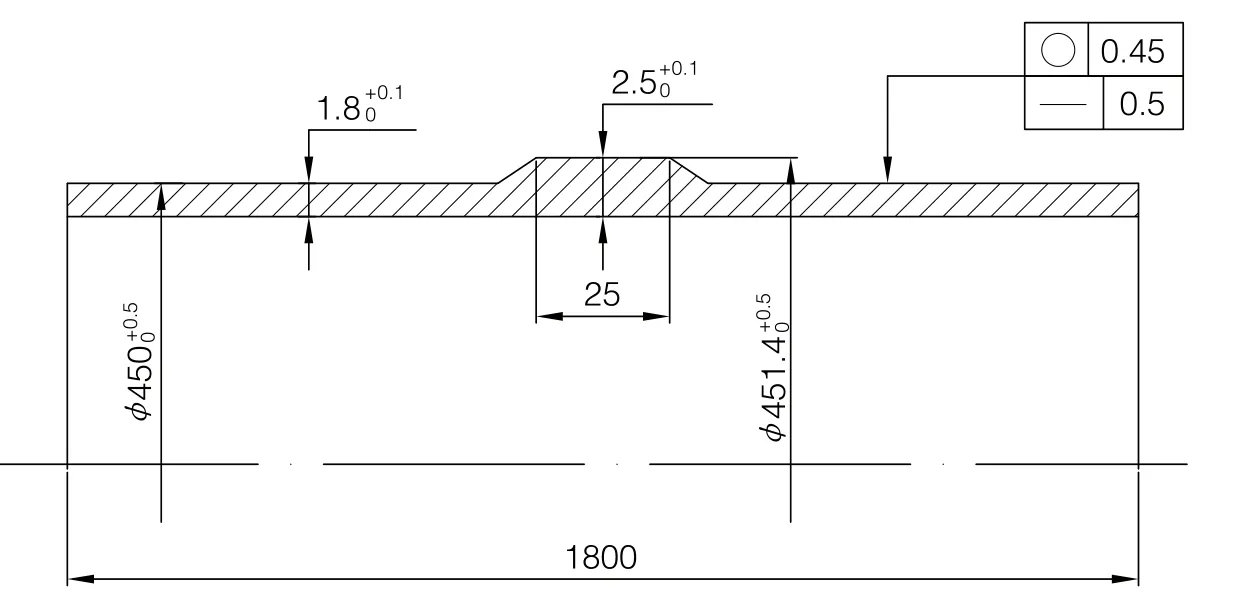

某薄壁圆筒材质选用超高强度钢D406A,圆筒属于薄壁且壁厚公差带小、直径、圆度和直线度要求高,旋压成形难度较大,产品尺寸要求如图1所示,可以看出变壁厚薄壁圆筒成形的难度主要有以下几个方面:在大减薄率条件下保证旋压圆筒壁厚高精度要求;薄壁圆筒因旋压参数不合理产生的塑性变形不均匀,导致圆筒圆度和母线直线度的超差;变壁厚外环台阶由于厚度梯度产生旋压成形减薄率变化,容易在台阶位置产生内表面凹陷,影响圆筒质量。

图1旋压圆筒尺寸精度

旋压工艺设计

工艺性分析

D406A超高强度钢是一种低合金强度钢,球化退火后可以实现75%的道次减薄率,具有良好的旋压成形性能。圆筒为变壁厚直筒件,壁厚分布为薄壁区和加强环区,为保证2.5mm加强环的成形精度,必须有一定的道次减薄率。

根据旋压圆筒壁厚和长度、工件长度和金属塑性变形体积不变原理以及尽量减少旋压道次,确定旋压毛坯壁厚为11mm,则旋压成形总减薄率为83.18%,需要采用多道次旋压,并合理安排中间去应力退火工序。

如图1所示,可知变壁厚圆筒的壁厚精度和形位精度要求很高。进给比是影响圆筒直径、壁厚和母线直线度精度的重要参数,大的进给比会使旋压力升高,但有利于收径使工件贴模,以提高母线直线度;而小的进给比可获得较好的表面质量但容易扩径。旋轮与芯模的间隙直接影响壁厚,它根据道次减薄率和回弹量而确定,回弹量的大小又受到道次减薄率、进给比以及旋轮几何参数的影响。

设备选择

经计算单轮径向旋压力为12t,选择HO-018/30t旋压机即可满足圆筒旋压力的需要。机床性能参数:最大坯料直径500mm,最小旋压工件直径40mm,旋压工件最大长度4000mm,旋轮纵向推力30t,单旋轮横向推力30t,尾顶力25t。

旋压芯模

旋压芯模材料选用冷作模具钢70Cr3NiMo,热处理硬度要求达到55~60HRC,芯模表面粗糙度要求达到Ra0.4μm。

旋轮

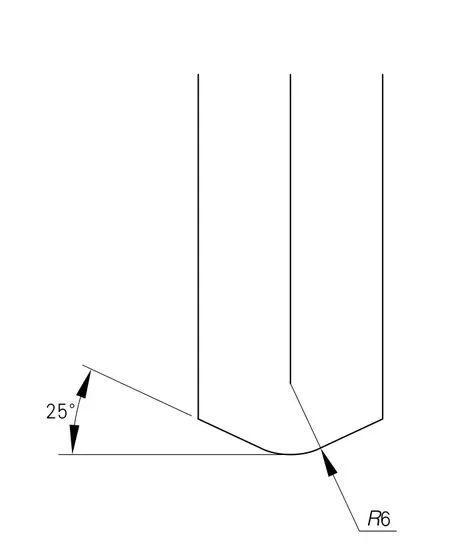

旋轮要求有很高的硬度和表面质量,因此选用冷作模具钢9SiCr制作,热处理表面硬度要求达到58~63HRC,成形面粗糙度Ra0.4μm,旋轮直径φ326mm,成形圆角半径为R6mm,旋压攻角25°。

工艺方案实施过程

初步旋压试验方案及实施

初步拟订产品工艺路线为:坯料准备→第1、 2道次错距旋压→中间退火→第3、4道次旋压→超声波检测→机加工,工艺参数见表1。需要注意的是,旋轮是旋压加工的主要工具,其中R6mm是旋轮圆角,25°为旋轮前角(图2),这两者及旋轮半径决定着变形区材料流动方向。

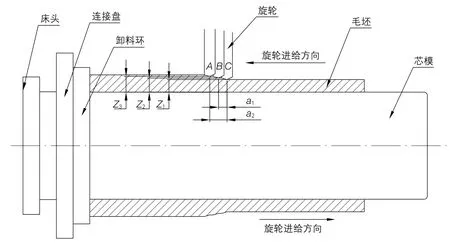

旋压成形过程中,第1、2道次采用较大的压下量,保证坯料有充足的变形量,实现大的减薄率;第3道次使用大的进给比收径保证较好的贴模;第4道次选用合适的参数以满足工件最终壁厚及形状精度要求并能够容易卸料。中间退火的目的是消除残余应力。旋压时选用三旋轮错距旋压,三旋轮错距旋压如图3所示。

图2 旋轮

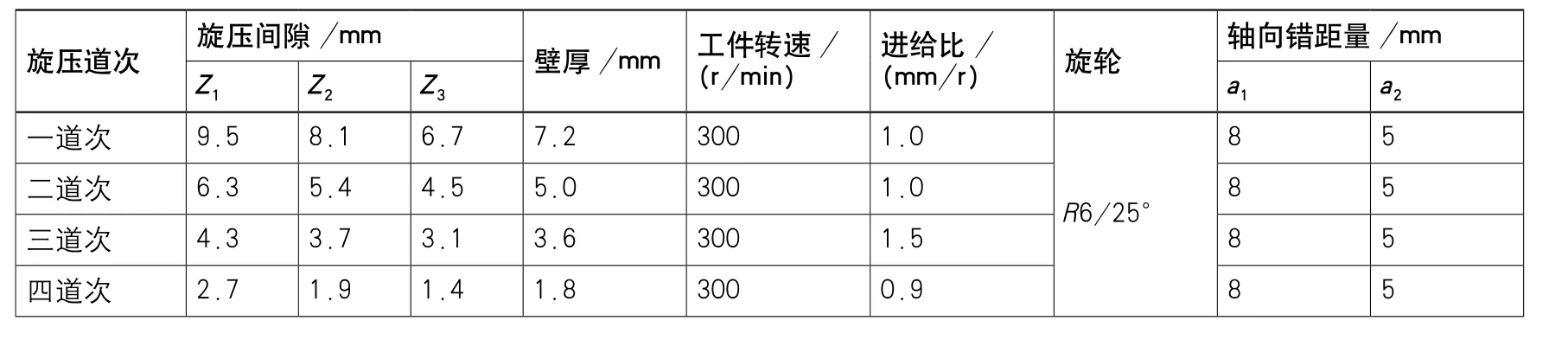

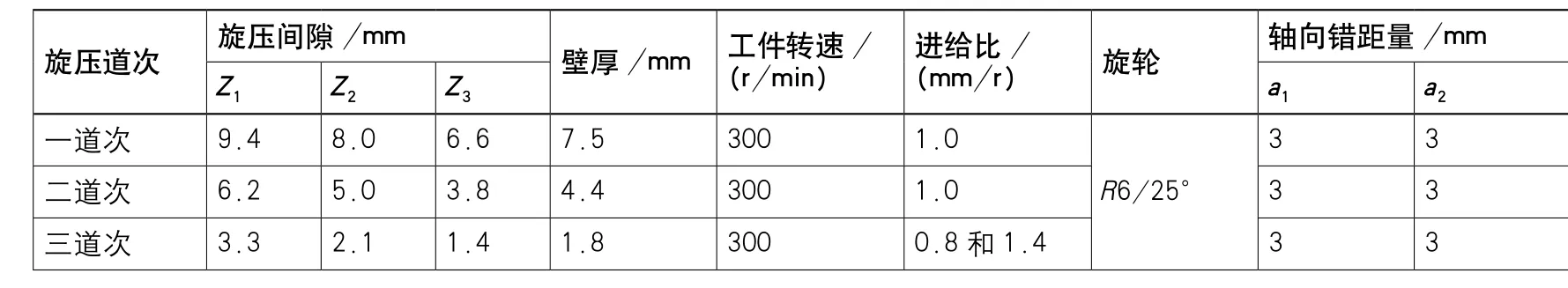

■表1 初步工艺方案的旋压工艺参数

旋压方案实施结果讨论:第二道次旋压出现了扭纹,产生扭纹的原因是坯料旋压过程中出现了转动现象。后续道次旋压时通过对卸料环修复后进行三道次旋压,扭纹消失。在退火工序圆筒圆度发生了5mm以上变形,无法装料进行下一道次的旋压,进行热校形处理后圆筒根部直径变小,只能用内撑具进行冷胀径处理来扩径。在圆筒四道次旋压完后进行检测,壁厚和外径基本满足要求,直线度在0.6~1.4mm之间,圆度在1.0~2.5mm之间,圆筒台阶位置内表面凹陷严重。圆筒机加时出现卷边现象,说明四道次完圆筒内应力仍很大。分析认为,采用反旋工艺,旋压道次越多,圆筒扩径、变形越严重,因此,应尽可能减少旋压道次。

图3圆筒错距旋压示意图

改进旋压工艺方案及实施

D406A钢退火状态屈强比为0.65、断面收缩率为57%,该试验圆筒最大旋压减薄率达80%。由于初步方案试验中产品扩径、变形较为严重,为此改进工艺方案,使用三道次旋压。1、2道次旋压后退火处理,累积减薄率控制在60%以内;第3道次选用合适的参数以满足工件要求并保证容易卸料,减薄率约为50%。为了减少受力不均,适当调整旋压间隙和轴向错距量。

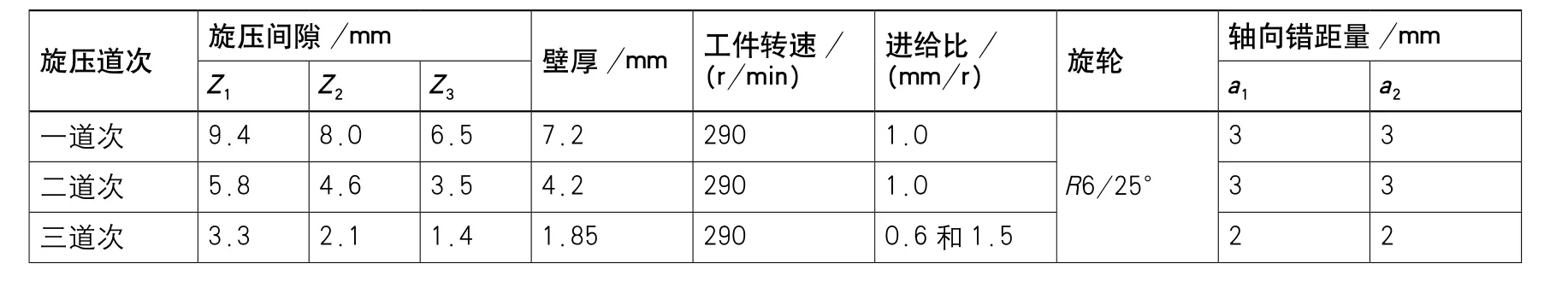

拟订产品工艺路线为:坯料准备→第1、2道次错距旋压→中间退火→第3道次旋压→超声波检测→机加工。具体旋压工艺参数见表2。

■表2 改进方案的旋压工艺参数

一、二道次连续旋压,壁厚在4.3mm左右,贴模良好。为了验证圆筒内应力的大小和中间退火的影响,对退火前后圆筒的直线度和圆度进行了测量对比,结果表明:退火后的直线度由退火前的0.2mm变为0.5mm左右,圆度由0.2mm变为2.3mm。因此,必须采取有效措施降低圆筒旋压后的内应力,减小旋压圆筒内应力的最主要的措施是三个旋轮的旋压力得到最大限度的平衡。三道次旋压时机床工作表显示A轮的压力相对偏小,三道次旋压时在旋轮距芯模根部150mm范围内旋压机发生振动,降低主轴转速为290r/min时振动消失,但出现了圆筒严重划伤。经检测,壁厚为2.20~2.26mm,外径φ(420.3~420.6)mm,直线度0.3mm,圆度1.05mm,圆筒带台阶位置,内表面凹陷状态改善明显。分析认为,三道次旋压很好地解决了圆筒扩径的问题,但圆度仍然超差,工艺参数需要进一步调整。

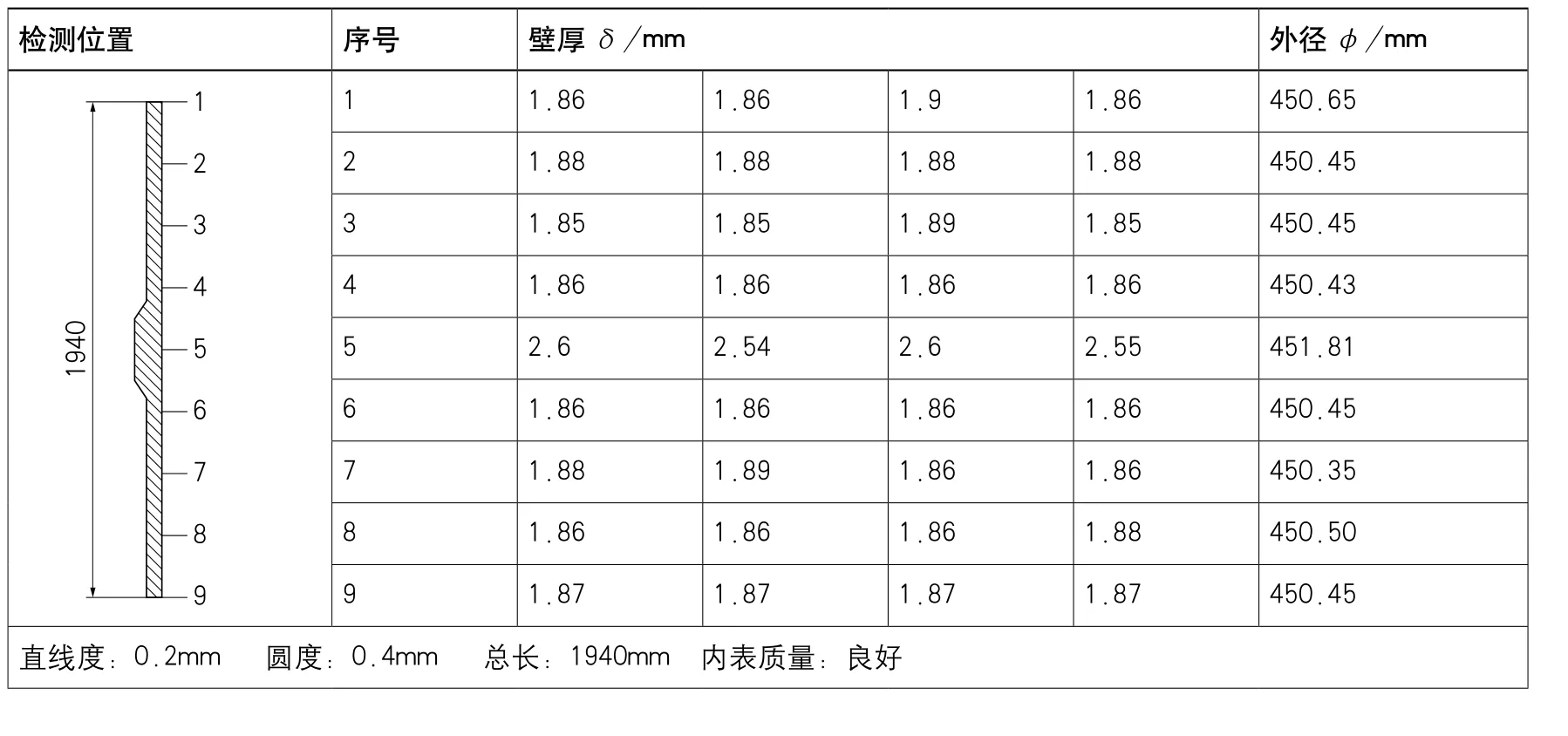

■表3优化工艺后旋压工艺参数

■表4S5号件的检测结果

优化旋压工艺路线并实施

经过改进后的旋压工艺方案,旋压圆筒精度已有大幅提高,但出现了旋压共振、内表面划伤和直径超差问题。因此,从主轴转速、旋轮减薄率、进给比和旋轮错距量等几个方面进行工艺优化改进,并采用旋压后顶紧尾顶的工艺措施降低共振。具体旋压工艺参数见表3。

经过前两道次旋压,退火后的变形情况基本良好,经过第三道次旋压后,圆筒的各项指标都满足设计需求,圆度指标和台阶凹陷等质量问题基本解决,圆筒满足使用要求。具体的旋压尺寸数据如表4所示。

结束语

D406A超高强度钢薄壁圆筒高精度旋压工艺需要控制的因素很多,对于变壁厚圆筒旋压除了这些因素,还要控制厚度梯度处的旋压工艺参数,解决变形均匀性问题,通过三个阶段工艺试验,分析工艺参数和工艺手段对旋压成形的影响,不断改进工艺方案,旋压质量进一步提高并达到稳定状态,主要得到以下三个结论:

⑴对D406A进行球化退火并在中间道次进行必要的消除应力退火,可以旋出高精的旋压圆筒。

⑵利用超高强度钢D406A进行多道次连续错距旋压,最大减薄率可达60%以上。

⑶通过对主轴转速、旋轮间隙和错距量及进给比的调整,可以有效地控制旋压圆筒的圆度及母线直线度。

龚业军于哈善,尔1滨9 8工8年业毕大学锻压工艺及设备专业,分配到国营七四二二厂,负责锻压工艺工作,2002年进入七四一四厂旋压中心,负责旋压工艺工作