“双轨”伺服送料技术的解决方案

文/G☒di Ebneter·瑞士博瑞达有限公司

“双轨”伺服送料技术的解决方案

文/G☒di Ebneter·瑞士博瑞达有限公司

随着客户对冲压零件质量和及时送货要求越来越高,冲压加工工艺也在随之改变。其中,提高复杂零件质量,减少生产时间是一种趋向。

如图1所示,传统的冲压生产线生产工艺过程是单个冲压件在不同的冲压机上预先加工和作为卷料存储。然后再把预先冲压好的零件在装配工位组装成最后成品。传统冲压生产线至少需要两台冲压设备、配套的模具、辅助设备以及组装工位和装置。冲压件的生产速度根据模具和单个冲压件复杂程度而定,生产速度不一。由于冲压生产过程中的速度不一致,会造成物料组织上的工作量和成本变化,而且两条冲压线都要有相应的单件质量控制。而且单个冲压件到下一步工序的过程要进行中间存储,转换料卷,在这个存储过程中,还要特别小心冲压件受损。

图1传统冲压件生产线

如图2所示,第一个零件在第一台冲压设备加工完成后,为下一道工序的加工做好准备,一般情况下,第一台冲床生产零件的速度较高。将加工好的第一个零件和第二个零件的原材料一起放到第二台冲压设备上,然后把两个零件一起在模具内冲压组装成最终产品。这样,组装机器或设备可以省去,相应的物料流程和质量控制也会减少。第二台冲压机的送料机构可以用伺服双送料机实现。

图2预先冲好的零件在后一台冲压设备中进行装配

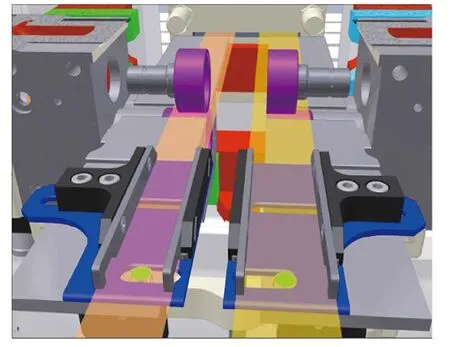

图3成品在一台冲压设备上实现

图3是将两种零件的原材料放在同一台冲压设备上进行生产和产品的组装,在整个过程中不需要预先冲压,也不需要在中间过程对零件及料带进行存储,成品在机器上只需要一个工序就可以完成。用这种方式进行冲压件的生产时,对冲压设备、配套模具及辅助设备要求比较高。生产速度由零件复杂程度和零件在模具里的组装时间决定。但是在生产过程中,人员、物流、质量控制等成本降低了,同时,产品生产所占用的空间、消耗的能源和设备维护成本也相应减少。

原材料的送料流程对提高冲压生产的整体效率有至关重要的作用,近10年,双轨送料技术大量运用于汽车连机器生产。所谓双轨就是用两个送料机把2条料带送入一台冲压机,在一台冲床上实现冲压、组装等工序。同时通过模具里的激光焊接完成零件的焊接,这些技术对优化生产效益起到了很大作用。

伺服送料主要由送料主马达和伺服释放马达组成,材料厚度调节可以自动和手动调节,料带压力可以用压紧弹簧调节,送料长度根据料带和零件需要可任意不断变化。可以送不变的步长,也可送每步变化的步长,其送料速度根据料带的重量和生产工艺的需要而定,高速冲压速度在100~2000次/min之间,送料时间确定后,释放时间长短可以任意选择。其灵活多样的变化可与冲床达到最佳的匹配效果,从而提高生产效益。

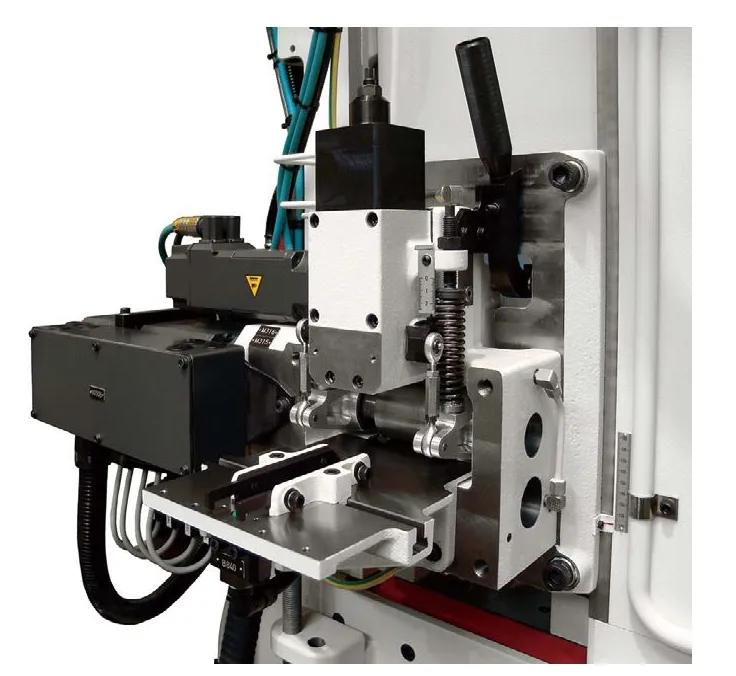

图4BSV75模块化双送料机构

图5料带进入

如图4所示为Bruderer的BSV75模块化双送料机构。两个送料机在机器的同侧,即使各自的厚度、步长和送料速度不一样,每个条料也可分别喂入(图5)。该送料机可以正确把条料前移,精确地释放料带。如果突然停电的话,伺服送料还会和机器在最后几转同步,保证模具不会受损。

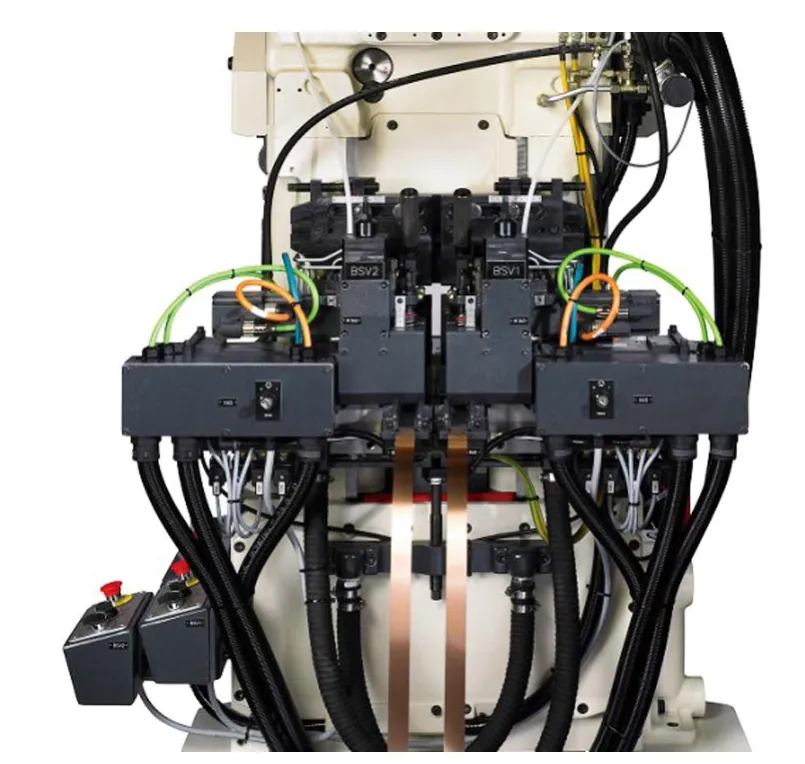

图6BSTA510“双轨“送料

如图6所示,BSTA510伺服“双轨”送料机可通过灵活多样的组装满足客户不同的需求。伺服操作可通过操作按钮或手提操作器进行,参数调整可在Brudere B2控制系统和模具参数一起存储。在换模时很多送料参数也可自动调整。同时,伺服送料可以使两种送料运动达到最佳组合,使生产速度提高,效益达到最佳。目前BRUDERER“双轨”解决方案可应用在BSTA280、BSTA510、BSTA810冲压机上和BrudererB控制系统的机器上,若没有BrudererB控制系统,可以加装独立的双轨送料机。

结束语

双轨送料从10多年前的机械驱动到今天的伺服驱动,被广泛地用于汽车连接器行业,从原来的增减组装工序到今天模具里的激光和电阻焊接,把越来越多的工序集中到冲压过程中来,大大提高了产品的生产效率、质量和稳定性,从而降低了生产成本。

反馈服务编码6