吸热燃料催化裂解研究进展

孙道安,李春迎,杜咏梅,张 伟,吕 剑

(西安近代化学研究所 陕西省氟化工工程技术研究中心,陕西 西安710065)

进展与述评

吸热燃料催化裂解研究进展

孙道安,李春迎,杜咏梅,张 伟,吕 剑

(西安近代化学研究所 陕西省氟化工工程技术研究中心,陕西 西安710065)

高超声速飞行是航空航天领域的最新前沿技术,是国家科技发展水平的重要标志。吸热燃料是实现高马赫(>5)超声速飞行器实际应用的核心技术之一,因而具有特殊的意义。本文介绍了吸热燃料的研究历程,重点从吸热燃料及其热沉、吸热燃料催化剂、催化剂的结焦以及催化裂解机理等方面对吸热燃料催化裂解进行介绍和评述。分子筛催化剂是吸热燃料催化裂解最具应用前景的一类催化剂,但同时也面临了吸热燃料原料的选择、分子筛骨架结构的改进和表面性质调变、催化剂结焦等基础研究以及催化剂负载、催化剂真实工况模拟等一系列工程应用研究双重挑战。吸热燃料催化裂解机理和动力学研究目前还很薄弱,未能真正深入到分子尺度把催化剂的微观作用与物质形态的变化有机结合,针对这方面的研究还应该大力加强,以更好地为催化剂的设计提供指导意义。

吸热燃料;催化裂解;分子筛催化剂;结焦;机理和动力学

“吸热燃料”概念最早由美国军方在 20世纪60年代提出,旨在解决高超声速飞行器的“热管理”问题(图1),由于其组成主要为单烃或复合烃,故又称为吸热型碳氢燃料[2-3]。其原理是燃料在进入燃烧室燃烧前大量吸收飞行器的高温部件表面产生的废热或有害热进行预热并发生化学反应,裂解生成燃烧性能优良的小分子产物——氢和小分子烃,而所吸收的这部分热量最后在燃烧室里燃烧时再释放出来,在达到对飞行器整体冷却的同时,大大提高了能量的利用率[4-7]。

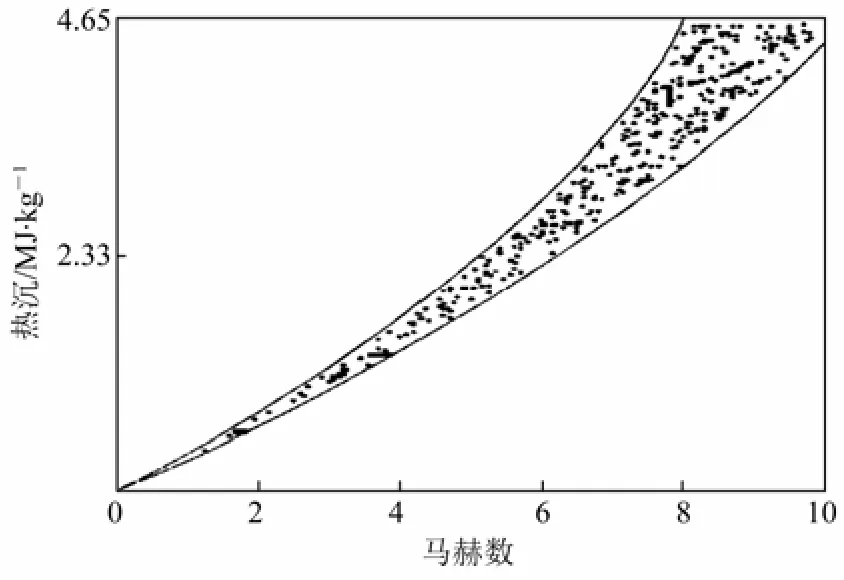

图1 飞行马赫数与热沉值的关系[1]

20世纪末以来,以美俄为首的世界大国意识到吸热燃料存在巨大的军用价值,因而相继不断投入大量人力、物力和财力进行基础研究[8-10]。我国起步相对较晚,在20世纪90年代由浙江大学、天津大学以及相关航天院所牵头组织进行了初步的探索性研究[11-14]。可用于提高吸热型碳氢燃料冷却能力的化学反应主要包括:脱氢反应,脱氢环化反应,解聚反应,裂解反应等。这些纷繁复杂的反应从类型上可归纳为三类:一是燃料的催化脱氢反应[15-16];二是燃料的高温热裂解以及引发裂解反应[17-18];三是燃料的催化裂解反应[19-20]。

20世纪70~80年代,催化脱氢作为第一代吸热碳氢燃料的研究曾受到美国的极大重视,其中代表燃料为甲基环己烷和十氢化萘。该反应吸热量可观,反应稳定且起始温度低,产物有大量的H2,对燃烧十分有利,但其缺点是原料纯度要求苛刻、催化剂成本高、易失活[21-23]。自80年代后,该领域未有突破性进展,研究基本处于停滞状态。

20世纪90年代初,吸热燃料热裂解和催化裂解研究逐渐兴起。燃料热裂解最大的优点是反应的不可逆性,同时燃料来源宽泛,并且产物为小分子烃有利于燃烧。其缺点是反应起始温度高、反应效率低、反应复杂且易结焦[24-25]。目前该领域主要进行添加引发剂式低温引发裂解研究[26-27]。与热裂解相比,催化裂解具有反应温度低、速度快、吸热能力强以及产物分布可控等优势,因此催化裂解成为吸热燃料最具研究价值的吸热反应之一[28-29]。

本课题组近几年对高密度吸热燃料的合成进行了卓有成效的研究,已经制备出性能优异的高密度烃燃料四环[7.4.0.02,7.13,6]十四烷,并且对其裂解工作进行了较为深入的研究[30-31],此外,一些系统相关工作也在有条不紊地开展。吸热燃料作为航空航天领域高超声速飞行器的核心技术之一,国外对这方面的深入报道相对不多,而国内起步较晚,从现有发表的文献来看,绝大部分属于基础研究,针对吸热燃料催化裂解方面的综述性报道很少。此外,近几年来催化裂解又不断取得了一些新的进展。基于以上分析,本文在参阅国内外相关文献的基础上,从系统性研究角度对吸热型碳氢燃料的催化裂解反应的进展进行了总结,并提出了未来亟待解决的关键问题,为我国吸热燃料后续研究提供一些力所能及的帮助和便利。

1 吸热燃料与热沉

理论计算表明,飞行器在高超声速飞行时,其热负荷大致与马赫数的平方成正比。当飞行速率达到Ma=8时,未经冷却的发动机温度可达3000K,而现有的材料技术远不能满足这一苛刻需求。吸热燃料由于采取主动冷却技术这一有别于传统燃料的冷却方式,被寄希望于解决这一难题。

热沉是指单位质量燃料在使用过程中发生一切物理变化和(或)化学变化所吸收的热量,是当前定量评价燃料吸热能力的最直观、最有效的首要和核心指标。吸热燃料的总热沉包括物理热沉和化学热沉两大部分。吸热燃料是由多种复杂烃类混合而成,其物理组成上的差异必然会表现出不同的物理性质和化学性质,而这种性质的差异表现在热沉上则具有十分重要的研究意义。国内外在选取燃料以及改善和提高燃料热沉方面做了大量细致而富有成效的研究。

20世纪50年代,美军研制出著名的JP-7军用煤油型燃料,其组分主要为烷烃和环烷烃,成功应用于SR-71“黑鸟”高空侦察机,创造了当时Ma=3.1的最高飞行速度记录[32]。浙江大学从某原油中切割出 100~300 ℃的馏分,并对混合馏分进行合理调配,分别制备了代号为NNJ-150和 FRA-150系列燃料,经过测试其热沉可达 3 MJ/kg,基本可与美国JP-8燃料相媲美[33]。天津大学利用三号航煤为原料,切割调配制备出一种低闪点易脱氢裂解的燃料,其热沉与单一燃料相比有明显的提高[34]。

近年来,人工合成的高密度碳氢燃料由于具有良好的低温性能和较大的体积燃烧热而受到研究者极大的关注。美军以降冰片二烯(NBD)和双环戊二烯(DCPD)等为原料,人工合成出了一系列性能各异的高密度烃燃料,其中JP-10为美军目前研制最为成功的高密度燃料,RJ-5是目前已公布的密度最大的碳氢燃料,密度可达1.08 g/cm。国内起步相对较晚,天津大学在这方面的研究较为领先[35]。尽管如此,当前很多工作仍是在模仿追踪国外的基础上开展探索,缺乏自主创新性。

研究发现,提高吸热燃料的使用温度即改善燃料热安定性,可有效提高燃料的物理热沉。早在20世纪80年代,美国军方联合其它科研部门启动的一项计划中,将JP-8的热稳定温度从163 ℃提高到218 ℃,结果燃料的吸热能力提高了50%[36]。由于受到燃料使用温度的限制,人们更多关注的是如何提高燃料的化学热沉。通过对燃料化学吸热过程分析,催化脱氢、热裂解、催化裂解以及燃料蒸汽重整被认为是最适宜的化学途径。甲基环己烷被称为美国第一代的碳氢燃料,通过催化脱氢反应尽管能提供2.06 MJ/kg的总热沉,但仅可满足马赫数为4~6 的飞行[37]。俄罗斯推出的AJAX 项目中燃料蒸汽重整总热沉可达10 MJ/kg,是其研制飞行速度达到10 马赫的高超声速导弹的理论依据,但由于在推进剂循环过程中要消耗水而受到限制[38]。

20世纪90年代开始,由于催化裂解研究的兴起,美国和俄罗斯的专家学者通过大量的研究证实,引入催化剂可以显著提高燃料的化学热沉,从而满足更高马赫数飞行器的需要。如俄罗斯报道其研制的 T-15 裂解型吸热燃料[9],在小于 800 ℃的条件下可获得高于4.6 MJ/kg的总热沉。Edwards 等[39]也指出 JP-7 燃料通过催化裂解产生的热沉可有效缓解超高速飞行器的热障问题。国内何龙等[40]在研究中对比测定了 500 ℃和 600 ℃下吸热型碳氢燃料RL7 在SAPO-34 分子筛催化剂上的催化裂解与热裂解热沉比较,结果显示,吸热型碳氢燃料在SAPO-34分子筛催化剂上发生催化裂解比热裂解获得的热沉提高达100%,且燃料吸热工作温度可降低100 ℃。

吸热碳氢燃料大多为多碳烃类化合物,因此从C—C和C—H断键上来看,其裂解产物分布可能为小分子烷烃或小分子烯烃。通过热力学分析可知,燃料裂解形成甲烷、乙烷、丙烷等饱和烃是放热反应,而形成乙烯和丙烯等小分子不饱和烃是吸热反应。通过以上分析可知,在催化裂解过程中,要想提高燃料的化学热沉,则必须尽可能多地生成小分子烯烃类化合物。催化剂在实现这一化学过程中扮演着至关重要的角色。

2 催化裂解催化剂

要想通过催化裂解这条化学途径实现吸热燃料在高超声速飞行器上的真正应用,科研工作者们则必须要解决其核心问题——催化剂。催化剂的本质使命在于确保一定长的时间内高超声速飞行器能够有效解决冷源问题,也即动力燃料在裂解过程中催化剂必须具备高活性(高时空转化率)、高选择性(小分子烯烃)和一定的稳定性(结焦及失活速率),这些综合起来才能确保可控吸热过程能够为飞行提供最大热沉。

2.1 金属氧化物催化剂

早在20世纪60年代,金属氧化物催化剂就应用于吸热燃料催化裂解,其中具有代表性的是Cr2O3/Al2O3。由于当时分子尺度化学研究未取得突破性进展,研究者们对于催化剂的微观作用和吸热燃料的裂解途径及机理均缺乏深刻的认识,因此,这类催化剂普遍存在反应温度过高、催化剂低温活性和选择性较差的问题[41-42]。进入21世纪以来,有部分学者对其进行改性制备复合金属氧化物催化剂[43-44],如SiO2、B2O3、CeO2、Y2O3、MoO3等组合复合氧化物,希望通过这一手段解决上述问题。尽管如此,这种方法仍收效甚微。因此,针对该类催化剂的研究基本处于停滞状态。

2.2 分子筛催化剂

在Cr2O3/Al2O3被广泛研究的同时,20世纪60年代,美国的UOP公司原创性合成Y沸石分子筛,成功地用于石油催化裂解制汽油,而随后的10年美国的Mobil公司发明了ZSM-5A分子筛,引发了石油化工一场革命[45]。随着人们对分子筛催化剂的结构和性能的研究不断深入,敏锐的学者们从原油中切割调配出各种组成的吸热燃料,认识到将分子筛催化剂的择形催化和分离功能应用于吸热燃料的催化裂解具有广阔的前景。由此分子筛催化剂成为吸热燃料催化裂解应用最为广泛的催化材料。

在催化裂解过程中,应用最广的为Y型、ZSM-5型分子筛以及近年来研制的 SAPO-34系列分子筛催化剂。通过调变分子筛的孔径大小、改变SiO2/A l2O3比影响分子筛骨架结构、引入酸性或碱性物质改变分子筛表面酸性等一系列手段可有效提高分子筛的转化率、稳定性以及低碳烯烃选择性。

陈桂梅等[46]研究了温度对 USY催化模型吸热燃料甲苯超临界裂解结焦及前体的影响,她认为USY催化剂上的沉积炭主要为缩合度较高的多环芳烃,并且随着温度的升高,结焦量明显增加。A l-Khattaf等[47]在研究中发现,Y型分子筛孔径大小与裂解原料分子大小对分子筛裂解性能有很大的影响,其原因在于不同裂解原料分子在不同孔径分子筛内具有不同的扩散-传输行为。Qu等[48]考察了不同Si/A l比对HZSM-5上正十二烷催化裂解反应的影响。结果表明,高Si/Al比下,HZSM-5上L酸位增强能有效提高催化剂的活性和稳定性。Bao等[49]设计出一条新路线,将制备的高度分散的纳米级 ZSM-5分子筛催化剂通过表面改性与正十二烷形成拟均相体系,结果纳米级ZSM-5分子筛显示出优异的活性。咸春雷等[50]考察了La3+、Ag+离子交换改性对ZSM-5 分子筛上NNJ-150燃料裂解性能的影响。结果表明,改性后的催化剂提高了NNJ-150的裂解气中低碳烯烃的选择性,同时其转化率在35 min内未明显下降。因此,这种双金属离子改性可能是今后催化剂的重点研究方向之一。

浙江大学[51]采用水热合成法制备了 SAPO-34分子筛催化剂,在燃料裂解过程中发现,这种硅磷酸铝分子筛具有很好的低碳烯烃选择性,并且可使裂解起始温度降低100 ℃。后续研究中采用Cu离子对其微观结构和表面酸性进行改性,结果大大提高了催化活性,在 500~600 ℃范围内,低碳烯烃的选择性也得到提高,从而提高了吸热燃料的热沉。Zhao等[52]对SAPO-34、丝光沸石以及ZSM-5分子筛催化剂进行表面酸性改性,在对C4烯烃的催化裂解中其稳定性得到了提高,其顺序遵循H-SAPO-34≈H-ZSM-5>丝光沸石。

有学者认识到不同类型分子筛的特点,将其混合使用在吸热燃料催化裂解中,取得了令人满意的结果。张波等[53]发现含25%(w t)HZSM-5的USHY和HZSM-5混合分子筛无论是低碳烯烃的选择性还是催化剂的寿命均优于单分子筛,两种分子筛并非简单地物理混合而是有着协调作用。李佳等[54]在HY和HZSM-5混合分子筛研究中也得出了相近的结论。也有学者将 Pd等贵金属负载在分子筛上制备出负载型分子筛催化剂,大大降低了裂解反应的活化能,有效促进了反应的进行[55]。

2.3 分子筛催化剂应用面临的挑战

近年来,尽管国内外专家学者在提高催化剂性能和负载方面取得了很大进展,然而实现催化剂在吸热燃料催化裂解中的真正应用,就目前而言还存在很多挑战。

(1)催化剂结焦严重,稳定性差。吸热燃料要想获得高热沉,则必须生成尽可能多的小分子烯烃,然而小分子烯烃在超临界或次临界的高温高压条件下极易聚合生焦。结焦如若不能及时消除,它的危害是不言而喻的。一方面,它不仅降低了设备的传热效能和抗腐蚀性,并且严重堵塞阀门和过滤器,甚至堵塞油路,迫使发动机停止工作。另一方面,结焦还会堵塞分子筛的孔道或附着在催化剂表面而导致其失活。纵观现有公开发表的成果,一些研究者对分子筛催化剂在催化裂解中的高活性报道很多,但涉及催化剂的稳定性方面则少有谈及,少数研究者给出的分子筛催化剂稳定性测试表明,催化剂大多不超过 1 h,这离实际应用还有很长一段距离。

(2)催化剂作用机理模糊,裂解产物选择性难以调变。分子筛催化剂的发展与其它催化剂相似,最初是由工业应用回归到其作用本质研究,继而再指导新催化剂的开发设计和应用。分子筛作为吸热燃料催化裂解的新型催化剂,虽然在众多研究中表现出独特的优势,但遗憾的是专家们并未彻底弄清催化剂的微观作用机理,因而难以有效地根据裂解产物的选择性需求进行催化剂的精心设计,这无疑给催化剂的开发设计带来一定的盲目性。

(3)催化剂性能评价模型参数与实际应用有较大差异。吸热碳氢燃料在高超声速飞行条件下实际应用环境是高温高压工况,即燃料处于超临界或次临界状态。因此,在实验小试中应该尽可能贴近真实环境,这样才能获得更具价值的实验数据。然而,目前从国内外文献调研结果来看, 不少研究成果是基于高温常压的评价条件。从物理层面上讲,分子筛催化剂的机械强度测试偏离真实条件;从化学层面上讲,分子筛催化剂的裂解性能受压力的影响未能得到充分地体现。

2.4 催化剂的工程应用技术

从一体化角度来讲,研制筛选出的性能优异的催化剂最终要与飞行器管道有机结合来发挥它应有的作用。然而这种工程负载技术目前还很不成熟,已经成为影响催化裂解实际应用的一个关键工程因素,同时也是致力于这方面研究的学者们最为关心的热点和难点。传统的分子筛催化剂一般呈微球状,应用于催化裂解反应多采用流化床工艺,显然这种工艺路线很难在飞行器上实现。近年来,很多学者致力于涂层技术,将分子筛催化剂与飞行器的管道构造有效结合,并取得了一些可喜的成果。

Liu等[56]采用浸渍涂覆技术将催化剂活性浆体涂覆于SS304不锈钢反应管内表面,并进行了流变性质、担载量、涂层形貌和黏结强度等系列研究。在对正十二烷的裂解过程中,制备的纳米级HZSM-5涂层催化剂转化率达50%,半小时内催化剂未见明显失活,并且涂层和基体结合非常牢固,高温及超声处理脱落率可控制在5%以内。Zhao等[57]利用二次生长的方法制备了膜状催化剂于不锈钢反应管内表面并进行正十二烷的催化裂解研究,在与热裂解对比中表现出明显的优势,燃料热沉得到较大幅度地提高。Zhang等[28]创造性地利用原位合成技术制备了HZSM-5/不锈钢基体复合物,其上进行的正庚烷催化裂解较热裂解有更大的热沉和更少的积炭。Meng等[58]在研究中发现涂层厚度对涂覆于不锈钢上HZSM-5催化剂的性能有很大影响。当涂层厚度由6.13 μm增厚到18.27 μm时,催化剂活性提高了53.2%,但是积炭量却增加了4倍以上。

当前这种催化剂设计构想是基于整体式催化剂的发展而来,整体式催化剂作为新一代思维模式的催化剂,在强化传质传热、降低反应阻力等方面与传统颗粒催化剂相比有着独特的优势。但是,整体式催化剂目前制备工艺还不够成熟,催化剂浆体组分与基体的涂覆黏结力不强,催化剂涂层厚度和均一性较难控制,在飞行器高温高压的真实工作环境下面临的工程挑战还很大。此外,关于负载基体材质的选择是一个必须要重视的问题。目前的一些研究选取的材质不尽相同,并且与真实飞行器管道基体材质存在不同程度的差异,因此基于这种差异研究所得出的结论其适用性值得商榷。

3 催化裂解结焦

催化剂的结焦行为是影响吸热燃料催化裂解实际应用的一个极为重要的因素,如何解决结焦问题是当前吸热燃料领域研究的一个热点和难点。

3.1 催化裂解结焦机理和过程

关于吸热燃料裂解结焦的具体过程和机理,目前学术界尚无统一的观点。主流学界认为燃料的结焦过程是一个十分复杂的催化反应过程[59-61],其中涉及很多的化学反应步骤。结焦反应是从低碳烯烃开始的,然后是聚合、氢转移反应生成多烯物种和低环芳烃,继续发生氢转移、烷基化及环化等反应而形成难挥发的、具有多环结构的焦炭沉积物。燃料生成的碳沉积物按照形状大体可分为纤维状和无定形两种[62]。作者认为分子筛催化裂解结焦母体除了生成的低碳烯烃产物外,还应该多加考虑吸热原料自身的特性。吸热燃料大多为多碳化合物,在受热和溶解氧存在下,不可避免或多或少发生自氧化或者自聚合等不可逆反应,生成固体沉积物,即燃料热安定性问题[63-64]。由于燃料结构和组成不同,其热安定性也不尽相同,这些在燃料发生催化裂解之前就已经形成的结焦对催化剂性能的影响必须要加以重视。

3.2 催化裂解结焦影响因素

尽管目前尚未完全认识吸热燃料裂解结焦的具体过程和机理,但是围绕如何抑制分子筛催化剂结焦的应用研究一直受到广泛的关注,并且学术界也提出了一些行之有效的抑制措施。

大量研究表明,反应条件对分子筛催化剂结焦有明显的影响。一般而言,反应温度升高有利于裂解反应的进行,但同时也提高了产物中小分子烯烃即结焦母体的含量,因而加剧了催化剂的结焦。当HY分子筛催化剂上温度高于700 ℃时,积炭量急剧增加甚至导致反应管堵塞现象发生[46,65]。反应压力对结焦的影响较为复杂。羡小超等[66]研究表明,当裂解压力从常压升至25 MPa时,积炭量随压力的增大显著增加。当裂解压力从2.5 MPa升至7.0 MPa时,积炭量呈下降、上升又下降的变化趋势。这是因为压力增大一方面促进了吸热燃料裂解生成小分子烯烃的反应[67];另一方面压力增大到超临界条件下,超临界流体对积炭具有一定的溶解萃取能力[68-71]。此外,反应时间延长,催化剂结焦量增加。其原因是单环或环数不多的芳烃会转变为多环芳烃,进而变为稠环芳烃,再由液体焦油变为固体沥青质,而后又变为碳青质,最后转化为高分子焦炭。

3.3 催化裂解结焦抑制措施

通过向燃料中添加结焦抑制剂和供氢剂的方式可以有效抑制催化裂解结焦[72]。烃类裂解过程中使用的结焦抑制剂种类很多,主要有以下几种:含磷化合物、含硫化合物、碱金属化合物、硫膦化合物、金属氧化物等。结焦抑制剂的抑焦机理一般有3种:①使反应管表面钝化,抑制管壁的催化效应;②改变自由基反应历程,抑制均相或非均相反应结焦;③改变结焦的物理形态,使之松散、易于清除[73]。郭永胜等[74]发现含硫抑制剂噻吩和二硫化碳抗结焦效果很好,其中二硫化碳可使初始结焦率降低90%,其原因在于含硫抑制剂有利于改善焦的形态结构以及氢碳元素组成,对清焦工作有一定帮助。

改善金属表面材质或者对金属表面进行技术处理也是抑制吸热燃料催化生焦的重要措施。李处森等[75]在研究碳氢化合物裂解反应过程中,发现金属Ni 很容易引起催化结焦,而金属Cu 和Cr则不易出现这种现象。金迪等[76]分析了材料表面氧化层对煤油热氧化结焦的抑制作用。结果表明,表面氧化处理对不锈钢表面结焦有抑制作用,并且抑制作用随着材料表面氧化程度的加深而加强。Orhan[77]和Semih[78]等在研究中发现,某合金表面的催化剂活性取决于其组分,涂覆惰性层于合金表面可以有效地阻隔高温煤油与内部金属的接触,从而抑制催化剂的结焦。与此类似,Leslie等[79]在专利中报道,不锈钢基体涂覆厚度约为 1~10 μm 的含有MnxCr3-xO4(x=0.5~2)尖晶石结构的涂层能有效降低催化结焦速率,抑制焦炭的生成。

3.4 催化裂解结焦的几点思考

这些抑制措施的提出大多零散,缺乏工程系统性,作者这里从工程系统角度出发对此进行归纳总结。第一,原料方面依据吸热燃料的安定性指标,从源头上重视吸热燃料的选择及精制问题;第二,燃料原料中添加结焦抑制剂和供氢剂;第三,依据不同分子筛骨架结构的差异,制备合成具有超笼状分子筛催化剂,破坏结焦的空间环境;第四,改进工艺条件,充分认识到超临界工况的萃取溶解结焦作用与高温高压催化剂加速结焦的矛盾现象;第五,改善金属表面材质或者对金属表面进行技术处理。

4 催化裂解机理

分子筛催化剂上吸热燃料的反应机理非常复杂,由多个基元反应连串并行交叉构成一个网络反应体系。迄今,国内外对于催化裂解机理的研究仍处于初步的探索阶段。目前,学术界存在3种较为公认的机理:自由基机理、碳正离子机理以及碳正离子与自由基协同作用机理。

自由基机理认为,碳氢燃料在氧化物和分子筛类催化剂上均裂解生成自由基,经过链引发、链传递和链终止3个阶段,最终生成小分子烯烃或烷烃产物。催化剂的加入并未改变烃类裂解的反应途径,催化剂的加入只是促进了自由基的生成,降低了反应的活化能而已[80]。

酸性分子筛催化剂上,绝大部分研究者支持碳正离子机理或碳正离子与自由基协同作用机理观点。碳正离子机理认为,烃类分子的C—C键发生异裂而非均裂,因而必存在成对的碳正和碳负离子。酸性中心成为反应的活性位,通过给出B酸位或接收L酸位使烃类分子转化为碳正离子。碳正离子生成较慢且稳定性很差,但碳正离子一旦生成后反应很快进行,被认为是反应的控制步骤,见图 2。Shigeishi等[81]提出了异丁烷在HZSM-5上的裂解机理。异丁烷首先质子化生成碳正离子,继而分解生成碳烯离子和烷烃或H2,最后碳烯离子进一步通过衍生反应生成相应的烯烃。Anderson等[82]认为,石油烷烃在酸性分子筛上的裂解反应按照碳正离子反应机理进行。在酸性条件下,烃类先在催化剂表面生成碳正离子,通过氢转移和碳骨架的重排生成叔正碳离子和仲正碳离子,再经过β位断裂生成小分子烯烃,见图3。

图2 碳正离子过渡态式烷烃分子Haag–Dessau裂解机理过程[83]

图3 含有氢化物转移生成小碳正离子后β位断裂式烷烃分子经典裂解机理[84]

碳正离子与自由基共同作用机理的核心观点是烃类化合物在催化裂解同时伴随有热裂解过程,即烃类分子的C—C键异裂和均裂共存于反应过程中。持有这种观点的学者很多。刘俊涛等[85]认为,酸性分子筛低温下主要遵循正碳离子机理,但是高温下(一般>400 ℃) 自由基反应机理明显得到加强,因此在一定温度范围内正丁烷催化裂解是由两种反应机理共同组成一种复合机理。谢朝钢[86]也在研究中指出催化裂解反应是按正碳离子和自由基复合机理进行。在酸性分子筛催化剂上存在两种酸性中心:一种为质子酸中心,即B 酸中心;另一种为非质子酸中心,即L 酸中心。酸性分子筛催化剂上的L 酸中心除进行正碳离子反应外,还可以进行自由基反应。L 酸中心可以激活吸附在催化剂上的石油烃类,加剧C—C 键的均裂,加速自由基的形成和β位断裂。

在烃类催化裂解过程中,反应机理随着催化剂的不同和裂解工艺的不同而有所差别。一般来说,低温有利于催化裂解反应,高温有利于热裂解反应。在实际反应中,催化裂解过程既发生催化裂化反应,也会在一定程度上发生热裂化反应。鉴于此,碳正离子和自由基复合机理似乎更合理些。值得一提的是,对于催化剂的微观作用机理与催化剂的结构、性能以及物质微观形态之间的关系目前还缺乏深刻而有效的认识,今后加强这方面的工作是必然的发展趋势。

5 总结与展望

当今世界,航空航天已成为国家科技发展水平的重要标志。人类进入21世纪,高超声速飞行器的研制进入高速发展阶段, 吸热燃料作为核心技术其重要性不言而喻。催化裂解由于其独特的优势有望成为实现这一技术的化学过程。尽管国内外投入大量人力、物力、财力对此进行了系统的研究,但是离实际应用仍然有一定的距离,作者这里从系统化角度将专家学者面临的挑战即未来研究重点总结为以下五点。

(1)吸热燃料的选择、精制及预处理。选择适当的原料,简化切割调配工艺,降低生产成本;吸热燃料中添加供氢剂及结焦抑制剂;开发新型人工合成的高密度吸热燃料。

(2)催化剂的制备及改性。制备高效择形、特殊孔道结构的分子筛催化剂,并通过表面性质调变等方式提高其转化率、低碳烯烃选择性、增强抗结焦能力和催化剂的机械强度。

(3)催化剂结焦及工程负载。催化剂结焦研究贯穿于整个吸热燃料技术研究体系中,加强催化剂结焦机理和过程的研究,以此为切入点配合原料预处理、催化剂制备、结焦抑制剂的开发、反应工艺条件的优化等工作协调开展;研究新型实效的催化剂浆体涂覆技术,使催化剂与设备基体牢固结合。

(4)工艺条件及真实工况模拟。系统考察反应温度、压力及反应时间等因素对催化剂性能的影响,尤其是真实超临界或次临界流体工况下催化剂的行为尤为重要。

(5)催化剂机理和动力学研究。大力加强这方面的基础研究,深刻认识催化剂的微观作用机理与催化剂的结构、性能以及物质微观形态之间的关系,从而有针对性地设计高效能分子筛催化剂。

[1] Faith L E,Ackerman G H,Henderson H T. Heat sink capabilities of jet-A fuel:Heat transfer and coking studies NASA report CR-72591[R]. US:NASA,1971.

[2] Lander H,Nixon A C. Endotherm ic fuels for hypersonic vehicles[J].Journal of Aircraft,1971,8(4):200-207.

[3] Fabuss B M,Sm ith J Q,Saterfield C N. Thermal Cracking of Pure Saturated Hydrocarbons,Advanced in Petroleum Chem istry and Refining[M]. NY:Wiley,1964.

[4] Hank J M. Air-force research laboratory hypersonic propulsion research programs[R]. US:AIAA,2007.

[5] Fan Q M,M i Z T,Yu Y,et al. Study on thermal stability of endothermic hydrocarbon fuels for hypersonic propulsion I. Thermal oxidation and pyrolytic deposit[J].Journal of Fuel Chemistry and Technology,2002,30(1):78-82.

[6] Edwards T. Liquid fuels and propellants for aerospace propulsion:1903-2003[J].J. Propul. Power,2003,19(6):1089-1107.

[7] Guo Y S,He L,Jiang W,et al. Study of coke on zeolites for endotherm ic fuel catalytic cracking[J].Journal of Fuel Chemistry and Technology,2002,30(6):514-518.

[8] Corma A,M iguel P J,Orchillés A V. Product selectivity effects during cracking of alkanes at very short and longer times on stream [J].Appl. Catal. A:Gen.,1996,138:57-73.

[9] Ianovski L S,Clifford M.The propulsion and energetics panel 81st symposium[C]//Italy:AGARD Conference Proceeding 536,1993.

[10] Wang Z,Hedlund J,Sterte J. Synthesis of thin silicalite films on steel supports using a seeding method [J].Microporous and Mesoporous Materials,2002,52:191-197.

[11] Sun H Y,Fang W J,Guo Y S,et al. Investigation of bubble-point vapor pressures for mixtures of an endothermic hydrocarbon fuel with ethanol[J].Fuel,2005,84:825-831.

[12] Guo Y S,Zhang L L,Wei H,et al. Research progress in improvement of thermal management capacities of endothermic hydrocarbon fuels[J].Acta Petrolei Sinica(Petroleum Processing Section),2010,27(5):822-828.

[13] Wang Z,Fang W J,Lin R S,et al. Volatility of blended fuel of endotherm ic hydrocarbon fuel and triethylam ine[J].Fuel,2006,85:1794-1797.

[14] 贺芳,米镇涛,孙海云. 提高烃类燃料热沉的研究进展[J]. 化学进展,2006,18(7-8):1041-1049.

[15] Spadaceini L J,Marteney P J. Method of cooling w ith an endotherm ic fuel:US 5176814[P]. 1993-01-05.

[16] Ahern J E. Thermal management of air breathing propulsion system,Aerospace science meeting and exhibit[R]. Reno,Nev.:AIAA,1992.

[17] Wang Z,Guo Y S,Lin R S. Pyrolysis of hydrocarbon fuel ZH-100 under different pressures[J].J. Anal. Appl. Pyrolysis,2009,85:534-538.

[18] W ickham D T,Engel J R,Hitch B D,et al. Initiators for endotherm ic fuels[J].J. Propul. Power,2001,17(6):1253-1257.

[19] Wang X N,Zhao Z,Xu C M,et al. Effects of tight rare earth on acidity and catalytic performance of HZSM-5 zeolite for catalytic cracking of butane to tight olefins[J].Journal of Rare Earths,2007,25:321-328.

[20] Peters T A,Tuin J V,Houssin C,et al. Preparation of zeolite-coated pervaporation membranes for the integration of reaction and separation[J].Catal. Today,2005,104(2-4):288-295.

[21] Yu J,Eser S. Thermal decomposition of jet fuel model compounds under near-critical and supercritical conditions. 2. decalin and tetralin[J].Fuel,2000,29(7):759-768.

[22] Robert R C,Stephen H,M ichael K R,et al. Endotherm ic reaction process:US,5565009[P]. 1996-10-15.

[23] 周震寰,张香文,米镇涛,等. 吸热燃料十氢萘超临界裂解的宏观动力学研究[J]. 石油化工,2003,32:844-845.

[24] Li J,Shao J X,Liu C X,et al. Pyrolysis mechanism of hydrocarbon fuels and kinetic modeling[J].Acta Chimica Sinica,2010,68(3):239-245.

[25] Matthew A O,Hsiping S S,Alessio F,et al. An experimental and kinetic modeling study of the pyrolysis and oxidation of decalin[J].Energy & Fuels,2009,23:1464-1472.

[26] Liu G Z,Han Y J,Wang L,et al. Supercritical thermal cracking ofn-Dodecane in presence of several initiative additives:Products distribution and kinetics[J].Energy & Fuels,2008,22 (6):3960-3969.

[27] 韩永进. 吸热型碳氢燃料超临界引发裂解基础研究[D]. 天津:天津大学,2005.

[28] Zhang X W,Xing E H,Chen G X,et al. Monomolecular endotherm ic reaction ofn-decane catalyzed by HZSM-5 films[J].Catal. Lett.,2006,89(2):237-245.

[29] 厉刚,郑少烽,孙聪明,等. JP-10燃料在HZSM-5/不锈钢筛网复合膜上的常压催化裂解[J]. 推进技术,2009,3(30):375-379.

[30] 杜咏梅,王伟,亢建平,等. 高密度烃燃料四环[9.2.1.02,10.13,8]十四烷的合成及热裂解[J]. 高等学校化学学报,2011,32(8):1849-1853.

[31] 李春迎,李凤仙,杜咏梅,等. 吸热型碳氢燃料五环[6.3.1.02,7.03,5.09,11]十二烷的催化合成[J]. 燃料化学学报,2007,35(5):637-641.

[32] Heneghan S P,Zabarnick S,Ballal D R,et al. AMRL evaluation of the JP-8+100 jet fuel thermal stability additive[R]. US:AIAA,1996.

[33] 郭永胜,林瑞森.利用高温热量计模拟研究吸热型碳氢燃料基础油的热管理能力[J]. 化工学报,2005,56(2):324-328.

[34] 贺芳,禹天福,李亚裕. 吸热型碳氢燃料的研究进展[J]. 导弹与航天运载技术,2005(1):26-30.

[35] Mao W,Wang X L,Wang H. Thermodynam ic and kinetic study of tert-amyl methyl ether (TAME) synthesis[J].Chemical Engineeringand Processing,2008,47(5):761-769.

[36] Edwards T,Harrision B. Update on the development of JP-8+100[R]. US:AIAA,2004.

[37] 符全军,燕珂,杜宗罡,等. 吸热型碳氢燃料研究进展[J]. 火箭推进,2005,31(5):32-37.

[38] Korabelnikov A V,Kuranov A I. Thermochem ical conversion of hydrocarbon fuel for the AJAX concept[R]. US:AIAA,1999.

[39] Edwards T,Anderson S D. In results of high temperature JP-7 cracking assessment[R]. US:AIAA,1993.

[40] 何龙,郭永胜,王彬成,等. 吸热型碳氢燃料催化裂解热沉测定[J].火箭推进,2003,24(3):278-282.

[41] Pant K K,Kunzru D. Pyrolysis of methylcyclohexane:Kinetics and modeling[J].Chem. Eng. J.,2002,87(2):219-225.

[42] Jeong S M,Chae J H,Lee W H. Study on the catalytic pyrolysis of naphtha over a KVO3/α-A l2O3catalyst for production of light olefins[J].Ind. Eng. Chem. Res.,2001,40(26):6081-6086.

[43] 马利勇,汪洋,陈丰秋,等. 烃类催化裂解制低碳烯烃催化剂[J]. 化学进展,2010,22(2-3):265-270.

[44] Mao R,Muntasar A,Yan H T,et al. Catalytic cracking of heavy olefins into propylene,ethylene and other light olefins[J].Catal. Lett.,2009,130(1-2):86-92.

[45] 王建明. 催化裂解生产低碳烯烃技术和工业应用的进展[J]. 化工进展,2011,30(5):911-918.

[46] 陈桂梅,李子木,张香文,等. 温度对USY催化模型吸热燃料甲苯超临界裂解结焦及前驱体的影响[J]. 含能材料,2007,15(4):305-340.

[47] Al-Khattaf S,Lasa H D. Catalytic cracking of alkylbenzenes. Y-zeolites w ith different crystal sizes[J].Studies in Surface Science and Catalysis,2001,138:355-362.

[48] Qu S D,Liu G Z,Meng F X,et al. Catalytic cracking of supercriticaln-dodecane over wall-coated HZSM-5 w ith different Si/Al ratios[J].Energy & Fuels,2011,25(7):2808–2814.

[49] Bao S G,Liu G Z,Zhang X W,et al. New method of catalytic cracking of hydrocarbon fuels using a highly dispersed nano-HZSM-5 catalyst[J].Ind. Eng. Chem. Res.,2010,49:3972–3975.

[50] 咸春雷,张波,王彬成,等. 吸热型碳氢燃料在银、镧改性ZSM-5分子筛上的裂解研究[J].燃料化学学报,2002,30(6):509-514.

[51] 王健,林瑞森,方文军,等. 吸热燃料裂解催化剂CuAPSO-34的合成及性能[J]. 推进技术,2001,4(22):341-345.

[52] Zhao G L,Teng J W,Xie Z,et al. Catalytic cracking reactions of C4-olefin over zeolites H-ZSM-5,H-mordenite and H-SAPO-34[J].Studies in Surface Science and Catalysis,2007,170:1307-1312.

[53] 张波,王彬成,林瑞森. 吸热型碳氢燃料的热裂解及混合催化裂解性能[J]. 推进技术,2002,6(23):513-518.

[54] 李佳,邹吉军,张香文,等. 吸热燃料在管式涂层反应器内的催化裂解反应[J]. 石油化工,2007,36(4):328-334.

[55] Zhao H L,Meng F X,Guo W,et al. Pd/HZSM-5 coating catalyst for supercritical cracking of endotherm ic fuel[J].Journal of Fuel Chemistry and Technology,2008,36(4):462-467.

[56] Liu G Z,Zhao G L,Meng F X,et al. Catalytic cracking of supercriticaln-dodecane over wall-coated HZSM-5 zeolites w ith micro- and nanocrystal sizes[J].Energy & Fuels,2012,26(2):1220–1229.

[57] Zhao J,Guo W,Liu G Z,et al. Cracking ofn-dodecane during supercritical state on HZSM-5 membranes[J].Fuel ProcessingTechnology,2010,91:1090–1097.

[58] Meng F X,Liu G Z,Wang L,et al. Effect of HZSM-5 coating thickness upon catalytic cracking ofn-dodecane under supercritical condition[J].Energy Fuels,2010,24:2848-2856.

[59] Gascoin N,Gillard P,Bernard S,Bouchez M. Characterization of coking activity during supercritical hydrocarbon pyrolysis[J].Fuel Processing Technology,2008,89(12):1416-1428.

[60] Spadaccin L J,Sobel D R,Huang H. Deposit formation and m itigation in aircraft fuels[J].Journal of Engineering for Gas Turbines and Power,2001,123:741-746.

[61] Andrésen J M,Strohm J J,Sun L,et al. Relationship between the formation of aromatic compounds and solid deposition during thermal degradation of jet fuels in the pyrolytic regime[J].Energy & Fuels,2001,15 (3):714-723.

[62] Edwards T. Cracking and deposition behavior of supercritical hydrocarbon aviation fuels[J].Combustion Science and Technology,2006,178(1-3):307-334.

[63] Li Dan,Fang W J,Xing Y,et al. Effects of dimethyl or diethyl carbonate as an additive on volatility and flash point of an aviation fuel[J].Fuel,2008,87(15-16):3286-3291.

[64] Butnark S,Badger M K,Schobert H H,et al. Coal-based jet fuel:Composition,thermal stability and properties[J].ACS Division of Fuel Chemistry,2003,48(1):156-161.

[65] Magnoux P,Rabeharitsara A,Cerqueira H S. Influence of reaction temperature and crystallite size on HBEA zeolite deactivation by coke[J].Appl. Catal. A:Gen.,2006,304:142-151.

[66] 羡小超,张香文,米镇涛. 超临界状态下正十二烷/异辛烷双元模型燃料的催化裂解反应[J]. 石油化工,2009,38(4):356-341.

[67] Ward T A,Ervin J M,Zabarnick S,et al. Pressure effects on flow ing m ildly-crackedn-decane [J].Journal of Propulsion and Power,2005,21(2):344-355.

[68] Xian X,Liu G,Zhang Z,et al. Catalytic cracking of n-dodecane over HZSM-5 zeolite under supercritical conditions:Experiments and kinetics[J].Chemical Engineering Science,2010,65(20):5588-5604.

[69] Meng F X,Liu G Z,Qu S D,et al. Catalytic cracking and coking of supercriticaln-dodecane in m icrochannel coated w ith HZSM-5 zeolites[J].Ind. Eng. Chem. Res.,2010,49(19):8977-8983.

[70] Zhu Y H,Yu C X,Li Z M,et al. Formation of coke in thermal cracking of jet fuel under supercritical conditions[J].Frontiers of Chemical Engineering,2008,2(1):17-21.

[71] Chen G M,Zhang X W,Mi Z T. Effects of pressure on coke and formation of its precursors during catalytic cracking of toluene over USY catalyst[J].Journal of Fuel Chemistry and Technology,2007,35(2):211-216.

[72] 王静,张香文,郭伟,等. 供氢剂和结焦抑制剂对正十二烷超临界热裂解沉积的影响[J]. 石油学报:石油加工,2006,5:39-43.

[73] 朱玉红. 航空燃料高温裂解条件下热稳定添加剂的研究进展[D].天津:天津大学,2007.

[74] 郭永胜,林瑞森. 吸热型碳氢燃料的结焦研究Ⅰ含硫抑制剂[J]. 燃料化学学报,2005,33(3):289-293.

[75] 李处森,于力,杨院生. 三种金属及其氧化物膜在碳氢化合物热裂解反应中结焦行为的研究[J]. 中国腐蚀与防护学报,2001,21(3):158-167.

[76] 金迪,徐国强,王英杰,等. 不锈钢表面氧化对RP-3航空煤油热氧化结焦的影响[J]. 航空动力学报,2010,36(1):33-37.

[77] Orhan A,Sem ih E. Characterization of carbon deposits from jet fuel on inconel 600 and inconel X surfaces [J].Ind. Eng. Chem. Res.,2000,39(3):642-645.

[78] Sem ih E,Ramya V,Orhan A. Different substrates from thermal stressing of JP-8 and jet a fuels[J].Ind. Eng. Chem. Res.,2006,45(26):8946-8955.

[79] Leslie W B,M ichael C O,Sabino S A P. Surface on a stainless steel matrix:US,7488392B2[P]. 2009-02-10.

[80] Pant K K,Kunzru D. Catalytic pyrolysis ofn-heptane on unpromoted and potassium promoted calcium alum inates[J].Chemical Engineering Journal,2002,87(2):219-225.

[81] Shigeishi R,Garforth A,Harris I,et al. The conversion of butanes in HZSM-5[J].J. Catal.,1991,130(2):423-439.

[82] Anderson B G,Schumacher R R,Duren R V,et al. An attempt to predict the optimum zeolite-based catalyst for selective cracking of naphtha-range hydrocarbons to light olefins[J].J. Mol. Catal. A:Chem.,2002,181:291-301.

[83] Kotrel S,Knozinger H,Gates B C. The Haag-Dessau mechanism of protolytic cracking of alkanes[J].Mesoporous Material,2000(35-36):11-20.

[84] Rahimi N,Karimzadeh R. Catalytic cracking of hydrocarbons over modified ZSM-5 zeolites to produce light olefins:A review [J].Appl. Catal. A:Gen.,2011,398(1-2):1-17.

[85] 刘俊涛,谢在库,徐春明,等. C4烯烃催化裂解增产丙烯技术进展[J]. 化工进展,2005,24(12):1347-1352.

[86] 谢朝钢. 催化热裂解生产乙烯技术的研究及反应机理的探讨[J].石油炼制与化工,2000,31(7):40-44.

Progress of catalytic cracking of endotherm ic fuels

SUN Daoan,LI Chunying,DU Yongmei,ZHANG Wei,LÜ Jian

(Fluorine Chem ical Engineering Technology Research Center of Shanxi Province,Xi’an Modern Chem istry Research Institute,Xi’an 710065,Shanxi,China)

Supersonic flight,the sign of the level of science and technology of a country,is the latest advanced technology in the territory of aerospace. Endotherm ic fuel is a core technology of supersonic flight. Research history of endothermic fuel is presented. Endotherm ic fuel and heat sink,catalysts,coking and mechanism of catalytic cracking are reviewed. Zeolite catalyst is one of the most promising catalysts for catalytic cracking of endothermic fuels. However,basic research including selection of endothermic fuels,improvement of zeolite catalysts and catalyst coking,and engineering application research including catalyst loading and simulation of real working conditions are still challenges to application of endotherm ic fuels. Studies on catalytic cracking mechanism are still weak at present. M icrocosm ic effect of catalysts and morphology changes are not combined on the molecular scale in the research.

endotherm ic fuels;catalytic cracking;zeolite catalysts;coking;mechanism and kinetics

TQ 511;O 643

A

1000–6613(2012)09–1959–09

2012-03-29;修改稿日期:2012-04-15。

航空航天重大专项(0901工程)。

孙道安(1986—),男,硕士,工程师,主要从事金属催化剂研究。E-mail sundaoan2008@126.com。联系人:吕剑,教授,博士生导师,主要从事氟化合成及工程应用技术。E-mail lujian204@263.net。