超临界二氧化碳染色技术研究进展

祝勇仁,王循明

(浙江机电职业技术学院,浙江 杭州310053)

进展与述评

超临界二氧化碳染色技术研究进展

祝勇仁,王循明

(浙江机电职业技术学院,浙江 杭州310053)

概述了超临界二氧化碳染色技术的染色机理,对不同染料的染色工艺条件的研究情况做了分析。阐述了染料研究和混合染料拼色研究的进展情况。对超临界二氧化碳的染色热力学和动力学性研究情况做了论述,对染料在超临界二氧化碳中的溶解度、染料在纤维与超临界 CO2间的分配规律、染料在纤维中的扩散行为做了分析论述。对染色设备的国内外进展情况做了分析论述。指出了超临界二氧化碳染色技术产业化应用应解决的关键问题是增强染料的溶解和在纤维中的扩散,以及高压操作下大容积染色釜的研制。

超临界二氧化碳染色;拼色染色;溶解度;染色设备

21世纪以来,虽然中国的纺织工业加大了技术进步和提高自主创新能力的投入,采用先进技术和装备,改造和淘汰落后生产能力,提升了产业技术水平,但也面临许多问题,能源、水资源和染料的浪费和环境污染的问题很严重,众多印染和后整理企业排放的废水已对生态环境造成了相当严重的压力。我国纺织染整业每年污水排放量达20亿立方米,环境污染非常严重,而且这些废水的COD值高、色度大[1],含重金属和难降解的有机助剂,处理非常困难,已制约了我国纺织染整行业的发展。近年来,水资源日益紧张,全国许多地方出现了工业和生活用水短缺问题;纺织工业的迅速发展在提高人们物质生活水平同时,也给生态环境带来了严峻的压力,减少印染废水的排放和加强印染废水的处理已越来越引起人们的重视。人们迫切需要寻求一种满足清洁生产要求的染色工艺技术。

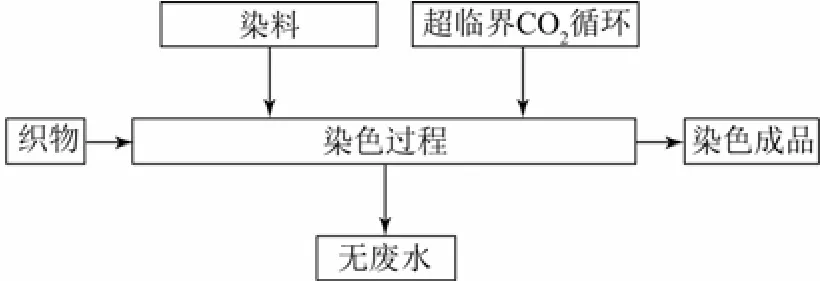

目前超临界二氧化碳染色技术是有可能实现这一目标的较好选择,以超临界二氧化碳为介质染色,在染色过程中完全不用水,所以不会造成污染,不需要助剂,残余的染料可回收利用。与水浴染色工艺(图1)相比,超临界CO2染色工艺(图2)极大地缓解了对水的需求量。也大大减少了污水的排放量,而且CO2可回收利用,不会对环境造成污染,不仅使生产效率得到提高,还降低了能耗,从而提高了经济效益。如果产业化应用成功则可提高染色的经济效益,减少用水和污水排放,实现节能降耗,同时减少辅助的化学物质的使用[2]。因此超临界CO2染色技术在印染工业中的产业化应用必将给传统的印染技术带来一次质的飞跃,使纺织工业从量的扩张向质的提升转变,实现可持续发展。

图1 水浴染色工艺

图2 超临界CO2染色工艺

1 染色技术研究进展

1.1 超临界流体染色机理

物质处于其临界温度Tc和临界压力Pc以上状态时,向该状态气体加温加压,气体不会液化,只是密度增大,具有类似液态性质,同时还保留气体性能,这种状态的流体称为超临界流体(supercritical fluid,简称SCF),该流体表现出若干特殊的性质。由于CO2的临界点低,其临界温度Tc=31.06 ℃是超临界溶剂中临界点最接近室温的,临界压力Pc=7.39 MPa也比较适中,且CO2无毒,不会燃烧、爆炸,化学稳定性好,价格低廉,来源广泛,超临界流体的溶解能力一般随着流体密度的增加而增大,而CO2的临界密度(ρc=0.448 g/cm3)是常用超临界溶剂中除合成氟化物外最高的,因此CO2具有最适合作为超临界溶剂的临界点物理性质[3]。

超临界CO2的染色机理是以传统水介质染色机理为基础的,染色过程大致可分为吸附、扩散和固着3个阶段,这3个阶段既有区别又有联系并彼此相互制约。染色就是在固体染料、染色介质和被染织物之间建立动态平衡的过程,如图3所示。

超临界状态下的CO2分子是非极性的,对没有极性或极性较弱、分子质量较小的染料具有很好的溶解性能。在所有染料中,难溶于水的分散染料的极性较弱,分子量相对较小,能很好的溶解于超临界CO2中。在超临界染色中,超临界流体相和纤维相之间存在吸附平衡。超临界流体相可看作由CO2、染料和纤维组成的三元相,这一体系可用膨胀模型理论来解释[4]。染料的分布系数随压强增大而变大,同时随温度升高呈现出先增大随后又逐渐减小的趋势,纤维体积溶胀,主要因为CO2溶胀纤维使纤维体积增大,染料的分布系数也相应增大,在超临界状态下CO2使纤维迅速溶胀,这种作用促使染料易上染纤维。而且超临界下CO2对纤维有很强的增塑作用,可以降低纤维的玻璃化温度,增加纤维分子链的活动性和自由体积扩散,因此能在较低温度下进行染色且能大大减少染色时间[5]。根据超临界CO2对涤纶形态和性能影响做的实验表明,超临界CO2对纤维的拉伸性能、双折射率和纤维形态的改变没有不利的影响[6]。

图3 染色的动态平衡过程

1.2 染色工艺条件

为了获得超临界CO2染色中合适的上染率、匀染性、色牢度和染色深度K/S值等指标,必须研究各工艺条件,包括流体压力、染色温度和时间,以及染料用量等工艺参数对这些指标的影响,以获得可用于产业化生产的优化的染色工艺条件。目前采用的方法主要是通过对不同染料和被染织物进行实验测定的方法得出适宜的染色工艺操作条件。

德国DTNW研究中心的Schollmeyer等[7]研究了超临界二氧化碳对聚酯纤维染色得出结论:染色深度K/S随着温度、压力的增大而加深。在80~120℃ 之间,等压竭染曲线迅速上升(25 MPa),进一步升温,曲线下降。120 ℃染色时,当压力大于18 MPa,上染率随压力增大迅速增大。他们对同一染料在不同染色时间和温度下竭染水平的程度和上染率的大小的研究结果是:要获得 98%的上染水平,需要在130 ℃ 染色10 min或在100 ℃ 染色40 min,上染率为20 μmol/g (取决于所选的染料)。日本学者对经过化学改性丝织物的超临界CO2染色和水浴染色进行比较。确定超临界CO2染色的条件是110 ℃和22.7 MPa,流量1.0 m L/m in,时间20 m in[8]。天津工业大学的杨文芳等研究了分散染料染PLA纤维得出的结论如下:以超临界CO2流体为介质染PLA纤维比相同温度下水介质中得色深;随着温度的升高,纤维K/S值明显提高;染色压力升高或时间延长,K/S值有一个最大值,并非压力越高、时间越长,得色越深。用染料分散棕黄SE-2GL在超临界 CO2体系中染色的最佳工艺为:染色温度100 ℃ 、时间40 min、压力20 MPa[9],陈金文等以分散红60为模型染料对涤纶筒子纱进行染色,得出结论:在超临界二氧化碳中用分散红60染涤纶,上染量随温度和压力的增加而增大,且温度对染色的影响比压力更为明显。欲获得较高的上染量,温度和压力可分别控制在120 ℃和25 MPa左右;涤纶在超临界二氧化碳介质中染色60 m in,就已接近平衡;在超临界二氧化碳中用分散红60染色,涤纶对染料的吸附和水介质染色时一样,服从能斯特分配关系;当染料浓度为1%(ow f)时,超临界二氧化碳中染色的上染率为93.7%,水介质染色为94.7%,证明分散染料在两种介质中对涤纶纤维的亲和力相当[10]。大连理工大学李志义等利用分散蓝 60对涤纶进行超临界流体染色实验,考察上染量及染色深度K/S值随操作压力、温度和时间的变化规律,确定出最适宜的工艺操作条件为:压力28 MPa,温度120 ℃和染色时间80 min。浙江工业大学的林春绵等用分散红E-4B对涤纶织物进行超临界CO2染色,认为温度、压力和时间对涤纶织物的染色效果有明显的影响,在120 ℃、16~18 MPa条件下,染色10~15 min,可得到较理想的染色效果。张珍等考察了超临界CO2染色对涤纶结构和性能的影响后得出超临界CO2对涤纶纤维有增塑和溶胀作用,使纤维的玻璃化转变温度降低。东华大学侯爱芹等[11]讨论了超临界CO2染色时不同的温度、压力对染料聚集态结构及性能影响,以及相同条件下对纤维形态结构及性能的影响。李青等[12]研究了分散红3B对超细涤纶织物的染色工艺,最优染色工艺条件 20 MPa、110 ℃染30 m in,得出结论:超临界状态下染色远比高温高压染色的超细涤纶得色深,且色牢度优于高温高压染色。

1.3 染料进展

由于超临界状态下CO2分子是非极性的,分散染料的极性较弱,能很好地溶解于超临界CO2中,近年来新染料开发最快和最重要的是分散和活性染料。

分散染料一般用于合成纤维的染色,如聚酯纤维、聚酰胺纤维及聚丙烯纤维的染色。原Ciba公司为寻找在超临界CO2流体中适用的分散染料以供应用,专门研制了用于聚酯纤维超临界CO2染色的染料,现已有15种以上可用的染料。Volker Rossbach等[13]研发出含磺酰叠氮基团的活性分散染料,该染料分子可与纤维形成共价键结合。目前这种染料已用于超临界流体中染聚酯纤维、聚酰胺66以及羊毛,色牢度和得色量都较好。Liao等[14]将实验室合成的分散—活性染料(含有乙烯砜基团)成功地应用于锦纶66的超临界CO2染色。

分散染料的应用性能与其结构紧密相关,国内外已有研究染料分子上的不同基团对不同纤维超临界CO2染色的上染率和染色牢度的影响,但理论上还停留在实验数据的归纳整理阶段,尚难得到肯定的结果。活性染料的开发主要包括新的发色体、活性基及其在分子中的组合、连接基和不同染料的拼混。此外,为了适应印花新工艺或染色的推广,还开发了许多专用活性染料,例如喷墨印花、小浴比、一浴法染色用的活性染料。在这些改进中,开发多活性基,尤以相同和相异的多活性基染料最为突出,不仅已有一大批双活性基染料问世,而且还开发了三或四活性基染料,这就可以极大提高活性染料的固色率和色牢度。除了纤维素纤维用活性染料外,还开发了不少毛用活性染料。

1.4 混合染料拼色染色

目前国内外对混合染料的拼色染色研究报道较少。超临界CO2染色工艺要真正实现产业化应用,必须研究超临界CO2中的拼色染色。国外Tamura等[15]测定了分散蓝134和分散黄16及其混合物在超临界CO2中的溶解度。国内左津梁等研究了分散染料三原色(C.I.分散橙30,C.I.分散蓝79和C.I.分散红167)在超临界CO2流体介质中对涤纶染色的拼色性能[16]后认为:3种染料在超临界CO2染色中的上染速率与水浴染色基本一致,提升力与水浴染色相似,具有良好的配伍性。在超临界CO2的拼色染色中,该三原色染料对纤维的上染量略小于各染料单独染色时的上染量,染料之间会相互影响,在Kubelka-Munk单常数理论方程中引入纠正因数,可以减小理论K/S值和实测K/S值的偏差。另外浙江工业大学的陈金海等在自制的超临界CO2染色装置上利用分散红343和分散蓝366对涤纶长丝进行一浴法(两种染料同时染色)和两浴法(两种染料先后染色)拼色染色实验,染色温度范围为70~130 ℃,压力范围16~24 MPa。一浴法拼色染色上染量和表面深度K/S值随着温度、压力的增大而增加,上染量最大值出现在120 ℃、22 MPa,K/S最大值出现在110 ℃、20 MPa。当采用两浴法拼色染色时其适宜条件为第一浴温度不超过100 ℃,压力不超过20 MPa;可以通过改变不同浴的温度、压力或者染浴顺序得到不同的上染量和表面深度K/S值。

1.5 超临界CO2染色热力学和动力学

超临界CO2染色的过程可分为3个阶段:染料从染液中吸附到纤维上;染料从纤维表面向内部扩散;染料固着在纤维上。在这个过程中染料要经过在超临界CO2中的溶解和在超临界CO2与纤维之间分配两个关键的过程。染色的过程要求染料在超临界CO2介质中有足够的溶解度,以获得高的上染率,并且需要提升上染速率,尽量缩短染色时间。染料在染色介质中的溶解度是超临界CO2染色的重要参数,要实现产业化应用,必须研究染料在染色体系中的溶解和分配规律,积累基础数据。

(1)染料在超临界 CO2中的溶解度 染料在超临界CO2中的溶解度是染色过程的重要参数,对吸附和扩散有重要影响。目前国内外学者的研究主要针对一些分散染料在超临界CO2中的溶解度的测定及影响因素的考察,但仅限于对溶解度数据的测定及关联方面。Tabata等[17]对一些分散染料在超临界CO2流体中的溶解度实验研究表明:保持温度恒定,染料溶解度随流体密度增加而增大,流体密度不变,染料的溶解度随着温度升高而增加。这是因为染色压力越大,流体密度也越大,染料的溶解度随染色压力上升而增大。

Draper等[18]在20~40 MPa、50~100 ℃条件下,研究了十几种结构相近的分散染料的溶解状况,探讨了染料结构和官能团与溶解度的关系,发现染料的极性是一个很关键的影响因素。Tusek等[19]研究了温度、压力、时间、循环对染料吸收的影响。Wagner等[20]研究了各种葸醌、偶氮型分散染料在超临界 CO2中不同压力与温度下的溶解度。Guzel等[21]考察了分散黄7、分散橙1l、媒染棕和媒染红11等染料在超临界CO2中的溶解情况,探讨了不同分子结构对染料在超临界CO2中溶解度和扩散能力的影响机理。

许菲[22]测定了分散红343、分散蓝366和分散橙29在超临界CO2中的溶解度,并用Chrastil和MT两类经典经验模型及其改进模型进行关联。冉瑞龙等在120 ℃、30 MPa的条件下,对不同种类的部分染料在超临界CO2流体中的溶解性进行了试验,并分析了染料的结构和IOB值对其溶解性的影响。陆同庆等[23]对分散染料在在超临界CO2中溶解性的实验中得出与Smith等研究结果相似的结论。

对染料在超临界CO2中溶解度的测定和模型化问题,不少学者通过测定各种染料在超临界CO2流体中的溶解度建立预测模型,其中单种染料在超临界CO2流体中溶解度的关联方程主要有“压缩气体“模型、“膨胀液体”模型和经验模型[24]

(2)染料在纤维与超临界 CO2间的分配规律 染料在超临界CO2和纤维间的分配关系是比较复杂的,主要取决于染色时问和染色条件,为了达到工艺条件和上染量的最优化,需考虑诸如温度、压力和CO2密度等影响染料的溶解度、染料对纤维的亲和力和染料的扩散系数等问题[25-26]。

Kazarian等[27]测定了分散红l在聚甲基丙烯酸甲酯薄膜和超临界CO2中的分配系数,与典型分散染料的分配系数约为102~103相比,他们在自己的实验条件下得出的分配系数接近104。Shim等[28]测定了C.I.Disperse Red 60和C.I.Disperse Blue 60两种分散染料在聚苯乙烯、聚甲基丙烯酸甲酯、聚对苯二甲酸乙二醇酯和尼龙6四种合成纤维上的上染量和分配系数,发现相同温度下,上染量随着压力增大而增加,但在高压下增加非常缓慢;在相同压力下,上染量随着温度增大而增加。上染量数量级为10mg/g。由上染量和溶解度计算得到的分配系数超过104。分配系数主要取决于超临界CO2的密度,当密度超过0.49 g/cm3时,分配系数仅为低密度(0.2 g/cm3)时的1%;当流体相的密度相同时,温度越高分配系数越低。

黄钢等[29]对分散红60在超临界CO2中对涤纶染色的研究表明:染料在超临界流体的上染量与染料用量成线性关系,上染过程是染料在纤维和流体之间的分配关系,分配系数随温度升高而减小。染色亲和力随温度升高而减小,和水介质中的规律一致,染色热和染色熵均为负值,表明在超临界CO2中染色是放热过程。

以上研究表明:随着染料在CO2中的溶解度提高,分配系数则降低,其结果是染料在超临界CO2中溶解度的增长比其在纤维中的溶解度更明显。因此在最高的染料溶解度条件下进行染色并不能达到最高的得色量。另外,相对于在超临界CO2中较低溶解度的染料来说,高溶解度的染料具有较低的分配系数。提高染料溶解度则会引起染料对织物亲和力的降低。而且在等压条件下,升高温度会降低Keq,和水介质染色规律相似,CO2染色工艺实质上是放热过程。通过溶解度测试,比较超临界CO2中PET纤维的上染率,纤维中染料的浓度比在染浴中染料浓度高102~104倍,而且,在超临界CO2中染料的上染量与常规的水染色几乎相当。

(3)染料在纤维中的扩散行为 Schnitzler等研究了2种不同染料在不同温度和压力条件下对聚酯纤维的上染状况,结合时间关系来研究分散染料在超临界状态下的扩散系数,认为扩散的快慢取决于染料的结构,这是因为传质阻力主要由染料在纤维孔道的扩散过程决定。同时研究还指出,CO2会吸附并溶胀纤维,有助于减小染料的扩散阻力。Tabata测定了一定温度和压力下流体染色涤纶的表观扩散系数,染料结构和染色条件不同,其表观扩散系数也不相同。Fleming等[30]用共焦拉曼显微镜法研究吸附了溶于超临界 CO2中分散红 1的聚酯膜,用油浸法测量了染色时间不同的聚酯膜的剖面深度,染料浓度不同产生的浓度深度图不同。用一维菲克模型对来自拉曼显微镜法的非线性最小平方衰退的染料扩散系数进行估算,计算出在压力 20 MPa,温度80 ℃下的扩散系数,并用显微共焦拉曼技术研究了超临界 CO2染色对纤维形态的影响。Sicardi S等根据水染中的上染情况,推算出以扩散距离为参考的扩散系数,发现分散红324在超临界CO2中的扩散速度要比在水相中提高2个数量级,并认为这是CO2降低纤维的玻璃化转化温度并溶胀纤维的结果。侯爱芹等研究了分散蓝79染料对涤纶在超临界CO2染色中的染色动力学,得出表观扩散系数随温度升高而增大,在120 ℃和130 ℃增加最明显[31]。并计算出染料在不同温度条件下对涤纶纤维的表观扩散系数以及染料在纤维中扩散的表观活化能。胡望明等研究了染料在CO2流体中的扩散,认为染料在CO2流体中的扩散系数随温度增加按比例增加,而且温度升高,扩散速率增加时,就会大大缩短达到传质平衡所需的时间。戴瑾瑾课题组研究了染料在纤维中扩散动力学,并与传统的水介质染色进行比较,得出染料在不同温度条件下对涤纶的扩散系数。在分散红60在超临界CO2染色中,染料在涤纶中的扩散系数随温度升高而增大,根据Arrhenius方程求得分散红60在超临界流体中染色涤纶的扩散活化能为22.22 kJ/mol,远小于在水介质中染色的扩散活化能163.84 kJ/mol。

中外学者们的研究丰富了染料、超临界CO2流体和纤维之间的相互关系,这些研究的进一步深入有助于从微观结构上认识超临界流体染色过程。

1.6 适宜染色对象

长期的研究表明超临界CO2染色适用于各种合成纤维,因为适合涤纶、锦纶等合成纤维染色的分散染料易溶于超临界CO2,而且相关的实验表明超临界CO2对涤纶形态和性能并没有不利的影响。

德国西北纺织研究中心的Schollmeyer等在超临界CO2下对聚酯纤维染色做了大量研究工作,根据他们对Ciba公司提供的一系列染料的上染性做了实验,织物的上染率可达0.2~22 μmol/g,发现几乎所有颜色都可得较高的上染率和匀染性,而混合染料的相容性则较高。Jun[32]通过添加羧酸化胺含氟聚合物作为助剂充当反向胶团体系,研究了碱性蓝47在超临界CO2中对丙烯酸纤维的染色;Schm idt[33]利用2-溴代丙烯酸对C.I.分散黄23改性后,在超临界CO2中分别对聚酯和尼龙66纤维染色。M in等[34]研究认为超临界CO2对聚酯染色过程中二氧化碳温度对染色效果的影响大于压力的影响。日本堀照夫等研究发现超临界CO2流体对聚酯纤维具有增塑作用,使聚酯结构发生变化且提高了聚酯的热稳定性。国内学者在这方面也做了不少研究,其中周明强 等[35]用分散红S-2GFL对超细涤纶在超临界CO2中的染色作了比较全面的研究。在超临界CO2染色中,文会兵等[36]用分散蓝79对聚乳酸纤维染色;杨文芳等对PLA纤维进行染色;柯杰等[37]研究了压力和温度对分散红、分散黄在聚丙烯织物上着色的影响;林春绵等[38]对锦纶6和锦纶66织物进行染色,均得出了和涤纶染色类似的结论。胡望明等[39]用分散染料分别采用静态法和动态法对涤纶的超临界CO2染色做了实验,鲍萍等[40]研究在不同超临界CO2流速下的分散红60对涤纶织物的上染性能和匀性的影响。宋赛赛等[41]通过对退浆处理、未退浆处理和经退浆处理后添加油剂或渗透剂的涤纶织物在超临界CO2中的染色实验,得出涤纶织物不管退浆与否在60 min左右基本达到染色平衡,退浆处理过的织物比未退浆的上染量和K/S值都要大,浆料和纺织油对涤纶织物超临界染色的匀染性有一定影响,但渗透剂对匀染性却基本无影响。

超临界CO2对天然纤维(羊毛、丝绸、棉麻等)的染色效果并不理想。主要是因为天然纤维属于亲水性纤维,常用的活性染料、直接染料和酸性染料或新染料在超临界CO2中几乎不溶解,而溶解于超临界CO2中的分散染料又不易在天然纤维中上染。目前超临界CO2对天然纤维的染色主要通过以下3个途径进行。

(1)改变流体的极性,即在非极性超临界CO2流体中加入极性溶剂以利于溶解极性染料从而提高极性染料的溶然解度。但染色效果并不十分理想,而且染色后有机溶剂需要从纤维上去除以及与CO2分离,导致生产成本上升。

(2)改变纤维的性能,通过浸渍溶胀剂或用交联剂对天然纤维进行预处理后再染色。德国的Schollmeyer等对在超临界CO2流体中用分散染料染天然纤维的试验研究,染色前用溶胀及Glyezin C D对羊毛织物进行预处理。试验表明羊毛织物在超临界CO2中染色是可行的,但染色牢度较差,得色量也不理想。意大利Beltrame等和英国Clifford等[42]用苯甲酰氯、聚乙烯醇、苯甲酰胺等对棉纤维进行浸泡处理,再利用分散染料进行超临界CO2染色试验研究,结果取得了很好的得色量和洗脱牢度。

(3)对染料进行改性,导入疏水性基团并利用其能够与纤维反应形成化学键,提高染料对纤维的亲和性,改善上染效果。与改性纤维有可能使纤维失去某些原有的优越性能相比,而改性染料则不会出现这些问题。而且改性染料不会让染色工艺增加额外的工序。Sawada等[43]研究了未改性羊毛用水溶性酸性染料进行超临界染色。结果表明,酸性染料溶解在超临界CO2反向胶束系统,用这个系统对织物染色,能够在低温、低压和短时间内进行,不需经过特殊的预处理。Schm idt等研究了超临界CO2染色中的纤维损伤,实验表明,在30 MPa、160 ℃的CO2中,羊毛不会收缩。从抗张强度和伸长测试数据看,只有染色时长达4 h,染色温度高达160 ℃时,羊毛纤维才有明显的损伤,说明羊毛可在140 ℃染色。郑来九等研究了改性棉织物用分散染料在超临界CO2染色中相关工艺参数对染色深度、摩擦色牢度的影响;刘志伟等[44]提出利用等离子体对羊毛织物进行改性处理,而后用活性分散染料进行超临界CO2染色,可明显改善羊毛织物的上染率与固色率;冉瑞龙等[45]用1,3,5-三氯-2,4,6-三嗪对分散大红S-BWFL进行改性,并用改性染料在超临界CO2流体中对天然纤维进行染色,表明改性后染料的对蚕丝、棉等天然纤维染色效果较好。

2 染色设备开发进展

2.1 国外染色设备开发进展

自从1989年Schneider教授采用超临界CO2技术进行了首次实验室规模的聚酯纤维染色并获得成功以后,德国西北纺织研究中心(DTNW)开发了一只400 m L的高压釜和一可搅拌的染色经轴组成的静态染色设备,进行了超临界流体染色的后续研究。并在1991年,该中心与德国机器制造商Josef Jasper Gmbh公司合作研制了第一台半工业化的超临界CO2染色机,其染色釜容积67 L,最多可染4只筒子(2 kg/只),该染色机配有搅拌装置,但不具有使超临界流体循环的功能[46]。近年来还推出了设备容积为80L的超临界CO2染色装置,并已在德国工厂投入试用[47]。1995年该中心制造了一台新的CO2染色试验设备,该染色设备有一只30 L的高压釜,包括一个萃取循环装置用于在染色工艺中去除和分离剩余的染料和纺纱油脂,在更换染料时用于清洁设备,以及用于CO2的再循环。1995年,德国Uhde高压技术有限公司在DTNW的研究基础上,制造装配了30 L高压釜的超临界CO2染色中试设备,最多可染2只筒子纱或绕在经轴上的织物,该设备具有使染液循环的功能。该设备曾在意大利米兰ITMA’95以及1997年日本大阪OTEMAS展览会上展出。1997年Unifi公司与美国北卡罗来纳州立大学开始合作,研制了具有工业化规模的超临界CO2染色设备。1999年,美国的Kaziunas等在AATCC展览会上展示了一台40升的超临界CO2的纱线染色装置。此外法国里昂防治研究中心的也研制过超临界流体染色的中试设备。2002年日本公开了40 L和400 L的超临界CO2染色设备。目前美国正在研制1 kL的超临界CO2染色设备。2004年以日本福井大学为主体的研究组研制开发超临界流体染整设备,染色釜设计容积达75~100 L。此外,日本株式会社日阪制作所也成功开发了商业化的超临界流体成衣染色设备。

2.2 国内染色设备的开发

国内对超临界CO2染色研究起步较晚,2002年东华大学国家染整工程技术研究中心成功研制出我国第一台具有产业化潜力的超临界CO2染色实验设备。2008年又与上海纺织节能环保中心合作研制了30 L超临界CO2染色机,经上海市经委组织的专家组鉴定达到了国际领先水平。2006年大连轻工业学院的郑来久等公开了“超临界二氧化碳染色装置及其工艺方法”、“超临界二氧化碳染色装置中的染色釜”、“超临界二氧化碳染色装置”3个专利以及2009年2月公开了“天然色素超临界二氧化碳一步染色方法”专利[48]。目前国内最大型的工业化的超临界CO2染色设备(150 L×2)是由广州美晨高新分离技术有限公司开发成功,并已投入运行。该套设备操作简便、上染速度快,是传统水染工艺的5~10倍,匀染和透染性好,上染率达98%以上。香港生产力促进局、香港纺织制衣研发中心和香港福田集团合作开发了单次容量30 kg织物(纱线)的无水染色系统,化纤品种染色质量已符合要求。染色成本0.46港元/磅,与传统工艺相近,但染色周期仅15~30 min,实现零排放,残余染料可回收,各项指标优于国外水平。另外,台湾新竹的工业技术研究中心也研制了超临界CO2染色设备。这些研究和开发为我国超临界CO2染色技术的开发和应用研究奠定了基础,极大推动了我国在超临界流体染色技术方面的产业化进程。

3 结 语

超临界CO2染色作为清洁生产的染色技术,充分体现了清洁、绿色、环保的现代工业加工理念,是非常有发展前途的绿色工艺,但由于国内外的技术保密性高、相互间信息交流少,目前超临界CO2染色设备的开发尚停留在实验室及中试阶段,还未真正实现产业化。为加快超临界CO2染色技术真正走向大规模产业化应用进程,尚需要对如下的一些问题进行深入的研究。

(1)分析染料结构对溶解度的影响,染料在纤维和超临界流体中的分配规律,以及染料在纤维中扩散的行为。

(2)建立合适的超临界流体流动的经验模型和计算公式,研究超临界流体中的溶解度和分配系数等关键的热物理学性质,建立温度和压力与分散染料的溶解度和分配系数之间的关系经验模型。

(3)对天然纤维进行染色问题,需要对染料的化学结构和物理性质进行深入的认识,研究染料分子上的不同基团对不同纤维超临界CO2染色的上染率和染色牢度的影响。

(4)高压操作下大容积的染色釜等关键设备开发。

[1] 韦朝海 吴锦华 李平,等.超临界二氧化碳染色过程[J],化工进展,2003,22(4):341-344.

[2] 乔欣,张海燕,李宝梅. 超临界二氧化碳染色的原理及研究进展[J].染料与染色,2010,47(6):29-33.

[3] 陈金海.超临界二氧化碳中分散红343和分散蓝366对涤纶的拼色染色研究[D].杭州:浙江工业大学,2008:3-5.

[4] Sfiligoj Smolen.Effect of heat treatment on the structure of PET fibers[J].Partrystallinity,Tekstilec,1999,5(42):11-12.

[5] Tang Muoi,Du Tz-Bang,Chen Yah-Ping.Sorption and diffusion of supercriticai carbon dioxide in polycarbonate[J].Journal of Supercritical Fluids,2004, 28:207-218.

[6] 张珍,余占成,林鹤鸣.超临界二氧化碳对涤纶纤维结构和性能的影响[J].丝绸,2004(3):34-36.

[7] Wolfgang Saus,Dierk Knittel,Eckhard Schollmeyer. Dyeing of textiles in supercrilieal carbon dioxide[J].Textile Research Journal,1993,63(3):135-142.

[8] 何中琴,译.用超临界CO2的无水染色法[J]. 印染译丛,2000(3):51-57.

[9] 杨文芳,王雷. 超临界CO2在PLA纤维染色中的应用[J].纺织学报,2007,28(10):59-63.

[10] 陈金文,黄钢,戴瑾瑾. 影响超临界二氧化碳染色上染率的工艺参数[J]. 印染,2009,35(6):9-11.

[11] 洪凡. 无水印染超临界 CO2染色技术的研究进展[J].纺织导报,2010,5:96-100.

[12] 李青,侯磊,周明强. 超临界二氧化碳中分散红3B爽超细涤纶织物的染色研究[J]. 印染助剂,2010(02):14-17.

[13] Rossbach V,Hudson A.Newdyes used for dyeing wool,silk,polyam ide or cotton ale azo,anthraquinone,quinizarin,coumalin or indigo dyes w ith sulfonyl,sulfonyl chloride,or sulfonam ide group(s):Germany,DE19937328[P],2000-03-02.

[14] 马正升. 超临界二氧化碳为介质用分散——活性染料对尼龙66染色[J]. 染整,2001(8):25-29.

[15] Tam rua K,Shinoda Binary,Ternary. Solubilities of disperse dyes and their blend in supercritical carbon dioxide[J].Fluid Phase Equilibria,2004,219(1):25-32.

[16] 左津梁,黄钢,邢彦军,等. 超临界CO2介质染色的分散染料拼色性能[J]. 印染,2010(6):10-14.

[17] Tabata I,Lyu J,Cho S.Relationship between the solubility of disperse dyes and the equilibrium dye adsorption in supercritical fluid dyeing[J].Coloration Technology,2001,117(6):346-352.

[18] Draper S L,Montero G A,Sm ith B,et al.Solubility relationships for disperse dyes in supercritical carbon dioxide[J].Dyes and Pigments,2000,45:177-183.

[19] Tusek L,Golob V,Knez Z.The dyeing of PET in supercritical CO2[J].Tekstilec,1999,42:363-371.

[20] Wagner B,Kautz C B,Schneider G M.Investigations on the solubility of anthraquinone dyes in supercritical carbon dioxide by a flow method[J].Fluid Phase Equilibria,1999,158-160:707-712.

[21] Guzel B,Akgerman A.Solubility of disperse and mordant dyes in supercritical CO2[J].Chem.Eng.Data,1999,44:83-85.

[22] 许菲.分散红343、分散蓝366和分散橙29在超临界CO2中溶解度的测定与关联[D]. 杭州:浙江工业大学,2008:47-50.

[23] 陆同庆,龙家杰,科安康,等.超临界二氧化碳流体中分散染料的溶解性研究[J].印染,2005(10):21-24.

[24] Gordillo M D,Pereyra C,Martinez de la Ossa E J. Measurement and concision of solubility of Disperse Blue 14 in supercfitical carbon dioxide[J].Journal of Supercritical Fluids,2003,27:31-37.

[25] Kazarian S G,Brantley N H,Eckert C A.Dyeing to be clean:Use supercritical carbon dioxide[J].Chem. Tech.,1999,29(7):36-41.

[26] Montero G A,Smith C B,Hendrix W A.Supercritical fluid technology in textile processing:An overview[J].Eng1and. Chem. Res.,2000,39(12):4806-4812.

[27] Kazarian S G,Vincent M F,West B L,et al.Partitioning of solutes and cosolvents between supercritical CO2and polymer phases[C]// The 4th International Symposium on Supercritical Fluids,Sendai,Japan,1997:427-430.

[28] Shim J J,Park S,Kim C H.Polymer sorption of disperse dyes in supercritical carbon dioxide[C]//Procedings of the 5th international Symposium on Supercritical Fluids. Atlanta,USA,2000.

[29] 黄钢,左津梁,邢彦军,等. 分散红60在超临界CO2染色中的动力学及热力学[J].纺织学报,2010,31(11):67-72.

[30] Flem ing Oliver S,Stepanek Frantisek,Kazarian Sergei G.Dye diffusion in polymer films subjected to supercriticai CO2:Confocal Raman m icroscopy and modeling[J].Macromolecular Chemistry and Physics,2005,206(11):1077-1083.

[31] 侯爱芹,戴瑾瑾.二氧化碳在纺织领域应用的研究进展[J].纺织导报,2004(2):76-78.

[32] Jun J H.Effects of pressure and temperature on dyeing acrylic fibres with basic dyes in supercritical carbon dioxide [J].Coloration Technology,2005,121(1):25-28.

[33] Schm idt A,Bach E,Schollmeyer E.The dyeing of natural fibers w ith reactive disperse dyes in supercritical carbon dioxide[J].Dyesand Pigments,2003,56(1):27-35.

[34] M in J,Park M,Jeon J,et al.Dye up take of poly fiber in supercritical fluids[J].Hwahak Konghak,2004,42(2):213-216.

[35] 周明强,李青.超临界CO2中分散红对超细涤纶的染色研究[J].染整技术,2007,29(10):1-4.

[36] 文会兵,戴瑾瑾.超临界CO2分散染料染聚乳酸纤维的研究[J].印染,2006(23):11-13.

[37] 柯杰,闩海科,韩布兴.聚丙烯纤维的超临界流体染色[J].化工冶金,1999,20(3):309-312.

[38] 林春绵,宋赛赛,周红艺,等.锦纶在超临界二氧化碳中的染色研究[J].印染,2006(7):1-3.

[39] 胡望明,冯耀卢.织物的超临界CO2介质染色初探[J].印染,1995(5):12-15.

[40] 鲍萍,戴瑾瑾.超临界CO2流体流速对涤纶织物染色的影响[J].印染,2004(18):13-14.

[41] 宋赛赛,林春绵,周红艺,等.涤纶织物的预处理对超临界条件下分散染料染色效果的影响[J].浙江工业大学学报,2006,34(4):377-380.

[42] Beltrame P L,Castelli A,Selli E,et a1.Dyeing of cotton in supercritical dioxide[J].Dyes and Pigments,1998(4):335-340.

[43] 张庆富,杨文芳.超临界CO2的应用技术及发展现状[J]. 毛纺科技,2011,39(8):48-54.

[44] 刘志伟,郑来九.羊毛织物超临界二氧化碳染色的研究[J].毛纺科技,2005,192(3):9-12.

[45] 冉瑞龙,张莉莉,龙家杰,等.天然纤维在超临界CO2流体中的染色研究[J].蚕学通讯,2006,26(2):5-9.

[46] Knittei D,Saus W,Scholimeyer E.Application of supercritical carbon dioxide in finishing processes[J].J. Text. Inst.,1993(84):534-552.

[47] Bach E,Cleve E,Schollmeyer E.Past.Present and future of supercritical fluid dyeing technology——An overview[J].Review of Progress in Coloration,2002,32:88-102.

[48] 郑来久,郭友才.天然色素超临界二氧化碳一步染色方法:中国,100462502C[P]. 2009-02-18.

Research progress of supercritical carbon dioxide dyeing technology

ZHU Yongren,WANG Xunming

(Zhejiang Institute of Mechanical & Electronical Engineering,Hangzhou 310053,Zhejiang,China)

The dyeing mechanism of supercritical fluid and different dyeing process conditions are reviewed. Research progress of dyestuffs and color combination of blended dyestuffs is presented. The study on thermodynam ics and kinetics of supercritical carbon dioxide dyeing is discussed. Dyestuffs solubility in supercritical carbon dioxide,dyestuffs distribution between fiber and supercritical CO2,and dyestuffs diffusion behavior in fiber are analyzed. The progress of dyeing equipment worldw ide is reported. The key problems to be resolved in commercialization of supercritical carbon dioxide dyeing technology are as follows. One is enhancing dyes’ dissolution in supercritical carbon dioxide and diffusion in fiber,the other is development of large volume dyeing kettle under high pressure operating conditions.

supercritical carbon dioxide dyeing;color combination; solubility; dyeing equipment

TS 193.59

A

1000–6613(2012)09–1891–08

2012-03-28 ;修改稿日期:2012-04-10。

浙江省科技厅公益技术研究工业项目(2011C31015)。

及联系人:祝勇仁(1976—),男,硕士,讲师,研究方向为化工过程机械及超临界流体染色技术。E-mail zyr76@126.com。