搅拌槽内中高黏物系的气液分散特性研究进展

李红星,王嘉骏,冯连芳,金志江

(1浙江大学化工机械研究所,浙江 杭州 310027 ; 2浙江大学化学工程联合国家重点实验室,浙江 杭州 310027)

进展与述评

搅拌槽内中高黏物系的气液分散特性研究进展

李红星1,王嘉骏2,冯连芳2,金志江1

(1浙江大学化工机械研究所,浙江 杭州 310027 ;2浙江大学化学工程联合国家重点实验室,浙江 杭州 310027)

从实验和数值模拟两方面对搅拌槽内中高黏物系条件下的气含率、气泡尺寸大小和传质特性等进行综述。讨论了搅拌桨型、操作条件、黏度或非牛顿性对气液分散特性的影响。阐明了径流式搅拌桨和上翻式轴流桨的组合能减小气穴,更适合中低黏物系的搅拌;搅拌转速比通气量的影响效果更明显,转速增加使气泡的分布均匀性变好,而提高通气速度会产生大气泡,使气泡分布不均匀程度增加;黏度或非牛顿性的增加可以改变气泡的碰撞频率,气泡平均尺寸减小。最后讨论了针对中高黏物系的计算流体力学模型的修正方法,并且展望了此领域的研究发展方向。

黏性物系;气液两相流;搅拌槽;分散特性

气液搅拌设备广泛应用于生物化工、石化、医药、污水处理和食品工业等领域[1],中高黏度物系下(处于过渡流和层流域)的气液分散在生物化工中更为常见。以发酵过程为例,反应介质多是中高黏度牛顿流体[2-3],部分是剪切变稀的假塑性流体[4-6],溶氧量(DO)的降低和营养物质的分布不均匀[7]将导致大量滞留区的形成,不仅浪费有效的发酵空间,也会对生物量及微生物的生长机制造成影响。但是目前关于中高黏物系下的气液分散研究很不成熟,因此深入研究该物系下气液两相的分散特性,对反应器的设计、优化和放大具有重要意义。

气液分散的研究一般从气含率、气泡尺寸大小和传质特性3个方面着手,这3个参数是评价气液混合状态的关键指标,也是搅拌设备设计及放大的重要参数。本文作者将从实验和计算流体力学(CFD)模拟角度,讨论搅拌桨型、操作条件以及黏度或非牛顿性对气液分散特性的影响

1 搅拌桨对分散特性的影响

搅拌桨的型式和组合对中高黏物系下气液分散起关键作用,从气穴理论说明不同搅拌桨对气液分散特性的影响。

气穴结构控制着能量耗散率、液相中气相的空间分布以及气泛状态等[8]。而气穴的形成和组成取决于气液传递性能、充气速度和搅拌桨转速以及桨叶的形式和数目。气液分散主要是气穴在尾部破裂,小气泡在离心力的作用下被甩出,并随着液体的流动被甩出至槽内其它区域。Vivek等[9]利用水研究发现气体易于在桨叶背面的低压区积聚,从而改变桨叶的性能,液体循环速度和湍流动能耗散率与桨叶尖端速度成比例。其中湍流动能耗散率随着桨叶背面气体的增多而减小;液体循环速度增加,气穴中气体就会越来越多。

减小单个气穴的尺寸可以促进黏性流体中气液分散。李艳等[10]用黄原胶溶液对4种搅拌桨组合的气含率和体积氧传递系数进行试验研究,结果发现抛物线凹叶圆盘涡轮桨+翼型轴流桨+翼型轴流桨在相同功率输入下气含率和传氧性能明显好于其它组合,这是由于凹叶圆盘涡轮桨的抛物型叶面更符合流体力学,在叶片后不形成较大的气穴,因此有更多的气体被打散进入流体循环中,从而导致该组合的气体分散性能最佳。

Iranzo等[11]以细胞培养基为机制,对不同的桨型进行模拟研究发现:穿孔的Rushton涡轮与传统的相比并没有显著提高气含率。这主要是因为叶片开孔后,流体从开孔流过叶片,导致叶片后部的液相速度变大,破坏了叶片后部的气穴,在叶片后由于负压而聚集的部分气体被驱散;斜叶圆盘涡轮式提高了气含率,迎流面和背流面的压差越小,形成的气穴越小,便于气体分散。而Rushton桨由于前后压差较大,形成的气穴较大,不利于气体分散;上翻式搅拌桨显著提升了气液混合,产生了较高的气含率和相界面积。较好的搅拌桨组合是下层为圆盘涡轮桨、上面两层是上翻轴流桨。Zhu等[12]也指出上翻式搅拌桨的湍流功率准数不受通气速度的影响,气含率大,总体流场和液体速度并没有为低通气速度所影响,而下压式搅拌桨受通气速度的影响较大,得出上翻式搅拌桨明显优于下压式搅拌桨。

夏建业[13]利用黏度为280 mPa·s的液体模拟,结果发现KLa(体积氧传递系数)与桨型没有直接关系,而是同反应器内具体的流场参数如能量耗散率分布、气液比表面积等直接相关。即使在不同的组合中使用同一个桨叶,传质系数也是不一样的。需要指出的是,在中高黏物系中这种状况尤其明显,因为受到流场等的影响,单个桨叶的传质效果将明显不同。

2 操作条件对分散特性的影响

在中高黏物系中,通气量和搅拌转速对传质的影响有别于纯水和空气。Vyakaranam等[14]利用3层Rushton搅拌桨对中等黏度流体进行试验,总结研究发现在雷诺数较小(转速较小)的情况下,搅拌桨的漩涡形成主要以这组组合桨的最上端和最下端的两个漩涡最大,搅拌桨间各有两个小漩涡;随着转速的增大,漩涡连接起来,形成两个大蝌蚪状漩涡;雷诺数再增大,漩涡的中心向中间移动,至中间桨叶的上下两端,漩涡呈翅膀状。这表明随着转速的增加,搅拌桨的良好混合区扩大,气泡带动区也随之扩大,使釜内死区体积明显减小,在低转速下,最小气泡出现在釜底,该区域聚并概率小;随着转速的增加,气体由分布器出来后直接沿轴上升,由此釜底气泡尺寸明显增大,最小气泡出现在分布器周围;在一定转速下,气泡尺寸随转速增大而减小,均匀性好,超过这一转速,气泡尺寸随转速的增大而增大,均匀性变差。

段所行[15]以黄原胶溶液对最大叶片桨叶进行研究发现:增大通气量和转速均有利于提高总体气含率,但转速对总体气含率的增加效果更加明显。随着通气流量的增加,高气含率处增加显著,但总体气含率分布形式基本保持不变,增大通气量提高局部气含率,但对改变死区影响不大。随着通气量增大,上循环区和下循环区大部分区域气泡尺寸明显增加,气泡聚并概率增大。虽然通气量增大有利于增大传质系数,但是气含率分布的不均匀程度也明显增大。而且这项研究是利用最大叶片桨叶,改变桨叶后操作参数的影响是否会有大的变化尚不清楚,比如最小气泡的出现处、整体气含率的不均匀程度等。

Caval等[16]讨论了表面黏度、生物量浓度(Cx,g/L)、功率输入(PG)、表观气速(ug)对气液质量传递系数的影响,得出生物发酵液传质系数与以上变量之间的关系式为式(1)。

Caval等指出在较高转速下,气泡的停留时间增加,使循环速度比未充气时低,同时氧气的浓度梯度降低,改变了传质效果。在低黏度下,增加通气速度可以改善槽内气含率,但是黏度增加后这种效果将逐渐减弱,气液传质将主要集中在搅拌桨区域,形成大气泡和较高上升速度。然而这项研究对于局部的传质说明不足,因为总体传质系数不能反映局部传质的不均匀程度,在如何减少死区、转速的最大临界值等问题上没有给出具体的答案。

3 黏度对分散特性的影响

流体黏度的增大会改变气泡的平均直径、湍流动能耗散率以及表面张力,这些参数的改变会导致碰撞速率和接触面积的改变,进而影响碰撞频率,从而使气泡的聚并速率降低。Cai等[17]指出,在低黏度的溶液中单个气泡的上升速度随着气泡尺寸的增大而增大,但是有极值,在高黏度中没有;并指出了中高黏物系中曳力系数和雷诺数之间的关系。

黏度的增加通过影响气泡的参数进一步影响气含率。Moraveji等[18]以低黏度的脂肪醇为介质进行研究发现,与纯水相比,平均气泡尺寸减小,而气含率和交界面的质量传递系数增加,认为脂肪醇相当于气泡聚并的抑制剂,改变了液体的整体性质,减小了液体的循环速度和表面张力,它的影响效果取决于它所含有的碳原子数。说明脂肪醇阻碍了气泡的聚并,改变了气泡表面的排液系数,使整体的气泡尺寸减小。

Zhang等[19]研究发现气含率与黏度之间关系如式(2)所示。

在非聚并体系中,气泡聚并受到抑制,在搅拌区产生的小气泡可以在其它区域维持原有直径,因此黏度较低时全槽范围内气泡大小较为均匀,而且比在聚并体系中小得多;黏度增大时,由于搅拌桨尺寸和流体物性的原因,气泡不均匀性增大。非聚并体系主要是指高黏流体、粒子浓度较大的电解质溶液和含有表面活性剂的体系。

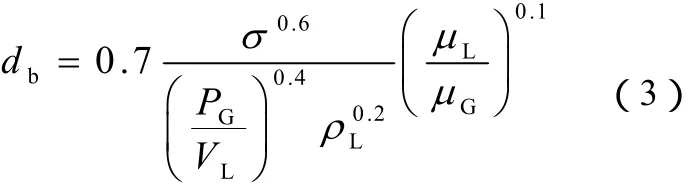

Calderbank[20]、Parthasarathy[21]、Bhavaraju[22]等提出了气泡平均尺寸方程式,如式(3)。

式中,μL表示牛顿流体的黏度,对于非牛顿流体采用Casson黏度;σ表面张力,N/m。

Caval等[16]发现对于低黏度的含有聚合物、电解质的溶液或者发酵液,气泡的聚并较少,气泡尺寸较小,但是随着黏度的进一步增大,比如表观黏度大于10 mPa·s的发酵液则展现出非牛顿流体行为,气泡的聚并和破碎被打破,大气泡形成,气液相界面积减小,溶液中气相分布极度不均匀,沿着中轴线形成较高上升速度的大气泡路线。需要强调的是,这里指出气泡的聚并和破碎规律被打破,大气泡形成,是黏度增加时传质效果大大降低的主要原因之一。Moilanen等[23]研究发现黏度的提高降低了总体的湍动能、液体的流动速率以及气泡的滑移速度,但是气含率和气泡尺寸增加,降低了流动性能,使大部分区域成为死区,气泡尺寸分布更加广泛,大气泡所占的体积占据气含率的大部分。需要指出的是气含率增加,传质效果可能减弱,然而该文献没有给出全釜的气泡尺寸分布,这样对传质的研究意义不大。

黏度增加使传质效果大大降低,主要传质集中在搅拌桨区域。夏建业[13]通过 CFD模拟非牛顿流体发现,发酵液非牛顿性质增强,体积氧传递系数降低,这可能是由于受到非牛顿流体的影响使得反应器内湍流能量耗散率降低,从而使气液界面上的氧传递系数降低;反应器内气含率也受非牛顿流体的影响而很小,这就造成气液比表面积降低,也使得气液氧传递系数降低。这一点与 Garcia等[24]在黄原胶发酵时得到的结果一致。但对非牛顿流体中如何增加传质以及内部气体的分布等问题上没有做进一步的研究。

4 计算流体力学模型修正

目前关于水和空气的数值模拟已经取得很好的结果,一般采用欧拉两相流模型,将液相以连续相处理,气相以分散相处理,湍流模型采用k-ε模型,动静区域一般以多重参考系模型或滑移网格法处理。关于水和空气体系下相间作用力[25-26]、气泡群聚并和破碎行为[27-28]以及气液传质模型[29]等方面的研究已有不少文献涉及。对于中高黏度物系下气液分散的模拟,是基于对上述模型的修正。

中高黏流体中曳力系数和雷诺数之间的关系[17],即在高黏流体中很难形成较大雷诺数,曳力系数也随之变化。Moilanen等[30]利用CFD在单一气泡尺寸的假设基础之上采用气泡群曳力修正子模型,对不同浓度黄原胶溶液的气液两相传质进行了模拟,并研究功率消耗、总体气含率等。而对于非牛顿流体的处理,目前主要采用广义牛顿流体力学模型[31]。

随着黏度增加,气泡分布的不均匀程度增大,大气泡的体积占气含率的大部分,但是传质主要集中在桨叶周围,以小气泡传质居多。Pinelli[32]对中黏物系下气液两相的传质模型进行修正,采用两分型气泡模型,即将气泡分为两类,大气泡和小气泡,从而增加小气泡传质的因素考虑,使模拟曲线和实验数据吻合。

黏度的增加改变了气泡的聚并和破裂速率,Martin等[33]认为液体黏度会改变气泡的聚合与破裂速率,由于韦伯数(We=ρut2d/σ)随着液体黏度的增加而增大,气泡更加稳定。同时由于气泡表面的排液速率降低,气泡的聚合速率降低。并在此基础之上提出对DT桨的We数修正模型。这对改变黏性流体中气泡的聚并和破碎现象有一定的指导作用,也为模拟中高黏物系下气液数值模拟提供了依据。

5 结 语

多相搅拌槽内气液两相分散是空间和时间上非常复杂的过程,如果液相为中高黏物系,这种分散的不均匀性更加突出。深入研究中高黏物系下气液两相分散特性,对多相搅拌槽的设计、放大提供参考。

(1)能减小气穴的径流式搅拌桨和上翻式的轴流桨更适合中低黏物系下气液的搅拌;就单个搅拌桨而言,大覆盖面式搅拌桨比较适合中高黏物系的搅拌。

(2)搅拌转速比通气量的影响效果更明显。搅拌转速增加,良好混合区和气泡带动区增加,气泡的分布均匀性变好;通气速度的增加虽然提高了气含率,但是大气泡体积占据气含率大部分,对死区没有改善,气泡分布的不均匀程度增加。

(3)黏度或非牛顿性的增加减小了气泡的碰撞频率,低黏时气泡平均尺寸较小,气泡稳定;黏度增大,聚并和破裂打破,大气泡增多(上升速度大)。

(4)中高黏度体系中雷诺数的减小、曳力系数的变化、气泡聚并的减弱、气泡分布的不均匀等各种现象需要更多与实验相贴合的理论模型来模拟中高黏物系下的气液分散。

虽然在这项研究上取得一定进展,但是尚有很多问题未解决,在数值模拟中,没有提出较吻合的理论模型,黏度增加时,误差较大;在实验中,关于搅拌桨叶的影响区域、适合不同黏度体系的新型搅拌桨的开发、操作条件对各个参数影响的量化关系和机理、不同黏度的流体中气体分散的差别等,目前都尚未有很深入的研究,需要进一步努力。

[1] 秦福磊,金志江,刘宝庆. 过程工业双轴组合式搅拌器的研究和开发进展[J]. 化工进展,2010,29(7):1181-1185.

[2] Schugerl K,Bellgardt K H. Bioreaction Engineering,Modeling and Control[M]. Berlin,Germany:Springer Verlag,2000.

[3] Gogate P R,Beenack A A C M,Pandit A. Multiple-impeller systems with a special emphasis on bioreactors:A critical review[J].Biochem.Engineering,2000,6(2):109-143.

[4] Nieow A,Elson T P. Aspects of mixing rheologically complex fluids[J].Chemical Engineering Research,1988,66(1):5-15.

[5] Amanullah A,Hjotrh S A,Nineow A W. A new mathematical model to predict cavern diameter in highly shear thinning power law fluids using axial flow impellers[J].Chemical Engineering Science,1998,53(3):455-469.

[6] Amanullah A,Carrson-serrano L,Castro B,et al. The influence of impeller type in pilot scale xanthan fermentations[J].Biotechnol.Bioeng.,1998,57(1):95-108.

[7] Hristov H,Mann R,Lossev V,et al. A 3-D analysis of gas-liquid m ixing,mass transfer and bioreaction in stirred bioreactor[J].Transactions of the Institution of Chemical Engineers:Part C,2001,79 C:232-241.

[8] Rammohan A R. Characterization of single and multiphase flows in stirred tank reactors[D]. Washington:Washington University,2002.

[9] Ranade V V,Deshpande V R. Gas-liquid flow in stirred reactors:Trailing vortices and gas accumulation behind impeller blades[J].Chemical Engineering Science,1999,54(13-14):2305-2315.

[10] 李艳,詹晓北,郑志永. 新型搅拌桨组合在非牛顿流体中的传氧性能研究[J]. 食品机械,2008,24(4):93-97.

[11] Iranzo A,Barbero R,et al. Numerical investigation of the effect of impeller design parameters on the performance of a multiphase baffle-stirred reactor[J].Chemical Engineering Technology,2011,34(8):1271-1280.

[12] Zhu Hui,Nienow A,Bujaiski W,et al. M ixing studies in a model aerated bioreactor equipped with an up- or a down-pumping ‘elephant ear’ agitator:power,hold-up and aerated flow field measurements[J].Chemical Engineering Research and Design,2009,87(3A):307-317.

[13] 夏建业. 搅拌生物反应器流场模拟研究及其在发酵过程优化与放大中的应用[D]. 上海:华东理工大学,2008.

[14] Vyakaranam K V,Kokini J L. Food Engineering Interface[M]. USA:Rutgers University,2011.

[15] 段所行. 黄原胶体系中气液混合过程的数值模拟与实验研究[D].烟台:烟台大学,2010.

[16] Caval D C,Mariuumen A G. Comparative analysis of oxygen transfer rate distribution in stirred bioreactor for simulated and real fermentation broths[J].Ind.Microbiol.Biotechnol.,2011,38(9):1449-1466.

[17] Cai Ziqi,Bao Yuyun,Gao Zhengm ing. Hydrodynam ic behavior of a single bubble rising in viscous liquids[J].Chinese Journal of Chemical Engineering,2010,18(6):923-930.

[18] Moraveji M K,Sajjadi B,Davarnejad R. Gas-liquid hydrodynam ics and mass transfer in aqueous alcohol solutions in a split-cylinder airlift reactor[J].Chemical Engineering Technology,2011,34(3):465-474.

[19] Zhang Lifeng,Pan Qinm in,Rempel G L. Liquid phase m ixing and gas hold-up in a multistage-agitated contactor w ith concurrent upflow of air/viscous fluids[J].Chemical Engineering Science,2006,61(18):6189-6198.

[20] Calderbank P H. The interfacial area in gas-liquid contacting w ith mechanical agitation[J].Transactions of the Institution of Chemical Engineers,1958,36:443-463.

[21] Parthasarathy R,Jameson G J,Ahmed N. Bubble breakup in stirred vessels-predicting the sauter mean diameter[J].Transactions of the Institution of Chemical Engineers:Part A,1991,69:295-301.

[22] Bhavaraju S M,Russell T W F,Blanch H W. The design of gas sparged devices for viscous liquid systems[J].Chemical Engineering Research & Development,1978,24,454-466.

[23] Moilanen P,Laakkonen M,Aittamaa J. Modeling aerated fermenters with computational fluid dynamics[J].Industrial & Engineering Chemistry Research,2006,45(25):8656-8663.

[24] Garcia F,Gomez E. Theoretical prediction of gas-liquid mass transfer coefficient,specific area and hold-up in sparged stirred tanks[J].Chemical Engineering Science,2004,59(12):2489-2501.

[25] Khopkar A R,Kasat G R,Pandit A B,et al. CFD simulation of m ixing in tall gas-liquid stirred vessel:Role of local flow patterns[J].Chemical Engineering Science,2006,61(9):2921-2929.

[26] Taghavi M,Zadghaffari R,Modhaddas J,et al. Experimental and CFD investigation of power consumption in a dual Rushton turbine stirred tank[J].Chemical Engineering and Design,2011,89(3A):280-290.

[27] 陈雷. 热态多相搅拌反应器流体力学性能研究[D]. 北京:北京化工大学,2009.

[28] 李良超. 气液局部反应器局部分散特性的实验与数值模拟[D]. 杭州:浙江大学,2010.

[29] Xia Jianye,Wang Yonghong,Zhang Siliang,et al. Fluid dynam ics investigation of variant impeller combinations by simulation and fermentation experiment[J].Biochemical Engineering Journal,2009,43(3):252-260.

[30] Moilanen P,Laakkonen M,Visuri O,et al. Modeling local gas-liquid mass transfer in agitated viscous shear-thinning dispersions w ith CFD[J].Industrial & Engineering Chemistry Research,2007,46(22):7289-7298.

[31] 张敏革,张吕鸿,姜斌,等. 非牛顿流体搅拌流场的数值模拟研究进展[J]. 化工进展,2009,28(8):1296-1301.

[32] Pinelli D. The role of small bubbles in gas-liquid mass transfer in stirred vessels and assessment of a two-fraction model for noncoalescent or moderately viscous liquids[J].Chemical Engineering Science,2007,62(14):3767-3776.

[33] Martin M,Montes F I,Galan M A. Mass transfer rates from bubbles in stirred tanks operating w ith viscous fluids[J].Chemical Engineering Science,2010,65(12): 3814-3824.

Research progress of gas dispersion in stirred vessel w ith medium or high viscosity fluids

LI Hongxing1,WANG Jiajun2,FENG Lianfang2,JIN Zhijiang1

(1Institute of Chemical Process Equipment,Zhejiang University,Hangzhou 310027,Zhejiang,China;2State Key Lab of Chem ical Engineering,Zhejiang University,Hangzhou 310027,Zhejiang,China)

Research progress of air hold-up,bubble size distribution and gas-liquid mass transfer in stirred vessel w ith viscous fluid were summarized from the perspective of experiment and simulation. The influences of impeller,operating conditions,viscosity or non-New tonian characteristics on gas dispersion were discussed. The combination of radical-flow impellers and up-pumping axial impellers could decrease the scale of air cavitation,and was suitable for low viscosity and moderately viscous fluids. The influence of agitation speed was more significant than air inflation rate. With increasing agitation speed,uniform ity of bubble distribution became better. Increasing air inflation rate enhanced air hold-up occupied by big bubbles. The non-uniform ity of air distribution became worse. Increasing viscosity or non-New tonian capacity changed the rate of collision of bubbles,making mean bubble size smaller. Correction of computational model for viscous fluids was presented and the direction of future research was prospected.

viscous fluid;gas-liquid flow;stirred vessel;dispersion

TQ 027.3

A

1000–6613(2012)07–1415–05

2012-01-04;修改稿日期:2012-02-16。

李红星(1986—),男,硕士研究生。联系人:金志江,教授。E-mail jzj@zju.edu.cn。