窑法磷酸技术研究进展

邓淑元,梁 斌,李 春,吕 莉,吴 潘,邱礼有,王黎明

(1四川大学化工学院,四川 成都 610065;2四川大学科技产业集团,四川 成都 610065)

进展与述评

窑法磷酸技术研究进展

邓淑元1,梁 斌1,李 春1,吕 莉1,吴 潘1,邱礼有1,王黎明2

(1四川大学化工学院,四川 成都 610065;2四川大学科技产业集团,四川 成都 610065)

为推进窑法磷酸工艺的开发研究,结合本课题组的相关研究工作,对国内外在窑法磷酸工艺中涉及的主要反应的反应机理、热力学以及动力学等方面的基础研究工作的历程和进展进行了综述,介绍了国内外窑法磷酸技术开发研究的概况与现状。从窑法磷酸工艺的主要参数、技术难点以及相应的解决方法等方面进行论述,指出了窑法磷酸工艺的关键技术以及相应的解决方案。针对窑法磷酸工艺目前所存在的问题,提出了进一步加强窑法磷酸工艺基础性研究和在此基础上尽快开展工程化研究和试验的建议。

窑法磷酸;热力学;动力学;窑圈;包裹

成熟的磷酸生产工艺主要分为湿法和电炉法。湿法磷酸工艺采用强酸分解磷矿生成稀磷酸,然后浓缩、纯化得到磷酸产品。湿法磷酸工艺对磷矿品位要求高,低品位磷矿酸耗大、产品杂质多[1]。电炉法工艺,是先将磷矿在电炉中高温炭还原为黄磷,然后氧化得到磷酸。电炉法磷酸质量高,但能耗和电耗高[2]。两种工艺都要求较高的磷矿质量,而我国适应于电炉法的 30%品位以上的磷矿储量只有6%,适应于湿法磷酸生产的25%以上品位的中高品位磷矿只有25%,而大量的是中低品位的磷矿资源。随着磷矿资源高强度的开采,高品位磷矿资源日益匮乏,必须探索适应于中低品位磷矿的新的磷酸生产工艺。

电炉法磷酸生产中,磷矿还原与黄磷燃烧是两个独立的工序,还原产物黄磷与CO的燃烧热几乎是磷矿还原所需热量的两倍[3]。如果能够将燃烧热用于磷矿还原,则磷酸的生产理论上可以自热。窑法磷酸正是基于这样的构想提出的。由于窑法磷酸技术对磷矿品位要求不高,节能效果显著,因而受到广泛关注。美国在20个世纪80年代初就进行了以回转窑为主要反应器的KPA窑法磷酸工艺试验,并完成了中间试验[4-6],但实验结果与工业化应用尚有较大差距。

国内在20世纪80年代中期开始对窑法磷酸技术进行研究,并形成了以南京化学工业(集团)公司设计院江善襄为代表的 TTK隧道窑窑法磷酸工艺[7]和长沙矿冶院候拥和为代表的 CDK窑法磷酸工艺[8]的技术路线。在此基础上先后开展了工业性试验,比较具有代表性的是湖北襄樊拥和磷酸科技有限公司10 kt/a 85% H3PO4CDK窑法磷酸装置和湖北宜昌三新公司 30 kt/a 85% H3PO4TTK隧道窑窑法磷酸装置。

但迄今为止,全球还没有一套能够长周期稳定运行的窑法磷酸生产装置。究其原因,作者认为是由于窑法磷酸基础研究和工程化研究工作仍然不够充分所致。

近20多年来作者课题组先后在江礼科和梁斌等带领下,对窑法磷酸的工艺条件、反应机理以及反应热力学等基础性课题进行了大量深入细致的研究,取得了一系列重要的研究成果[9-14]。本文结合这些研究成果,对窑法磷酸技术的研究现状进行综述。

1 基础研究

1.1 热力学分析

窑法磷酸涉及的反应众多,包括磷矿还原、P2和CO的氧化、炭的烧损、P2O5的反吸、磷矿中各种杂质的副反应以及P2O5的水合等,要全面地了解反应过程,控制反应条件,需要对上述每一类反应的热力学进行深入细致的分析。

1.1.1 磷矿还原热力学

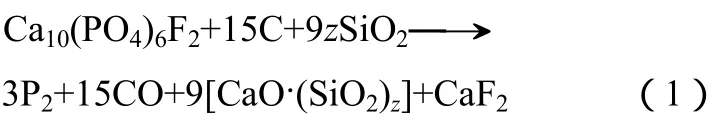

磷矿还原被普遍认为按式(1)进行。

CaSiO3、Ca3Si2O7、Ca2SiO4、Ca3SiO5和 CaO在反应产物中都有可能出现,这取决于反应物中硅钙配比和反应进行的程度。

Mu等[15]对式(1)中不同z值下反应热力学进行了计算。z=0,即高钙配料情况下,在标准状态下的初始反应温度需达到1549 ℃;z=0.5,反应温度则需大于1416 ℃;而在z=1,属多硅配料,初始反应温度仅需1302 ℃。可见,增大硅钙比有利于降低反应温度。

江善襄[16]也对高硅配料和高钙配料情况下磷矿还原反应进行了热力学计算。但其计算均采用298 K下热力学数据,未考虑温度变化对热力学参数的影响。结果显示,对于高钙配料(z=0),反应温度需在1500~1600 ℃下进行,因此并不具有工业化生产的意义。而对于高硅配料(z=1),反应在1152 ℃即可开始进行。因此,窑法磷酸工艺宜采用多硅配料。

对于磷矿多硅配料还原反应,作者课题组江礼科等[13]认为该反应方程式如式(2)。

作者课题组杨宏辉等[3]计算出上述多硅配料反应起始反应温度仅为1144 ℃。 这一计算结果与试验结果[6]非常接近。

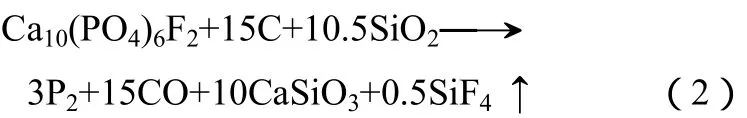

1.1.2 窑内碳损热力学

Megy[6]认为窑气中的 O2、 CO2、H2O、P2O5等均可能与碳反应而造成碳的损失,导致磷矿还原率降低。

杨宏辉等[3]对上述窑气成分与炭反应[见式(3)~式(6)]的热力学进行了计算。

结果表明,在温度≥727 ℃时,上述反应均能发生,且在窑法磷酸操作工况下O2氧化炭的热力学趋势远大于 CO2、H2O、P2O5。可见,炭损主要源于窑气中的残余氧气,布多尔反应的影响则很小,因此控制窑气中氧气的含量对减少碳损至关重要。

1.1.3 P2O5反吸热力学

美国ORC公司的研究表明[5],在磷矿反应过程中,料球表面随着反应的进行,会形成一层白色的富磷壳层,其P2O5含量高。江善襄[16-17]认为,造成这种现象的原因在于窑气中的P2O5与磷矿反应(称为P2O5反吸),生成了偏磷酸钙和焦磷酸钙,反应式见式(7)、式(8)。

反吸产物偏磷酸钙熔点低(熔点973 ℃),黏度大,极易吸附窑内粉尘,因而在窑内产生熔融物形成窑圈,逐步堵塞窑内空间,最终导致生产不能继续进行。

杨宏辉等[3]对上述反吸反应的热力学进行了计算。结果表明,在标准状况下P2O5在627 ℃即开始与磷矿反应,在温度低于1140 ℃时,反吸产物为偏磷酸钙,而在温度高于1140 ℃时,则生成焦磷酸钙(熔点1353 ℃)的趋势更大。

1.2 磷矿还原反应机理及动力学

1.2.1 还原反应机理

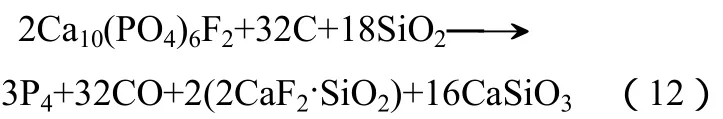

作者课题组邱礼有等[13]对纯氟磷灰石在硅石存在下的碳热还原过程进行了研究,发现反应首先是硅石在高温下使氟磷灰石脱氟为磷酸钙,磷酸钙再被碳还原生成磷,反应式如式(9)~式(11)。

总的反应方程式见式(12)。

江善襄[17]认为在高硅情况下,磷矿还原反应生成的CaF2会继续和SiO2反应生成气态SiF4,见式(13)。

1.2.2 还原反应动力学

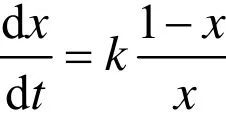

Frederic等[18]对磷矿还原的速率控制步骤进行了研究。他们认为温度低于1250 ℃时,反应发生在碳颗粒表面,此时磷酸盐向碳粒的扩散为速率控制步骤;而在温度高于1250 ℃时,生成产物P4和硅酸钙离开反应区的传质过程为速率控制步骤。当有过量硅石提供熔融相时,还原率与时间成正比,反应活化能为3.453×105kJ/mol。

2 主要工艺参数

2.1 硅石配量与反应温度

Lapple等[19-20]考虑到大量废渣的利用,提出采用高钙配料,总的CaO/SiO2摩尔比达到3∶1,同时在配料中添加黏土等高铝成分,使料渣满足水泥生产的需要,反应温度高于1500 ℃。Park等[21]认为,要避免结窑圈,应采用高钙配料,CaO/SiO2摩尔比≥8.0,相应的反应温度高达1520 ℃以上。但是,高的操作温度导致高能耗,而且对窑内衬材料的材质要求亦高;同时,高温操作需要高的气体流量,使得氧化和还原区域更难分隔,碳损和 P2O5的反吸加剧[5]。

上述热力学分析结果表明,增加SiO2配比量可降低反应温度,同时适量硅石的存在也为高温固相反应提供了液相传质界面,有利于增大反应速率。Jacob等[15]研究了硅钙摩尔比为 2.7的磷矿还原反应,在1250 ℃下磷矿能够快速地反应,且随着温度的升高,反应速度增大。候拥和等[8]将硅钙摩尔比2.5的包含磷矿、硅石和焦粉的球团在1300 ℃下反应1.5 h,磷的还原率大于80%。

另一方面,适当增大硅石含量也有助于提高料球的软熔温度,拓宽还原反应的操作温区。邱礼有等[9-10]发现低硅钙比下磷矿最大还原率所对应的温度和型料软熔的温度十分接近,允许操作温度与软熔温度只相差约60 ℃,操作难度很大,且极易形成窑圈,而降低反应温度又无法保证较高的还原率。而增加SiO2含量,最大还原率所对应的反应温度与型料软熔温度可拓宽至150~300 ℃。Megy[6]的研究也表明,对于低杂质的磷矿,当硅钙比从1.7提高至3.3时软熔温度提高约180 ℃。

但是,过高的硅含量不仅增加了硅石耗量,降低了生产能力,增加能耗和成本,同时也将降低磷矿还原率。现有基础研究结果表明[9],磷矿还原率随着硅石添加量的增加呈现先上升后下降的趋势,即物料硅钙比存在优化区间。一般来说,优化的硅钙摩尔比在1.0~3.0之间。但是,不同磷矿适宜的硅钙比不同。邱礼有等[9-10]发现不同磷矿所需配入的硅含量差别较大。这与磷矿的类型、品位、杂质种类与含量以及SiO2存在形态等有关。显然,窑法磷酸适宜于游离SiO2含量高的磷矿,这样外加的硅石量可大大减少,不仅有利于反应,同时也可降低废渣量。

2.2 窑内气氛控制

窑法磷酸工艺中,氧化反应与还原反应所需外界气氛相反,只有有效地隔离氧化区和还原区,氧化和还原反应才能顺利进行。否则,窑气中的O2、CO2、H2O、P2O5等气体皆会与碳反应而造成碳的损失,导致磷矿还原率降低。因此,控制窑内气氛十分重要。

陈刚等[22]认为球团内碳损主要是窑气中的CO2与碳发生了布多尔反应,他们并没有考虑窑气中残余低浓度氧气的影响。他们采用包裹技术,可以有效抑制CO2与内球中还原碳的反应,避免碳过早氧化,同时还可以避免窑气中P2O5被磷矿反吸,进而提高磷的收率。

邱礼有等[10]则认为炭损主要源于窑气中残余氧气的影响,他们对窑内O2的含量对还原率的影响进行了实验研究。他们认为控制空气过剩系数至关重要,当氧含量在 1%以下时,对磷矿的还原率影响不大,同时又能使还原磷完全氧化。

杨宏辉等[3]对磷矿还原反应中气相产物平衡总压与温度的关系进行了热力学计算,结果表明,当球团温度高于1200 ℃时,球团内部生成的气相产物(P2、CO和SiF4)的平衡总压(内压)大于397 kPa,远大于球团外部气压P0,可避免窑内气体O2、CO2、H2O以及 P2O5等向球团表层及内部扩散而导致的碳损和P2O5反吸。球团温度小于1110 ℃时,球团内压小于P0,窑内气体向球团扩散,影响还原反应进行。可见气氛对反应的影响主要发生在球团预热段。

杨宏辉等[3]的热力学计算还表明,在窑法磷酸工况下,窑气中即使 1%氧气对炭的氧化作用也超过了20%CO2的影响。

另外,工业性试验表明[16-17],P2O5易于与窑内水分生成偏磷酸而加剧窑内结圈。

因此,窑法磷酸生产控制窑气中O2和H2O的含量至关重要。

3 主要技术难点及解决方案

3.1 氧化与还原分区

窑法磷酸的技术核心在于将磷矿还原气相产物的氧化热用于磷矿还原。显然,将包含固体球团的还原区直接暴露在高温的氧化区中可以获得最大的热利用率,这也正是现有回转窑法磷酸工艺的特点。但是,还原反应与氧化反应所需外界气氛是相互矛盾的,由此产生了球团中还原碳的损耗、P2O5的反吸以及低熔点反吸物结窑圈等问题。因此,如何实现氧化区与还原区之间既高效传热又不传质或者最小限度地传质是窑法磷酸技术获得成功的关键,也是窑法磷酸技术的难点。

为实现分区,Levermore等[23]采用双层套筒的回转窑为反应器,内筒为还原反应区,外层为氧化区。反应产生的磷和一氧化碳从内筒逸出到外套筒,在外套筒遇空气燃烧,放热量供内套筒的料球还原。双层套筒回转窑反应器考虑了将还原与氧化隔离,但由于内筒传热效果较差,热利用率低,同时套筒受高温P2O5的腐蚀严重,难以实现工业化应用。

Lapple等[19-20]提出了覆盖焦炭法。其反应器为常规的回转窑,将大量焦炭覆盖在反应料球上层,以隔离氧气,防止碳的氧化。但是该法焦炭用量大,焦炭与料球质量比的比例高达4∶1,而且随着回转窑的转动,料球易浮在焦炭的表面,而不是焦炭覆盖在料球的表面。因此,采用焦炭覆盖的方法,不仅未能将氧气与料球隔绝,碳损反而有加剧的现象[5]。

Megy等[5]采用窑身带有气孔的回转窑,反应过程中上部通入空气,下部从料球层下方通入氮气,以防止还原过程中料球中焦炭被氧化。由于氮气的吹扫作用,不仅隔绝了氧气对碳的氧化,同时可以及时带走料球表面的还原气相产物,因此可加速还原反应。Park等[21]也建议使用带气孔的回转窑。该法的缺点是料球在窑内翻滚破碎后易堵塞气孔。

江善襄等[7,24]采用隧道窑进行磷酸生产,首先提出了在反应物料表层覆盖保护膜的构想,他们将磷矿与硅石和焦炭混合制成多孔砖坯,砖坯外层浸渍由长石、石英、芒硝、焦炭粉和玻璃配置而成的硅矿盐类浆料,形成一层保护膜,既阻挡了窑气进入砖坯与焦炭反应,又不妨碍了磷矿还原所得磷蒸气和CO的溢出,有效地分隔了氧化区与还原区,试验取得了良好的效果,突破了窑法磷酸的技术难题。但是,由于窑砖尺寸大、料层厚、传热传质效果较差,导致反应时间长、生产效率低。

受江善襄思想的启发,侯拥和等[25]提出了回转窑内采用双层复合球团的方法,即CDK窑法磷酸工艺。采用料球包裹技术,将氧化气氛隔绝在球团外面,从而保障内球的还原碳不被氧化。球团外层包裹物为烟煤、无烟煤、焦粉、木炭、石油焦或褐煤等固体碳质还原剂和白云石、石灰石、石灰、硅石等物质的组合,所用黏结剂为沥青、腐植酸钠、腐殖酸铵、水玻璃、亚硫酸盐纸浆废液、糖浆等物质的一种或几种的组合。对于CDK窑法技术,选择恰当的包裹剂十分重要,需要充分考虑包裹剂与窑气之间的反应问题。

倪天银[26]提出了一种精馏复合式立窑,分为上下两部,上部为氧化室,内设多个料坯预热室,下部为还原室;或者氧化室置于窑下部,其内部为还原室。该立窑结构复杂,传热效果难以保证,热利用率不高。张定斌等[27]提出了一种立式明焰窑,窑下部氧化生成的P2O5与CO2混合气体向上运动,与反应料球逆流换热。该反应器完全没有考虑到料球对磷的反吸带来的影响。张定斌等[28]还发明了一种三通道式锟道窑用于磷酸生产,但是其结构复杂,难以应用于工业生产。

作者课题组吕莉等[29]提出了一种用于窑法磷酸的竖窑反应器。还原反应在竖窑下部进行,还原气相产物在竖窑上部被氧化。采用间接换热的方式,通过竖窑内气氛的流向将氧化与还原分隔。

3.2 偏磷酸的抑制

偏磷酸的形成是由于窑气中存在水分(水蒸气主要来自空气中的水分以及氢含量高达12%左右的混合煤气燃烧生成)所致。900 ℃以下偏磷酸呈黏稠状液体,导致回转窑内及尾气管道易结圈、阻塞,为避免偏磷酸导致的结圈,出窑尾气温度不能低于900 ℃,系统热量损失大[16]。

作者课题组梁斌等[30]针对偏磷酸的问题提出采用已脱除水分的空气或富氧空气作为助燃剂、采用低H2和烃类含量的CO煤气作为燃料,减少回转窑内的水分,从而避免或显著减少偏磷酸的形成,使含P2O5的尾气温度降至600~650 ℃再出窑,可以显著地提高热利用率。

4 结 语

我国磷资源储量丰富,但大部分均为P2O5含量低于25%的中低品位磷矿,未来传统的磷酸技术面临巨大的挑战。积极研究和大力发展窑法磷酸技术,尽快促进窑法磷酸技术工业化,为磷酸生产做好充分的技术储备,对我国磷肥工业和磷化工工业具有重要的现实意义。

目前窑法磷酸工业性试验中最大的障碍是窑内结圈堵料,装置不能长周期运行的问题,根源在于氧化与还原不能有效分区以及窑内产生并析出偏磷酸。偏磷酸的生成可以通过控制空气和燃料带水及燃料中的氢和烃类的含量加以解决,因此,进一步的研究与试验工作应该放在如何实现氧化与还原反应的有效分区或者最大限度的分区。为此,需要对窑法磷酸工艺中涉及的各类反应的热力学、工艺条件、反应动力学以及反应机理等进行更加深入的研究,在此基础上进一步展开工程化研究与试验,推动窑法磷酸技术向可预见性方向发展。

[1] 寇丽华.世界湿法磷酸发展概况[J].天津化工,1992 (2):42-45.

[2] 陈善继.中国热法磷酸生产现状概述[J].磷肥与复肥,2004,19(5):49-51.

[3] 杨宏辉,李春,梁斌,等.窑法制磷酸反应的热力学[J].化学反应工程与工艺,2011,27(6):1-8.

[4] Robert A Hard,Laguna Beach Calif.Process for reducing phosphate ore:US,4389384 [P].1983-06-21.

[5] Joseph Megy,M ission Viejo,Robert A Hard,et al.Process for reducing phosphate ore:US,4351813[P].1982-09-28.

[6] Joseph Megy.Phosphorous pentoxide producing methods:US,7378070[P].2008-03-27.

[7] 江善襄,陆友俊,王富生,等.隧道窑法制磷酸:中国,1044077A[P].1990-07-25.

[8] 侯拥和,黄焯枢,薛生晖,等.一种直接还原磷矿石生产磷酸的方法:中国,1096273A[P].1994-12-14.

[9] 邱礼有,杨光荣,兰先秋,等.窑法制磷酸旋窑造气试验[J].化肥工业,1993(1):22-25.

[10] 邱礼有,江礼科.窑法磷酸生产的旋窑制气试验研究[J].化学反应工程与工艺,1993(1):90-96.

[11] 邱礼有,江礼科.窑法磷酸旋窑操作温度范围的试验研究[J].化学反应工程与工艺,1995,11(2):203-207.

[12] 江礼科,梁斌,邱礼有,等.氟磷灰石热炭还原的动力学研究[J].成都科技大学学报,1995(5):1-8.

[13] 江礼科,邱礼有,梁斌,等.氟磷灰石热炭固态还原反应机理[J].成都科技大学学报,1995(1):1-4.

[14] 江礼科,梁斌,邱礼有,等.氟磷灰石固态还原过程的实验研究[J].成都科技大学学报,1996,47(1):65-71.

[15] Jacob Mu,Frederic Leder,Won C Park,et al.Reduction of phosphate ores by carbon:PartⅠ. Process variables for design of rotary kiln system [J].Met. Trans.B,1986,17(4):861-868.

[16] 江善襄.提高窑法磷酸还原率的探讨[J].磷肥与复肥,1995(1):13-17.

[17] 江善襄.提高窑法磷酸还原率的探讨(续)[J].磷肥与复肥,1995(2):10-15.

[18] Frederic Leder,Howard Reiss,Jacob Mu,et al.Reduction of phosphate ores by carbon:PartⅡ. Rate limiting steps[J].Met. Trans.B,1986,17(4):869-877.

[19] Walker C Lapple.Recovery of phosphorus values and cement clinker from a phosphoric ore:US,3235330 [P].1966-02-15.

[20] Walker C Lapple.Production of phosphorous pentoxide from a phosphate ore:US,3241917 [P].1966-03-22.

[21] Park Won C,Mu Jacob J,et al.Process for producing phosphorous pentoxide:US,4420466 [P].1983-12-13.

[22] 陈刚,黄焯枢,侯拥和,等.窑法磷酸工艺中球团内碳还原剂烧损的抑制[J].矿业工程,1997,17(1):51-54.

[23] Levermore C L,Vivian R E .Manufacture of phosphoric acid:US,2075212[P].1933-03-17.

[24] 江善襄.发展窑法磷酸为什么要用隧道窑法[J].磷肥与复肥,1994(4):15-18.

[25] 薛生晖,侯拥和,黄掉枢,等.一种生产商品磷酸的新方法——CDK法磷酸制备新工艺[J].无机盐业,1995(5):23-27.

[26] 倪天银.用于窑法磷酸的精馏复合式立窑:中国,200720105034.2[P].2008-09-17.

[27] 张定斌,汤才洲,曾富强.一种用磷矿直接制取磷酸的工业化立式明焰窑炉:中国,200820193522.8[P].2009-09-30.

[28] 张定斌,汤才洲,陈长宏,等.一种用磷矿直接制取磷酸的新型工业化三通式辊道窑:中国,200720086978.X[P].2008-11-12.

[29] 吕莉,吴潘,李春,等.竖窑与竖窑法制磷酸的工艺:中国,200910059395.1[P].2009-10-14.

[30] 梁斌,李春,吕莉,等.一种以中品位磷矿石生产磷酸的方法:中国,201110102914.5[P].2011-07-20.

Research progress of kiln phosphoric acid process

DENG Shuyuan1,LIANG Bin1,LI Chun1,LÜ Li1,WU Pan1,QIU Liyou1,WANG Liming2

(1School of Chemical Engineering,Sichuan University,Chengdu 610065,Sichuan,China;2Hi-Tech Groups Co.,Ltd.,Sichuan University,Chengdu 610065,Sichuan,China)

In order to promote the research and development of kiln phosphoric acid process,and based on the previous work of our group,this review systematically summarizes the basic research development and status of KPA process both at home and abroad,including reaction thermodynamics,phosphate rock reduction mechanism and dynam ics. The research development of KPA process on the principle,key parameters and important engineering problems in the KPA process is introduced,and the outline of key techniques and its solution scheme are pointed out. In light of the problems existing in the KPA process,it is suggested to intensify basic research of the KPA process and to perform industrial experiments.

KPA;thermodynamics;dynam ics;the rotary kiln ring;w rapping

TQ 126.3+5

A

1000–6613(2012)07–1402–05

2012-01-15;修改稿日期:2012-03-15。

邓淑元(1986—),女,硕士研究生。联系人:吕莉,博士。E-mail lily@scu.edu.cn。