连续萃取催化精馏制备高纯度甲缩醛

刘洪忠,马昱博,沈鑫权,高志贤,3,吾满江·艾力

(1中国科学院新疆理化技术研究所,新疆 乌鲁木齐 830011;2中国科学院研究生院,北京 100049;3中国科学院山西煤炭化学研究所,山西 太原 030001)

应用技术

连续萃取催化精馏制备高纯度甲缩醛

刘洪忠1,2,马昱博1,沈鑫权1,2,高志贤1,3,吾满江·艾力1

(1中国科学院新疆理化技术研究所,新疆 乌鲁木齐 830011;2中国科学院研究生院,北京 100049;3中国科学院山西煤炭化学研究所,山西 太原 030001)

研究了以甲醇和甲醛为原料,大孔径阳离子交换树脂为催化剂,通过将萃取精馏和催化精馏相耦合的方法制备高纯度甲缩醛,证明了这种工艺的可行性。在内径为35 mm、高为2700 mm的玻璃反应精馏塔内进行实验,考察了总进料量、萃取剂进料位置、醇醛摩尔比、回流比以及用甲醛溶液作为萃取剂对甲醛转化率和甲缩醛纯度的影响。在选定的实验条件下,甲醛的转化率可达到97.82%以上,甲缩醛纯度可达到97.64%(含甲醛0.79%、水1.41%、甲醇0.20%)。

萃取精馏;催化精馏;甲缩醛;甲醇;甲醛

甲缩醛又称二甲氧基甲烷(DMM),是一种无色、无毒同时对环境友好的化工原料。因其良好的理化性能,具有非常广泛的应用前景。由于甲缩醛具有良好的去油污能力和挥发性,可以作为清洁剂来替代 F11、F13及含氯溶剂,是替代氟里昂、减少挥发性有机物(VOCSs)排放、降低对大气污染的全新的环保型产品;甲缩醛本身是一种含氧燃料,作为柴油添加剂使用时,可以明显减少柴油机有害物的排放;甲醇汽油中加入一定量的甲缩醛可改善其低温启动性能[1-2]。甲缩醛经氧化可获得浓度高达70%的甲醛溶液;而传统的甲醇氧化法得到甲醛的浓度只能达到55%,高浓度的甲醛可以用于生产缩醛树酯[3]。

合成甲缩醛的传统方法是通过醇醛缩合反应,在酸催化剂作用下,甲醇和甲醛发生缩合反应,生成甲缩醛,使用的催化剂有无机酸(H2SO4)[4]、路易士酸(三氯化铁,三氯化铝)[5]、固体酸(HZSM-5分子筛[6]、阳离子交换树脂[7])等。

近几年,使用固体酸催化剂,通过催化精馏制备甲缩醛成为研究的热点[8-11]。使用催化精馏工艺生产甲缩醛,实现反应分离一体化操作,生成的甲缩醛和水可以及时分离,从而打破反应平衡的限制,可以实现反应物完全转化。但是甲缩醛和甲醇会形成共沸物[12](共沸组成为甲缩醛93%,甲醇7%,质量分数),所以这种工艺很难获得高纯度的甲缩醛。因此,如何制备高纯度的甲缩醛亟待研究。

本文作者以阳离子交换树脂为催化剂,将萃取精馏和催化精馏两种工艺耦合到一个塔内,研究了高纯度甲缩醛的连续合成工艺。通过使用甲醛溶液(36.79%,质量分数)作为萃取剂,降低甲醇和甲缩醛共沸物中甲醇的含量,破坏共沸平衡,实现了甲缩醛的反应-分离-纯化一体化操作,并且不需要考虑萃取剂的回收问题。该工艺流程简单,易于操作,便于实现工业化。

1 实验部分

1.1 实验试剂

甲醇,分析纯,洛阳化学试剂厂生产;甲醛溶液,分析纯,甲醛含量为36.79%(质量分数),四川西陇化工有限公司生产;离子交换树脂,工业级,西安蓝深交换吸附材料有限责任公司生产。

1.2 实验装置

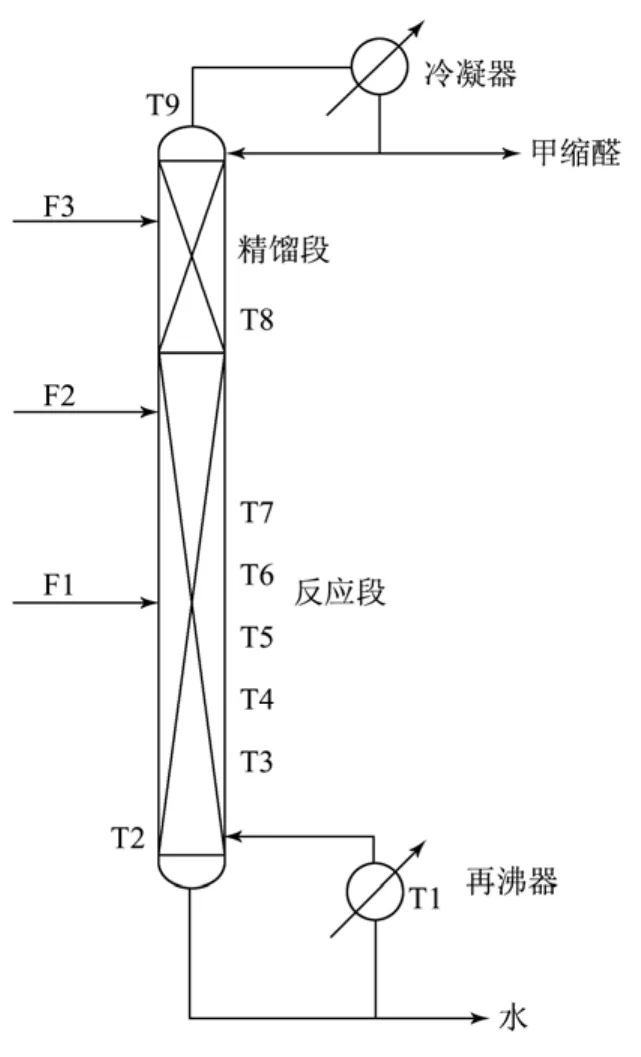

实验装置示意图如图1所示:塔身由催化反应段和精馏段两部分组成,这两段的高度分别为1400 mm、600 mm,塔径为35 mm。精馏段全部填装不锈钢丝网环填料,催化反应段混合装填 3 mm×3 mm的不锈钢丝网环填料和催化剂。

在塔身、塔釜及精馏头各处都设有测温点,使用Pt电阻测温;再沸器为2000 m L的四口烧瓶,用电热套加热;塔顶设有冷凝器和回流比控制器。塔身使用电热带和其它保温材料进行保温处理。塔内填装320 g催化剂,塔内其余空间全部用填料填充。

1.3 实验步骤

将一定量(约1000 m L)的水加入再沸器中,开始加热,设置塔身加热带温度,从上到下逐渐升高,待各段温度达到预定温度,并且体系达到稳定状态时,甲醛溶液和甲醇与甲醛溶液的混合物分别从两个进料口进料,在全回流下进行操作。当塔顶温度稳定后,调节回流比至预定值。原料进入塔内在催化反应段充分反应后,甲缩醛蒸气向上移动,到达精馏头后经冷凝回流或直接收集;反应生成的水和甲醛中的水向下流动,收集到再沸器中,到达一定液位时排出系统。

图1 萃取催化精馏装置图

1.4 分析方法

样品使用北京分析仪器厂生产的SP-2100型气相色谱仪进行分析,采用热导池检测器(TCD),结果使用校正归一化法计算。色谱的使用条件为:色谱柱 GDX-403;载气为氢气;柱温 125 ℃;检测温度140 ℃;气化温度150 ℃;桥流161 mA。色谱数据由BF2002色谱数据工作站(北京北分瑞利分析仪器有限责任公司)收集处理。

2 结果与讨论

2.1 总进料速度的影响

考虑到甲醇和甲缩醛会形成共沸物,为确保反应段甲醇和甲醛以化学计量比反应,选择原料醇醛比为2.2∶1进行实验,在甲醇和甲醛混合进料的条件下考察总进料速度对反应的影响,结果如图2、图3所示。

从图2、图3可以看出,当进料量很小时(<100 m L/h),甲醛转化率较低,塔顶馏出物中甲醇含量高。这是由于进料量较小时混合原料进入反应段后,部分甲醇被气化后与甲醛分离,导致反应段甲醛相对过量最后流入塔底;精馏段气态甲醇含量较高,最终从塔顶馏出。当进料速度从100 m L/h增加至600 m L/h时,塔顶馏出物的组成变化很小,甲醛转化率逐渐减小。这是因为随着进料速度的增加,原料在反应段的保留时间减小,反应速度降低。因此,总进料速度以100 m L/h为宜。

图2 进料速度对甲醛转化率的影响

图3 进料速度对塔顶组成的影响

2.2 萃取剂进料位置的选择

萃取剂的进料位置会影响精馏段的高度及其温度,萃取剂从不同的位置进入塔内对萃取效果的影响也不同。实验中萃取剂分别从F2(反应段)、F3(精馏段)进入精馏塔,考察萃取剂对甲醇的萃取效果。原料醇醛比为2.0∶1,选择甲醛溶液作为萃取剂,所得数据塔顶馏出物的组成如表1(序号2、序号3)所示。

从表1可以看出,在F2加入萃取剂并没有起到萃取作用,馏出物仍是共沸组成,这是由于经萃取后的甲缩醛在酸性树脂的催化作用下与水发生水解反应生成甲醇和甲醛[13],甲醇和甲缩醛在精馏段重新形成共沸物,所以塔顶只能得到甲醇和甲缩醛的共沸物。当萃取剂从 F3进料时,甲醇含量大大降低,甲缩醛的纯度达到97.59%。

表1 萃取剂进料位置和不同萃取剂对塔顶组成的影响

因此,要通过萃取作用破坏共沸平衡,获得高浓度甲缩醛必须在精馏段进萃取剂,所以选择 F3为萃取剂的进料口。

2.3 甲醛溶液的萃取作用

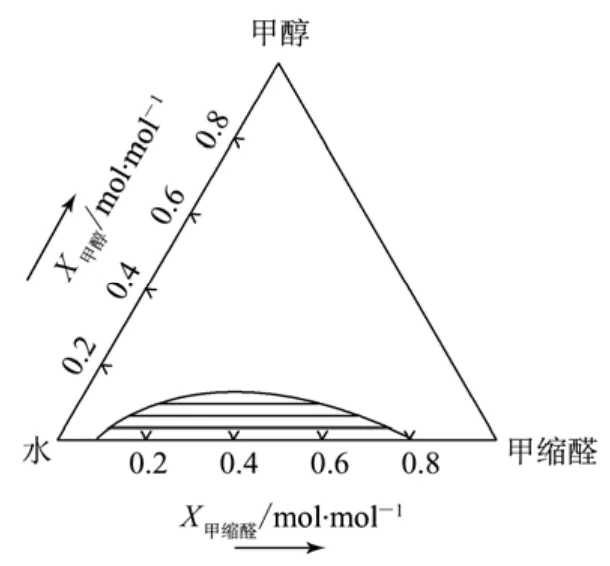

图4 共沸温度下甲醇-甲缩醛-水的三组分相图

加入的萃取剂应该对甲醇具有良好的溶解性,甲缩醛的溶解度尽可能小。如果选择反应物以外的萃取剂则需要增加萃取剂回收工序,设备投资和能耗都会增加,所以选择甲醛溶液作为甲醇的萃取剂。然而,甲醛溶液的萃取作用有可能是由于甲醛溶液中的水对甲醇有萃取作用,也有可能是甲醛在向下流动的过程中与向上的蒸气中的甲醇反应,从而进入精馏段的甲醇减少而导致甲缩醛纯度增加。为了解释这一过程,本研究以甲醛溶液和水分别作为萃取剂从精馏段进入塔内,其萃取效果见表1(序号1、序号3)。

实验结果表明,萃取剂中不含甲醛时塔顶仍然可以获得纯度达到97.46%的甲缩醛,说明甲醛溶液中主要起萃取作用的是水。Michael Albert等[12]研究了甲醇和甲缩醛共沸温度下甲醇-水-甲缩醛三组分相图(图4),从相图中可知,水的加入可以改变甲醇在水相和甲缩醛相中的浓度,降低了甲醇在甲缩醛中含量,从而破坏甲醇和甲缩醛的共沸平衡。在试验条件下使用甲醛溶液萃取制得的甲缩醛中甲醇的含量远低于用水作萃取剂的结果,只是在此条件下不能将甲醛从馏出物中完全分离,所以馏出物中含有少量甲醛,进一步改变工艺条件应该可以将甲醛分离。

2.4 原料配比的影响

甲醇与甲醛的摩尔比会影响甲醛转化率,同时也会影响到甲缩醛的纯度。本研究选择甲醛溶液作为萃取剂从F3进入精馏塔,分配比为0.25的条件下考察了不同醇醛比对反应的影响,结果如表2所示。

表2 醇醛比对塔顶组成的影响

从表2可以看出,当甲醇过量时,可以获得高的甲醛转化率和较高的甲缩醛纯度;当甲醛过量时,甲醛的转化率较低,塔顶产物中甲醇的浓度降低。当甲醇和甲醛的摩尔比为化学计量比时,甲醛转化率和甲缩醛纯度都较高,此时原料从塔底和塔顶损失的都比较少。综合考虑甲缩醛纯度和原料利用率,选择醇醛摩尔比2.0∶1为较适宜的原料配比。

2.5 萃取剂用量的影响

以甲醛溶液为萃取剂,固定原料的总醇醛比为2.0∶1,定义甲醛溶液从精馏段进入的塔内的体积(E)与参与反应的甲醛溶液的总体积(M)的比为分配比,考察分配比(E/M)对萃取效果的影响。实验结果如图5、图6所示。

图5 甲醛分配比对甲醇转化率的影响

图6 甲醛分配比对塔顶组成的影响

从图5、图6中可以,看出,当甲醛全部从反应段进入时,塔顶得到的是共沸组成,没有萃取效果;随着甲醛从精馏段进入量的增加,甲醇的含量逐渐降低,塔顶馏出物中甲醛的含量逐渐增加;当分配为0.75时,甲缩醛纯度达到97.64%,此时甲醛的转化率达到97.82%;进一步增加分配比,塔顶产物中甲醛的含量增加,甲缩醛浓度和甲醛转化率都减小。综合考虑甲醛转化率、甲缩醛纯度,本实验选择分配比为0.75。

2.6 回流比的影响

图7 回流比对甲醛转化率的影响

在催化精馏塔中,回流比不但影响精馏段的分离效果,而且对反应段的效果也有影响。在萃取催化精馏中,选择甲醛溶液作为萃取剂从 F3进入精馏塔,在原料醇醛比为2.0∶1,分配比为0.75的条件下考察回流比对反应的影响,结果如图 7、图 8所示。

从图7、图8中可以看出,随着回流比的增大,塔顶甲缩醛纯度和甲醛的转化率都增大,塔顶馏出物中甲醇的含量减小,这是因为回流比的增大对萃取有利;回流比的进一步增大,精馏段萃取剂被稀释,从而导致分离效果变差,从而塔顶馏出物中甲醛和水的浓度增加。但是,随着回流比的增加,能耗也会大大增加。综合考虑操作费用和甲缩醛纯度,本实验取最优回流比为5。

图8 回流比对塔顶组成的影响

3 结 论

将萃取剂从催化精馏塔的精馏段进入,实现了催化精馏和萃取精馏的耦合。这种工艺破坏了甲醇和甲缩醛的共沸平衡,在总进料速度为100 m L/ h、回流比为5的情况下,使用甲醛溶液作为萃取剂,其在精馏段和反应段进料的分配比为0.75时,可以获得纯度大于97.64%的甲缩醛,同时甲醛的转化率达到97.82%。

[1] 林彬. 新一代环保溶剂——甲缩醛[J]. 气雾剂通讯,2008(6):6-9.

[2] 李正清.甲醇新一代衍生产品甲缩醛[J]. 甲醇与甲醛,2006(6):29-34.

[3] 杨华,项义文.甲醇生产现状及下游产品开发与应用[J]. 化工商品科技情报,1996(1):52-56.

[4] 曾崇余,乔旭. 甲缩醛合成催化剂的筛选和工艺条件[ J ]. 南京化工学院学报,1993(15):8-l 2.

[5] Junzo M,Junzo O,Mamoru K. . Process for producing formaldehyde and derivatives thereof:EP,0327343A2[P]. 1989-08-09.

[6] 程极源,俞华根,王华明. HZSM-5沸石上合成甲缩醛的研究[J],天然气化工,1994,19(2):4-6.

[7] 张益群,周伟,马建新,等. 甲醇、甲醛催化合成甲缩醛催化剂的研究[J],天然气化工,1998,23(4):22-25.

[8] Aspi K K,Sanjay M M,Man M S. Acetalization of formaldehyde with methanol in batch and continuous reactive distillation columns[J].Ind.Eng.Chem.Res.,1996,35:3707-3720.

[9] 王艳飞,董炳利,周金波,等. 催化反应精馏合成甲缩醛的工艺研究[J]. 炼油与化工,2010(3):7-8

[10] Seinosuke S,Yukio T. Process for producing methylal:US,6379507B1[P]. 2002-04-30.

[11] Zhang X,Zhang S,Jian C. Synthesis of methylal by catalytic distillation [J].Chem. Eng.Res.Des.,2010,89(6):573-580.

[12] M ichael A,Immanuel H,Hans H,et al.Vapor liquid and liquid liquid equilibria in binary and ternary m ixtures of water,methanol,and methylal [J].J.Chem. Eng.Data,2001,46:897-903.

[13] Donald M,Long F A. Acid-catalyzed hydrolysis of methylal. I. Influence of strong acids and correlation with hammett acidity function [J].J. Am.Chem.Soc.,1954,76 (12):3240-3242.

Continuous extractive catalytic distillation to synthesize high-purity methylal

LIU Hongzhong1,2,MA Yubo1,SHEN Xinquan1,2,GAO Zhixian1,3,Wumanjiang Eli1

(1Xinjiang Technical Inistitute of Physics and Chemistry,Chinese Academy of Sciences,Urumqi 830011,Xinjiang,China;2Graduate School of Chinese Academy of Sciences,Beijing 100039,China;3Shanxi Institute of Coal Chem istry,Chinese Academy of Sciences,Taiyuan 030001,Shanxi,China)

An integrated continuous process combining catalytic distillation and extractive distillation in one column was investigated for the synthesis of high-purity methylal from methanol and formaldehyde in the presence of cation-exchange resin catalyst. The experiments were carried out in a 2700 mm glass reactive distillation column (diameter of 35 mm),the effects of operating parameters,such as total feed rate,extractant feeding location,reflux ratio,formalin used as extractant on the continuous synthesis of methylal were studied. The results showed that formaldehyde conversion and purity of methylal in the distillate could reach 97.8% and 97.6%,respectively.

extractive distillation;catalytic distillation;methylal;methanol;formaldehyde

TQ 51

A

1000–6613(2012)07–1620–05

2012-01-05;修改稿日期:2012-02-29。

刘洪忠(1985—),男,硕士研究生,从事甲醇下游产品技术研究与开发。E-mail liuhongzhong0210@163.com。联系人:高志贤,研究员,博士生导师。E-mail gaozx@sxicc.ac.cn。吾满江·艾力,研究员,博士生导师。E-mail wum j@ms.xjb.ac.cn。