腰果壳液改性胺固化无溶剂环氧底漆的特性研究

孙立国,赵冬梅,栗春影,常金辉,史振鹏

(1.黑龙江大学 化学化工与材料学院,哈尔滨 150080;2.黑龙江东方学院 食品与环境工程学部,哈尔滨 150086)

0 引 言

目前,国内市场上的固化剂品种繁多,包括有胺加成物 (与环氧的预聚物)、改性脂环胺、改性脂肪胺、改性芳香胺、聚酰胺、聚醚胺等等,不同种类的固化剂对涂料的性能影响不同,根据具体要求及成本选用。常用的几种典型固化剂有T-31固化剂、651#固化剂等。其中T-31固化剂是多胺、甲醛和苯酚经曼尼希反应而成的曼尼希加成多元胺,能在低温下固化双酚A型环氧树脂,并可在湿度80%以下应用,固化收缩率小,但成膜脆性大,与钢表面的附着力较差;651#固化剂是一种聚酰胺类环氧树脂固化剂,由桐油酸和多元胺反应制成的桐油酸二聚体多元胺,由于结构中含有较长的脂肪酸碳链和氨基,可使固化产物具有高的弹性和粘接力及耐水性,它的施工性能较好,配料比例比较宽,毒性小,基本无挥发物,能在潮湿的金属和混凝土表面施工,缺点是固化速度较慢,耐热性较低,热变形温度低,耐汽油、烃类溶剂性差;目前综合性能较好的固化剂是由美国卡德莱公司生产的一种性能独特,不含苯酚,多用途取代酚醛胺环氧树脂固化剂,主要成分为腰果酚。改性腰果酚固化剂的化学结构式由一个带有苯环的芳香族骨架及活性羟基和一个脂肪族侧链构成。这种独特的结构使其不仅具有脂肪族多元胺同样快速固化的特性,而且具有聚酰胺同样的低挥发性和低毒性,同时还具有在潮湿、锈蚀的表面施工的特性,施工通用性良好和与环氧树脂混容性好的许多优异性能。典型代表如NX-2040和NX-5454等。

在腰果壳液改性胺固化环氧树脂的相关研究中[1-4],均表现出该类固化剂优异的综合性能。为此,本文采用这种固化剂固化无溶剂环氧底漆,通过测试表干时间、附着力、剪切强度以及适用期,探索腰果壳液改性胺类固化剂对无溶剂环氧底漆的固化特性。

1 实验部分

1.1 实验原料及用品

无溶剂环氧底漆 (江苏宝力泰新材料科技有限公司),低分子聚酰胺651# (盐城市河海化工溶剂有限公司),改性酚醛胺NX-2040、NX-5454(卡德莱化工 (珠海)有限公司)。

一次性塑料杯,木质搅拌棒,底漆刷,钢片,秒表。

1.2 主要设备

拉力试验机 (深圳市新三思材料检测有限公司),附着力测试仪 (天津市精科材料试验机厂),NDJ-8S数字式黏度计 (上海精天电子仪器有限公司),水浴锅 (苏州学森仪器设备有限公司)。

1.3 固化剂理论用量计算

固化剂理论用量按下式计算:

式中x为固化剂理论用量;Ev为环氧值;M为胺分子量;n为胺中活泼氢原子个数。

实验中,为了保证底漆固化完全,固化剂的实际用量比理论计算值多5g。

1.4 实验过程

1.4.1 表干时间测定

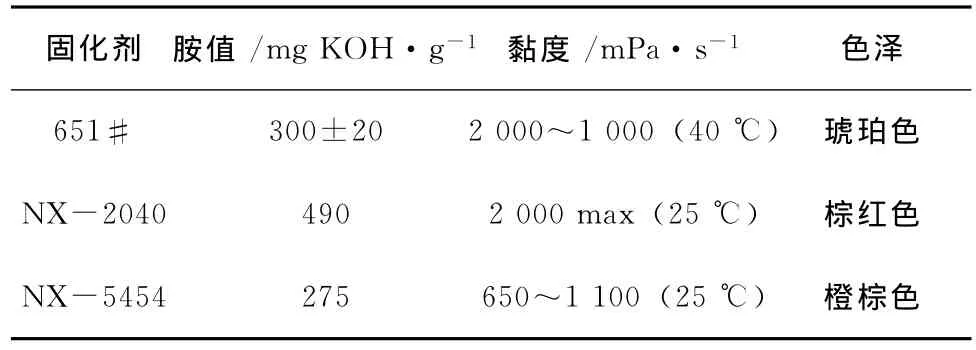

根据GB1728-79[5]指触法进行表干时间测试。表干时间即表面干燥时间,是指在规定的干燥条件下,一定厚度的湿漆膜表面从液态变为固态但表面以下仍为液态所需要的时间,是涂料施工性能的重要指标之一。所用固化剂不同,表干时间不同,同时表干时间还受温度、湿度等因素的影响。本文主要考察不同配比及不同温度下的固化体系表干时间的差异。各种固化剂的基本性能见表1。不同配比的固化剂照片见图1,表干试样见图2。

表1 各固化剂的基本性能Table 1 Basic performance of the curing agents

图1 不同配比的固化剂照片Fig.1 Photos of curing agents with different ratios

1.4.1.1 70℃下不同配比固化体系的表干时间

图2 表干试样Fig.2 Samples after surface drying

由于所选用的无溶剂环氧底漆应用时,要求预热温度为70℃,所以选择在该温度下测定不同固化体系的表干时间。实验步骤如下:

1)打磨钢片,除去钢片表面锈。

2)将处理后的钢片置于70℃的烘箱中,预热30min。

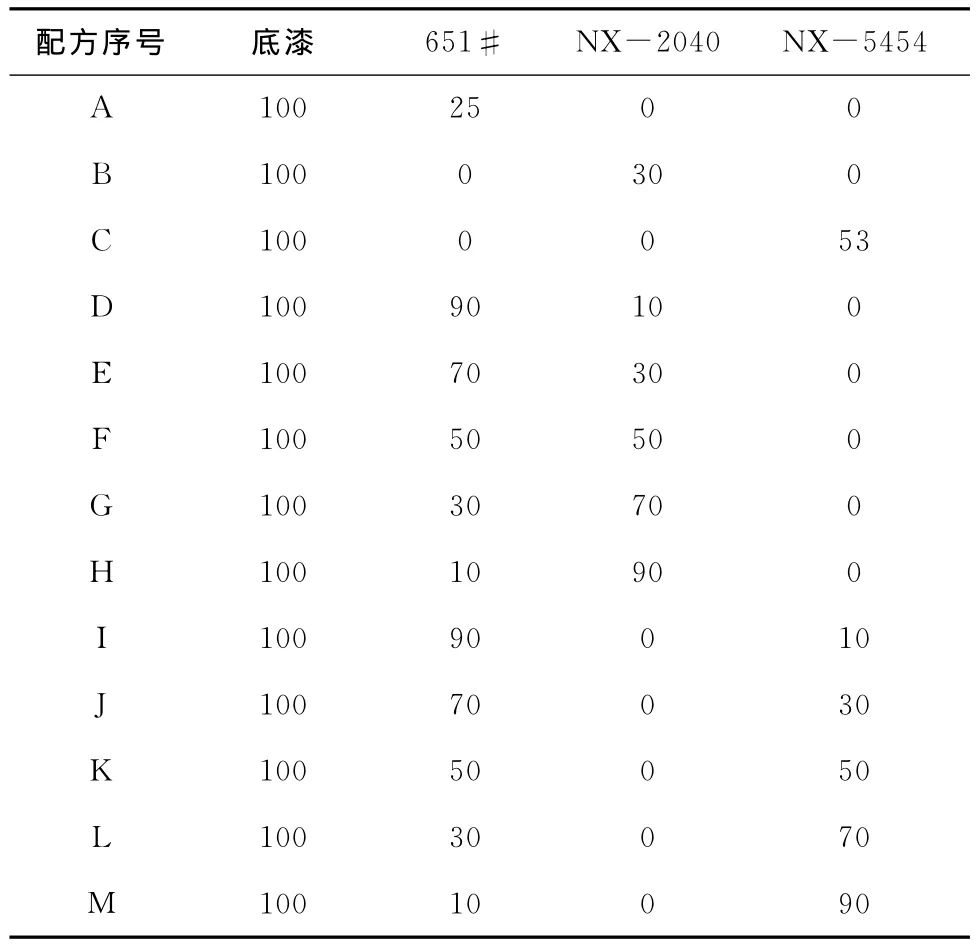

3)在托盘天平上秤取100g底漆,按照计算的比例将固化剂加入到底漆中,用搅拌棒搅拌均匀,各配方见表2。

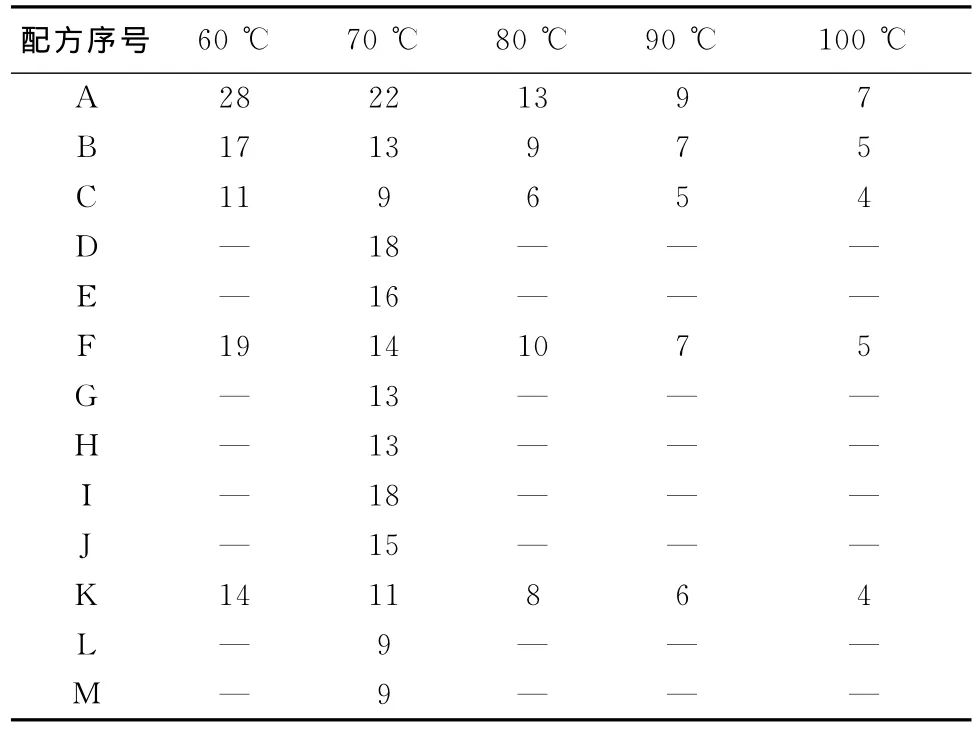

表2 实验配方Table 2 Experimental formula /g

用底漆刷将搅拌好的试样涂刷到钢片上,根据GB/T13452.2-92[6]测定漆膜厚度,保证漆膜厚度为0.15~0.30mm。将涂膜后的钢片置于烘箱,每隔一段时间观察其表面状况,测试表干时间。

1.4.1.2 不同温度下各固化体系的表干时间

采用同样的方法测试60、70、80、90、100℃下,不同固化体系的表干时间。

1.4.2 附着力测试

1.4.2.1 附着力表述

漆膜的附着力是指漆膜与被附着物体表面通过物理和化学力作用结合在一起的坚牢程度。漆膜的附着力是考核漆膜性能的重要指标之一,附着力的好与坏关系到整个配套涂层的质量。漆膜只有很好地附着在被涂物件上,才能发挥其应有的保护和装饰作用,达到应用涂料的目的;否则即使涂层具有很好的保护性和装饰性,但由于附着不好而造成大片脱落,也是没有实际意义的。现行大多数产品标准中对漆膜附着力都有要求,因此漆膜附着力测定方法的研究工作一直受到人们的普遍重视。

漆膜附着力测定的方法可分为3种,即划圈法(GB/T1720-1979[7])、 划 格 法 (GB/T9286-1998[8])和拉开法 (GB/T5210-85[9])。这3种方法测得的结果是各自独立的。相互之间无换算关系,它们各有优缺点,应根据实际情况选择合适的方法来测定漆膜附着力,本实验采用GB/T1720-79的漆膜附着力测定方法。

1.4.2.2 实验方法

1)将测完表干时间的试样置于室温下若干时间,待试样实干后,进行附着力测试。

2)用软刷清除试样表面的底漆残屑。

3)用4倍望远镜观察漆膜表面的划痕,判断附着力等级。

1.4.3 剪切强度测试

根据GB/T7124-2008[10]进行剪切强度测试,试样搭接面积为10mm×10mm,厚度为0.2 mm,在电子拉力试验机上进行剪切强度测试。

结果表述:实验结果以有效试样的破坏载荷(N)或拉伸剪切强度 (MPa)的算数平均值表示。拉伸剪切强度 (MPa)由破坏载荷 (N)除以剪切面积 (mm2)来计算。测试的一级板及二级板试样分别见图3和图4。

1.4.4 适用期测试

1.4.4.1 适用期表述

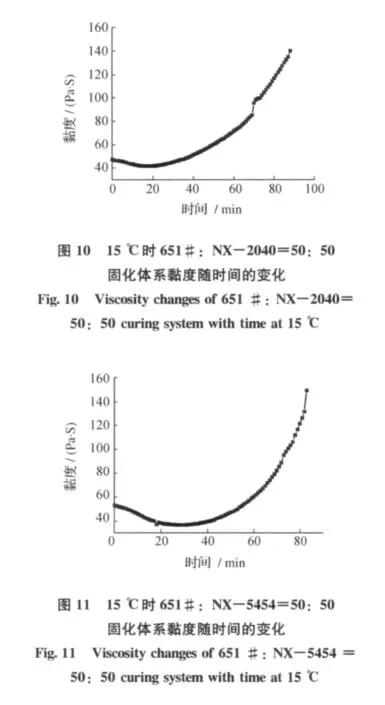

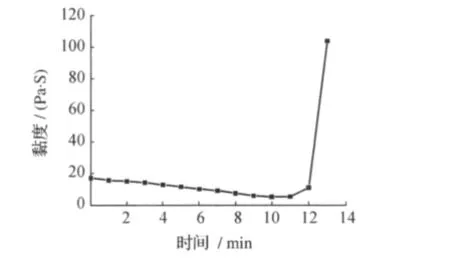

适用期指的是双组分 (或多组分)涂料混合后,至胶化而不能使用 (不适于涂装)的这段时间。所谓胶化,即 “涂料从液体变为不能使用的固态或半固态的现象”。对于环氧类涂料,当环氧树脂与固化剂混合后产生交联化学反应,导致体系黏度升高,同时涂料的抗流挂性能也逐渐下降,从而不能再满足施工要求。由于适用期考察的是施工环境温度下的使用情况,所以本文选用两个代表性温度进行测试:15℃、50℃。

1.4.4.2 15℃测定适用期

1)用内径60mm,高90mm的铁罐称取一定质量的底漆,用塑料杯称取相应质量的固化剂,固化剂选用651#、NX-2040、NX-5454以及651:NX-2040=50:50、651:NX-5454=50:50体系。

2)将底漆及固化剂放入水浴锅中,温度设置为15℃,恒温1h。

3)将固化剂加入到底漆中,快速搅拌均匀,用黏度计测其黏度变化,每隔1min记录黏度值,直至黏度急剧上升时,停止测试,迅速取出转子,清洗干净。

1.4.4.3 50℃测定适用期

用同样的方法测试50℃的适用期。通常在沙漠等极为恶劣的环境中施工,温度可达50℃的高温。

2 结果与讨论

2.1 表干时间测试结果分析

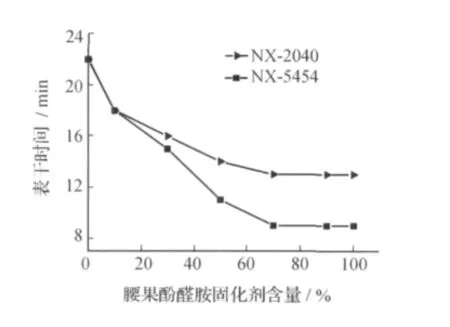

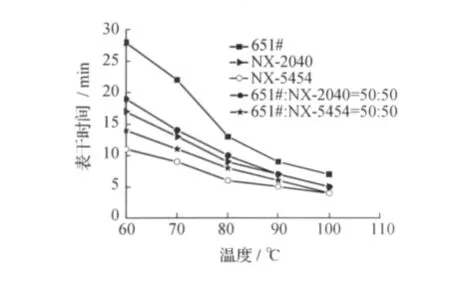

表干时间测试结果见表3。表干时间与腰果酚醛胺固化剂含量、表干时间与温度的关系分别见图5、图6。

表3 表干时间测试结果Table 3 Dry time test results /min

图5 70℃下表干时间与固化剂含量的关系Fig.5 Relationship between dry time and curing agent content at 70℃

图5表明:

1)腰果壳液改性胺类固化体系比651#固化体系的表干时间短很多。

2)复配体系表干时间介于两单一固化剂体系之间,且随腰果酚醛胺类固化剂质量分数减少而规律性增加,但当固化剂中腰果酚醛胺含量>70%时,表干时间变化已很小,近于NX-5454、NX-2040的表干时间,加大腰果酚醛胺的量,意义已不大。实际应用中,可根据需要,调整固化剂的配比,降低生产成本。

图6 表干时间与温度的关系Fig.6 Relationship between dry time and temperature

图6表明:

1)表干时间随温度升高而规律性缩短。

2)651#固化体系表干时间受温度影响最明显。

3)进一步说明复配体系综合了两种固化剂的性能,起到取长补短的作用。因为表干时间并不是越短越好,过短底漆来不及与材料充分接触,不能充分填充材料表面的空隙,会影响粘接效果及漆膜的韧性;过长又会影响施工进度,降低工作效率。

2.2 附着力及剪切强度测试结果讨论

1)观察样品的表面,NX-5454固化的漆膜表面极为光滑,光泽度好,气孔很少。作为防腐底漆,既要与金属表面有很好的粘接力,又要与PE基材或者基材上的胶黏剂有很好的粘接效果,要求底漆表面有一定的粗糙度,NX-5454的光滑表面,可能会影响粘接效果。NX-2040及651#固化的漆膜表面气孔较多,光泽度较暗,更利于粘接。

2)附着力测试结果表明:各固化体系对钢表面的附着力等级都在1~2级之间,现场安装实验证明,各体系均达到底漆的适用要求。

3)剪切强度测试结果表明:经现场安装实验证明,各固化体系的剪切强度均能达到底漆的适用要求。

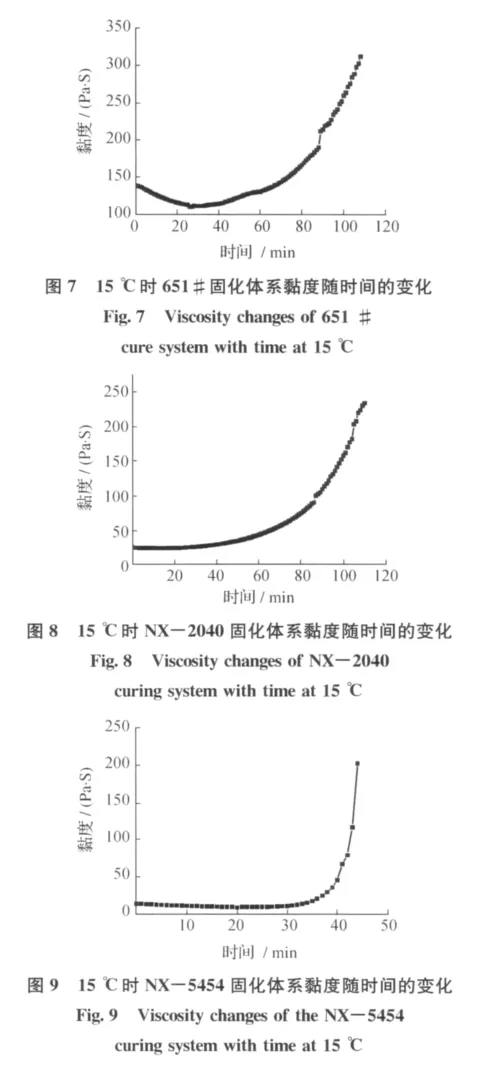

2.3 适用期测试结果分析

由图7~图12可见,黏度曲线最初均有一段下降的趋势,原因是固化剂与底漆之间的交联反应为放热反应,加之转子的搅拌作用,使得体系局部温度升高,而此时固化剂与底漆的交联度较低,总体表现为黏度下降,曲线出现下降趋势;随着交联度的增强,体系黏度逐渐升高。由图可看出,交联反应随时间的变化越来越激烈,特别是NX-5454黏度随时间变化极为激烈,凝胶时间约为37min。

由图7可知,15℃时651#固化体系的适用期约为90min,由图12可知,50℃时651#固化体系的适用期约为11min,对比两者,可以得出,适用期受温度影响很大,随着温度的升高,适用期变化的激烈程度增加。

3 结 论

图12 50℃时651#固化体系黏度随时间的变化Fig.1 2 Viscosity changes of 651#curing system with time at 50℃

表干时间及适用期测试结果表明,腰果壳液改性胺可以快速固化无溶剂环氧底漆,其与651#复配,弥补了651#固化速度慢的缺点。附着力及剪切强度测试结果也表明,腰果壳液改性胺类固化剂对无溶剂环氧底漆有较好的附着力及剪切强度。复配体系综合了两种固化剂的特点,综合固化性能较单一固化剂优越,具有一定的发展前景。

[1]郭 铭,张 锋,许永辉.几种典型固化剂对环氧树脂涂料性能的影响 [J].中国涂料,2002, (5):27-32.

[2]胡家朋,熊联明,沈 震.新一代环氧树脂固化剂的研究 [J].涂料工业,2007,(6):38-44.

[3]施铭德,周 爱,罗 辉,等.腰果酚改性环氧无溶剂绝缘防水重防腐涂料在大型石油储备罐中的应用[J].全面腐蚀控制,2008,22 (5):40-43.

[4]胡家朋,赵升云,刘俊劭,等.腰果酚缩醛胺固化剂的性能研究 [J].热固性树脂,2010,25 (1):19-22.

[5]GB 1728-79,漆膜、腻子膜干燥时间测定法 [S].

[6]GB/T 13452.2-92,色漆和清漆漆膜厚度的测定 [S].

[7]GB/T 1720-1979,漆膜附着力测定法 [S].

[8]GB/T 9286-1998,色漆和清漆漆膜的划格试验 [S].

[9]GB 5210-85,涂层附着力的测定法拉开法 [S].

[10]GB/T 7124-2008,胶黏剂拉伸剪切强度的测定 [S].