沉管隧道钢端壳安装精度控制

刘 凯,陈 霞

(1.中铁隧道股份有限公司,郑州 450003;2.聊城大学建筑工程学院,山东聊城 252059)

0 引言

沉管隧道主要有钢端壳管段隧道和混凝土管段隧道。沉管混凝土隧道最早出现在欧洲,荷兰于20世纪60年代发明了举世闻名的GINA止水带,混凝土管段沉管施工方法得到了极大的简化和优化,开始在世界上广为推广,现今世界已建成了40多座混凝土管段沉管隧道。

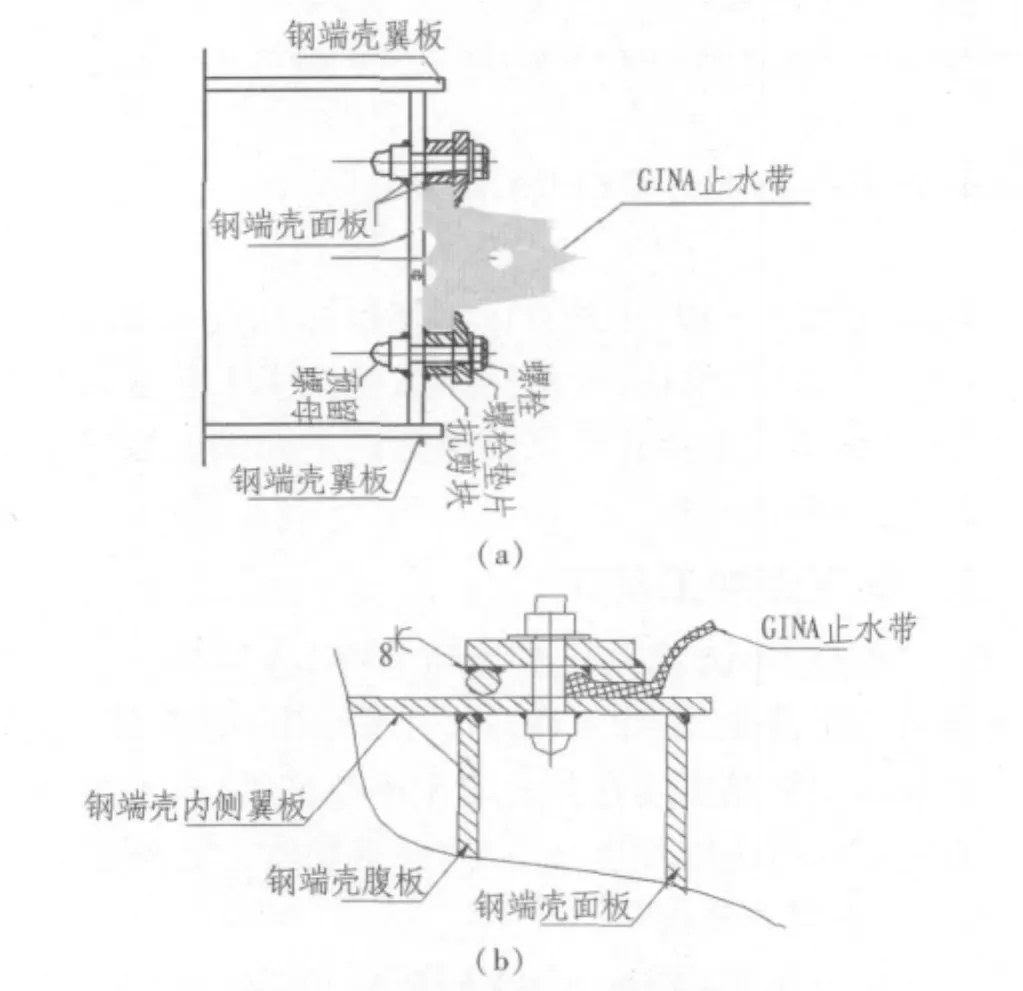

钢端壳安装在混凝土管段的2个端头,与管段混凝土连为一体,主要作用是在连接各管段接头时,安装GINA橡胶止水带和OMEGA橡胶止水带,供管段沉放期间管段结合使用。混凝土沉管隧道管段间采用柔性接头,即在沉管管段端头混凝土上预埋钢端壳,其上安装GINA橡胶止水带和OMEGA橡胶止水带,沉放后两节管段间通过水力压接,挤压GINA止水带(压缩量达60 mm),形成柔性接头。管段间接头止水完全依赖于GINA止水带与钢端壳的密贴和止水带的正常压缩;因而,钢端壳施工的质量在混凝土沉管中至关重要。文献[1-10]主要对沉管隧道综合技术的设计和探讨进行研究论述,未对具体关键施工工艺进行详细阐述,而本文重点针对沉管隧道钢端壳的安装关键工序进行阐述探讨。

1 钢端壳加工制作

根据GINA橡胶止水带和OMEGA橡胶止水带性能及止水需要,设计人员通过计算给出:钢端壳面板和内翼板安装精度需达到每延米平整度≤1 mm,整体平整度≤3mm,加工精度必须高于安装精度才能满足需要。

1.1 钢端壳分段

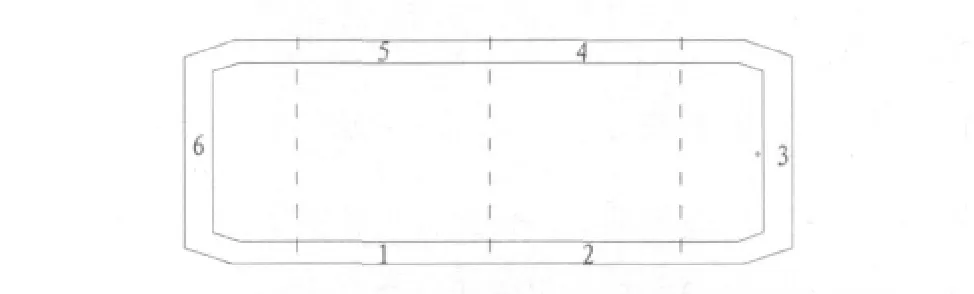

生—大沉管隧道(广州生物岛—大学城隧道以下简称生—大沉管隧道)钢端壳,长23m,高8.7m,宽0.45m,为大型框架钢结构。钢端壳分段数量需考虑钢端壳整体尺寸、加工误差控制需要、工厂精加工允许规模、运输便利、现场拼装方便和精度利于控制等因素。由于钢端壳现场拼装时分段接头处平整度较难控制,误差最大,因而在条件允许的情况下,应尽可能地减少分段数量。生—大沉管隧道根据设计情况和现场施工条件,分为6段加工,具体分段如图1所示。钢端壳分段加工采用专业钢构件加工厂精加工生产。

图1 钢端壳分段示意图Fig.1 Segmentation of steel end shell

1.2 加工精度控制

加工时内翼板与其他板面共同组成钢端壳的腔体,面板则可最后嵌入安装焊接。内翼板加工精度应考虑后期腔体框架安装焊接及面板安装焊接造成的误差,并采取措施抵消后期误差。根据生—大沉管隧道钢端壳安装施工情况,安装施工时内翼板极易变形,且变形后矫正难度特别大;因此,加工时应增强内翼板的刚度,其钢板厚度要较其他钢板稍厚,且在内翼板下加设加劲板增强刚度,加劲板间距一般为60~80 cm,最后再上刨床将内翼板上表面刨平,这样能很好地减小后期安装误差。钢端壳剖面细部示意图如图2所示。

图2 钢端壳剖面细部示意图Fig.2 Profile of steel end shell

面板加工可在钢端壳腔体框架安装完成前1周在现场加工,避免因存放过久、长距离运输产生变形。加工时应在平整度高的平台上进行,以保证面板平整度和加工精度(特别是横向平整度,误差过大则无法整改)。

2 钢端壳安装

精度要求:整体平整度≤3 mm,每延米平整度<1 mm;横向垂直度(左右2点之差)<3 mm;竖向倾斜度(上下2点之差)<3 mm。

2.1 测量精度控制

根据管段预制施工的特点,因后期还需浮运沉放,对绝对精度要求不高;而对于每节管段本身的局域相对控制精度则要求非常高,这样才能保证与其他管段精确对接。在管段预制前,每节管段建立相应的矩形控制网来测量和控制管段施工,管段中轴线与矩形网中线重合,管段横轴与矩形网短边平行。高程控制也需按相对精度控制,水准网控制点与矩形网控制点重合。

钢端壳利用矩形网进行控制,建立钢端壳三维控制基准线。在生—大沉管隧道中,利用投放平行钢端壳面板的基准面来控制钢端壳面板安装施工,施工过程中利用矩形控制网投放平行于钢端壳面板的断面点,用0.5 mm钢丝将投放的断面点连接,形成检验定位的基准线。

2.2 钢端壳框架安装

2.2.1 基础处理

在生—大沉管隧道中,钢端壳碎石基础设计与管段其他基础相同,不能满足钢端壳安装稳定性和控制精度要求。施作时将其改为20 cm厚的素混凝土基础,以此来保证基础稳定和便于操作控制。根据施作效果来看,对框架姿态控制不太理想,建议在施作混凝土基础时预埋钢板,使预埋钢板姿态倾角与钢端壳一致,并可在预埋钢板上焊接定位块,对框架底部姿态精确控制。

2.2.2 胎架安装

钢端壳框架安装需在空间控制定位,必须制作安装支撑定位的胎架来控制其三维空间姿态。胎架应选择刚度较好的型钢焊接组成,以确保牢固稳定,满足支撑定位要求且能承受浇筑混凝土产生的侧压力,保证钢端壳框架姿态无变形。

2.2.3 框架安装

钢端壳框架是由内外翼板及翼板连接钢板焊接组成的钢结构半腔体,用于钢端壳面板的嵌入焊接。框架安装前应将三维控制基准线投放到胎架上,对框架安装进行控制。根据基准线在胎架上焊接限位块,便于钢端壳框架定位操作。安装顺序一般从底部的中间两块开始,各段存在插接,需顺时针或逆时针依次安装(例如:按照逆时针1分段—2分段—3分段—4分段—5分段—6分段依次安装,见图1)。在拼装过程中,注意控制各分段接头处的平整度和精度,在接头处由于空间自由度变化方向多且限制量少,需多次复核校正。先点焊,再段焊,最后分层满焊,并根据实时监控量测进行调整,最终保证安装精度。

2.3 钢端壳面板安装

钢端壳框架安装完毕后,经测量复核,安装精度满足设计要求,并确认胎架与支撑加固体系牢固稳定后,方可开始安装钢端壳面板。此时的面板安装为初次安装,应在混凝土浇筑前完成,精度要求不高,目的是为了减小钢端壳框架腔体变形,增加刚度。将面板点焊嵌入,待混凝土浇筑完成,变形量稳定后,暂时将面板拆除,对钢端壳内翼板全面测量复核,并对变形超标的进行处理,然后再对钢端壳面板进行二次定位安装。

2.3.1 测量定位

测量定位是保证面板与设计位置楔合并满足平整度要求的关键,应多次测量、及时复核,具体采取以下保证措施:沿钢端壳内外翼板在角点及拐点处布设焊接φ20 mm圆钢,利用原矩形控制网,将平行于钢端壳面板平面的断面投放在该钢筋上面,用不同方法再对投点进行复核检验,确认无误并满足精度后,将点刻划至圆钢上面;用0.5mm钢丝将投放在钢筋上的断面点连接,形成面板检验定位的基准线,在使用基准线测量时应再次复核。

2.3.2 面板定位

1)焊接定位块。定位块采用M14螺栓六角螺母,利用测量基准线量出点位(量取数据等于基准线至设计面板距离加上面板厚度16 mm),用1角对准点位,然后将其焊接牢固,定位块按照40~50 cm的间距沿上下翼板均匀分布。

2)面板吊装定位。面板钢板平整度检验合格后,开始进行面板吊装定位,用吊车配合人工将面板逐块放入钢端壳腔体内,使其紧靠定位块,并将其点焊到上下翼板上面,达到初步定位。初步定位后根据钢丝基准面,对面板初步定位精度进行检查,检查无误后将面板沿基准线每隔20 cm点焊。点焊后由测量组对面板位置进行复测,对不满足要求的及时进行调整,面板到位后再进行一次精确测量复核,检测合格后再正式对面板进行焊接。焊接过程中由测量人员适时抽检面板精度,面板精度应控制在每延米≤1 mm,整体平整度≤3 mm。

2.3.3 面板焊接

面板焊接是钢端壳安装最重要的环节,焊接时变形量及焊缝质量的控制决定着钢端壳工艺的成败。在生—大沉管隧道中,成功总结出了如下保证措施:

1)为了避免焊接热量造成校调后的翼板再变形,应分段跳焊,每焊接20~30 cm,跳过1 m,待温度降落后再接焊,依次循环焊接,跳焊时注意焊缝应搭接好,接头处焊缝应进行重叠焊接。

2)焊接面板时采用增加加劲板的方式控制焊接引起的翼板变形叠加,在面板接头处加设30 mm厚加劲板,让两接头搭接在其上以减小接缝焊接变形。

3)焊接时应尽可能保证面板与上下翼板密贴,不能调整密贴的应在背后加钢板塞焊,杜绝因面板与翼板存在空隙,焊接时将翼板拉引变形。

4)焊接时加强通风降温措施,以保证焊接处的内应力得到及时释放。

5)焊接时控制好电流,确保电流稳定。施焊时应分层进行,避免一次焊接过厚引起变形,每层焊缝施焊前须将前一层的焊渣清理干净,避免夹渣。

6)采用二氧化碳气体保护焊缝时,应做好空气防护措施,防止出现气泡。在焊缝接头处应将焊渣药皮清除干净,防止夹渣。

7)面板焊接完成后由具有资质的检测单位对焊缝进行超声波无损探伤,对焊缝质量做出评定,以及时返工处理不满足要求的焊缝。

2.3.4 钢端壳注浆

钢端壳空腔注浆工作需在面板姿态和平整度复测并符合设计要求,焊缝检测合格、验收通过后才可进行。采用已报审的M35砂浆通过预留注浆孔对空腔进行注浆填充。填充压力控制在0.25 MPa左右,防止因压力过大使面板挤压凸起。空腔内砂浆必须填充密实,注浆完毕待砂浆终凝后,通过敲击检查注浆密实情况,如不密实,及时将空腔内残留泌水用吸管引出,进行二次补注浆,直至注满为止。注浆完成后,及时将注浆孔及排气孔用钢筋封焊,并将焊疤打磨平整,应保证封焊质量以确保密水。

2.4 效果检查

钢端壳焊接安装后,为确保数据接近真实值,确保任意点平整度满足精度,测点间距≤250 mm,对钢端壳245个测点测量检查,数据显示面板平整度≤3mm,每延米平整度<1 mm,翼板每延米平整度<1 mm。在管段拉合后钢端壳对接良好,无渗漏,止水带压缩密贴良好。安装后误差统计如表1所示。

表1 安装后误差统计表Table 1 Installation errors mm

3 结论与讨论

钢端壳安装精度控制需要充分了解钢板柔性与刚性的特性,并根据其特性加以有机组合,姿态调整根据其柔性特性选择方法,姿态定型控制根据其刚性特性选择方法。另外,必须保证足够的测量监控频次,有足够多的监测控制点,才能采集到最接近钢端壳面板与翼板真实姿态的数据,保证钢端壳翼板与面板平面上的任意一点都能够满足设计精度。

[1] 刘建飞.生物岛—大学城沉管隧道最终接头设计[J].隧道建设,2007,27(3):49 -52.(LIU Jianfei.Design of final joint of Shengwudao-Daxuecheng immersed tunnel[J].Tunnel Construction,2007,27(3):49 -52.(in Chinese))

[2] 程晓明,吴鸿军.沉管隧道混凝土施工关键技术探讨——混凝土配合比设计[J].现代隧道技术,2008(2):31-35.(CHENG Xiaoming,WU Hongjun.Key technique in the construction of immersed tube tunnels——Proportion of concrete[J].Modern Tunnelling Technology,2008(2):31 -35.(in Chinese))

[3] 梁艳.浅谈沉管隧道端钢壳设计[J].安徽建筑,2008(4):134 -135.(LIAMG Yan.On the design of steel shell at immersed tunnel[J].Anhui Architecture,2008(4):134 -135.(in Chinese))

[4] 陈海军.沉管隧道主体结构设计关键技术分析研究[J].隧道建设,2007,27(1):51 - 55,74.(CHEN Haijun.A-nalysis and study on key technologies in design of main body of immersed tunnels[J].Tunnel Construction,2007,27(1):51 -55,74.(in Chinese))

[5] 宁茂权.海底沉管隧道的防水设计[J].铁道建筑,2008(10):61-64.

[6] 钟辉虹,李树光,刘学山,等.沉管隧道研究综述[J].市政技术,2007(6):61 - 65.(ZHONG Huihong,LI Shuguang,LIU Xueshan,et al.Comprehensive summary of research on sunk pipe tunnel[J].Municipal Engineering Technology,2007(6):61-65.(in Chinese))

[7] 李明祥.我国隧道及地下工程的新进展[J].探矿工程,1998(2):41 -44..(LI Mingxiang.Advances in tunnelling and underground engineering in China[J].Exploration Engineering,1998(2):41 -44.(in Chinese))

[8] 王建宇.对我国隧道工程技术进步问题的一点讨论[J].世界隧道,1999(1):1-9.

[9] 唐英,管敏鑫,万晓燕.铁路沉管隧道箱形钢筋混凝土沉管结构配筋[J].世界隧道,1999(2):17-22.(TANG Ying,GUAN Minxin,WAN Xiaoyan.Reinforcement for box reinforced concrete tube of immersed railway tunnel[J].Tunnelling and Underground Works,1999(2):17 - 22.(in Chinese))

[10] 管敏鑫,万晓燕,唐英.沉管隧道的作用、作用组合与工况[J].世界隧道,1999(1):8 -13.(GUAN Minxin,WAN Xiaoyan,TANG Ying.Loads,load combination and construction conditions of immersed tunnel[J].Tunnelling and Underground Works,1999(1):8 -13.(in Chinese))