盾构螺旋输送机驱动密封故障处理与防护技术

吴朝来

(中铁隧道集团有限公司专用设备中心,河南洛阳 471009)

0 引言

盾构机螺旋输送机的作用主要是出渣和调节土仓压力。在盾构施工过程中由于地质条件、操作和设备自身等因素造成螺旋输送机叶片的磨损,致使刀具碎块、楔形块等物体容易进入螺旋叶片外缘与简体之间,易将螺杆卡死,并造成螺旋机严重磨损,使得叶片与筒体内径之间间隙过大,影响出土效率以及出现螺杆焊接位置容易断开,唇形密封损坏等现象[1]。目前已有很多关于螺旋输送机损坏维修的实例及研究,如:文献[2-4]主要介绍了螺旋输送机叶片磨损机制及分析;文献[5]主要介绍了螺旋输送机的故障处理及日常维护;文献[6]主要对土压平衡盾构螺旋输送机的维修技术进行了探讨;文献[7]主要介绍了盾构螺旋输送机在隧道内拆卸与维修技术。但很少有螺旋输送机驱动密封故障处理措施的介绍。本文结合重庆市轨道交通六号线施工过程中多台盾构螺旋输送机的维修实例,针对螺旋输送机驱动密封损坏,导致减速箱漏油和进泥沙这一现象,着重对螺旋输送机驱动密封故障处理与防护技术进行了探讨。

1 工程概况

重庆市轨道交通六号线为南北走向,南起重庆市南岸区茶园南站,经渝中区、江北区、北部新区至北碚区五路口站,线路全长65.46 km。六号线二期工程线路长41.78 km,其中盾构试验段工程区间线路总长15.262双线km。区间隧道穿越地层为第四系全新统松散土层和侏罗系中统砂溪庙组砂岩、泥岩,为良好的基岩地层,完整性较好;岩石天然抗压强度为6~41 MPa,砂岩石英含量高达52% ~73%。整体性较好的基岩对盾构刀盘、刀具的耐磨性、破岩效率、刀具寿命,螺旋输送机的耐磨性、出渣效率,盾构的碴土改良、设备防扭等都提出了很高的要求。

2 螺旋输送机结构原理与故障现象

2.1 螺旋机结构原理

盾构采用周边驱动的轴式螺旋输送机出渣,包括1个200 kW电动机驱动的5个液压马达、小齿轮、大齿圈、滑动轴承等,最大输出扭矩为145 kN·m,转速为0~18 r/min,如图1所示。螺旋轴采用驱动端固定,另一端浮动支撑的形式及前后各2道唇型密封保护轴承,通过轴承圆周上的几个孔用递进式分配阀将油脂持续注入;在螺旋机的进口处及减速箱前各配3个泡沫剂注入口;在螺旋机中间位置配备3个膨润土注入口;以便盾构机在砂层掘进过程中,根据需要可注入添加剂改善土体的塑流性,减小渣土与机壳、螺杆之间的磨阻力,以降低螺旋机的扭矩和对螺旋机壳体与叶片的磨损。

图1 螺旋机驱动原理图Fig.1 Driving mechanism of screw conveyor

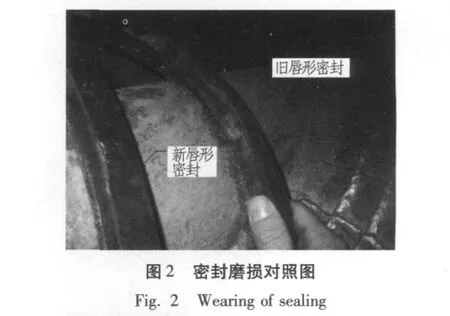

2.2 螺旋机故障现象

在施工过程中,部分盾构螺旋输送机齿轮箱中出现少量的水和泥砂,同时润滑油消耗量也逐渐加大,随后的掘进过程中,齿轮箱中涌入的泥砂越来越多且油液的消耗量也相对增加,后来需每环补加1次(约19 L)方可掘进。这种情况下判断出螺旋输送机驱动密封已损坏,为防止减速箱及其他部件损坏,决定在洞内实施螺旋机密封更换。螺旋机新旧密封对照图如图2所示。

3 螺旋机密封失效原因分析

通过对螺旋输送机工作原理及出现故障的实际情况进行综合判断分析,总结出导致螺旋机密封损坏的原因主要有以下几方面。

1)螺旋机设计不合理。由于螺旋输送机的工作环境恶劣、受力状态不良,采用前后2组滑动轴承(即铜套)代替以往的滚动轴承是不合理的。因为滑动轴承适于承受较大的径向力,螺旋轴与滑动轴承间保留有一定的间隙,期间要有足量的润滑油脂(带有一定压力);但实际的工况是,螺旋机的轴处于悬臂状态下,滑动轴承不仅受部分径向力,还受相应的弯矩。

2)螺旋机螺杆倾斜。螺旋输送机螺杆倾斜是导致密封损坏和齿轮油不断减少的主要原因。本设备掘进的地层以砂岩为主,石英含量较高和螺旋机本身材料原因,导致螺旋叶片磨损过快,且磨损量超过了设计最大值,无法利用渣土将螺旋轴悬浮,致使螺杆严重倾斜,使唇形密封与腔体间隙过大,油从密封间隙中流失,泥浆涌入减速箱造成密封损坏,如图3所示。

3)筒体连接面磨损。在螺旋机叶片磨损后,导致螺旋机筒体连接面磨损,使驱动前部上侧筒体连接面间隙抵消且紧紧压死,在螺旋机出渣旋转中连接面会不断磨损。螺旋机筒体连接面起到迷宫密封作用,设计厚度为15 mm,磨损后测得边缘处只有5 mm。这样使原有的密封作用失效,泥浆涌入唇形密封唇口处,使密封损坏,减速箱进泥,加剧了齿轮油的损耗及齿轮和轴套的磨损。每个筒体连接面的间隙都远远大于设计间隙,即使新密封更换后也无法达到预期效果,如图4所示。

4)螺杆向前蹿动。螺杆向前蹿动导致减速箱箱体磨损。螺旋输送机在工作中铜套磨损及其他配合间隙不断增大,由于螺旋输送机的安装角度为21.5°,导致在出渣时螺杆受渣土的反力、自重与振动作用向下滑动,使大齿圈与箱体接触(如图5所示),出现箱体局部损坏现象,且使螺杆在驱动端固定作用减弱,在掘进过程中无法更好地起到浮动支撑作用,在螺旋机工作中出现振动较大的现象。

5)油脂注入量不足。螺旋输送机的驱动密封中通过注入EP2来实现密封润滑及填充密封腔的作用,前后密封腔各有4道油脂注入孔,通过递进式分配阀来实现均匀分配,其注入的最大流量为0.4 L/h(注脂原理如图6所示)。盾构掘进处于保压状态时,设计的滑动轴承处的注脂压力明显不足(达不到设计要求),即螺旋机内部压力大于油脂注入压力,造成泥浆渗入密封内,使唇形密封唇口受到磨损。

4 洞内螺旋机密封更换

由于减速箱内泥砂进入较多,为了防止泥砂对箱体内齿轮、轴套等部件产生进一步损伤,决定进行螺旋机驱动唇形密封更换。

1)螺旋机加固。为了减少密封更换时间,防止拆卸后错位进而影响安装,首先将螺旋输送机螺杆完全收回,然后将出料口段用工字钢固定在设备桥两侧,并用手拉葫芦将其固定在管片螺栓上。

图6 驱动密封注脂原理图Fig.6 Principle of greasing of drive sealing

2)螺旋机后部密封拆卸。先将螺旋机驱动部分与螺旋机后闸门段之间的连接螺栓拆掉,将螺旋机伸出,这样螺旋机后部唇形密封就完全暴露出来,可将其拆卸,并对密封腔内的污油、泥砂等杂物清理干净后更换新密封与钢环。更换完毕后可将螺旋机再次收回(为了安全采用现场控制),使驱动段与后闸门段对接安装螺栓并紧固。

3)螺旋机前部密封更换。前部密封更换完毕后,将螺旋机驱动部分也用工字钢焊接在设备桥上,并在顶部用手拉葫芦固定在管片螺栓上,固定完毕后将驱动段与全部筒体段的连接螺栓拆卸;再次将螺旋机伸出,前部唇形密封也暴露后,即可进行密封腔清理和密封更换工作;最后将螺旋机收回,安装连接螺栓并紧固。

4)连接油脂管路。将原有的EP2油脂管路正确连接后,将HBW密封油脂管路和马达分配器进行布置连接,确保管路连接正确。

5)拆卸与清理。更换完毕后将固定架割除并拆卸手拉葫芦,检查各部分连接是否正确,然后试运行。

5 防止螺旋输送机驱动密封失效的措施

由于造成螺旋输送机密封损坏失效的主要原因是螺旋叶片及筒体严重磨损和油脂注入量不足,为此提出故障预防和处理措施。

5.1 预防措施

1)螺旋机结构优化。在螺旋输送机选型中,避免选择目前采用的滑动轴承(即铜套),应更换为滚动轴承的形式。目前采用滑动轴承的螺旋机在“中铁装备”、“Lovat”、“Komatsu”中都出现了类似问题,而采用调心轴承的“海瑞克”、“法马通”中则均无此类故障。

2)渣土改良。为方便土体开挖,需要注入泡沫剂,以改良渣土的密封性和流塑性。不仅具有减少磨损和调节土仓压力的作用,同时还有润滑的功能。为此,在砂岩掘进中,渣土改良的好坏决定着刀盘和螺旋机磨损的轻重。在掘进时应严格控制泡沫注入量,必要时添加膨润土,改变渣土的流塑性,减少对螺旋机叶片的磨损[8]。

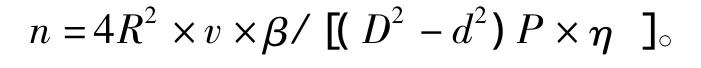

3)合理选择螺旋机转速。选择合理的螺旋机转速有助于减少螺旋机叶片与筒体的磨损。理论上,螺旋输送机的排土量Q是由螺旋输送机的转速n来决定的,它们之间的关系[9]是:

式中:Q为理论输出量,mm3/h;D为螺旋机筒体内径,mm;P为螺旋节距,mm;d为螺旋杆直径,mm;n为螺旋速度,r/min;η为螺旋机的出土效率,%。

刀盘对土体的开挖量

式中:Q1为刀盘开挖量,m3/h;R为刀盘开挖半径,m;v为掘进速度,mm/min;β为岩石的松散系数。

当螺旋输送机理论输出量Q等于刀盘切削量Q1时,土仓内压力达到平衡[9],存在如下关系:

根据重庆地质条件可知:松散系数β约为1.54;螺旋机的出土效率η约为0.6;盾构刀盘开挖半径R为3.14m;螺旋机筒体内径D为750mm;螺旋节距P为630 mm;螺旋机螺杆直径d为194 mm。由以上条件又可得到螺旋机转速与掘进速度的关系为

由此可以得出,当推进速度为50mm/min时,螺旋机的转速应选择15 r/min为宜。

4)防止空仓掘进。采用气压模式掘进时,土仓中的渣土较少,造成螺旋机的出渣效率较低,无法将螺旋机的螺旋轴悬浮起来,加快了螺旋机叶片和筒壁的磨损。因此,防止空仓掘进,保证有足够的渣土悬浮螺旋轴是减少螺旋机叶片和筒壁受到磨损的有效手段。

5)严控加工工艺。螺旋取土端的内壁焊接有耐磨合金,螺旋叶片边缘焊有硬质耐磨层,叶片两侧堆焊有硬质合金条纹,这些设计使得螺旋机具有较好的耐磨性能。加工过程中要根据设计要求进行加工,由于螺杆为45#钢,焊接性能较差,需合理的焊接工艺才能保证焊接质量(焊前预热到150~250℃,焊后进行去应力热处理,一般600~650℃保温3~4 h)。

另外,在制造与组装中要严格把好质量关,保证螺杆的加工精度,减小螺旋机同轴度误差,保证螺旋机运转时螺旋轴与筒体的间隙。

5.2 故障处理

1)螺旋机叶片修复。测量螺旋叶片磨损量(螺旋机叶片厚度的初始值为272 mm),螺旋叶片磨损量是由取土端向驱动端呈递减磨损。在洞内对叶片磨损部位按磨损的实测情况可通过土仓内和螺旋机筒体的3个观察孔进行分段焊接HARDOX-500耐磨钢板,堆焊耐磨焊条,如图7所示。

叶片补焊作业需注意以下问题:①保证焊接后叶片的圆弧度和平整性,不能有局部突出现象,防止在恢复后的运转中出现筒体磨损及卡螺旋机的情况;②在叶片和耐磨板上开焊接坡口,保证焊接质量;③严格按照测量结果选取耐磨板的厚度,保证与螺旋机叶片的外径一致;④在补焊工作完成后,清理螺旋机内的杂物与工具,防止掘进时造成卡螺旋机现象;⑤在恢复掘进后要对螺旋输送机的运行状态进行检测,检查是否存在异响和振动较大的现象。

图7 螺旋叶片焊接情况Fig.7 Welding of spiral blades

2)改善油脂注入量。为了增强螺旋机驱动的密封性,在原有的基础上又分别在唇形密封前的迷宫密封处各增加2个HBW油脂注入孔,并从油脂泵连接管路到马达分配器平均分配4个注脂孔,防止外部泥浆涌入对密封造成损伤,如图8所示。

图8 螺旋机油脂改造原理图Fig.8 Principle of greasing modification

3)更换损坏部件。螺旋输送机在工作中滑动铜套及筒体连接面有严重损坏且无法修复的,对其进行更换,提高密封性,消除隐患,避免对更换的新密封再次造成损害。

6 结论与讨论

在盾构施工中,由于工况所限,防止螺旋输送机过早损坏显得尤为重要。如果在隧道内实施螺旋机叶片补焊等修复工作,势必要耽误大量的掘进时间,影响施工效率。因此,在盾构掘进中必须严格监控螺旋输送机的磨损及运行状况,密切关注地质条件的变化,及时调整掘进参数,做到“以防为主,防治结合”,避免因螺旋输送机故障而造成整机瘫痪。

重庆地区施工经验证明:通过驱动密封故障处理,对故障螺旋输送机恢复正常运转有良好的效果。它不仅提高了盾构机的掘进效率,也增加了螺旋输送机的使用寿命。这种技术能有效地处理螺旋输送机故障问题,可在将来盾构施工中合理运用,也为进一步研究螺旋输送机故障处理与防护技术奠定了基础。

[1] 杨翼,丁问司.盾构机螺旋输送系统的技术改造[J].建筑机械,2008(13):91 - 92.(YANG Yi,DING Wensi.Technical reform of spiral conveying system of shield machine[J].Construction Machinery,2008(13):91 - 92.(in Chinese))

[2] 杨志勇,蔡秀凡.螺旋输送机磨损失效分析及其对策[J].机械工程与自动化,2011(4):204 - 205,208.(YANG Zhiyong,CAI Xiufan.Screw conveyor wear failure and countermeasure[J].Mechanical Engineering & Auto-mation,2011(4):204 -205,208.(in Chinese))

[3] 商兴国,王杰.螺旋输送机叶片磨损情况分析研究[J].煤矿机械,2011(4):85 -86.(SHANG Xingguo,WANG Jie.Research on wear of screw conveyor screw vane[J].Coal Mine Machinery,2011(4):85-86.(in Chinese))

[4] 商兴国,张春梅,王杰.螺旋输送机叶片磨损机理研究[J].选煤技术,2010(6):24 -25.

[5] 艾晓光.螺旋输送机的操作要点与故障处理[J].科技资讯,2007(18):24.

[6] 蔡小超.土压平衡盾构螺旋输送机的维修技术探讨[C]//第十一次全国机械维修学术会议论文集.武汉:中国机械工程学会,2007.

[7] 蔡骏,陈馈.盾构螺旋输送机隧道内拆卸与维修[J].建筑机械化,2009,30(5):68 -70.(CAI Jun,CHEN Kui.The disassembly and maintenance of screw conveyer of shield in tunnels[J].Construction Mechanization,2009,30(5):68 -70.(in Chinese))

[8] 孙英伟.土压平衡盾构施工泡沫剂效用分析[J].岩石工程界,2007(4):63-65.

[9] 施虎,龚国芳,杨华勇,等.盾构掘进土压平衡控制模型[J].煤炭学报,2008(3):105 - 108.(SHI Hu,GONG Guofang,YANG Huayong,et al.Control model of earth pressure balance for shield tunneling[J].Journal of China Coal Society,2008(3):105 -108.(in Chinese))