全断面硬岩条件下的盾构掘进与管理

康宝生

(中铁隧道集团有限公司专用设备中心,河南洛阳 471009)

0 引言

在重庆轨道交通六号线一期,中铁隧道集团采用2台罗宾斯敞开式TBM施工。在重庆轨道交通六号线二期投入7台中铁装备(CREC)复合式TBM,在会展中心支线项目投入2台土压平衡盾构和2台中铁复合式TBM施工。

在欧美国家,一般将隧道掘进机统称为TBM;在日本和我国,习惯上将硬岩掘进机称为TBM,将软岩掘进机称为盾构。盾构与TBM的主要区别在于:1)盾构能主动提供稳定工作面的压力,而TBM(无论是单护盾TBM还是双护盾TBM)则不能;2)盾构和护盾式TBM依靠管片提供推力(双护盾TBM也可以依靠围岩提供推力),敞开式TBM依靠围岩提供推力。中铁复合式TBM与传统的土压平衡盾构没有太大区别,当应用于软硬不均、上软下硬的复合地层和软土时,采取土压平衡模式掘进。考虑到重庆地区全断面硬岩掘进土压平衡模式不易建立,提出了采用气压平衡模式下螺旋输送机出碴方式的理念。因此,本文仍将中铁复合式TBM称为盾构。

对于盾构在软岩以及软硬不均地层中掘进已经有较多的研究总结文章,而对于盾构在硬岩中掘进的研究相对较少。李锐[1]、靳世鹤[2]、王小忠[3]、李茂文等[4]对硬岩地层盾构掘进施工技术进行了探讨;张勇智[5]对硬岩隧道掘进机(TBM)刀具管理进行了分析研究;杨书江[6]对成都地铁泥水平衡及土压平衡盾构法施工进行了对比分析;王玉卿[7]介绍了重庆地铁复合式TBM施工应用情况。上述文章从不同角度和侧面探讨了盾构(TBM)施工技术,但就盾构在诸如重庆地区这样全断面、长距离硬岩中的掘进与管理,尤其是在创新管理思路、树立硬岩掘进理念等方面进行系统分析论述的尚不多见。本文结合设备制造商提供的设备使用管理注意事项和使用管理的经验教训,就全断面硬岩条件下的盾构掘进与管理进行探讨。

1 工程概况

重庆轨道交通六号线二期盾构区间线路总长16.65双线km,分茶园段、蔡家段和北碚段3个区段。重庆会展中心配套市政交通工程项目盾构区间隧道左线长4 186 m,右线长4 083 m。

六号线二期盾构区间通过地层基本上以砂质泥岩和砂岩为主,泥岩和砂岩抗压强度为10~60 MPa,较大部分地段的岩层产状比较平缓。全线地表出露地层较简单,主要由人工填土、粉质黏土、砂岩和砂质泥岩组成。沿线地下水可划分为第四系松散层孔隙水、碎屑岩类孔隙裂隙水,水量差异较大。蔡家段地层结构中,砂岩、泥岩、砂岩泥岩混合段所占比例分别为40.19%、48.44%、11.37%,其中砂岩强度(单轴抗压)为29.7 ~41.1 MPa,砂质泥岩强度为 6 ~16.1 MPa;北碚段隧道埋深为20~55 m,位于岩石地层内。隧道穿越砂质泥岩、砂岩,最大坡度为25‰,岩层级别为Ⅲ级和Ⅳ级,单轴抗压强度大部分为6.1~31.9 MPa,少数地段超过60 MPa。地下水为基岩裂隙水,水量较少。茶园段全线地表出露地层较为简单,即由第四系全新统松散土层和侏罗系中统沙溪庙组基岩为陆相河湖碎屑沉积,主要由砂质泥岩和砂岩组成,隧道围岩中以基岩为主,围岩性质变化、差异较大,基岩饱和抗压强度为 4.8 ~27.9 MPa,天然抗压强度为 8.1 ~37.3 MPa,且软硬相间。

会展中心盾构段隧道顶部覆土厚度为10~86 m。地层由第四系全新统松散层和侏罗系中统沙溪庙组岩层组成,基岩主要为砂质泥岩和砂岩。中等风化砂质泥岩的饱和抗压强度为3.8~9.7 MPa,岩体等级为Ⅳ~Ⅴ级;砂岩呈灰色,中等风化的饱和抗压强度标准值为33.4 MPa,岩体等级为Ⅲ级;里程K9+300~K12+142段围岩较浅,砂岩呈红色,中等风化,饱和抗压强度标准值为25.3 MPa,岩体等级为Ⅳ级。

2 盾构主要配置情况

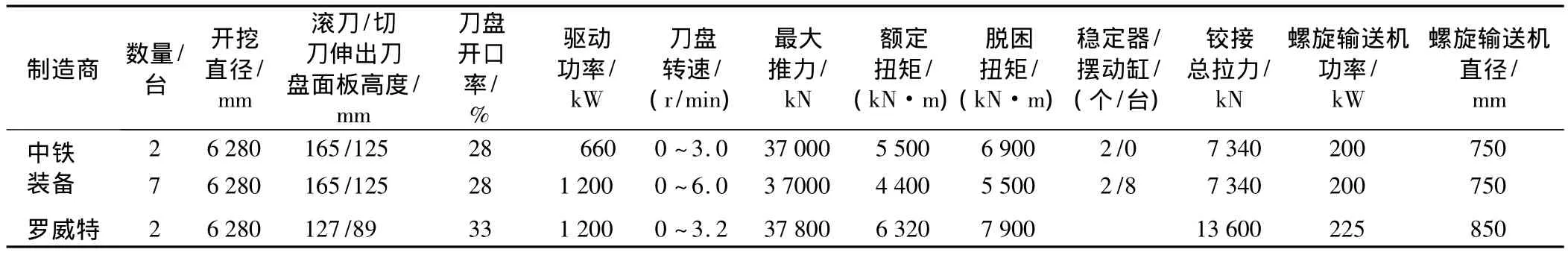

中铁9台盾构和罗威特(LOVAT)2台盾构的主驱动均为变频电机驱动,其铰接方式都为欧美盾构惯用的被动铰接式。盾构主要技术参数见表1。

表1 盾构主要技术参数Table 1 Parameters of shield machines

为防止在全断面硬岩掘进中盾构出现大的滚动,中铁盾构在前盾盾壳顶部安装了2个液压油缸撑靴稳定器,在7台大功率盾构的前盾和中盾下部又增加了8个液压摆动油缸(见图1)。其思路是:在硬岩掘进岩层不能给盾体提供足够的扭转阻力时,将稳定器支撑在径向开挖面上随盾体向前移动;稳定器与盾体底部及上部与开挖面的接触点一起形成一个三角形支撑结构,撑靴油缸可以吸收主机传来的振动,同时对刀盘振动形成半刚性约束,减少刀盘的振动,增大盾体与开挖面的摩擦力以获得更大的反扭矩,减少盾体由于刀盘扭矩引起的滚动。

在会展中心支线项目使用的2台罗威特盾构,是专门针对广东地区软硬不均、上软下硬的复合地层设计的,进场前经多方论证,认为其能够满足重庆地区施工需要。

3 盾构掘进中出现的主要问题

在重庆全断面硬岩掘进中,无论是罗威特盾构还是中铁盾构都出现过一些问题,但总体来说,掘进比较顺利。11台盾构在重庆施工期间的最高月进度情况见表2。

图1 中铁盾构图Fig.1 CREC shield machine

3.1 中铁盾构出现的主要问题

1)中心刀异常损坏。损坏的中心刀无法正常拆卸,大多只能采取气体割除的办法拆除。9台盾构施工概况见表3,中心刀异常损坏情况见表4。由表4可知,中心刀的异常损坏一般多发生在300~500环,为多把集中损坏。随着后期刀具管理的加强,中心刀异常损坏现象已呈减少趋势。新中心刀见图2,严重磨损无法拆卸的中心刀见图3,割除报废的中心刀见图4。从表3和表4可以看出:中铁20号盾构因其所处地质状况较好(主要为砂质泥岩),中心刀没有出现异常损坏;中铁27号盾构2011年4月6日始发,掘进仅1个多月时间,未显示中心刀异常磨损;其余7台盾构中心刀均有不同程度异常磨损。

表2 11台盾构最高月进度数据Table 2 Maximum monthly advance rates of different shield machines m

表3 9台中铁盾构施工概况Table 3 Tunneling data of 9 CREC shield machines

表4 中铁盾构中心刀异常损坏情况统计Table 4 Statistics of abnormal damages of CREC shield center cutters

图4 割除报废的中心刀Fig.4 Dismantled center cutter

2)滚刀压块脱落。滚刀压紧块螺栓断裂或松动,压紧块移位,从而失去压紧刀具的功能,导致滚刀楔形块移位或丢失,滚刀刀圈变形,刀具难于拆卸,严重时造成刀具损坏(见图5和图6)。

图5 楔形块移位Fig.5 Displacement of wedge block

图6 压紧块移位、楔形块丢失Fig.6 Displacement of compacting block and missing of wedge block

3)卡盾。一种情况是由于注浆加固停机时间长,盾尾被水泥砂浆包裹造成卡盾,经过处理比较容易脱困;另一种情况则是盾壳被岩体卡住,停机处理时间长、费用高。1台盾构在直线段被卡,采用矿山法处理45 d脱困;另2台在650 m曲线上被卡,采取多种措施后1台脱困,另1台采用矿山法处理50多d才脱困。对于盾构卡盾的原因有不同的看法,一种认为是刀盘开挖直径不够,另一种认为是换刀不及时;另外,当出现卡盾迹象时调向纠偏过猛也会造成卡盾。

4)筒体和螺旋轴叶片磨损。一台盾构掘进952环,螺旋输送机底部第2节法兰后20 mm左右的位置出现了10 cm×3 cm的破损面(见图7);另一台掘进935环时发现螺旋输送机基本不出土,只出水,土仓内土压逐渐增大。清理土仓后发现螺旋输送机轴叶片磨损严重,耐磨层基本磨损,特别是土仓中的螺旋输送机轴叶片磨损更加严重(见图8)。

图7 螺旋输送机筒体磨穿Fig.7 Worn out of case of screw conveyor

3.2 罗威特盾构出现的主要问题

1)轴叶片磨损。罗威特L247盾构掘进完成会展中心右线(约2 230 m)后,螺旋输送机轴叶片出现了比较严重的磨损(磨损情况好于中铁盾构)。磨损情况见图9,新叶片示意图见图10。

2)设计缺陷。液压系统漏油严重、修理困难,管片安装机抓举头抓举不牢。

3)马达多次发生故障。在掘进647~1 219环过程中,罗威特L246盾构螺旋输送机马达7次损坏,最严重的掘进7环就损坏。其中1次与液压油污染有关,1次与螺旋输送机驱动齿轮磨损有关。

4 全断面硬岩盾构掘进需要重点注意的问题

4.1 树立新的理念

要按照全断面硬岩掘进的理念管理使用盾构。施工初期,对盾构在全断面、长距离硬岩地层中掘进认识不足、准备不充分,特别是还没有树立全断面硬岩盾构掘进的理念,仍然按照传统的土压平衡盾构掘进理念和方法操作使用和管理,故障率高、进度慢。经过不断总结经验教训,充分理解重庆地区的地质特点,在全断面硬岩情况下,按照硬岩掘进的工况要求和掘进理念指导、管理和操作盾构,使施工得以顺利进行。按照硬岩掘进理念管理使用盾构,既包括加强刀具管理、合理选择掘进参数、仔细控制盾构姿态,又包括同步注浆控制和管理。盾构在全断面硬岩中掘进,地表不易发生坍塌和隆起,这与在软土或者软硬不均地层中掘进地表变化情况有较大不同,对同步注浆的要求也不完全相同。因此,要合理确定注浆量和注浆压力等主要参数,并根据硬岩地层情况选择和调整浆液质量以达到最佳,否则,盾构姿态也会因为注浆出现问题,造成卡盾或者管片错台、破损(见图11),影响施工质量。牢固树立硬岩掘进理念对防止盾构卡盾尤为重要。

图11 管片错台、破损情况Fig.11 Dislocation and damage of segment

4.2 合理选择掘进参数

合理的掘进参数对保护刀具、确保盾构顺利推进非常重要。在软岩施工中,往往采用大推力、低转速、大贯入度。在全断面硬岩中,要采用提高转速、降低推力、减小贯入度的方法进行盾构推进。在硬岩情况下,总推进力过大,容易造成刀具过载,发生刀具轴承、刀圈等异常损坏;贯入度过大,容易造成刀具受轴向力增大,发生因密封漏油导致轴承损坏、刀圈移位或断裂等异常损坏。要根据地层情况,合理选择总推进力,确保刀具不过载;合理选择刀盘转速,660 kW盾构转速应达到2 r/min,1 200 kW 盾构应达到 3.5 ~4.5 r/min;刀具贯入度控制在8~10 mm/r为宜。

4.3 严密监控盾构姿态,谨慎进行盾构纠偏

严格控制盾构姿态,尽量保证盾构沿直线掘进,避免盾构掘进方向出现大的变化和调整,正常掘进时盾构竖直和水平方向姿态的调整量不超过6 mm/环。推进过程中特别要关注掘进姿态和盾尾铰接压力变化,铰接和盾尾应处于正常的浮动状态,铰接油缸压力应控制在10 MPa以下,铰接油缸行程应控制在80 mm以内,其行程差应控制在20 mm以内。掘进中如果盾构总推力,特别是铰接压力和行程有逐步增大的趋势时,应及时分析、调整掘进参数,通过收放铰接油缸调整铰接压力及行程差来控制盾尾姿态,必要时开仓确认保径刀磨损量。在硬岩掘进中,当边刀磨损5~8mm后,盾构会出现卡盾和转向困难的趋势,要注意换刀。在曲线段掘进时尤其要注意铰接释放量,使盾尾姿态尽可能与曲线半径相吻合。盾构姿态发生变化需要调整或纠偏时,调整的幅度要适当,每环的纠偏量不要过大,尽量接近理论纠偏值。

4.4 切实加强刀具管理

1)确保安装质量。更换刀具时,要将安装面清洁干净,刀座、压紧块结合面无损伤;要保证螺栓及螺孔质量;在紧固螺栓时,要对压紧块敲击震动,确保安装到位;螺栓紧固要保证紧固力矩。对于刀盘外围刀具,特别是44号和43号刀具,若其压紧块表面有1 mm的颗粒存在或刀具安装不到位造成1mm的间隙存在,将减少盾构的开挖半径约3 mm。

2)及时检查。由于进入砂岩地层,岩石强度普遍为40~70 MPa,刀具磨损速度较泥岩地层加快,应缩短刀具检查的间隔时间(掘进15环左右或更短检查一次);换完刀具掘进第1环后开仓检查刀具螺栓、压块等情况,发现问题及时处理,刀具螺栓松动后重新安装时要注意结合面的清洁;每掘进15环或每天进行刀具检查。如果检查间隔时间长,一旦发生螺栓失效,将导致刀具产生移位或晃动,并在振动和冲击作用下,进一步损坏刀座和压紧块,从而使刀具安装的配合面受到损坏,以至于发生连锁反应,导致后期刀具大面积出现问题。

3)严格控制刀具磨损量。为确保盾构开挖直径,需密切关注保径刀磨损量,盾构通过直线段或大半径曲线段时,44号刀的最大磨损量不得超过10mm;盾构通过小半径曲线段时,应该更加注意保径刀的磨损检查,该刀最大磨损量不得超过8 mm。若地质情况稳定时,每天应检查一次外围刀具的磨损量。在更换44号保径刀时,需要同时更换与其相邻的43号和42号等过渡刀,以保证44号保径刀工作的环境。

5 值得思考的几个问题

1)加强项目管理,搞好施工组织。盾构施工是专业性较强的综合技术工程,是对项目管理水平的综合检验。在软岩(土)中掘进,即使发生卡盾,可以通过铰接油缸的收放或者使用拉杆,一般都能使盾壳脱困;但当掘进至硬岩特别是全断面硬岩时,出现卡盾迹象时,如果急于求成,用软岩掘进理念处理往往适得其反。当卡盾情况比较严重时,不但使用铰接油缸不能脱困,即使焊接拉杆也同样不起作用。若着急蛮干,会损坏铰接油缸,造成盾尾严重变形。此时,唯一的办法就是采用钻爆法从刀盘向盾尾开挖,彻底清除卡盾的岩石,这样停机时间长、损失大。因此,严密、科学的施工管理和施工组织是确保盾构顺利推进的重要条件。

2)加强教育培训,增强各级人员的责任心。要认真落实项目领导现场值班制度,把问题发现在“掌子面”,解决在“掌子面”。特别是要坚持“班会”、“例会”制度,通过分析掘进参数、总结施工情况,从蛛丝马迹中发现问题并及时解决。罗威特L246盾构螺旋输送机马达连续7次发生故障,第7次损坏后,管理、技术和作业人员冷静分析、逐条排查频繁损坏的可能原因,就更换马达时安装精度、清洗系统并换油、加强掘进管理提出了明确要求和量化指标。即在安装调试和掘进过程中,螺旋输送机马达最大转速不能超过15 r/min,设置12 r/min为警戒线,超过该数值时必须上报项目总工批准。自本次修复后,盾构连续掘进275环未发生故障,每天掘进14~16环,直至完工。

3)严格考核管理,强化文明施工。与泥水盾构相比,土压平衡盾构的出渣方式决定了要搞好文明施工确实需要花费更大的力气、采取更多的措施。多个项目实践证明,搞好文明施工,就能使设备维修保养到位、设备故障率低、施工质量高。文明施工并不会过多占用施工时间,但其提高盾构施工的效率是可观的。强化文明施工,必然促使项目各级人员对施工中的设备和管理细节进行重视,能够及早发现问题,及时处理。

4)落实质量标准,重视组装调试。盾构组装调试是保证盾构正常施工的一个重要环节,不管是旧设备还是新设备,必须按照相关的技术文件要求进行组装,大到各系统的调试,小到螺栓的紧固都要认真对待,严格执行标准。随着盾构数量的增加,加之工期压力,个别项目管理人员错误地从盾构组装上节约时间,认为组装调试遗留的问题可以边掘进边改进。其实往往组装期间留下的问题,在施工中不易处理甚至无法处理,只能等到设备到达合适的位置才能处理,设备长时间处于带病作业状态,影响施工进度。

6 结论与讨论

在全断面硬岩中使用盾构,必须用硬岩施工的理念进行盾构管用养修,重点是加强刀具管理,及时检查和更换刀具,尤其是刀盘外周刀具;根据岩层特点合理选择掘进参数也很重要;全断面硬岩盾构掘进不易建立土压平衡模式,当采用气压模式或敞开式模式掘进时,土仓中的渣土较少,流动性不好,不能很好地将螺旋输送机的螺旋轴悬浮起来,螺旋输送机转速过快,加快了螺旋输送机轴和筒壁的磨损,要注意适当增加土仓内的渣土量,降低螺旋输送机转速;合理进行渣土改良,有利于降低温度和减少摩擦、保护刀具、降低螺旋输送机磨损,提高掘进效率。

如盾构主要配置情况所述,为防止盾构在全断面硬岩中掘进出现滚动,9台中铁盾构分别安装了撑靴稳定器和摆动油缸,但由于多种原因,施工中并未使用,没有检验其功效,本文对此不作讨论和评价。实践证明,在全断面硬岩中,刀盘开挖直径是一个特别需要重视的问题。从设计制造方面来说,刀盘开挖直径取决于刀盘外周刀具的高度;从使用来说,刀盘开挖直径与刀盘外周刀具的磨损量密切相关。在设备采购阶段,也有片面强调减小开挖直径以减少注浆量的说法,这是不正确的。刀盘的开挖直径必须与地质情况相适应,不能以软岩盾构刀盘的开挖直径与砂卵石地层甚至硬岩盾构刀盘的开挖直径进行比较。在密实胶结的砂卵石地层(也称为“铁板砂”)尤其是全断面硬岩情况下,足够的开挖直径对确保盾构正常掘进,特别是防止卡盾尤为重要。因此,在盾构设计制造过程中,必须对工程地质和水文地质情况进行全面了解,如有必要及时做好补勘,这对盾构刀盘刀具进行有针对性设计制造和配置至关重要。

无论何种品牌盾构,在使用中都会不可避免地出现一些问题,有的是设计不合理产生的,有的是制造缺陷或者零部件质量问题引起的。根据地质情况选择合适的掘进参数和碴土改良方式、严格执行操作和维修保养规定,是保持设备性能完好、确保施工的重要环节;牢牢把握“人和机器要和谐、机器和地层要和谐、人和地层要和谐”的盾构选型、使用和管理理念,是盾构法施工的关键。在全断面硬岩中掘进,按照硬岩掘进理念管理使用盾构,遵循“小推力、高转速、低贯入度、勤检查、早更换”的原则,能够保证盾构顺利推进,取得较高的掘进速度。

[1] 李锐.硬岩地层盾构机掘进技术探讨[J].隧道建设,2011,31(S):276 -280.

[2] 靳世鹤.广州地铁硬岩段土压平衡盾构掘进施工的对策[J].都市快轨交通,2007,20(3):72 -74,78.(JIN Shihe.Strategies for EPB shield tunneling through hard rocks on Guangzhou Metro[J].Urban Rapid Rail Transit,2007,20(3):72 -74,78.(in Chinese))

[3] 王小忠.盾构机在长距离硬岩中掘进的探讨[J].铁道工程学报,2006,94(4):56 -60,70.(WANG Xiaozhong.Exploration on tunnelling by shield machine in long-distance hard rock area[J].Journal of Railway Engineering Society,2006,94(4):56 -60,70.(in Chinese))

[4] 李茂文,刘建国,韩雪峰,等.长距离硬岩地层盾构施工关键技术研究[J].隧道建设,2009,29(4):100 -104.(LI Maowen,LIU Jianguo,HAN Xuefeng,et al.Key technologies of long-distance shield boring in hard rock[J].Tunnel Construction,2009,29(4):100 -104.(in Chinese))

[5] 张勇智.硬岩隧洞掘进机(TBM)刀具的管理[J].现代隧道技术,2007,44(1):73 -75.(ZHANG Yongzhi.Management of cutter-heads of TBM for hard rock boring[J].Modern Tunnelling Technology,2007,44(1):73 -75.(in Chinese))

[6] 杨书江.成都地铁泥水平衡及土压平衡盾构法施工对比[J].建筑机械化,2011,32(6):23 -26.(YANG Shujiang.Chengdu Metro:Comparing SPB shield with EPB shield[J].Construction Mechanization,2011,32(6):23 - 26.(in Chinese))

[7] 王玉卿.重庆地铁复合式TBM(盾构)施工应用[J].建筑机械化,2011,32(6):27 - 29.(WANG Yuqing.Chongqing Metro:The application of combined TBM(shield)[J].Construction Mechanization,2011,32(6):27 -29.(in Chinese))