屏蔽电机主泵惯性飞轮完整性分析

葛 磊, 王德忠, 张继革

(上海交通大学 机械与动力工程学院,上海 200240)

屏蔽电机主泵是单级、全密封、高惯量离心式屏蔽泵,用来输送高压、高温、大流量的反应堆冷却剂[1].在主泵电机的转轴上安装飞轮,是为了保证主循环泵在反应堆紧急停堆或全厂断电事故下,仍能提供一定的惰转流量,继续驱动冷却剂循环,冷却堆芯,从而为紧急停堆操作提供必要的缓冲时间.因此,飞轮的结构完整性直接关系到整个反应堆系统的安全性.为保证主泵在停堆后具有足够的惰转能力,从而保证堆芯的正常冷却,有必要对主循环惯性飞轮的完整性进行分析.国内外对轴封泵飞轮完整性有了一定的研究[2-6],但对屏蔽泵飞轮的完整性未进行深入的研究.鉴于此,本文主要工作是对屏蔽电机主泵的飞轮完整性进行分析.笔者首先对飞轮模型作了一定的简化和假设,即未考虑钨合金扇形块之间的相互作用,并通过解析法计算出飞轮的应力位移分布.然后运用有限元软件ANSYS对飞轮结构完整性进行分析,有限元建模时考虑钨合金扇形块之间的相互作用,得出飞轮的应力、位移分布.将解析解与ANSYS分析结果进行对比,从而验证解析解中的简化和假设的合理性,并证明了方法的正确性和可行性.最终利用分析结果判定飞轮结构的完整性.

1 飞轮设计与要求

1.1 飞轮结构

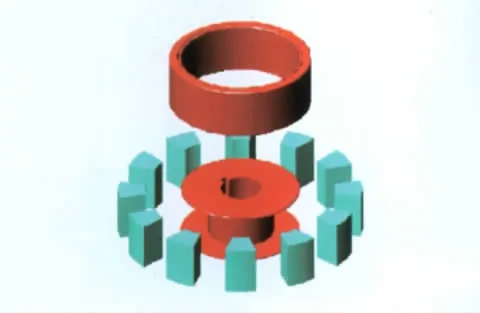

飞轮的结构是将钨合金扇形块装到实心内轮毂上,利用厚壁的外轮毂夹持扇形块.依靠外轮毂与钨合金扇形块的干涉配合,在额定转速和设计转速下,厚壁的外轮毂提供了重金属合金扇形块的保持力.因此,该钨合金始终处于受压状态,而避免钨合金材料受到拉伸载荷.飞轮装配模型如图1所示.

图1 飞轮装配模型Fig.1 Assembly model of flywheel

1.2 飞轮完整性分析要求

主泵飞轮外径为950mm、内径为307mm、厚度为408mm,飞轮的额定转速为1 800r/min,设计转速为2 250r/min.飞轮完整性分析包括强度分析和断裂力学分析.强度分析包括在额定转速下,飞轮的一次应力小于1/3屈服应力;设计转速下,飞轮的一次应力小于2/3屈服应力;断裂力学分析为飞轮在有最大假想裂纹的工况下,判断裂纹处的应力强度因子是否小于临界应力强度因子.

2 解析设计

2.1 轴对称模型

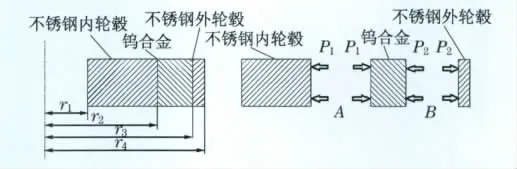

解析法沿轴横截面建立轴对称模型.求解过程中假设:将钨合金扇形块简化成一个圆环,即不考虑合金扇形块之间的相互作用.对实心内轮毂、钨合金以及外轮毂均按平面应力处理.轴对称模型见图2,图中P1,P2为A,B面径向应力;A,B位置为内轮毂与钨合金以及钨合金与外轮毂接触位置;r1,r2为飞轮内轮毂内外径;r3,r4为钨合金和飞轮外轮毂外径.

图2 飞轮平面模型Fig.2 Plane model of flywheel

飞轮内轮毂以及外轮毂材料参数取弹性模量E1=E3=1.93×1011Pa,密度ρ1=ρ3=7 850kg/m3,泊松比υ1=υ3=0.3;钨合金材料参数取弹性模量E2=3.25×1011Pa,密度ρ2=17 500kg/m3,泊松比υ2=0.3.

2.2 额定转速及设计转速下应力计算

外轮毂与钨合金扇形块为过盈配合.在初始状态下,外轮毂内径小,钨合金外径大,两者相差过盈量δ.由于过盈配合产生的压力,外轮毂与钨合金均受压.当飞轮旋转时,在离心力的作用下,外轮毂与钨合金均向外扩张,由于外轮毂向外扩张位移大于钨合金的扩张位移,两环面之间的过盈量缩小为δ’.

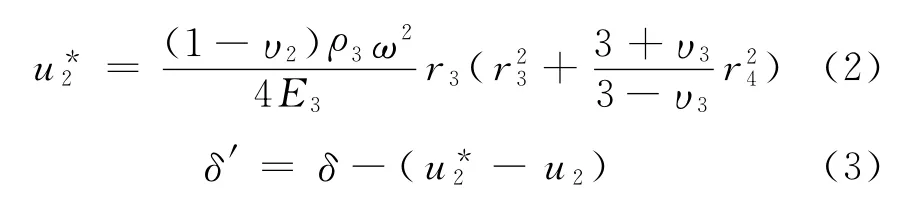

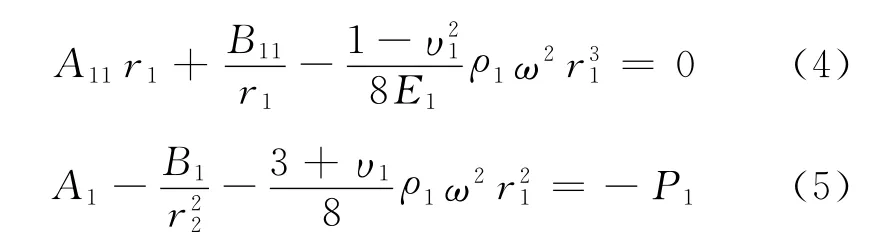

飞轮在额定转速下,先计算出残余过盈量δ’.在离心力的作用下,钨合金外表面径向位移[2]为

式中,ω为角速度.

外轮毂的内表面径向位移为

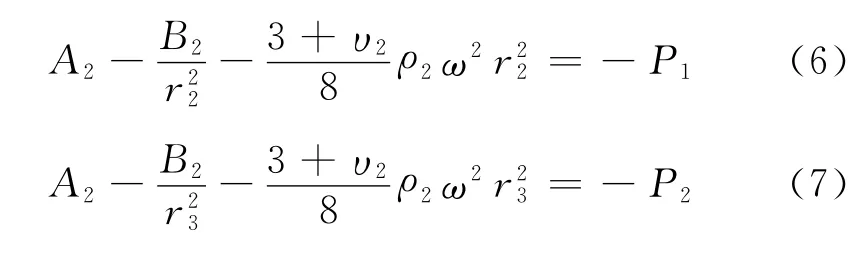

根据内轮毂的位移和应力关系[3]建立方程

根据钨合金的应力关系建立方程

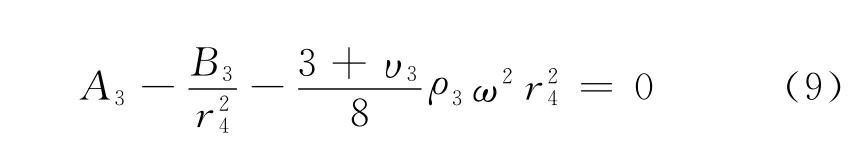

根据外轮毂的应力关系建立方程

根据内轮毂与钨合金及钨合金与外轮毂接触面位移关系建立方程

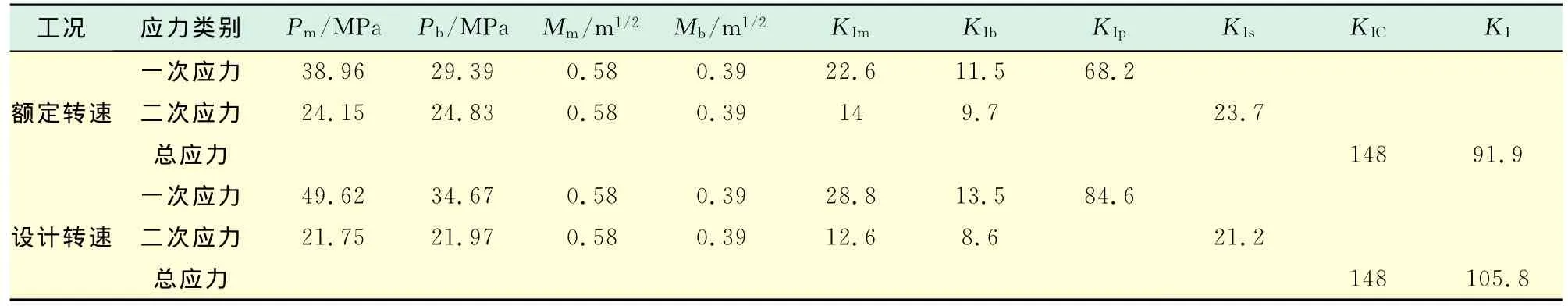

式(4)~式(11)中,Ai,Bi,Aii,Bii为计算系数,i=1,2,3.将上文中相关参数带入式(1)~式(11),得出额定转速以及设计转速下A,B位置应力以及位移如表1所示.

表1 额定转速及设计转速下A和B位置应力及位移结果Tab.1 Stress and displacement results in position A and Bunder rated and design speed

3 有限元分析

3.1 分析模型

采用ANSYS软件进行分析.采用八节点六面体单元,共34 386个节点,38 336个单元.有限元模型示如图3所示.为了准确分析飞轮在旋转和过盈条件下的应力状态,外轮毂与钨合金之间按非线性接触处理.在飞轮的轴向中间平面做对称约束,实心内轮毂的内表面做径向位移约束.这是考虑了飞轮轴向中间平面不发生轴向位移,因此在飞轮的轴向中间平面做对称约束.

3.2 结果分析

3.2.1 强度分析

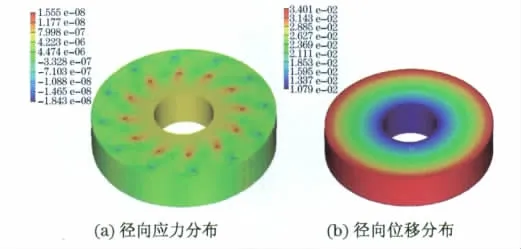

飞轮在额定转速和设计转速下的径向应力和位移分布如图4和图5所示.

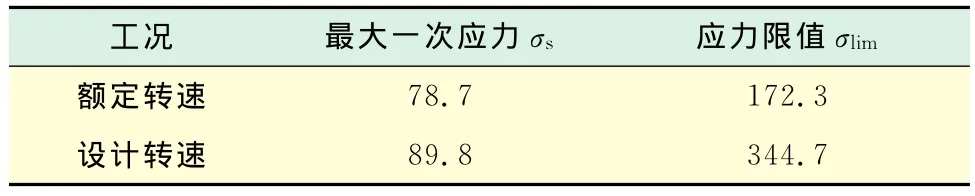

由图4和图5得出,在额定转速下,A位置径向应力约为43.57MPa,径向位移约0.021mm,B位置径向应力约为65.1MPa,钨合金外表面径向位移约0.03mm,飞轮的最大一次应力为78.7MPa;在设计转速下,A位置径向应力约为22.7MPa,径向位移约0.039mm,B位置径向应力约为52.45MPa,钨合金外表面径向位移约0.057mm,飞轮的最大一次应力为89.8MPa.将上述结果与应力限值进行比较,不考虑峰值应力,具体结果见表2.

图3 飞轮有限元模型Fig.3 Finite element model of flywheel

图4 额定转速下飞轮径向应力分布与位移分布Fig.4 Radial stress and displacement distribution of flywheel in rated speed

图5 设计转速下飞轮径向应力分布与位移分布Fig.5 Radial stress and displacement distribution of flywheel in design speed

表2 飞轮应力计算值Tab.2 Calculated stresses of the flywheel MPa

从表2可知,飞轮在额定转速和设计转速下的应力强度满足应力限值.

3.2.2 断裂力学分析

按照断裂力学原理,首先假定在飞轮最危险部位存在一最大裂纹,并计算该部位I型应力强度因子KI,然后将KI值与临界应力强度因子KIC相比较,判断是否能防止延性断裂.

根据ASME附录G-2120,最大假想裂纹方向垂直于最大应力方向.设初始裂纹尺寸如下:裂纹深度Wd为飞轮截面宽度的1/4,即Wd=(D-a)/4=(950-307)/8=80.375mm;裂纹长度应为飞轮厚度的1.5倍,即482.25mm,而飞轮厚度只有408mm,则裂纹长度取408mm(贯穿飞轮厚度).

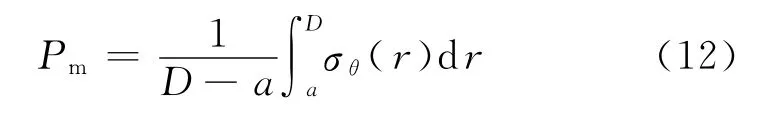

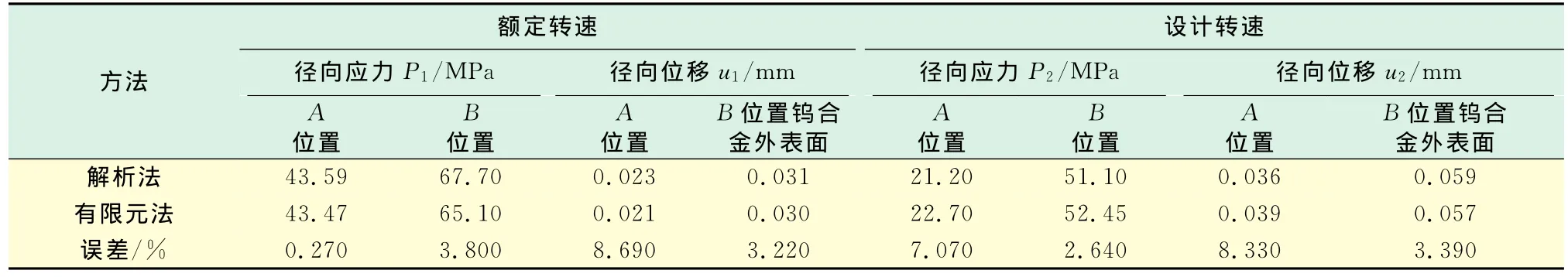

进行断裂力学评价时,将一次应力和二次应力分为薄膜应力和弯曲应力.薄膜应力和弯曲应力的计算公式[7-8]为

式中,a,D为飞轮内外半径;r为半径;平均半径rm=(a+D)/2;σθ(r)为环向应力.

按照ASME附录图G-2241-1来选取额定转速及设计转速下的弯曲应力系数Mb和薄膜应力系数Mm.额定转速与设计转速下的分析结果列于表3.其中临界应力强度因子KIC=148MPa·m1/2;Mb=2/3Mm,KIp=2KIm+2KIb,KI=KIp+KIs;KIm为薄膜拉伸应力强度因子,KIb为弯曲应力强度因子,KIp为一次应力引起的应力强度因子,KIs为二次应力引起的应力强度因子.

从表3可知,额定转速与设计转速下的总应力强度因子KI<KIC,因此飞轮应力强度因子满足要求,即在额定转速和设计转速下不会出现延性断裂,能够满足结构的完整性要求.

表3 应力强度因子计算Tab.3 Calculated values of stress intensity factor

4 解析解与有限元结果对比

解析法计算出的A位置和B位置径向应力和位移结果以及有限元分析得出的A位置和B位置应力和位移结果见表4,由表4可见,解析法与有限元方法的结果相近,解析分析所进行的假设合理,分析结果可信.

表4 解析解与有限元结果对比Tsb.4 Conparison between analytical solution and finite element results

5 结 论

a.飞轮在额定转速以及设计转速下最大一次应力分别为78.7MPa和89.8MPa,均小于应力限值,满足强度要求.

b.额定转速应力强度因子为91.9MPa·m1/2,设计转速下应力强度因子为105.8MPa·m1/2,均小于临界应力强度因子148MPa·m1/2,飞轮不会出现延性断裂.

c.从解析解与有限元结果的对比可以看出,在两个接触A,B位置的径向应力和位移值结果相近,可以证明解析分析所进行的简化和假设合理,并且证明有限元分析的结果可信.

[1]李梦启.三代核电反应堆冷却剂泵屏蔽电机的技术特点[J].大电机技术,2009,8(10):1-4.

[2]杨鼎宁,邹经湘.储能飞轮过盈/脱落过程研究[J].机械工程学报,2003,39(4):1-7.

[3]黄载生,周士森弹性力学与应用[M].杭州:浙江大学出版社,1995.

[4]Park J S,Song H C,Yoon K S,et al.A structural integrity evaluation for the interference-fit flywheel of reactor coolant pump[C]∥ ASME/JSME 2004 Pressure Vessels and Piping Conference,San Diego,2004.

[5]付月,张建宇.基于ANSYS的复合材料飞轮三维有限元分析[J].高性能复合材料结构制造技术,2007,33(1):63-69.

[6]张贵滨.冷却剂泵电机飞轮完整性分析[J].民营科技,2010(6):16.

[7]张强,李昊.柴油机飞轮的应力分析[J].农业机械学报,2002,33(4):1-5.

[8]李笑天,鞠红惠.主循环泵惯性飞轮完整性分析[J].原子能科学技术,2007,41(4):1-6.