TGA测试含硼富燃料推进剂发火温度实验研究①

刘林林,何国强,王英红

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

发火温度一般是指材料在空气中加热时,无外来的点火而能自行发火并开始燃烧的温度。发火温度作为评价含能材料安定性的一个重要参数,通常采用国军标GJB 770B—2005方法605.1《发火点等升温速率法》(下简称等升温速率法)来进行测试。该方法将定量试样置于专用试管内,在规定的升温速度下加热,测定试样发生燃烧或爆炸时加热介质的温度,以其表示试样的发火点。此方法虽然是国军标规定的测试方法,但在使用过程中暴露出很多缺点,主要有:(1)实验过程中加热介质的温度仍依赖于人工读取,不仅加重了实验人员的工作量,也导致不同实验人员得出的实验结果具有一定差异,实验结果的可靠程度较低;(2)以耐热硬质玻璃试管作为容器来盛放具有易燃易爆性的含能材料,实验具有一定危险性;(3)由于在当前对含能材料安定性评价体系中,发火温度并非核心参数,设备的需求量相当少,因此各单位均根据等升温速率法的原理自建实验设备,不同单位实验结果的可比性较差。

近年来,针对国军标中实验设备存在的相关问题,对实验设备进行了一定改进,主要引入了更加先进的测试系统及更加安全的试样盛放容器,使实验过程的准确度及安全性均大大提高[1-2],但同样改变不了实验结果通用性较差的问题。TGA实验可实时监测加热过程中试样的质量变化及吸放热情况,并在对推进剂试样进行TGA实验时,随着环境温度的升高,推进剂会出现由缓慢热分解到自燃的化学变化过程,这个过程与等升温速率法对含能材料发火温度进行测试的方法具有相似性。由于含硼富燃料推进剂属于非均质推进剂的范畴,本研究先验证了通过TGA实验来测试其发火温度的可靠性,并以此为基础,探讨了各实验参数对这种方法下的发火温度的影响。

1 测试方法可行性分析

1.1 TGA用于推进剂发火点测试的优势分析

目前,对推进剂发火温度测试主要是测试基于推进剂燃烧后产生大量气相产物,导致容器中压力的突然升高。因此,将压力突然升高对应的加热介质温度定为推进剂的发火温度。在TGA实验虽不存在压力的突然升高,但由于推进剂快速燃烧且产生大量气相产物,这些气相产物连同部分固相产物从坩埚中逸出,会使样品的质量突然下降,表现为TGA曲线明显出现由热分解失重向燃烧失重转变过程的质量突降点。

在设定一定初始温度及加热速率的情况下,推进剂试样的TGA实验与国军标中发火温度的测试过程具有相似性,且TGA实验具有自己独特的优势[3]:

(1)技术成熟,仪器精度高。经过几十年的应用与发展,现在市场应用的热分析仪无论是进口的还是国产的,都在质量及热流量监测方面表现出较高的精确度和灵敏度,远胜于各单位按国军标要求自研装置。

(2)加热过程的可控制性强。在TGA实验中,可通过在软件中设置相应的参数来精确地控制初始温度及加热速率,在这点上现有发火温度测试装置也是无法达到的。

(3)通用性强。随着科研条件的不断改善,热分析仪在含能材料领域已基本得到普及,无论是高校、科研院所还是工厂基本都购置了较为先进的热分析仪,这样不同单位在同等实验条件下做出的实验数据应基本一致。因此,实验结果的通用性也应较强。

(4)气氛可选。由于一般热分析用的坩埚是非密封的,在吹扫气体的作用下,坩埚内的气氛可认为吹扫气体的气氛,而等升温速率法由于在密闭容器中进行,样品基本是在空气气氛中被加热至点火。由于点火温度的研究对推进剂燃烧机理的研究具有一定意义,而推进剂实际点火环境应是基本与空气隔绝的,若在TGA实验中使用惰性气体,可更好地与实际情况相符合,而若要与国军标的方法相对比,也可使用空气作为吹扫气体。

(5)操作简单。TGA实验自动化程度高,在很大程度上降低了实验人员的劳动强度。

1.2 TGA对含硼富燃料推进剂发火温度测试的可靠性实验探索

虽然TGA实验具有等升温速率法测试推进剂发火温度的基本特征,但也存在较致命的缺点,即样品使用量较少。由于含能材料具有较高的热值,并在试样加热至点火后,反应速度较快、成气量较大,若试样量较多,不但会对仪器造成损坏,在使用陶瓷坩埚的情况下,也会将坩埚盖顶起,导致实验失败。因此,一般情况下TGA实验中所用推进剂样品量不会超过2 mg。含硼富燃料推进剂属于复合推进剂的范畴,为非均质推进剂。从微观角度来讲,各组分在推进剂中的分布并不均匀,尤其当推进剂试样较小时,这种不均匀性表现得更为明显,可能给实验结果带来较大误差。

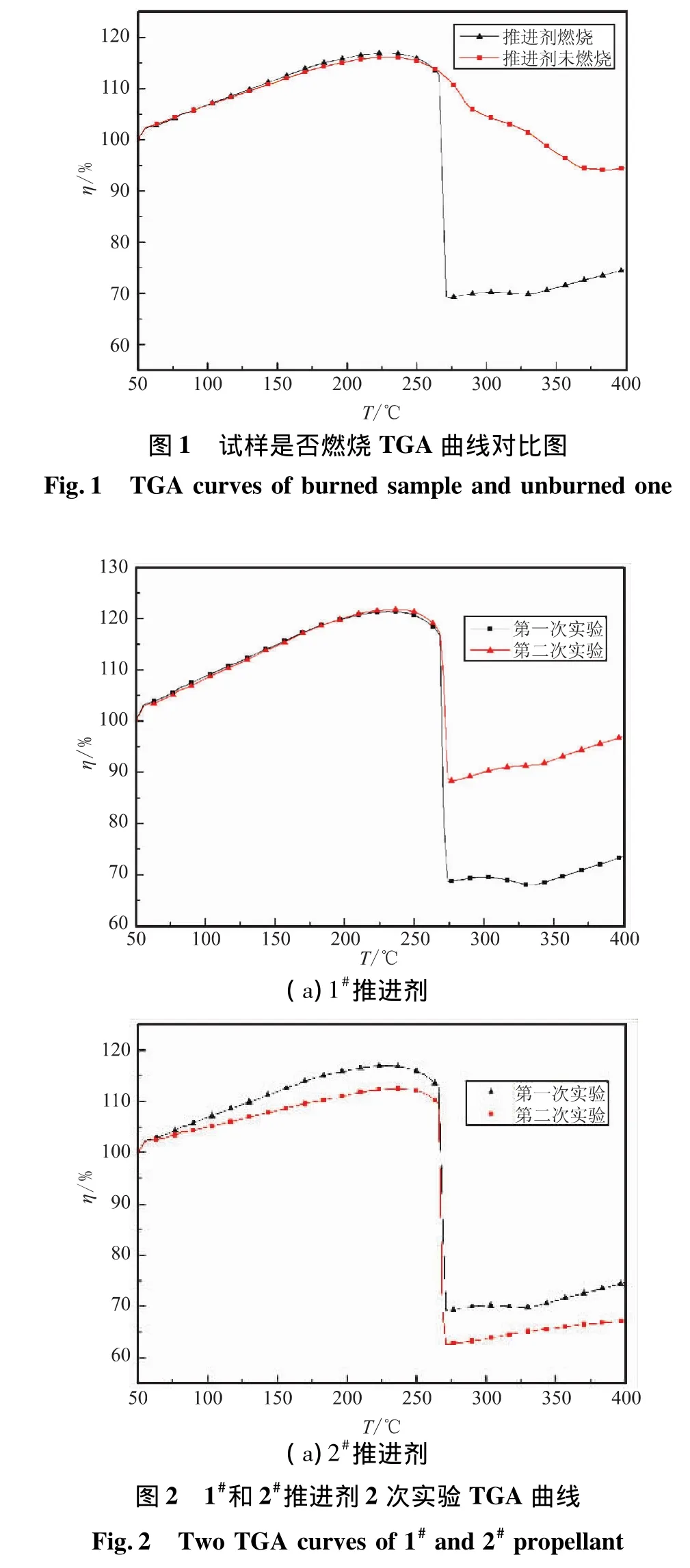

另外,由对含硼富燃料推进剂的TGA实验经验来看,实验过程中会出现推进剂仅进行热分解,而并不进行燃烧的情况,这在国军标实验中基本没有出现。这种情况主要发生于推进剂试样的用量小和推进剂试样的比表面积过大时,推进剂热分解过程中的热散失比较严重,并在吹扫气体的作用下,推进剂热分解产生的氧化性气体逸出百分加大,使推进剂无法形成局部的“热点”[4]。当AP分解完全后,样品的热分解放热量就降低很多,加上可用氧量的减少,即使加热到很高的温度,剩余的试样也不会再燃烧。图1为燃烧和未燃烧含硼富燃料推进剂TGA曲线对比。由图1可知,由于推进剂的燃烧较剧烈,当推进剂点火后质量迅速下降,明显出现由热分解向燃烧转变的质量突降点,而未燃烧的推进剂试样的TGA曲线并未出现这个点。

针对推进剂可能不燃烧的情况,只取1粒近圆球状的推进剂试样颗粒进行实验,以尽量降低试样比表面积。具体方法为:在称取推进剂试样之前,先从大块推进剂上切取比实验预计质量大一些的推进剂药粒,并对药粒的棱角进行修剪,使其尽量趋近于圆球状,以降低其比表面积,当质量修剪至预定质量后,放入坩埚中准备实验。

为了验证方法的重现性,对1#和2#含硼富燃料推进剂分别进行2次TGA实验,实验设备为METTLER TOLEDO TGA/DSC 1热分析仪,用40 μL陶瓷坩埚盛放样品,1#试样用量为 1.25 mg,2#试样用量为1.50 mg。温度范围设为50~400℃,升温速率设为20℃/min,氩气气氛。实验结果见图2。

由图2可知,1#推进剂2次平行性实验的发火温度分别为268.23℃和268.96℃,2#推进剂2次平行性实验的发火温度分别为265.80℃和266.79℃。4次实验推进剂试样均点火燃烧,且发火温度重现性均较好,初步证明此方法的重现性较好。对1#和2#推进剂分别进行了6次和7次平行性实验,分别仅有1次和2次实验的平均相对误差大于1%,证明此方法可靠性较高。取剩余5次平均相对误差均小于1%的实验结果的平均值作为推进剂的发火温度,具体实验结果参见第3章内容。

2 实验条件对含硼富燃料推进剂发火温度的影响

虽然从严格意义来说,发火温度是材料自身的一种性质,其数据仅取决于物质本身,但从对含能材料发火点的测试结果来看,不同实验条件下实测发火温度往往不同。一般来说,初始温度、升温速率、试样的装药量、试样粒度及试样与容器壁的接触面积都是要考虑的因素。由于TGA实验中使用的试样量较少,并仅取一粒预定质量的推进剂试样进行实验,因此粒度及接触面积应基本保持一致。因此,本文重点探索初始温度、升温速率及试样质量对实测发火温度的影响,鉴于TGA/DSC实验有高压坩埚可选择,使用高压坩埚DSC实验来研究坩埚对推进剂发火温度的影响。

2.1 初始温度及升温速率

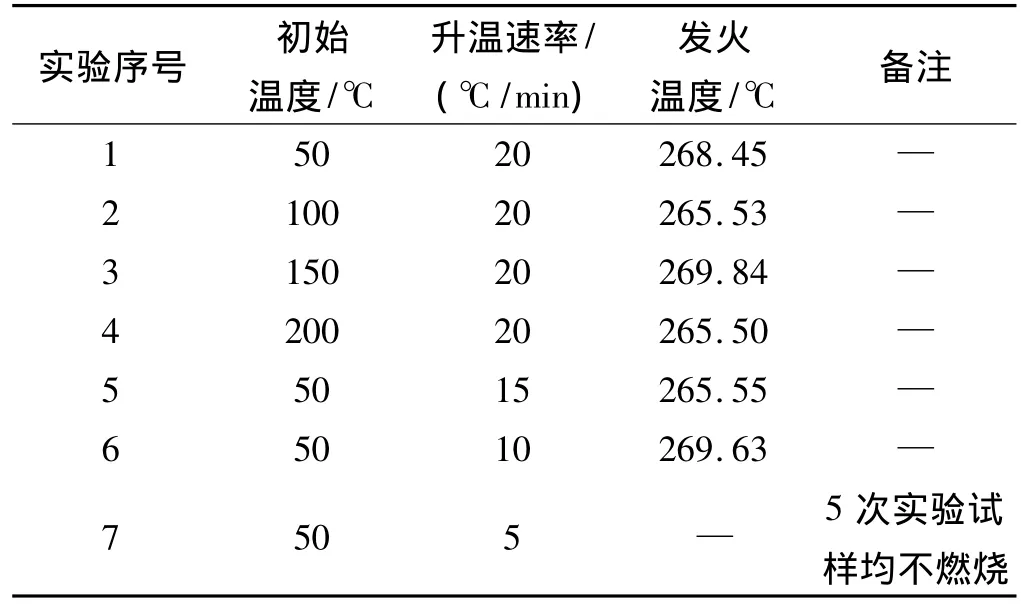

对质量为1.25 mg的1#含硼富燃料推进剂分别在不同的初始温度、升温速度下进行TGA实验,用40 μL陶瓷坩埚盛放样品,氩气气氛。对于每种实验方案,平行性实验的最大误差不大于1%,认为各平行性实验的结果均有效,如果误差大于1%,则补加实验,直至满足每种实验方案至少具有3次有效平行性实验数据,取其平均值作为最终的实验结果,如表1所示。

表1 初始温度及升温速率对发火温度的影响Table 1 Effect of initial temperature and heating rate on the ignition temperature

由表1可见,当推进剂能够燃烧时,初始温度及升温速率对实测的发火温度的影响均不明显。这主要是因为在实验中,试样用量较少,因此在热传导性能相同的情况下,小的试样量及颗粒能在升温过程中,使试样内部与外部的温度保持基本相同,接近于炉体温度,在实验所采用的加热速率及初始温度的条件下,试样内的温度能随着外界的温度变化而迅速发生变化,以致各实验所测结果基本相同。这也说明这种方法与等升温速率法相比,其对实验条件的依赖度降低,在一定程度上显示了发火温度为材料自身属性的特点。

当升温速率为5℃/min时,5次平行性实验中试样均未燃烧,这主要是因为实验所用试样量太少,在较小的升温速率下接近于试样的发火温度时,试样分解产生的氧化性气体被吹扫气体的稀释作用加大,导致在试样中很难形成燃烧所需的“热点”。当炉体温度高于试样的发火温度时,由于推进剂中的氧化剂反应已基本结束,生成的氧化性气体也在吹扫气体的作用下浓度进一步降低,在本实验条件下,试样不再具备发火的能力。

2.2 试样质量

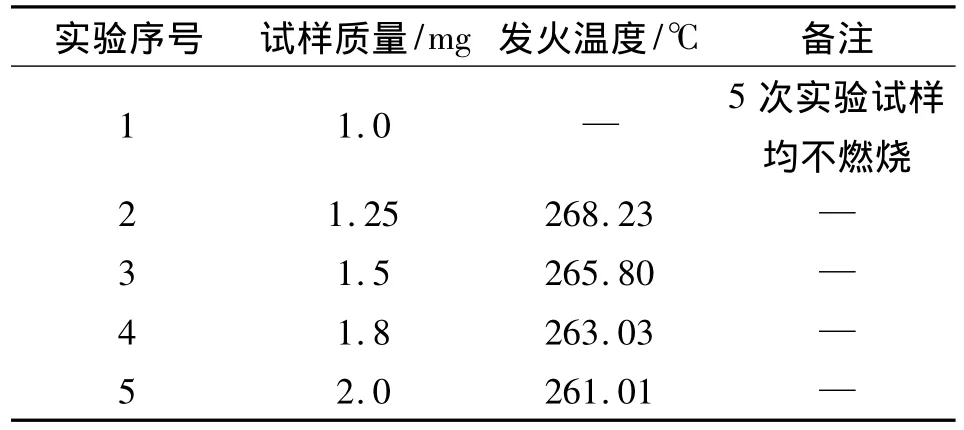

采用初温50℃、升温速率为20℃/min,对不同质量的1#推进剂试样的发火温度进行测试,实验其他条件及数据处理方法同2.1节,实验结果如表2所示。

表2 试样质量对发火温度的影响Table 2 Effect of quality on the ignition temperature

由表2可知,试样质量对含硼富燃料推进剂的发火温度具有较大的影响,具体就是推进剂发火温度随推进剂质量的增大而减小。这主要是因为推进剂质量增大时,其本身所含氧化剂的质量也就增大,在推进剂温度升高时,氧化剂不断分解形成的氧化性组分的浓度也就相应增加,这些氧化性组分与推进剂中的较易燃烧的燃料组分发生较强烈的氧化还原反应,使试样更容易燃烧。反之,则推进剂燃烧较困难,表现为发火温度的升高,当推进剂试样的质量降低至1.0 mg时,推进剂甚至无法燃烧,说明在TGA实验中推进剂的燃烧可能存在一个质量极限。

2.3 坩埚

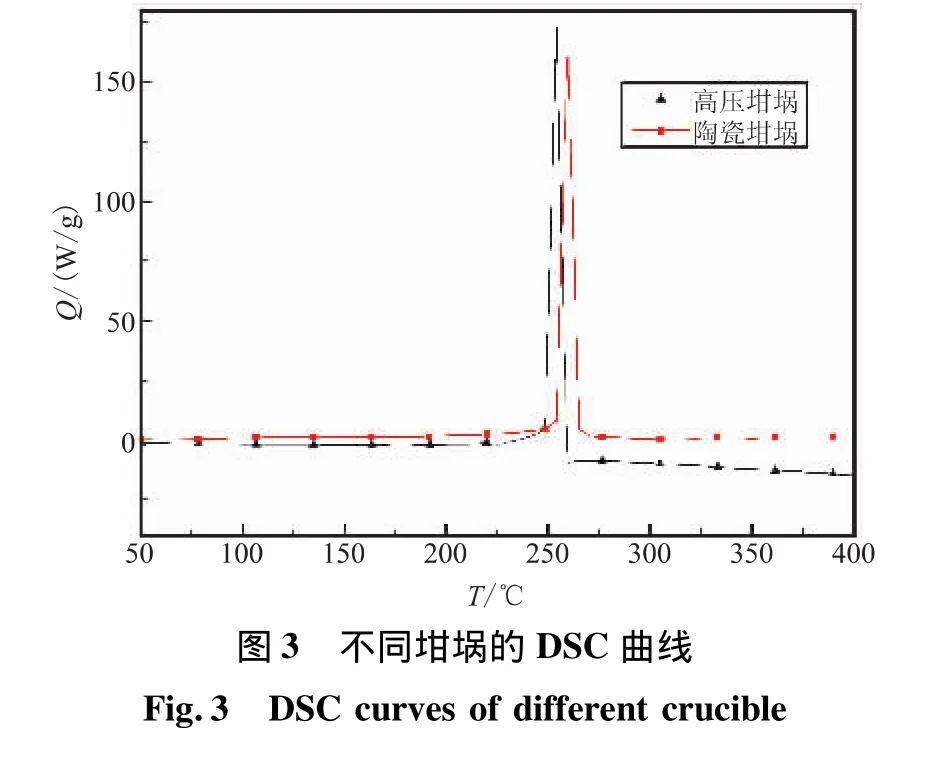

由于陶瓷坩埚具有开孔的顶盖,推进剂热分解产生的气相产物很容易从坩埚中扩散出去,这可能对发火温度的测试结果产生一定的影响。高压坩埚是一类封闭性能较好且能承受一定压强的特殊坩埚,高压坩埚的出现扩展了热分析实验的应用范围。如果采用高压坩埚来测试推进剂的发火温度,则在实验的构件上与等升温速率法几乎相同,但由于坩埚本身密闭则无法得到有效的TGA实验数据。鉴于推进剂试样的热分解向燃烧过程转变时,热效应变化较明显,主要表现在放热量急剧增加上,其突增点与TGA实验的质量突降点相同。因此,可考虑使用DSC实验来测试推进剂的发火温度。实验所用的高压坩埚为METTLER TOLEDO公司的ME-00026731型高压镀金钢坩锅,坩埚容积为40 μL,采用专门的压片机对坩埚进行密封,最高能够承受15 MPa的高压。采用METTLER TOLEDO HP 827型热分析仪进行DSC实验。考虑到高压坩埚内的气氛为空气,因此采用空气为吹扫气体,对1#含硼富燃料推进剂(质量为1.25 mg)分别用高压坩埚和陶瓷坩埚(作为对比)进行DSC实验,实验条件同2.1节,实验结果如图3所示。

由图3可知,采用陶瓷坩埚时(气氛为空气)发火温度为 256.79℃,比氩气气氛下的发火温度(268.23℃)明显降低,这说明空气中的氧对含硼富燃料推进剂的发火过程起促进作用。当采用高压坩埚时,推进剂试样的发火温度为248.33℃,比相同条件下采用陶瓷坩埚的发火温度低。这主要是因为高压坩埚气密性较好,在推进剂加热过程中,随温度升高,坩埚内的压强也在不断升高,由化学反应动力学知识可知,一般情况下,化学反应速率随压强的升高而增大;另外,高压坩埚中推进剂分解产生的氧化性气体不受吹扫气体的稀释作用,氧化性气体浓度的增加及压强的升高都在一定程度上促进了推进剂热分解过程,最终降低了推进剂的发火温度。

由于高压坩埚的需求量较少、原材料价格高,坩埚的价格昂贵。另外,每个高压坩埚只能使用一次,实验费用比陶瓷坩埚高几十倍。由1.2节可知,使用陶瓷坩埚就能较精确地测定推进剂的发火温度,并能研究各因素对发火温度的影响。所以,若无特殊要求,不必使用高压坩埚。

另外,需要说明的是在TG/DSC同步实验中,质量突降点与放热突增点是相对应的,使用TG与DSC曲线分析发火温度所得到的结果也是相同的,根据实验仪器的功能及习惯选择一种曲线进行分析即可。

3 配方对含硼富燃料推进剂发火温度的影响

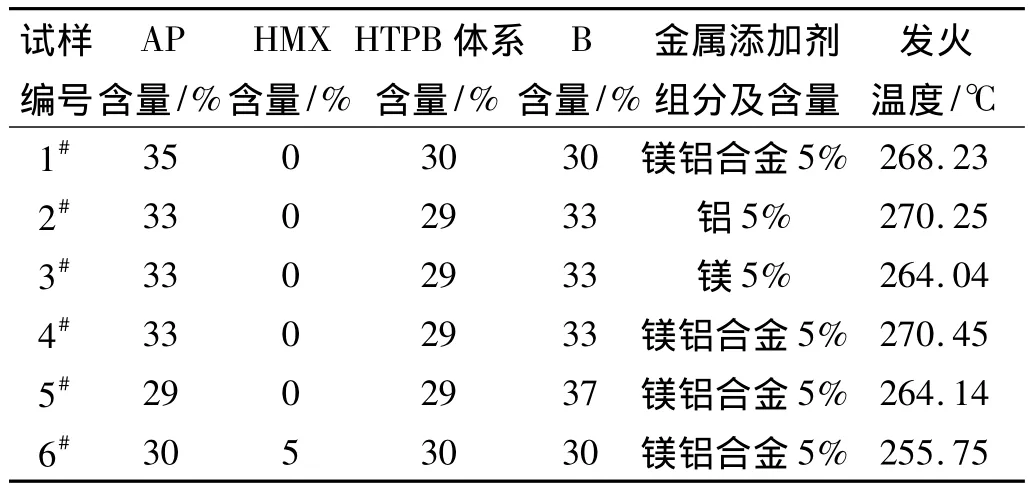

配方从本质上决定了推进剂的各种理化性能,本研究选用6种配方的含硼富燃料推进剂,以研究配方对发火温度的影响。实验条件及数据处理方法同2.1节,各配方的具体组成及实验结果见表3。

表3 各配方组分Table 3 Components of the propellant

由表3可知,1#和7#含硼富燃料推进剂相比,1#试样的发火温度明显高于7#,这主要是由于7#推进剂中含有5%的HMX。HMX是一种性能优异炸药,其标准生成焓为正,与AP相比,燃烧时放出能量较高。因此,常被添加到推进剂中,以增加推进剂的能量。由HMX的DSC实验可知,HMX的分解速率很快,分解反应一旦开始,存在强烈的自加热和自催化反应使试样温度急剧升高[5-6]。因此,含HMX的推进剂热分解过程的热效应也会更加显著,能在一定程度上促进推进剂的整体的热分解速率,从而最终导致含HMX的推进剂发火温度降低。

由表1可知,2#和4#推进剂的发火温度基本相同且大于3#推进剂的发火温度。这主要是由于3#推进剂的金属添加剂为镁粉,而镁粉的燃点比铝粉低,且在相同的温度下镁粉反应比铝粉更活泼,当金属添加剂与推进剂中氧化剂分解出的氧化性气体接触时,镁粉会在较低的温度下发生较剧烈的化学反应,放出热量,从而加速分解反应的进行,最终导致发火温度降低。而表3中的结果可说明,在推进剂的点火过程中,镁铝合金的性质接近于只使用铝粉。

另外,由4#和5#推进剂的实验结果可知,当推进剂中硼含量增加(氧化剂含量减少)时,含硼富燃料推进剂的发火温度下降。从含硼富燃料推进剂的组分来看,基本上只有氧化剂、卡托辛(燃速催化剂)和增塑剂在200~300℃发生分解反应。其中,卡托辛作用下的氧化剂的热分解应是导致推进剂点火的最主要原因。这是因为氧化剂在热分解过程中不但放出热量,还会生成化学性质活泼的气相分解产物,这些分解产物与其他组分进行反应放出更多的热,而最终导致推进剂点火。当硼含量增加(氧化剂含量降低)时,虽然从总体上来说氧化剂分解放热量减少,但由于配方中使用的硼粉都是经氧化剂和其他原料处理过的包覆硼和团聚硼,直接与硼粒子接触的氧化剂的量增加,当氧化剂分解时,可能有少量的硼参与到推进剂的热分解过程中,由于硼的氧化放热量较大,更容易在推进剂的局部形成“热点”,最终使含硼富燃料推进剂的发火温度降低。

4 结论

(1)如果对实验过程及参数进行有效控制,采用TGA对含硼富燃料推进剂的发火温度进行测试具有较高的精确度。由于热分析仪器的各种优点及其在科研单位的逐渐普及,这种方法得到的发火温度结果在不同单位间能具有更高的可参考性。

(2)当采用TGA对含硼富燃料推进剂的发火温度进行测试时,初始温度及升温速率基本不影响推进剂的发火温度;与氩气气氛相比,空气气氛下的含硼富燃料推进剂发火温度降低;在使用高压坩埚的情况下,推进剂的实测发火温度降低。

(3)采用HMX代替含硼富燃料推进剂中的AP、用镁作为金属添加剂以及增加推进剂中硼粉的含量,都能降低含硼富燃料推进剂的发火温度。

[1]王英红,张放利,闫松,等.推进剂发火温度测定方法的改进[J].固体火箭技术,2011,34(5):663-665.

[2]张林军,韩芳,衡淑云,等.火炸药发火点温度测试装置[P].中国,201010527537.5.2011-05-04.

[3]Matthias Wagner.Thermal analysis in practice[M].Shanghai:Donghua University Press.

[4]王伯羲,冯增国,杨荣杰.火药燃烧理论[M].北京:北京理工大学出版社,1997.

[5]刘子如.含能材料热分析[M].北京:国防工业出版社,2008.

[6]汤崭,杨利,乔小晶,等.HMX热分解动力学与热安全性研究[J].含能材料,2011,19(4):396-400.