天然气加热方式的综合改进与工艺优化措施

上海锅炉厂有限公司 辛 炜

上海锅炉厂有限公司(以下简称上锅公司)隶属于上海电气集团,是国内外知名的大型电站锅炉设备设计制造企业,设计制造的各类产品遍及国内28个省、市、自治区,行销世界30多个国家。

作为国内最重要的能源装备制造商的上锅公司,始终将为人类社会提供优质、高效、清洁的能源解决方案作为自己的使命。不仅着力于开发以大容量、高参数、低排放的超临界电站锅炉,在产品的制造过程中更是积极引入先进的节能管理方式、节能技术、节能设施设备,在产值、利润连年增长的同时实现了单位产值能耗的持续下降。

上锅公司自2005年起开始使用天然气代替煤气作为车间生产加热用能源。天然气是较为安全的能源之一,它不含一氧化碳,比空气轻,一旦泄漏,立即会向上扩散,不易积聚形成爆炸性气体,具有较高的安全性。采用天然气作为能源,可以有效减少煤和石油的用量,大大改善环境污染问题;天然气作为一种清洁能源,能减少二氧化硫和粉尘排放量近100%,减少二氧化碳排放量60%和氮氧化合物排放量50%,并有助于减少酸雨形成,舒缓地球温室效应,从根本上改善环境质量。

1 采用天然气加热的优势

1)绿色环保:天然气是一种洁净环保的优质能源,几乎不含硫、粉尘和其他有害物质,燃烧时产生二氧化碳少于其他化石燃料,因而能从根本上改善环境质量。

2)安全可靠:天然气无毒、易散发,比重轻于空气,不宜积聚成爆炸性气体,是较为安全的燃气。

3)经济实惠:综合考虑燃料的热值及燃烧效率,按照2011年9月上海牌价为准,使用天然气作为燃料的花费为煤气的40%,电费的56%,柴油的18%,煤炭的118%。虽然看起来天然气花费比煤炭贵,但采用煤炭作为燃料需要考虑其运输成本和庞大的仓储场地,煤炭的添加、炉渣的排放均需要繁重的劳动力,且对于车间日常生产来说,煤炭也并不适用。故综合比较起来,使用天然气的效益反而远高于燃煤。

天然气输送安全方便且成本低廉,通常管道天然气的稳定压力值在0.0025MPa,不受温度影响。并且天然气清洁干净,能延长燃烧器具的使用寿命,降低设备维护成本。综合以上各方面因素考虑,使用天然气加热的方式比较适合上海锅炉厂车间生产的需求。

2 集箱车间天然气加热现状

集箱是电站锅炉中各级管路系统蒸汽汇集的部件,其主要结构为直径Φ219~Φ826mm的大口径本体管上搭接数百甚至上千个小口径管接头。集箱的本体由几段大口径管通过埋弧自动焊拼接而成。在本体拼接过程中,需要对环缝进行准确均匀的预热。而针对某些高等级材料,如SA335-P91、P92材料,在环缝焊接完成后需要立即加热去氢处理,且去氢处理时的加热温度要求控制精确,加热均匀。

目前上锅公司集箱车间仍然通过使用煤气喷射(俗称“大炮筒”)的方式进行预热和消氢,这种加热方式无法准确控制加热温度和范围,加热不均匀,而且燃烧效率不高,污染环境,且对能源造成很大的浪费。同时采用大炮筒加热,加热温度和时间完全取决于操作工人的主观操作,加热质量受人为操作因素影响而变数大。

图1、图2显示出集箱管子表面结碳严重;图3、图4显示出集箱加热温度不均匀。

图1 、图2显示著成绩集箱管子表面结碳情况严重

图3 、图4显示集箱加热温度不均匀

3 集箱车间加热改进措施

在车间生产制造中,通过引入国际先进的燃烧理念和方法,对天然气燃烧器具的更新换代。采用先进的燃烧器具,能够极大地改进产品加热质量。在采用先进加热方法的同时引入自动点/关火,自动控温等加热参数自动控制功能,减少人为因素干扰,使产品加热均匀可控,从而改善产品质量。同时能够提高能源的利用效率,改善生产车间的操作环境。使上锅公司在天然气预热、消氢及热处理工艺上远远领先于同行业竞争对手。

3.1 集箱环缝预热/消氢装置概述

集箱环缝预热/消氢装置专用于对集箱本体环缝焊前预热,焊后消氢,能够对集箱环缝进行均匀加热,并能实现自动点火、测温和控温功能。

3.2 主要技术参数

1)工件参数

管子直径:219~914mm

管子厚度:20~90mm

加热宽度:≤200mm

材质:碳钢、合金钢

2)集箱环缝预热/消氢装置参数

适用气源:天然气

输入电压:36V

气压范围:0.8~1.2kPa

功率:0.5kW

排放标准:<800ppm

整机重量:200kg

流量:9m3/h

3.3 集箱环缝预热/消氢装置技术特点

1)该设备采用先进的金属纤维天然气燃烧技术,能够使天然气实现均匀完全燃烧,燃烧热效率高且无污染,被加热管件表面无结碳现象。

2)采用金属纤维板结构,辐射对流加热,不产生明火,安全环保。

3)加热装置结构设计合理,使用及调节方便,能够覆盖并满足绝大部分规格集箱本体的加热要求。

4)集集箱预热与消氢的功能于一体,升温迅速且能够在一定温度范围内进行保温,具备温度测量功能。

5)能够实现自动点火和自动关火,并能通过控制箱设定在工件达到一定温度并经过一定时间后实现自动关火。

6)使用细煤气管。结构轻便紧凑,便于车间操作。

3.4 来集箱环缝预热/消氢装置结构简介

集箱预热/消氢装置主要由小车、加热装置、鼓风机和控制箱组成。控制箱安装于小车把手上,并具有测温和温度显示功能。控制箱集成控制系统,能够根据工件温度实现关火和自动调节燃气流量控温的功能。

加热装置由加热板和支架构成,支架能够实现宽度可调、角度可调、高度可调,以适应不同尺寸的工件。加热板采用薄板金属丝网结构,加热板面积经过计算其热效率能够满足本技术协议中规定的工件加热要求。加热装置采用上下两瓣、底部一片的五式结构,上下部同时加热,以覆盖整圈集箱环缝,能够使集箱本体在不转动的情况下完成预热和消氢。

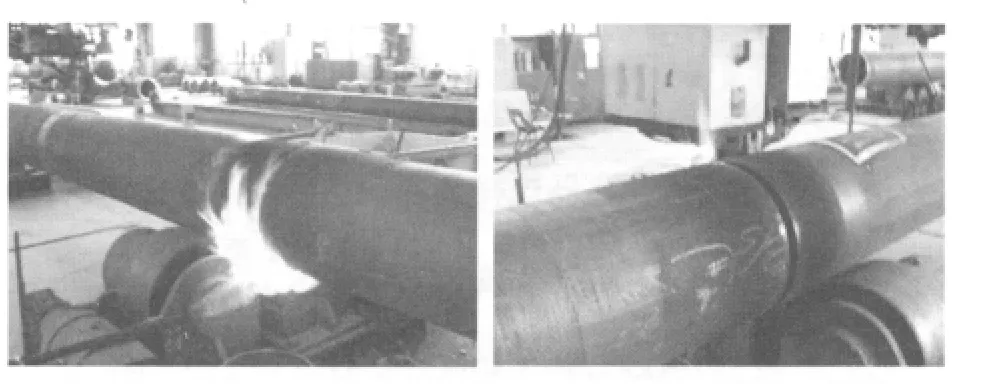

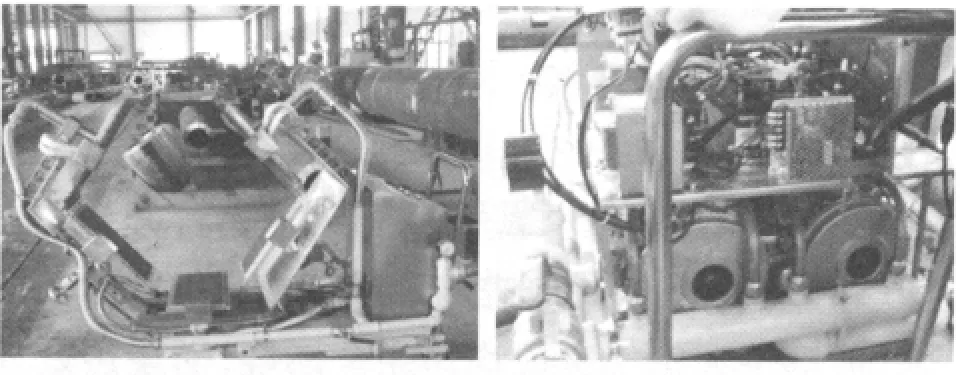

集箱预热/消氢装置结构及内部组件见图5、图6;集箱预热/消氢装置点火状态及操作面板见图7、图8。

图5 、图6集箱预热/消氢装置结构及内部组件

图7 、图8集箱预热/消氢装置点火状态及操作面板

3.5 集箱环缝预热/消氢装置使用情况

1)调试产品参数:3000-34/821548-D1-01(起动分离器异径管拼接环缝)。

规格:Ф610×80

材质:SA335-P91

2)设备使用情况( 见图9、图10)。

图9 、图10集箱预热/消氢装置工作状态及停机后温度数据

3)产品环缝预热/消氢前,初始温度140℃。设备设定温度350℃,在此温度下设定保温2h。

4)设备从开始加热至进入保温状态,所需时间为90min。

5)设备停止工作后,被加热管件表面各点实测温度为344℃~371℃。被加热管件拼接环缝加热区域偏移100mm位置(设备红外线检测点位置),使用手工测温器实测温度为310℃~330℃。

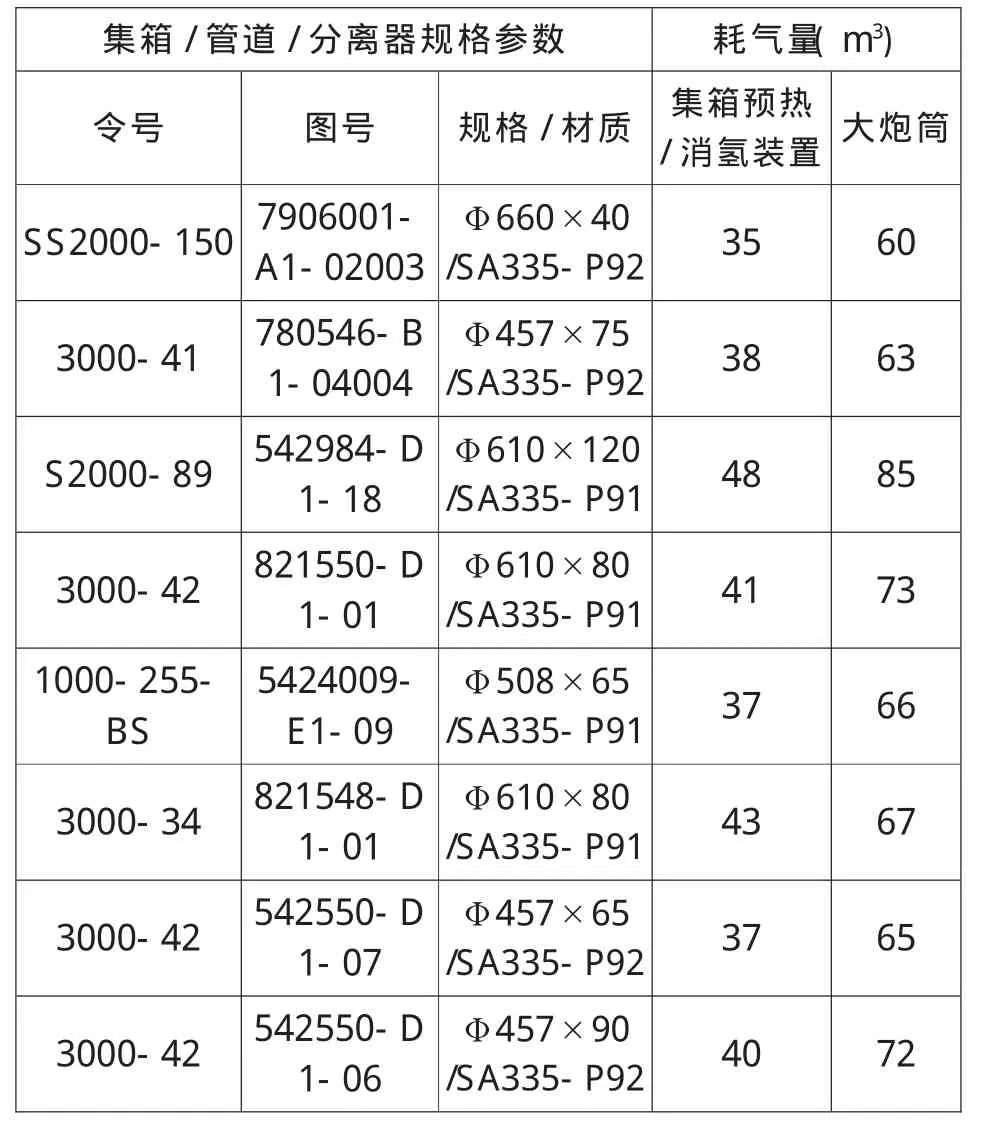

3.6 集箱环缝预热/消氢装置使用效果(见表1)

表1 集箱环缝预热/消氢装置试验数据

1)集箱/管道/分离器拼接环缝使用该装置进行预热/消氢操作之后,环缝加热温度、时间实现了精确可控。拼接环缝焊后/热处理后,经无损探伤检查环缝合格率均为100%。

2)表中数据显示,使用集箱环缝预热/消氢装置对管件环缝进行预热/消氢操作,所消耗的天然气(与大炮筒相比较),在相同的加热时间、相同的气压(天然气)情况下,该装置的燃气消耗量约为大炮筒的55%~60%,具有很好的经济效益。

3)集箱环缝预热/消氢装置具有很高的热效率,使用本装置之后,被加热管件表面均无结碳现象。

4 膜式车间管排预热的现状

拼排预热采用简易工装,直接点燃天然气进行预热,预热时可以通过阀门调节气体流量来调节火焰大小,从而来控制预热温度。目前的预热方式有如下缺点:

1)燃烧方式比较原始,燃烧效率不高;

2)燃烧不充分,导致管子表面经常结碳;

3)加热区域不可调节,导致经常工件宽度远小于加热区域,造成能源浪费;

4)没有温度显示和反馈信息;

5)工作环境比较恶劣。

图11为管排使用煤气炉加热情况,管子表面结碳现象严重,而且预热温度不能满足要求。

图11 管排使用煤气炉加热情况

5 膜式车间管排预热改进措施

通过开发一种新型的天然气加热装置,来提升膜式管排焊前预热质量,提高预热的自动控制程度,减少人为因素干扰,同时提高能源利用效率并改善操作环境。

5.1 管排预热装置概述

管排预热装置专用于膜式水冷壁拼排焊前预热,能够对集箱环缝进行均匀加热,并能实现自动点火、测温和控温功能。

5.2 主要技术参数

1)工件参数

使用设备:1.6m拼排焊机焊前预热(现在采用45092-1219的工装进行加热);

管子规格:Φ22mm~Φ89mm;壁厚:3.5mm~13mm;

管子材料:碳钢、合金钢;

管子行驶速度:0.9m/min~1.3m/min;

管排宽度:≤1600mm;

2)管排预热装置参数

预热温度:环境温度-8℃状况下管子上表面温度在预热结束1min后即行驶1.3m后不小于250℃;

预热装置采用下部加热,上部加保温装置,加热面需有保护装置;

预热装置加热面距管子底面约50mm、距地面约800mm。

5.3 管排预热装置技术特点

1)燃烧介质:管道天然气及煤气,压力为实测车间最小压力。

2)预热装置要求可以整体拆卸、组装、清理。3)燃烧时不允许管子表面结碳。

4)预热装置整体受热面宽度1600mm,长度(沿管子行进方向)约为1000mm,该装置设计有3个回路,各回路可以单独加热,也可以自由组合预热。

5)预热装置需包含上部保温装置,在持续燃烧下外表面温度不超过环境温度20℃;上盖做成对称打开装置,便于其它操作;前后方底部开口高度150mm,宽度可调;前方需设置隔热装置,最大限度保证热量不从前方辐射而出;保温装置内气氛温度不应超过790℃。

6)预热装置需2台一组进行集中控制和分别管理设置。

7)控制系统包括点火(采用电子点火)、熄火、温度测量(燃烧温度、保温罩气氛温度、焊前工件温度测量)、温度调整、温度超限报警。

8)预热装置需2台一组进行集中控制和分别管理设置。

9)预热装置控制系统需有简单的存储功能,可以存储历史数据从而可以调用历史数据。

10)控制系统需开放开发权限及输出权限,便于程序修正和数据导出。

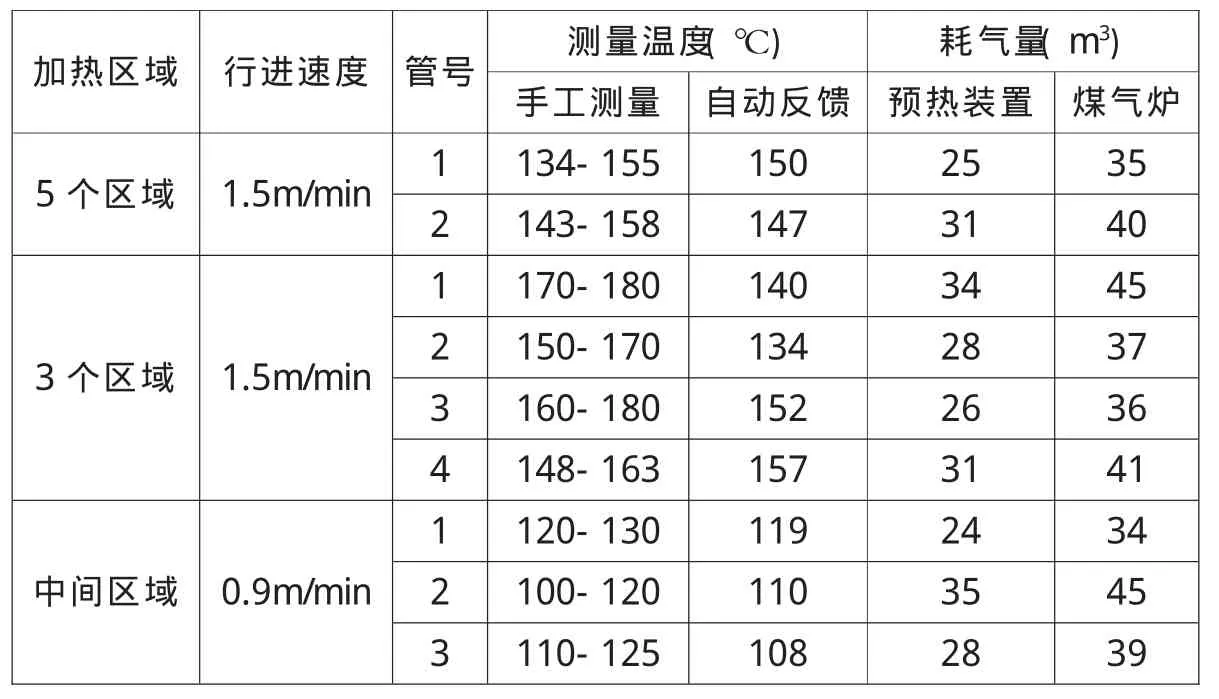

5.4 管排预热装置使用情况(见表2)

1)管子规格:Φ76*9,材料:T91;行进速度:0.9~1.3m/min;测量位置:结束预热后300mm左右管子上表面。

2) 管 子 规 格 :Φ38*6, 材 料 :12Cr1MoVG;行进速度:1.5/min;测量位置:结束预热后300mm左右管子上表面。

3)管排预热装置具有很高的热效率,使用本装置之后,被加热管件表面均无结碳现象。

4)表中数据显示,在相同的加热

时间、相同的气压(天然气)情况下,管排预热装置对燃气的消耗量约为煤气炉的三分之二,具有较高的经济效益。

6 总结

集箱环缝预热/消氢装置可以对集箱环缝进行全方位均匀加热,加之设备机架配有液压升降机构,适用于多种规格的产品,具有很高的通用性和实用性。与此同时,设备精密的温控装置,首次实现了对集箱管材表面定时加热、精确控温。多次试验数据显示,集箱环缝焊后/热处理后无损探伤检验合格率达到了100%,表明了新技术的应用切实有效地提升了环缝质量,并实现了集箱环缝预热、消氢高效、可控。

表2 管排预热装置试验数据

膜式车间管排预热装置的使用显著提高了天燃气燃烧效率,当前的水冷壁拼排没有了燃烧后的表面结碳,外形美观,温度控制自动化,再加上人性化的防护措施,即保证产品质量的同时,也让生产车间工作环境得到了很大改善。

上锅公司2011年实际用气量218万m3,按单价3.89元/m3计算,总费用848万元.按燃烧效率提高50%;燃气消耗量减少30%进行计算,每年节约天然气费用可达几百万元。上锅公司将先进的“金属纤维燃烧技术”带进了生产制造,标志着上锅公司在绿色生产、清洁生产上迈出了一大步,为提高产品质量提供了有力的保障。上锅公司也将更积极致力于将“自动化、智能化,高质量、高效率”的理念落实到实际技术开发工作中。