小型LNG船C型独立液舱结构设计与研究

裴轶群 陆 晟 刘文华

(上海船舶研究设计院,上海 201203)

1 C型独立液舱简介

1.1 液舱特点

根据IMO的《国际散装运输液化气体船舶和设备规则》(International Code for the Construction and Equipment of Ships Carrying Liquefied Gases in Bulk,以下简称“IGC规则”),液舱形式主要分为4大类:整体型液舱(Integral tanks)、薄膜型液舱(Membrane tanks)、半薄膜型液舱(Semi-membrane tanks)以及独立型液舱(Independent tanks)。

薄膜型液舱和Moss式球形独立液舱,已被广泛地应用于大型LNG船的建造。但是它们工艺复杂,造价昂贵。如果使用在小型LNG船上,会造成经济性降低,运营成本过高的问题。

小型LNG船货舱容积小,符合高设计压力对船体尺寸的要求,选择C型独立液舱是该船型的最佳方案。在设计过程中,针对船型以及货舱大小,选用单圆筒或双圆筒形式,并在液舱外部设置绝缘结构。这样既保证了液货容量达到要求值,又降低了液舱制造成本,从而使得其运输灵活方便,经济性能提高。

1.2 液舱材料

C型独立液舱要求能够满足温度极低的载运环境,故而液舱材料必须具有抗低温脆性破坏的能力。因此只能使用低温镇静钢作为液舱生产的材料。

另外,在载运过程中,随着液舱内部温度的升高,压力不断增加。如果压力增加范围在液舱允许的压力范围内,那么液舱整体是安全的。若配合使用再液化装置,则循环系统下的液舱更为安全可靠。德国某公司曾对一个30000 m3半冷半压式液舱的内部压力随时间的变化进行过预测[1]。结果如下:采用奥氏体钢304L材料,能够使得液舱内部压力在40天内才达到设计压力;而9%镍钢材料则可以延长至50天。

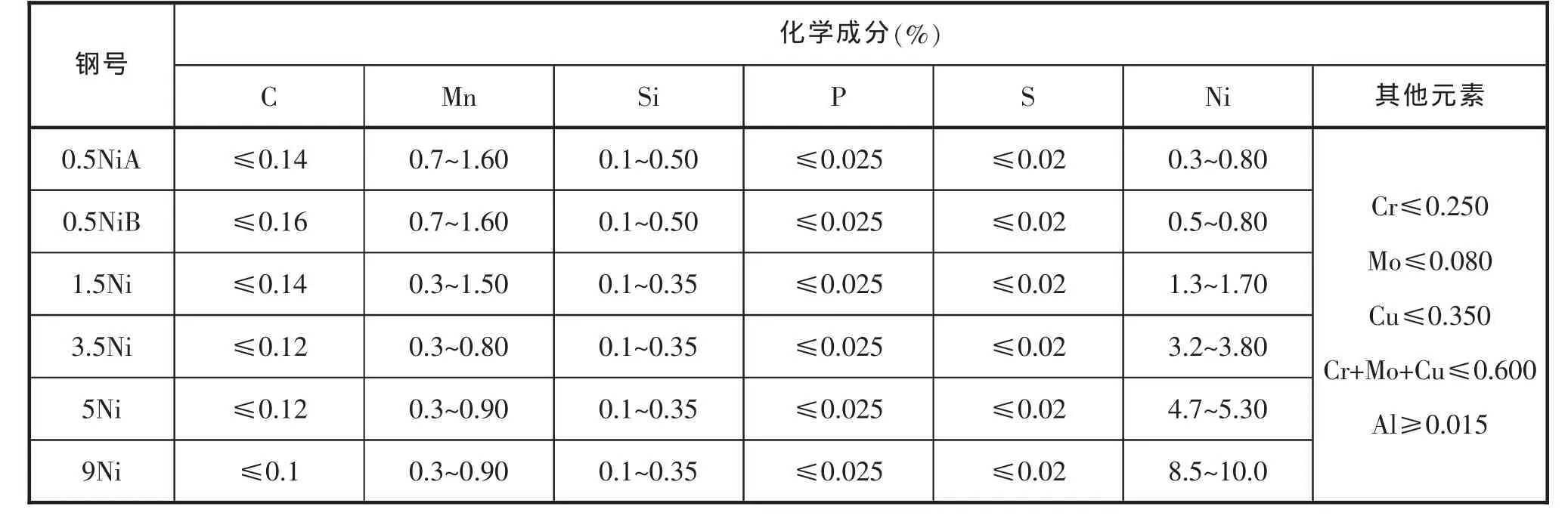

目前各国研制最多的是镍系低温钢,含镍量0.5%~9.0%。其化学成分及力学性能如表1和表2所示。镍在合金钢中的作用主要是强化铁素体基体,降低钢的临界点,抑制粗大的先析出相铁素体,降低脆性转变温度,改善钢的低温韧性和焊接性能。其中9%镍钢应用较为广泛。

表1 镍系低温钢化学成分[2]

表2 镍系低温钢交货状态和力学性能[2]

1.3 液舱绝缘保温层

设计绝缘保温层的目的,是为了抑制由对流、传导和辐射等各种传热方式引起的散热效应,以维持低温系统的正常工作,减少运输过程中LNG的蒸发,控制其日蒸发率以及罐体的热胀冷缩,保证船体结构不受液舱低温的损害[3]。此外,绝缘层还可以维持罐体外表面的温度,避免在外表面上结露或者结霜,以及人的皮肤与之接触时被“灼伤”,以改善工作条件和防止意外事故的发生。

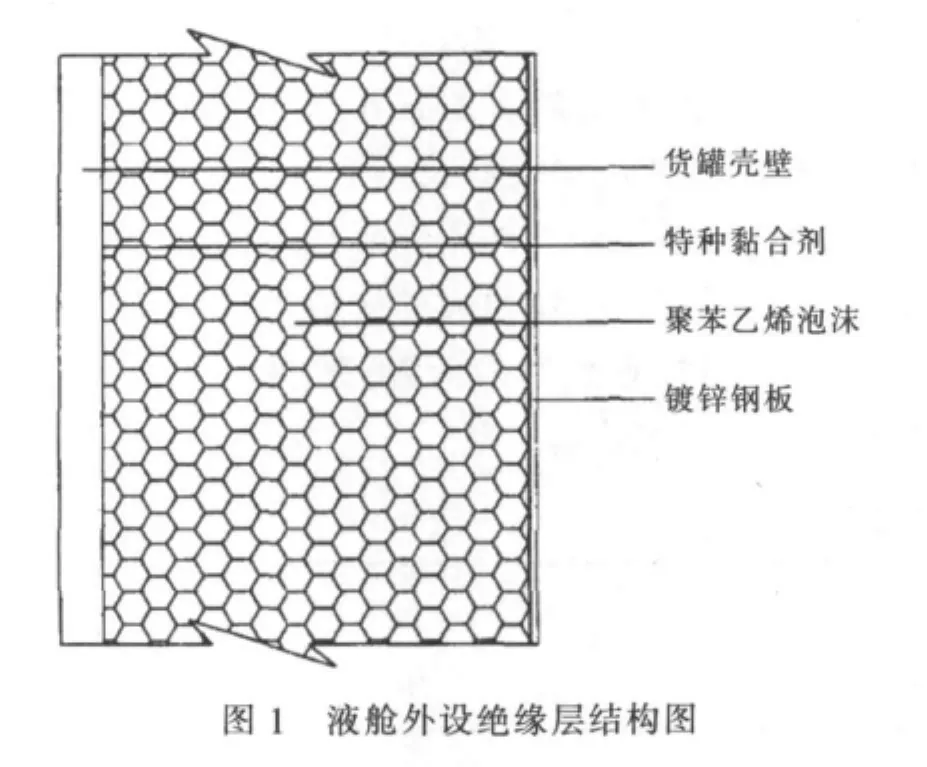

小型LNG船的液舱外设绝缘保温层,一般采用厚度为300~400 mm的聚苯乙烯保温板,通过特种黏合剂覆在罐体外表面。然后再在聚苯乙烯保温板的最外层设置0.25~0.5 mm的薄层镀锌钢板,保护聚苯乙烯,如图1所示。小型LNG船在运输过程中的蒸发率高于大型LNG船,且其绝缘层结构的保温效果也不如大型LNG船,然而综合考虑其运输量小、运转周期短等因素,设置上述保温层是可以保证其运输的经济性和安全性的。

1.4 液舱鞍座

C型独立液舱主要通过鞍座与船体相连。货物与液舱的重量集中作用于鞍座上,因此要求鞍座部分具有足够的强度,以承担较大的载荷。

从液舱角度出发,可以将卧式筒型液舱视作一根梁。为了使该梁上受到的最大弯矩的值较小,根据单跨梁弯矩分布可以得出:应分别在距离梁的两端1/4梁长位置处设立支点。在此基础上,配合船体横向构件的设置,最终才能确定鞍座的位置。

鞍座包角一般采用150°以保证在静横倾角30°时仍能对液舱有合理支撑。液舱与鞍座之间垫硬木或者层压木[4]。此外,为了防止由于货物重力使得筒体弯曲等原因引起的附加应力以及热膨胀效应,双鞍座中常常将一个设置成固定支座,另一个设置成沿船长方向可移动支座。

2 C型独立液舱结构设计研究

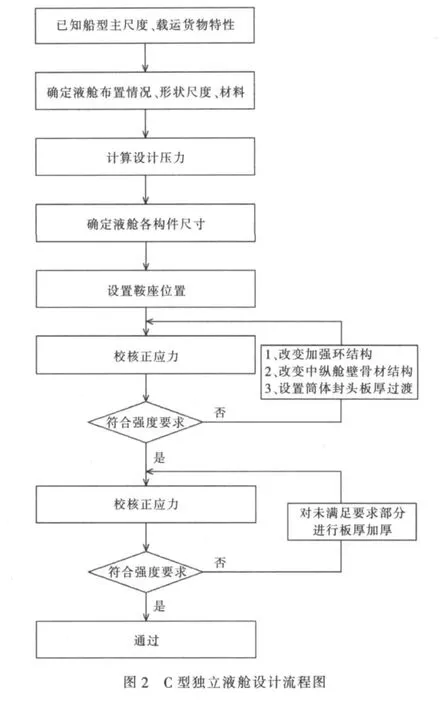

IGC规则中对C型独立液舱的压力计算、构件尺寸以及校核标准都提出了指导性意见和相关方法。具体的设计流程如图2所示。

2.1 设计压力计算

C型独立液舱是符合压力容器标准的罐状液货舱,适用于半冷冻加压方式或者常温压力方式装运液化天然气。因此,C型独立液舱的最大特点是耐压性能必须满足压力容器标准要求。其在运输过程中,将受到外部压力和内部压力的作用。

外部设计压力应根据最小内部压力和液舱任何部分可能同时承受的最大外部压力之间的差值予以确定。对常温压力式C型独立液舱,外部压力通常不予考虑;而对半冷冻加压式,则需计及。外部压力通常可取 0.025~0.070 MPa[5]。

内部压力的计算较为复杂,可分为两部分:设计蒸汽压力以及液货压力。

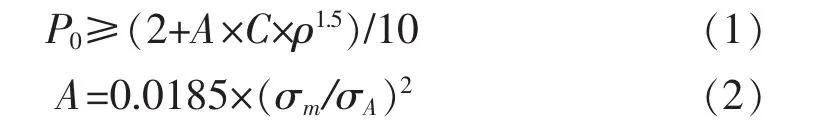

1)IGC规则规定,设计蒸汽压力P0是液舱顶部的最大表压。在任何情况下,P0不能低于液舱内安全阀的最大压力释放值(MARVS),并给出了P0的计算公式:

式中:C——液舱特征尺度,取下列值中的最大值:h(沿船高量取的液舱高度),0.75b(沿船宽量取的液舱宽度的 0.75 倍),0.45L′(沿船长量取的液舱长度的 0.45倍);

ρ——设计温度下液货密度,kg/m3;

σm——使用材料的许用应力,MPa;

σA——使用材料的许用动应力,MPa

2)液体货物具有自由液面,随着船体的运动,自由液面对液舱的影响很大:当液舱装载量接近满舱时,自由液面相对较小,此时液货由于船体运动产生的附加惯性力的大小决定着液舱板厚及加强环的设计;当液舱装载量在40%~70%时,液货晃荡对液舱影响较大,将决定是否需要使用防荡舱壁。本文主要研究液货接近满舱时,因船体运动产生的附加惯性力。

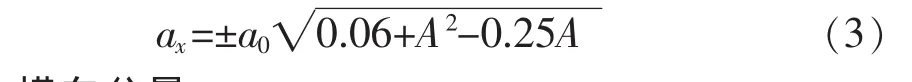

因此在计算装载液货压强时,应考虑由于船舶横向运动以及纵向运动引起的液货质心加速度变化所产生的附加压强。现采用北大西洋海况10-8概率水平下船舶运动在三个方向上的无因次加速度分量:

纵向分量:

横向分量:

垂向分量:

式中:A=(0.7-L0/1200+5z/L0)(0.6/Cb)

L0——船体垂线间长,m;

K=1;

B——船宽,m;

x——舱体重心至船体中心的纵向距离,m;

Cb——方形系数;

V——服务航速,kn;

z——舱体重心至基线的垂向距离,m

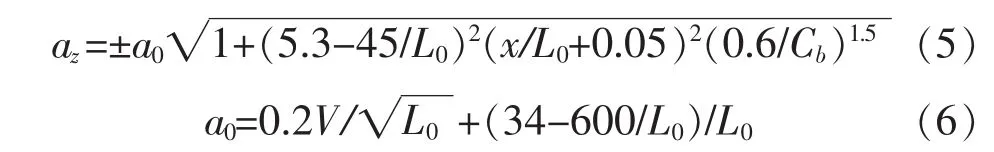

在计算附加压强时,可以运用二维加速度椭圆合成的方法,从而可得到垂向横向以及垂向纵向两种加速度的无因次合成。现以垂向横向合成为例,如图 3 所示:在 Y-Z(横向-垂向)平面,ay、az与 1.0(相对于g)的联合作用下,液舱在横向任意β角度上的合成加速度 aβ(g)。

椭圆方程为:

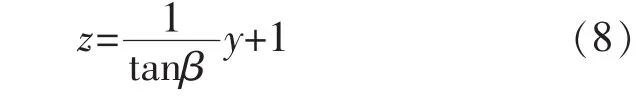

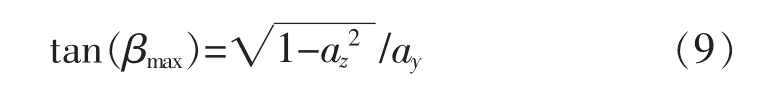

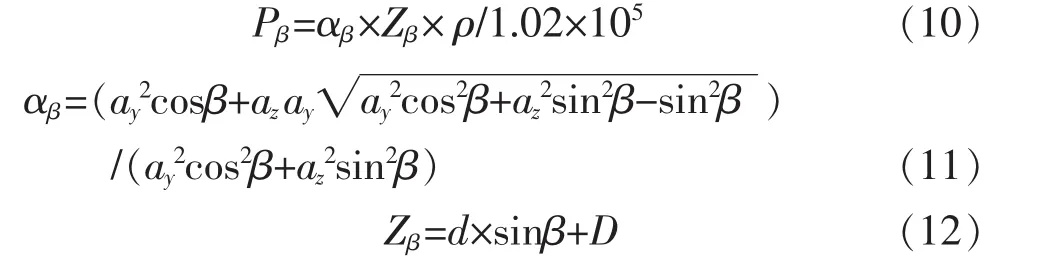

直线方程为:

在垂向运动与横向运动的联合作用下,合成加速度最大角度为βmax

从而可以得到,合成加速度角度变化范围是(0,βmax)。现在该变化区间内,以1°为步长,在每个角度情况下,分析其液货压强。

式中:d——双圆筒中心间距,若为单圆筒,d取0 m;

D——液舱筒体内径,m

利用式(10)的结果,可以找出横向情况下最大的液货压强值 Pβmax;

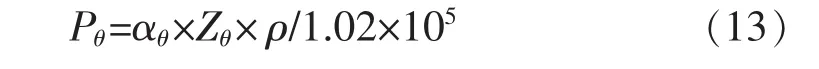

同理可得在垂向纵向联合作用下,在θ角度下合成加速度的压强:

式中:αθ——垂向纵向合成无因次加速度;

Zθ——纵向高度差,m

利用式(13)的结果,可以得出纵向情况下最大的液货压强值(Pθ)max。

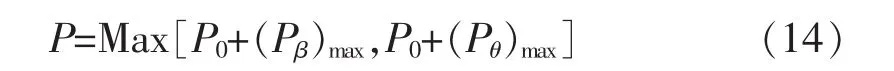

综上所述,液舱设计内部压力为:

2.2 设计构件尺寸

1)确定筒体板厚。根据钢制压力容器国家标准或各船级社规范,液舱筒体部分板厚δ1的计算公式可表示为:

式中:P——设计内部压力,MPa;

D——筒体内径,m;

e——焊接效率系数,取1;

σ——材料许用应力,MPa;

t——腐蚀余量,取0.5~1

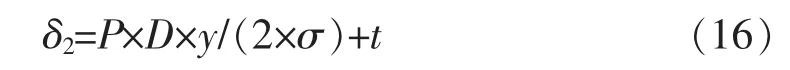

2)确定封头板厚。根据钢制压力容器国家标准或者各船级社规范,球形封头板厚δ2的计算公式可表示为:

式中:y——形状系数,球形封头取0.55

3)确定筒体加强环形式。由于液舱通过鞍座与船体连接,并通过鞍座传递载荷,因而液舱在鞍座附近的结构会产生较大应力,故而需要额外的加强。此时可以在鞍座位置绕筒体设置加强环,以缓解应力集中。若液舱主尺度较大,经分析发现液舱强度不够的时候,还会在舱内布置多道加强环。

加强环的形式主要有扁钢、T材或者工字钢等。一般布置在舱内,但也可以绕筒体布置在舱外以避免晃荡冲击。

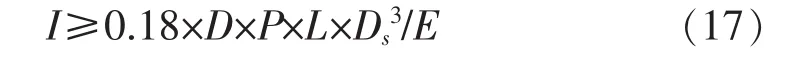

对于加强环的尺寸,DNV给出其剖面惯性矩的指导计算公式为:

式中:L——加强环间有效长度,m;

Ds——加强环中和轴直径,m;

E——弹性模量

4)确定中纵舱壁板厚。设立中纵舱壁的目的是为了防止液货的横向晃荡冲击。对于单圆筒形液舱,由于液货横向晃荡对舱体的影响相对较小,故一般不设立纵向舱壁。而对于双圆筒形液舱,由于其横向尺度较大,且要考虑双圆筒连接处的强度,所以一般会在双圆筒连接处设置中纵舱壁。

然而IGC规则未对双圆筒形液舱的中纵舱壁做出明确规定。但是经过初步受力分析,不难发现,中纵舱壁主要是一个受拉构件:它在与液舱筒壁的上、下连接处,承受着由液舱壳板受压扩张所引起的薄膜拉应力。因此,中纵舱壁与液舱壳板的交接处,是一个很重要的节点。

遵循“纵向舱壁薄膜应力不得大于液舱壳板的薄膜应力”这一条件,BV提出了计算中纵舱壁板厚δ3的指导性公式:

另外,中纵舱壁上需要布置扶强材,其剖面模数应满足CCS对船体舱壁部分的要求。

5)筒体开孔补强。由于气室、储液槽以及管路的布置要求,液舱壳体需要开孔。对于开孔部分筒体板厚的加强,压力容器设计标准与各船级社规范都有详细说明。在制造加工工艺上,主要采取的加强方式有:接管加强、垫板加强、接管与垫板联合加强等方式。虽然气室开孔较大,然而气室位于液舱筒体顶部,故其受到的压力较小。

3 C型独立液舱屈服强度校核

3.1 LNG船液舱主要设计参数

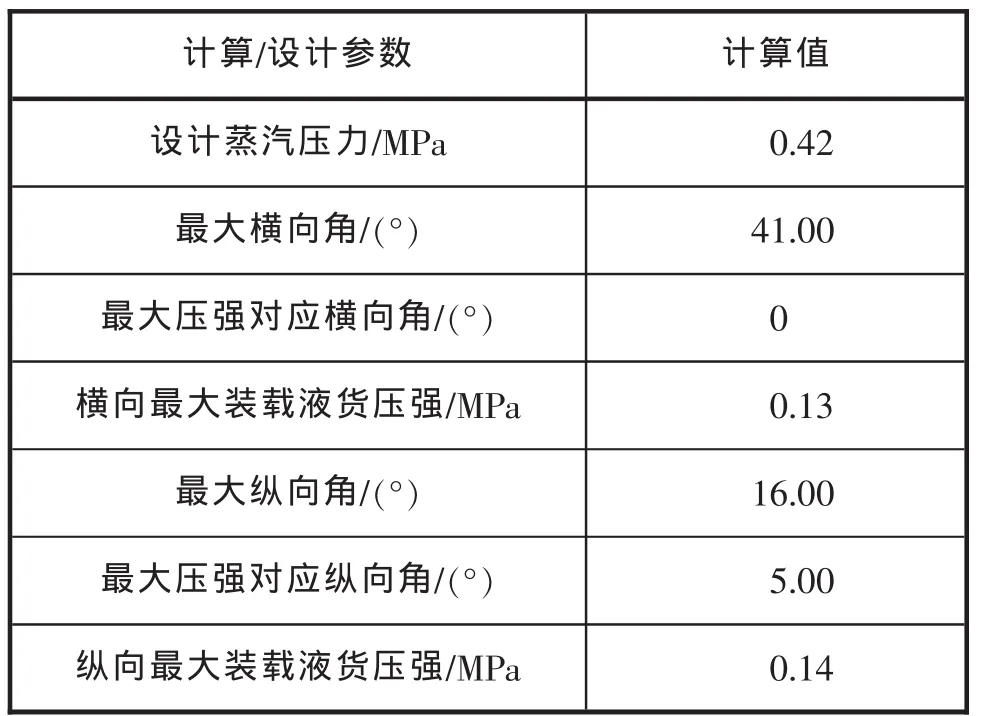

本文根据某30000 m3LNG船设计C型双圆筒液舱和某16000 m3LNG船设计C型单圆筒液舱,液舱内部压力值如表3和表4所示。

表3 双圆筒型液舱压力值

表4 单圆筒型液舱压力值

3.2 液舱强度校核

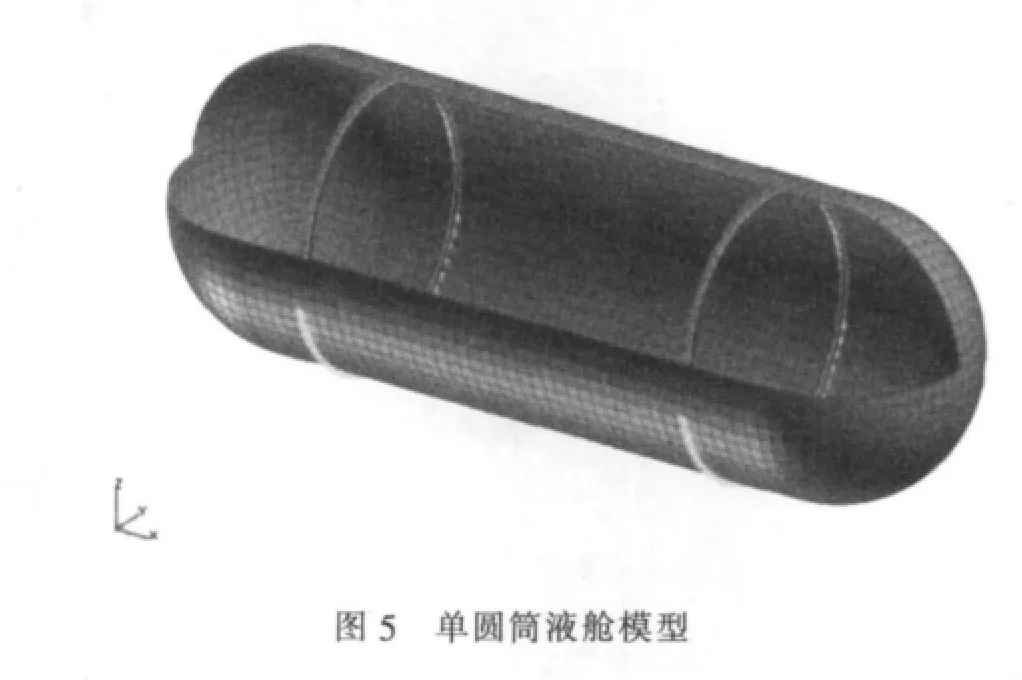

根据表3及表4内各参数,建立液舱有限元模型如图4和图5所示。

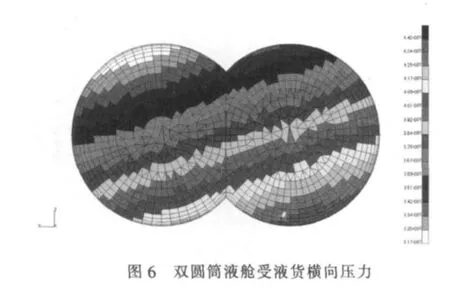

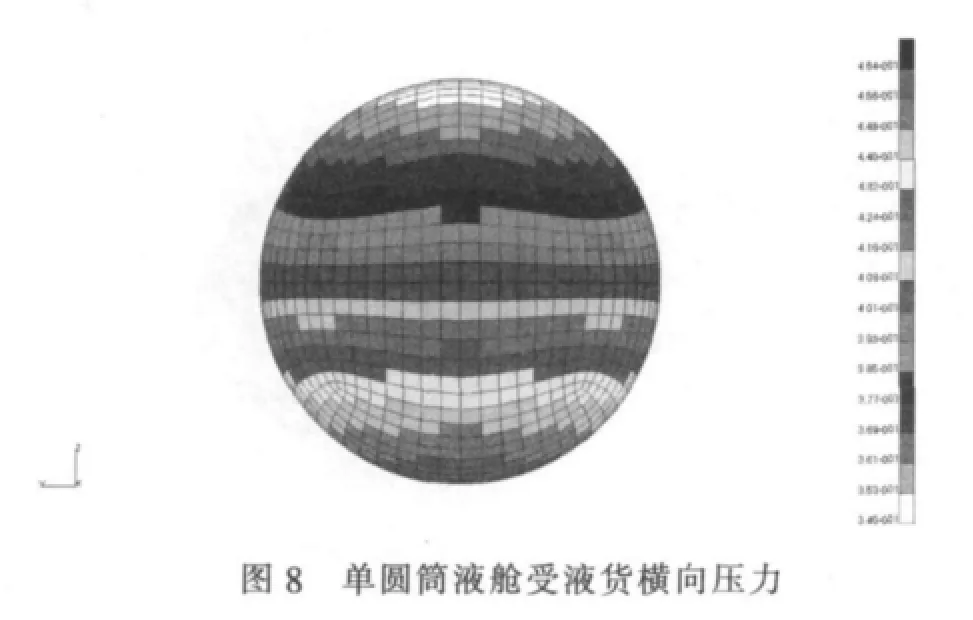

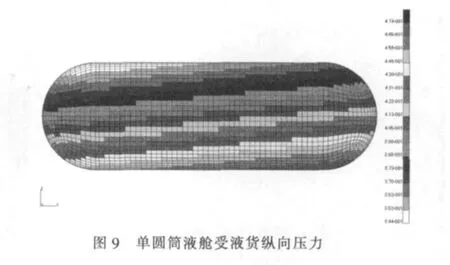

本文对液舱计算分为最大纵向角和最大横向角两种工况,载荷分布如图6~图9所示。

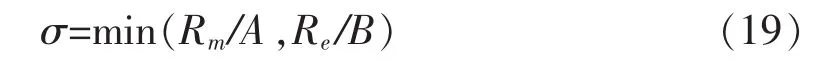

根据IGC规则,对于C型液货舱构件尺寸的最大许用应力取下式结果:

式中:Rm——材料极限强度,MPa;

Re——材料屈服强度,MPa;

表5 双圆筒型液舱结构板单元应力情况

对于镍钢,A=3,B=2,σ=213 MPa。

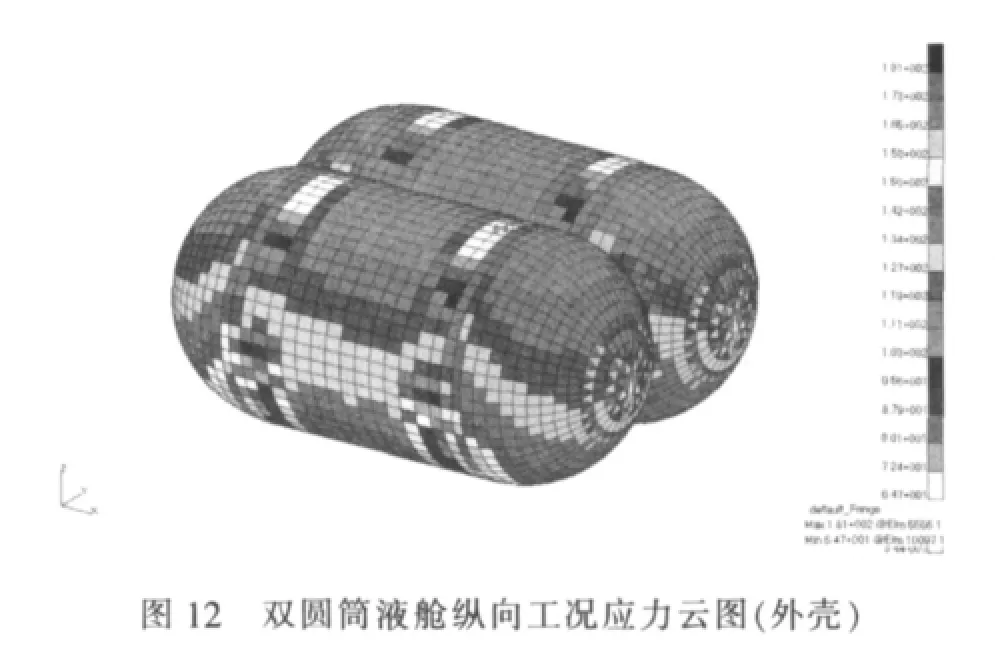

经过有限元计算,可以得出液舱的载荷分布情况,结果如表5和表6所示。

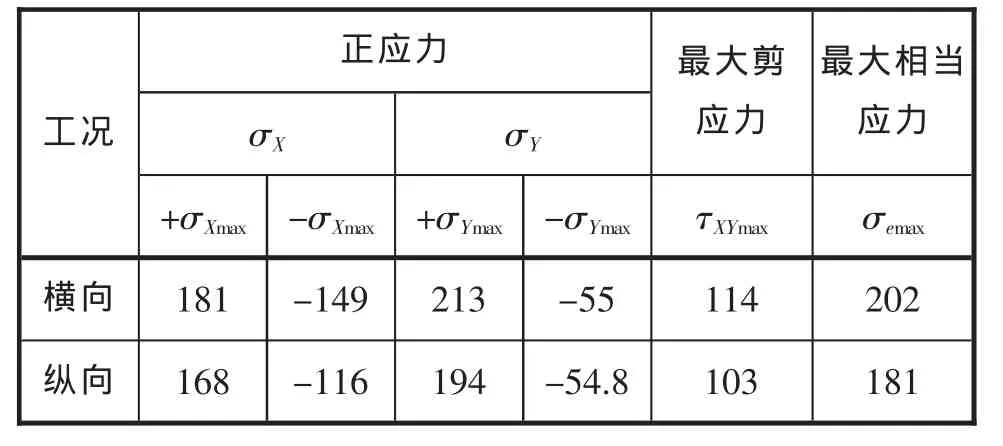

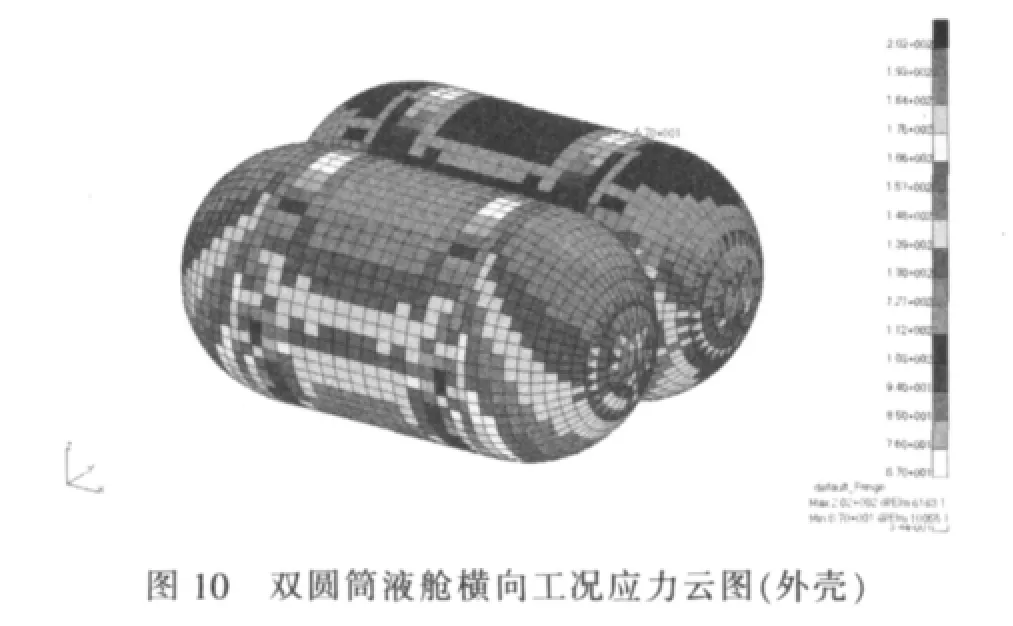

图10~图15给出计算结构应力分布云图。

表6 单圆筒型液舱结构板单元应力情况

4 结语

从有限元计算结果来看,两种C型独立液舱板单元结构的正应力以及相当应力都未超过最大许用应力值,因此液舱总体强度是满足要求的。

在此基础上,也可以进一步的对液舱结构优化提出几点可行的方案。例如:在封头和筒体之间设置板厚过渡区域;在加强环区域加大筒体板厚;在中纵舱壁与筒体交接处加大舱壁板厚等。可见在生产制造过程中,基于设计结果而给出的优化建议将是合理有效的。

本文不但对于C型独立液舱的基本结构设计提供了可靠的理论依据,并且也是后期晃荡研究和屈曲分析的基础及参照。

[1]Dr.Klaus Dieter Gerdsmeyer,Economic design concept for small LNG carrier[M/OL].

[2]中国船级社.材料与焊接规范[S].北京:人民交通出版社,2009.

[3]ANON.LPG carrier with internal tank insulation [J].Motor Ship,2000(5):115-116.

[4]李伟,王锦国.液化气船液罐支承技术[J].船舶工程,2002(4):70-73.

[5]中国船舶工业总公司.船舶实用设计手册结构分册[M].北京:国防工业出版社,2000.