船舶燃用低硫燃油的研究及系统设计

党爱民 顾亮亮 朱裕君

(金海重工股份有限公司,上海 200120)

0 前言

船舶排放对环境的影响正日益受到重视,国际海事组织制定了相关规则,旨在未来10年内大幅减少CO2、NOx和SOx的排放,各地区也陆续制定并修正了法规,对SOx的排放有了更加严格的限制,欧盟内河及港口已要求使用含硫量不大于0.1%m/m的低硫燃油。本文提到的低硫油均指含硫量不大于0.1%m/m 的 MGO[1]。

1 相关规范介绍

硫氧化物SOx是形成酸雨的主要原因,酸雨破坏植物和植被,损坏建筑物,同时硫氧化物的排放引发空气的污染导致呼吸系统疾病。船舶柴油机排放物中含有硫氧化物,为了减少来自船舶的硫氧化物排放,国际海事组织和各国政府制订了规则和法规:

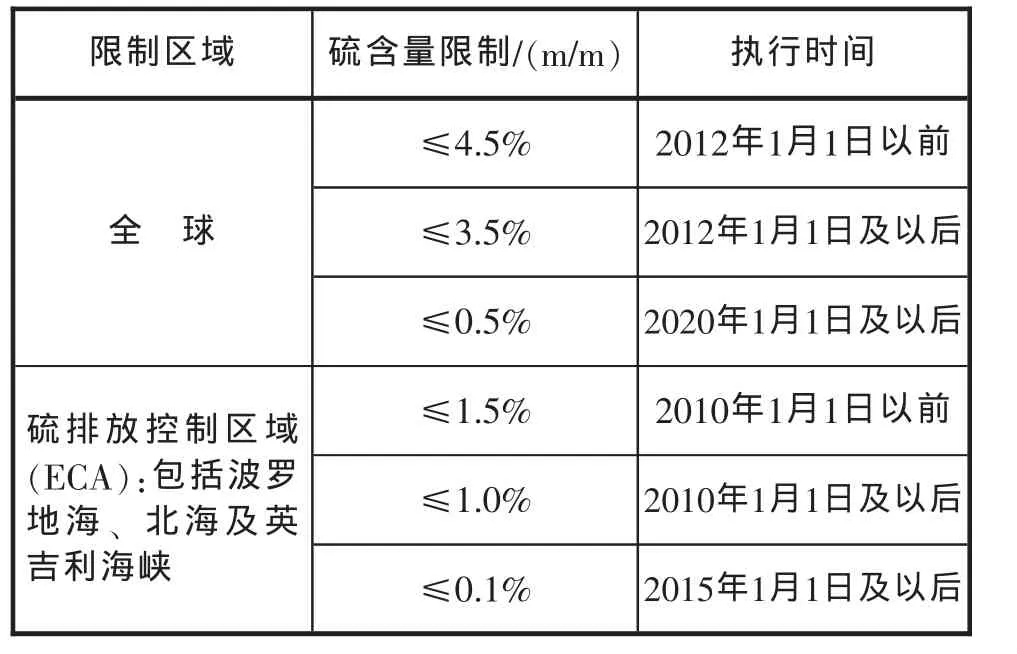

1)国际海事组织IMO MARPOL Annex VI-2008 MEPC 176(58),第14条对船上使用的燃油的硫含量做出了规定,见表1。

表1 硫排放限制标准及执行时间

2)欧盟第2005/33/EC法令规定:自2010年1月1日起在欧盟港口停泊(包括锚泊、系浮筒、码头靠泊)超过2 h的船舶不得使用含硫量超过0.1%m/m的燃油(注:欧盟将MARPOL公约附则VI 2008修正案中对不超过0.1%m/m低硫油的使用实施时间整整提前了5年)。

3)针对船舶燃用低硫燃油,船级社对使用低硫燃油的船舶设备如主机、发电机、锅炉及船舶燃油系统提出了安全评估和编制操作程序的要求。

2 船用低硫燃油的特性

与高硫的燃料油相比,低硫燃油有以下特性:

1)低润滑性:燃油中的硫有一定的润滑作用,低硫燃油的润滑性较差,润滑性能对燃油喷油设备及泵尤其重要。

2)低黏度:MGO(DMA)的黏度为1.5~6 cst/40℃,据统计,含硫量不大于0.1%m/m的DMA大部分黏度为 2~4 cst/40℃。

3)低闪点:部分低硫燃油的闪点可能低于SOLAS公约的要求(即低于60℃),因此在选用船用低硫燃油时,最小闪点应不低于60℃。

4)挥发性较强:目前市场上能供应的含硫量低于0.1%m/m的燃油只有低硫蒸馏油。

3 船舶燃用低硫燃油对船用燃油设备的影响

3.1 船舶燃用低硫MGO对柴油机的影响

1)针对高负荷燃用重油的柴油机,Nomonic材料因具有很好的耐高温腐蚀性而被用于排气阀的材料。当转换为低硫油时,由于润滑性能明显降低,可能会导致排气阀座磨损,因此一些柴油机设备厂家建议在使用低硫油时将Nomonic材料的排气阀更换为硬质合金材料排气阀。

2)低硫燃油的润滑性能较差[2]。硫可以提高燃油的润滑性能,但是低硫燃油的硫含量很低,因而大大降低了其润滑性能;低硫燃油的硅铝含量相对较高,硅铝颗粒会想磨料一样,进入燃油系统,加速高压油泵柱塞套筒偶件磨损,出现油阀卡阻、喷油器针阀磨损。

3)低硫燃油的黏度较低。过低的黏度会因润滑不良导致燃油喷油设备精密偶件间磨损加剧甚至咬死,且高压油泵柱塞偶件间的漏泄随磨损间隙加大而增大。若长时间使用低硫燃油,应加强检查或缩短柴油机保养间隔时间。

根据不同的机型及不同的喷油设备,柴油机燃油进机最小黏度要求不同。一般船用低速柴油机设计允许进机的最小黏度为2 cst/40℃。

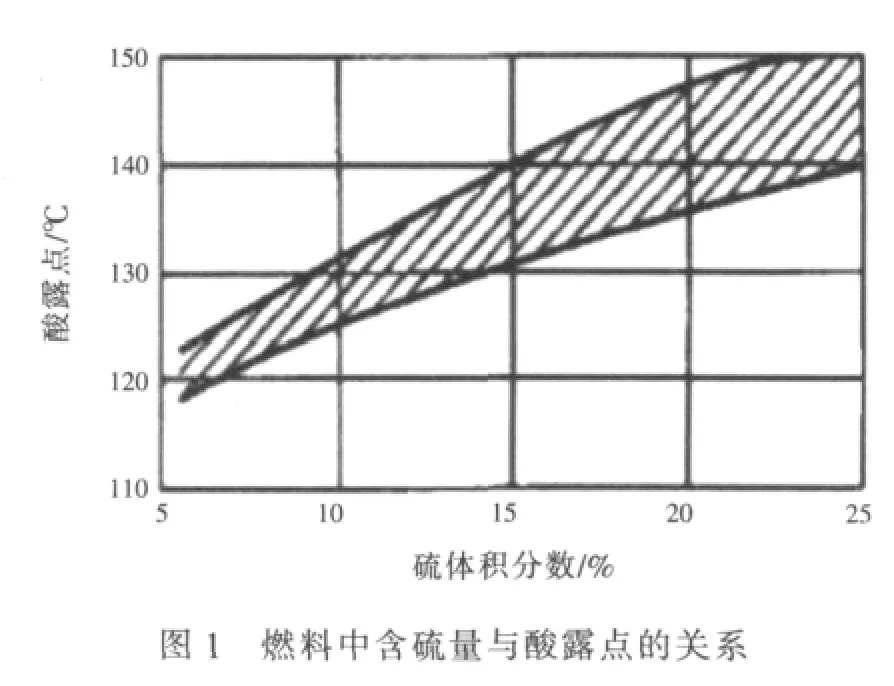

4)低硫燃油与气缸油难以匹配[2]。燃油在燃烧时产生的SO3和水蒸气(H2O),在柴油机缸壁温度低于其露点时,会生成硫酸附着在缸壁表面产生强烈的腐蚀作用,即低温腐蚀。燃油中含硫量与酸露点关系见图1。

但适当的酸腐蚀能在气缸套内表面形成石墨薄层而有利于气缸油的分布,对气缸的工作条件是有利的。因此,对于气缸的酸腐蚀应合理控制而不是避免。气缸油呈一定碱性以中和沉积在气缸套内壁的燃烧酸性物质。TBN值是中和燃油中酸的能力的重要指标,TBN值越高,其中和酸的能力就越强。

柴油机在使用低硫燃油时凝结酸减少,如再选用总碱值高的气缸油,会使缸套内表面形成镜面,气缸油的附着力大大降低,不能形成连续的油膜,增加缸套的磨损。同时会使活塞头及活塞环间严重结炭,甚至导致活塞环的断裂,因此需选用碱总值低的气缸油,但低碱总值气缸油的洗涤分散性能会下降,会对柴油机产生不利影响,如活塞环槽严重污染,气缸套磨损等。

在船舶长期既要燃用高硫油又要燃用低硫油时,船上应配备两种气缸油,即在使用高硫燃油时选用高碱值的气缸油(一般为TBN70),在使用低硫燃油时用低碱值的气缸油(一般为TBN40~50)。

3.2 船舶燃用低硫燃油对船用锅炉的影响

目前情况下,锅炉燃烧器、燃烧控制系统、锅炉油泵等均按高硫油的黏度来配置的。当锅炉燃油需切换至低硫油(MGO)时,锅炉自身的配置应作一些改进:

1)燃烧器。燃烧器及其喷油嘴必须适用于备选燃油的种类。目前船用锅炉燃烧器主要有:压力雾化式、转杯式和蒸汽或空气雾化式3种型式。这3种燃烧器均适用于燃用含硫量相对较高的重燃油和船用柴油。然而,压力雾化式的喷油嘴容易结碳,调节比较小,对油品的清洁度要求高;同时压力雾化式和蒸汽或空气雾化式的燃油供给泵的供油压力较大,压力雾化式的燃油供给泵的排压一般在0.5~2.0 MPa,蒸汽或空气雾化式的燃油供给泵的排压一般在 0.4~1.5 MPa,因此,两种型式对泵的安全性要求要比转杯式高。从船厂实际使用来看,选用转杯式燃烧器比较理想。

2)炉膛扫风。在系统使用MGO时,由于MGO挥发性较强,当锅炉停止后,炉膛内会弥漫大量的可燃气体。因此,为了安全考虑,必须彻底清除炉膛内的可燃气体,必须延长锅炉预扫风和后扫风的时间,就需锅炉厂家对其锅炉的控制程序进行修改。

3)锅炉燃油输送泵。由于MGO的黏度较低,原配置的适用高黏度的泵就会由于过低的黏度而导致其排量不满足要求,所以要求在泵的进口处加一冷却器或者修改此泵的黏度输送范围,以满足锅炉燃用低黏度低硫油的要求。

4 船舶燃油系统的设计

由于低硫油的价格比较高,为了减少低硫油消耗,当前最普遍和有效的做法是在硫化物排放控制区域以外燃用高硫燃油,在进入硫化物排放控制区域时燃用低硫油,因此,应对船舶燃油系统的设计提出新的要求。

4.1 船上储存各种不同类油品油舱的布置及容量

MGO和HFO各类油品应设独立油舱,另外由于HFO油舱一般情况下均需加热保温,而MGO黏度较低需要冷却,因此在油舱布置时应避免MGO直接与HFO舱相邻,以避免热传导。各种燃油的储量需根据船舶航线要求(是否及多长时间航行于硫排放控制区)设定,要满足在不同情况下船舶燃用各类燃油的耗量。

4.2 管系材料及泵的选取

由于MGO具有含硫量较低、黏度较低和润滑性能较差等特点,会造成泵较易磨损以致咬死或者流量减小的情况,因此在选泵时不仅要特别考虑泵材料的耐磨性,选排量时要与输送介质黏度相匹配。

4.3 MGO冷却器

为满足柴油机的安全使用,各柴油机厂家都提出了燃料油进机黏度不低于2 cst/40℃的要求,考虑到环境温度热传导及柴油机回油温度升高,将导致MGO黏度降低,为增大MGO的进机黏度,需在柴油机进油管路上增加MGO冷却器。为防止燃油泄漏至海水,一般MGO冷却器冷却介质采用淡水。大部分黏度相对较高的MGO只需用机舱低温淡水冷却,或根本不需冷却即可满足柴油机进机黏度不小于2 cst的要求。但对于黏度较低的MGO(尤其是黏度低于2 cst/40℃),为确保燃油进机黏度,则需冷却至17~20℃。此时冷却介质选择36℃淡水已不能满足,需用冷机机组的冷媒水来冷却MGO,系统相对复杂,成本也高。

4.4 柴油机燃油系统切换

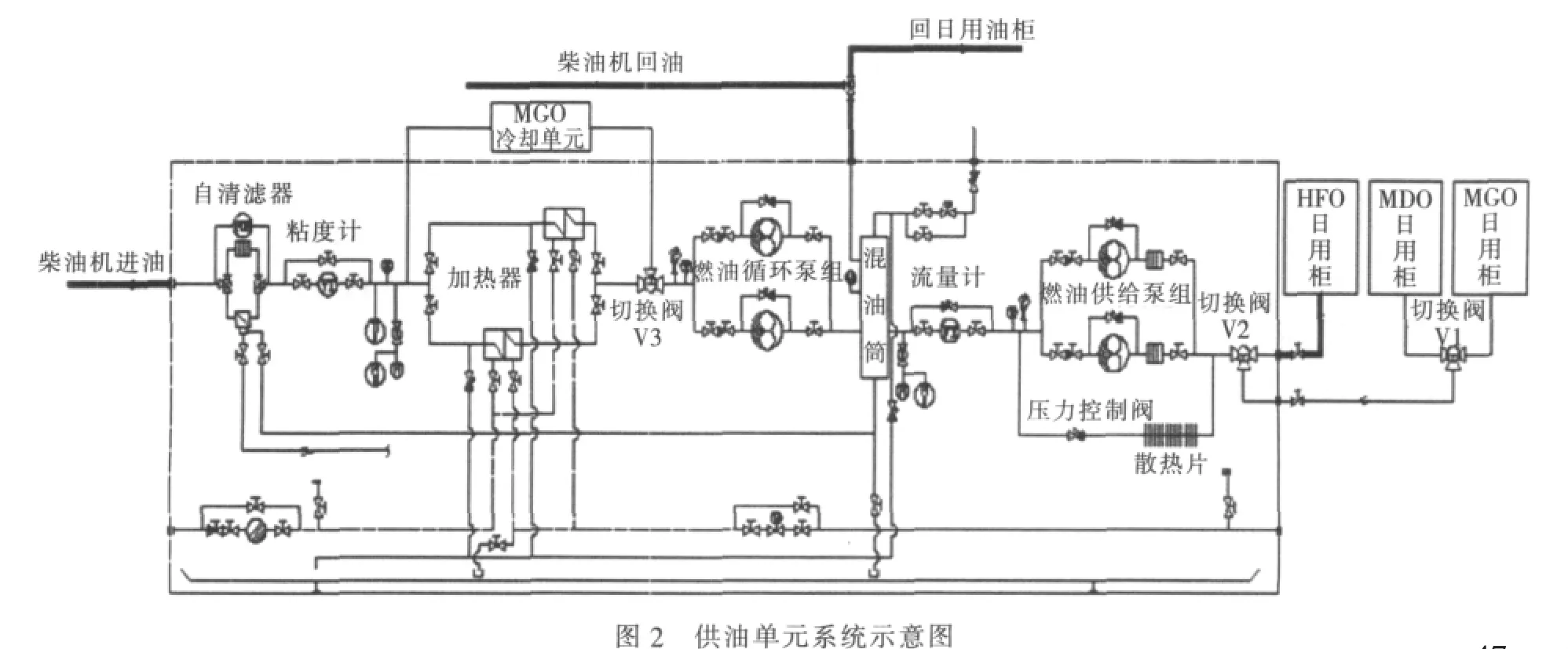

柴油机燃油系统的切换靠供油单元来实现。图2为某散货船供油单元示意图。

该船设有3种燃油:MGO用于硫排放控制区;MDO和HFO用于非硫排放控制区。

首先,切换时应注意燃油温度的控制。由于HFO需加热温度较高(80~90℃),而MGO需冷却温度较低 (18℃左右),因此在柴油机进行HFO及MGO切换时,温差较大的2种燃油混合引起的温度黏度波动可能导致柴油机燃油喷射设备堵塞卡死和燃油泄漏等。MAN柴油机要求在燃油切换时,油的温度变化要控制在2 K/min。为了缓冲温度剧变,并考虑到管路的冲洗,该船在HFO切换至MGO前,先切换至MDO,即切换程序为HFO→MDO→MGO。整个切换程序均为自动切换。

其次,在燃油切换过程中,还应注意加热器及冷却器的切换。该船在供油单元内设一电动三通阀V3,加热器的停止及冷却器的启动通过温度传感器或黏度传感器来控制的,在HFO切换至MDO的过程中,V3的阀位为直通加热器。当系统全部切换至MDO时,加热器停止,同时V3切换至冷却器,冷却器开始起动。

HFO与MGO共用的管路,在燃油切换至MGO时要同时切断伴行蒸汽及加热蒸汽。

4.5 锅炉燃油系统切换

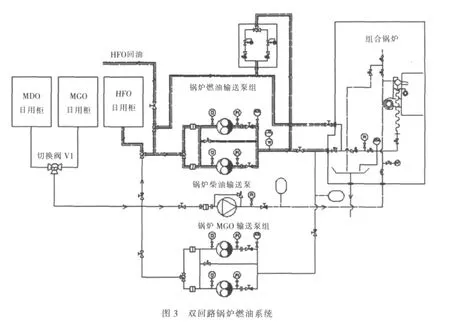

锅炉燃油系统是相对独立的系统,其燃油的切换是通过三通阀来控制的。锅炉燃油系统可采用单回路和双回路系统,单回路即采用一组供给泵,HFO、MDO和MGO均使用同一燃油管路。图3为某散货船锅炉燃油日用系统图,该系统为双回路,即单独设一MGO供给泵组和一套独立的燃油管路系统。该船的燃油切换程序为HFO→MDO→MGO。

5 结语

比起传统的重油和柴油,在燃用低硫MGO时,需要加装一系列的设备,对柴油机和泵的要求也相应提高。此外,船上还需要增加低硫MGO舱柜和相应的管路。

然而随着石油化工技术的日趋提高,提炼高黏度、低挥发的低硫燃油或者采用添加剂的办法,都可以是MGO的实用性大大提高,所以未来具有低硫、高黏度特性的燃油将是船舶燃油的一个发展方向。

[1]孙文广,王宗涛,张金良.船舶锅炉低硫燃油使用分析[J].船舶工程,2011(1):91-93.

[2]崔向东,辛春安.船舶低速主机低硫燃油使用问题和防范措施[J].世界海运,2006(5):18-20.