运木船木材绑扎系统的设计

孙华伟

(上海船舶研究设计院,上海 201203)

0 前言

2012年元旦期间,南方某船厂向我院反映:由我院设计,该厂承造的某32000 DWT运木船可倒式防护立柱在进行反复拉起试验后出现塑性变形,如不迅速解决将影响交船。该问题虽经船厂和我院合作得以解决,但给厂里造成了一定返工。本文结合2011年 《木材甲板货运输船的安全实用规则》(TDC CODE),通过对木材绑扎系统进行有重点的介绍,以及对前述船舶出现的问题进行描述和分析,让从事木材绑扎系统设计的人员了解该系统,并在设计中充分考虑木材运输过程中船舶与人员的安全。

1 绑扎系统的构成

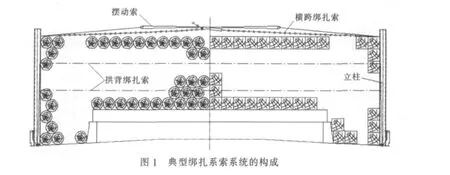

为保证木材甲板货的运输安全,应有安全可靠的木材绑扎系统。木材绑扎系统通常由防护立柱、系索等装置和安全通道组成。

现代的运木船通常采用钢质防护立柱,有固定式和可倒式之分。货舱之间的区域通常安装固定式立柱,货舱范围内则需要安装可倒式立柱,以方便装卸货物。立柱的间距不超过3 m。

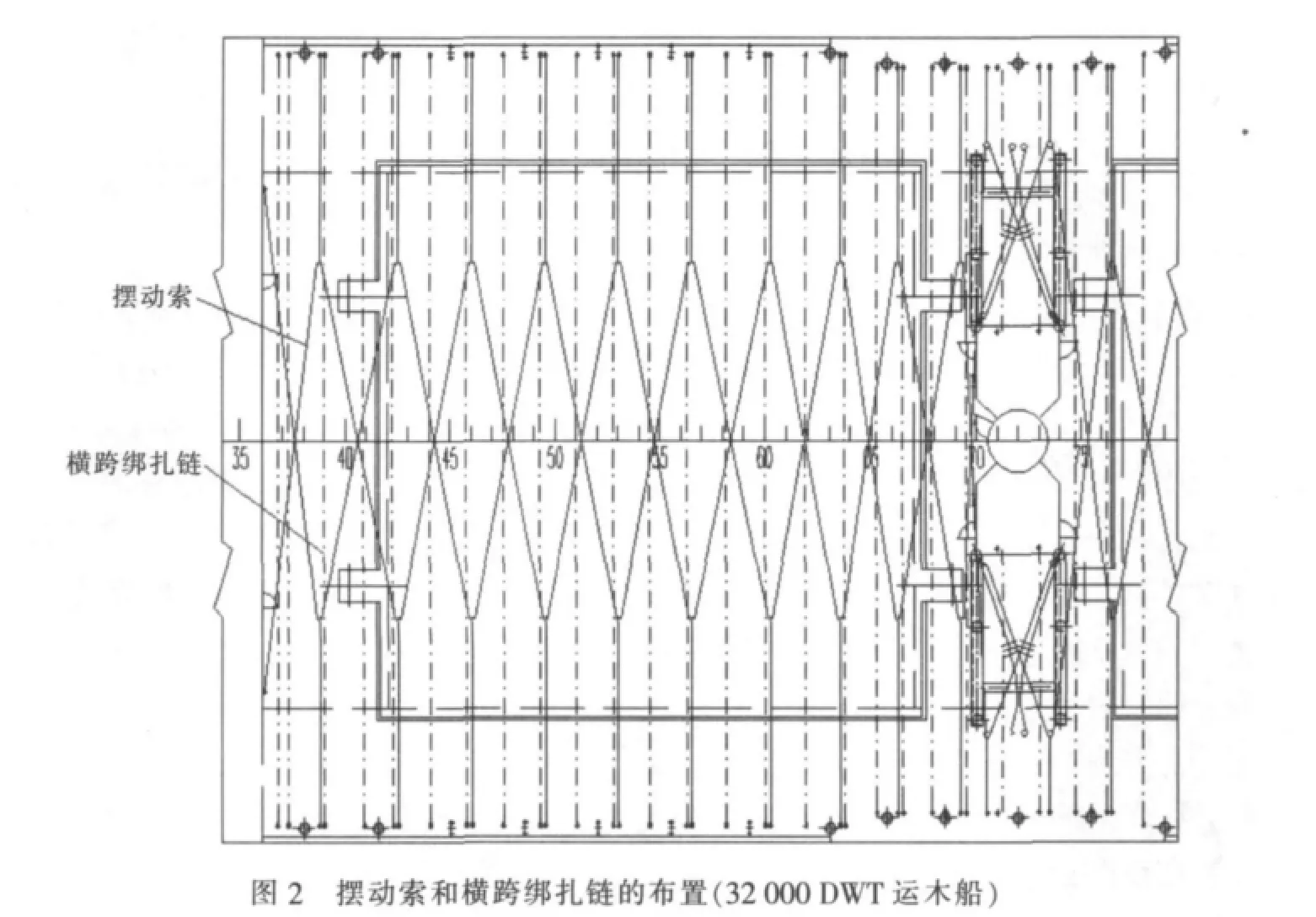

木材甲板货应在其全长范围内,用系索有效系固。典型的绑扎系索系统包括摆动索、横跨绑扎链和拱背绑扎索,见图1。32000 DWT运木船的摆动索、横跨绑扎链和拱背绑扎索的布置分别见图2和图3。

大型船舶甲板上木材堆放高度较高,需加系若干拱背绑扎索。拱背绑扎索是用一根很长的钢丝绳,从木材堆垛一端的一舷甲板眼环上拉出,绕过甲板木材拉至对面一舷的立柱交叉缠绕,再拉到另一舷的对应立柱上同样交叉缠绕,重复上述方法,使钢丝绳在木材上呈“S”型走向,最后在甲板上适当位置结束。拱背绑扎索中间不设收紧设备,也不需拉紧,在其上装载木材货物之后,可自动压紧。

设计木材绑扎系统时须充分考虑TDC CODE的如下要求:甲板木材应尽可能横向紧密装载,避免产生空隙和开敞位置,防止货物移动,对栏杆、立柱和引水员进出通道等障碍要留有适当余地。当船舶采用木材干舷时,木材装载至船舷所留空隙不得超过平均船宽的4%。甲板木材应尽可能紧密装载,至少达到上层建筑的标准高度。对冬季航行于季节性冬季区的船舶,甲板木材高度不得超出船舶最大宽度的1/3。

2 安全通道的布置

运木船在航行期间,若船舶甲板上或甲板下没有方便的通道供船员从居住舱室安全到达航行期间可能进入的船上需要工作的其他处所,应提供按下列任一方法设置的安全通道。

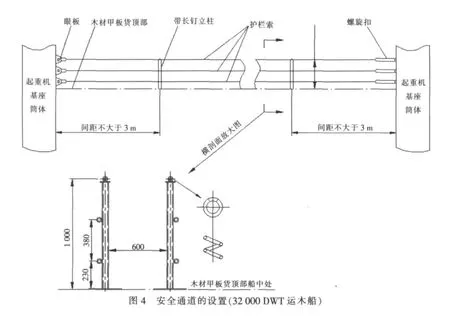

1)在木材甲板货顶部的每侧设置垂直间距不超过330 mm,在货物之上的高度至少为1 m的栏索或栏杆。通常会装在舷侧的立柱上。

另外一根带有收紧装置拉紧的救生钢索需设置在靠近船中心线处。

2)在木材甲板货顶部靠近船中处提供一条走道。走道由两行间隔1 m左右。在行走面以上高度不小于1 m的纵向栏杆或护栏索组成,每行至少有三排横索或横杆。栏杆支柱间距不超过3 m,用钉或等效的方法固定在木材甲板货上。

如果以上两种通道均不布置,则须在高出木材甲板货大约2 m、尽可能靠近船中处安装钢丝绳救生索,使装备有吊索保护系统的船员能钩挂在上面。

32000 DWT运木船的安全通道设置采用2)所述的方法,见图4。

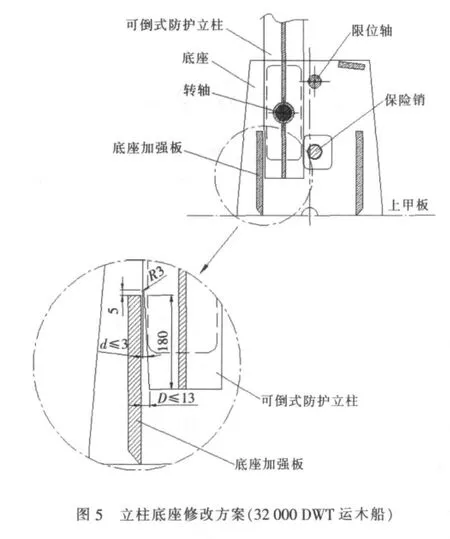

3 2011 TDC CODE对防护立柱的最新要求

前言已提到,32000 DWT运木船可倒式防护立柱经过反复拉起试验后出现了塑性变形。事情发生后,我院第一时间派人赴船厂了解现场情况,通过仔细观察试验过程和用3D-beam进行建模分析后,发现是由于连接可倒立柱的索链长度之间有区别,当靠后的立柱完全拉起时,前方的立柱并不在竖直方向,而是往前倾,导致立柱下端与底座板相碰。立柱下端被底座板限位,上端又被起重机持续牵引,会造成很大的弯矩,足以使立柱出现塑性变形。我方给出了一个解决方案,修改立柱底端的面板形状,使立柱可前倾一定角度,也不与底座接触,如图5所示。

按照上述方法成功解决了立柱变形的问题,船厂也顺利交船,但立柱前倾会一定程度上影响美观,且这种方法也不能完全杜绝类似情况的再次发生。

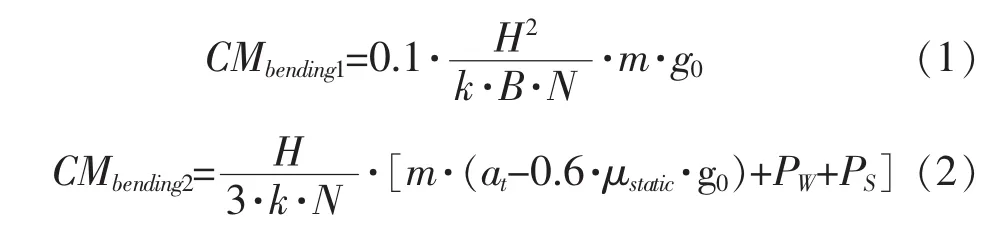

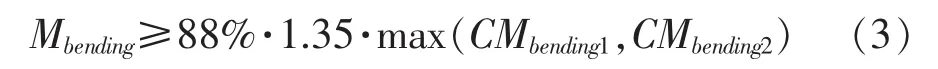

2011 TDC CODE虽暂未生效,但与1991 TDC CODE相比,增加了防护立柱最小许用弯矩的计算方法,对于我们设计木材绑扎系统具有很大的参照意义。按该规范,装载的木材货物是圆木还是方木,是否有拱背绑扎索,是否有横跨绑扎链等均对规范要求值有影响。以32000 DWT运木船装载圆木时为例,立柱所能承受的弯矩值不得小于下面两个数值中的较大者:

式中:H——木材甲板货高度,m,该船为7.5 m;

k——拱背绑扎索系数(若装有拱背绑扎索,则k取 1.8,否则取 1),该船取 1.8;

B——木材甲板货的宽度,m,该船为25.5 m;

N——每侧有效支柱的数量,该船取9(按单个货舱段);

m——木材甲板货的总重,t,该船为1440 t(按单个货舱段);

g0——重力加速度常量,取9.81 m/s2;

at——船舶横向加速度,m/s2,该船为4.33 m/s2;

μstatic——木材甲板货与甲板或舱盖间的静摩擦因数,取0.35;

PW——风力,kN,该船为165 kN;

PS——飞溅力,kN,该船为44 kN

at,PW,PS在 CSS (货物堆装和系固安全实用规则)中查阅。

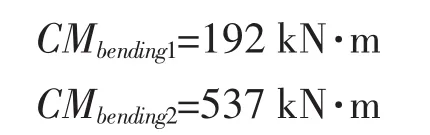

计算结果为:

安全系数取1.35[2]。同时因该船木材甲板货顶部设有横跨绑扎链,立柱最小许用弯矩可折减12%。该船立柱设计应满足的许用弯矩按下式计算:

结果为 Mbending≥638 kN·m

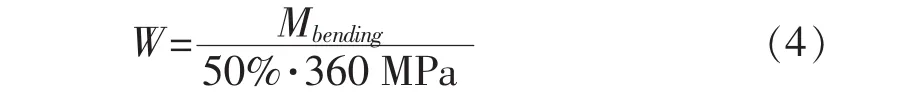

相应的立柱剖面模数按下列公式计算:

计算结果为W=3540 cm3,而该船立柱剖面模数实际值小于该值。这种情况下,一旦立柱下部因为各种原因被限位,立柱发生塑性变形可能是难免的。

4 结语

木材绑扎系统的设计应以安全为第一要务,在确保安全的前提下尽量使整个绑扎操作更轻松,安全通道更便于通行,这是对设计者的考验。2011 TDC CODE对船舶防护立柱的强度要求予以了明确,我们设计时应核算所选用的立柱剖面模数是否能满足该规范。如果不够,可增厚增大立柱面板或增厚腹板,但要注意不能影响可倒式立柱的正常拉起和放倒。如果最初预选的剖面模数值与要求值相差很大,可能不得不修改立柱底座的形式和尺寸,使结构加强和总体布置出现变化。因此在设计初期就应该计算立柱的最小许用弯矩,确定其剖面模数。最后需要说到的是,因为该规范尚未生效,如果需要改用较大的立柱剖面模数,空船重量势必会增加,需经船厂、船东的认可。

[1]国际海事组织(IMO)第 A.715(17)号决议“1991 年木材甲板货运输船的安全实用规则”[S].

[2]国际海事组织(IMO)第 A.1048(27)号决议“2011 年木材甲板货运输船的安全实用规则(2011 TDC CODE)”[S].