复合材料层板的抗贯穿机理与模拟研究*

彭 刚,王绪财,刘原栋,冯家臣

(中国兵器工业集团第五三研究所,山东 济南 250031)

树脂基纤维增强复合材料作为重要的装甲防护材料,其抗冲击、抗侵彻破坏性能与机理方面的研究受到材料设计者和性能研究者的深入关注。研究复合材料层合板的抗侵彻贯穿特性,探究材料抗侵彻破坏模式与抗弹机理,以预测复合材料的抗弹能力,可为复合材料的防护设计提供参考。

复合材料的抗侵彻破坏模式与材料性能、结构性能及侵彻形式紧密相关。S.W.R.Lee等[1]对石墨/环氧单向复合材料层压板的侵彻破坏模式分析后认为,靶板的破坏依次分层,形成剪切冲塞,最后弹体与靶板摩擦分离。E.P.Gellert等[2]认为,沿靶板厚度方向,弹靶作用初始阶段主要是靶板局部区域被加速、压碎和剪切,而后期主要是纤维的拉伸、分层和鼓包。W.L.Cheng等[3]则将弹体对玻纤增强复合材料的侵彻过程依次分为冲塞、纤维断裂、分层3个阶段来分析。N.K.Naik等[4]研究了织物增强复合材料的抗弹行为,认为靶板背面鼓包、纤维拉伸、分层、基体破碎、剪切冲塞和摩擦是主要的破坏和能量吸收机制。对复合材料层板和叠层织物破坏后的微观形貌观察也发现,靶板前部纤维呈剪切破坏特征,且有不同程度的压缩破坏特征,而靶板中后部的纤维主要呈拉伸断裂形貌[5]。分析可见,不管弹靶作用过程中破坏特点如何不同,但压入压碎、冲击剪切、拉伸断裂、摩擦以及挠曲起层等主要破坏模式是基本不变的。借助高速摄影技术还发现弹体对复合材料板造成的一些侵彻破坏特征与冲击过程中应力波传播有关[6-7],例如靶板背面形成锥形变形区域就是应力波横向传播的结果,也说明靶板背部纤维易受拉伸载荷作用。

在弹靶作用破坏模式分析基础上建立侵彻分析模型,是实现靶板抗弹性能预测的重要途径之一。在复合材料层板抗侵彻模型研究方面,能量耗散模型因有良好的工程应用性被较多采纳,例如E.P.Gellert等[2]采用不同头部柱形模拟弹,在速度566 m/s以下侵彻厚度4.5~20.5 mm的GRP层板,分别针对薄板和厚板建立了不同的侵彻分析模型。Gellert模型是建立在静力学基础上,模型的建立局限于贯穿后微结构的测量数据上,未考虑加载率对力学性能和破坏特性的影响,以及侵彻过程惯性效应的影响,以这种静态的观点很难建立统一的侵彻模型。杜忠华等[8]虽在Gellert分析模型基础上对GRP层合板背面拉伸失效分析进行了膜振动处理改进,但建立于静态分析的工程模型对弹道极限v50的预测与实验值相比还是误差较大,薄板的误差明显。

树脂基纤维增强复合材料及其组分力学行为一般都存在应变率效应,而纤维和基体的性能、纤维增强方式及界面强度等是影响复合材料抗冲击吸能的主要因素[6,9]。因此,在复合材料抗侵彻模型分析中直接引入材料动态力学参数[10],或以其他形式[11-12]考虑材料承载变形率对抗弹过程的影响,对减小模型预测误差都是十分必要的。高速侵彻过程是动力学过程,冲击应力波将影响侵彻模型分析[13],由于冲击应力波导致的惯性效应作用于整个侵彻过程,对不同破坏阶段的演化有制约作用,因此仅在局部阶段考虑惯性效应影响将有很大局限性。

本文中,在复合材料高应变率力学性能实验表征、弹靶作用材料变形率分析的基础上,考虑复合材料的动态破坏吸能特点、惯性效应对各破坏模式的影响,通过瞬态分析的方法,构建以能量耗散分析为基础的复合材料抗侵彻贯穿模型,可避免仅凭层合板侵彻终态变形状况来确定抗侵彻吸能的缺陷。

1 侵彻实验与机理分析

1.1 弹道实验及结果

弹道实验以热固性树脂基纤维增强复合材料层板为靶板,增强纤维织物采用了装甲防护中常用的Kevlar29芳纶纤维。考虑侵彻过程稳定性与结果一致性需求,选取4.5 g典型质量的钢质球形破片模拟弹(∅10.3 mm、HRC 63)作为侵彻弹体。

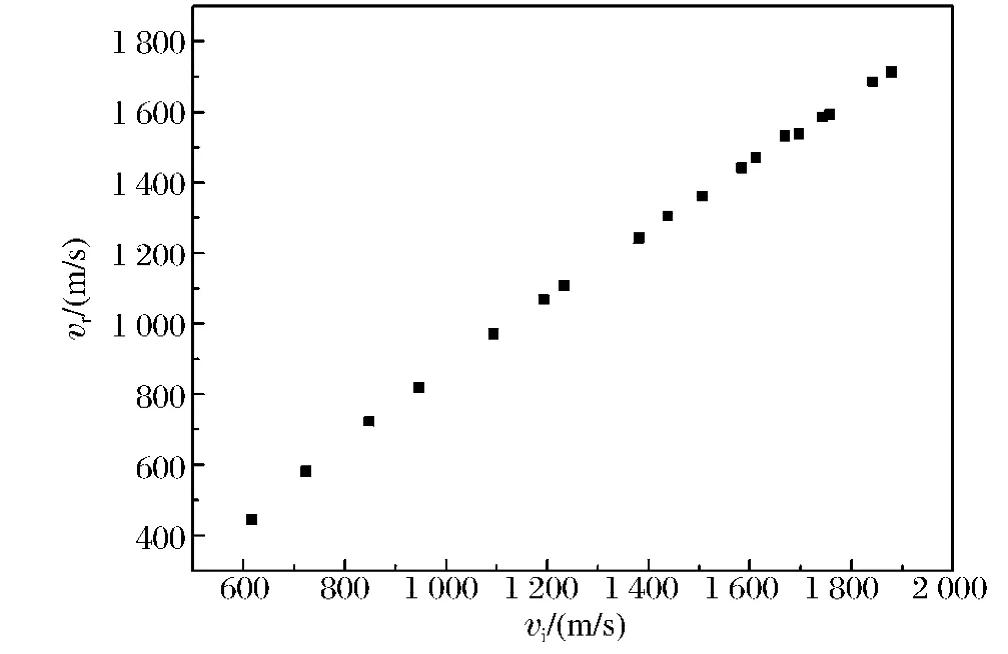

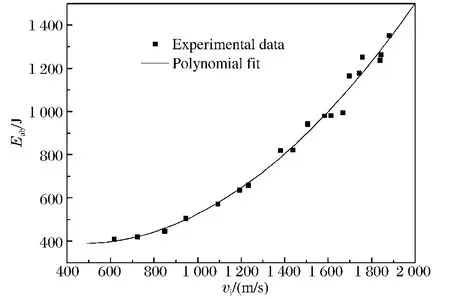

实验靶板的标称厚度为10 mm,以400~1860 m/s的入射速度垂直侵彻贯穿靶板,并测定模拟弹的入射速度和贯穿后残余速度。材料动态和弹道实验分别在兵器五三研究冲击力学实验室和靶场完成。测得弹体入射速度vi与残余速度vr的关系如图1所示。以弹体(假定为刚性体)在贯穿过程中动能的损耗来表征靶板的抗弹吸能,得到入射速度vi与靶板贯穿吸能Eab的变化规律(见图2)。

图1 模拟弹残余速度与入射速度的关系Fig.1 Residual velocities vs incident velocities of FSP

图2 贯穿吸能与入射速度的关系Fig.2 Absorbed energy vs incident velocities

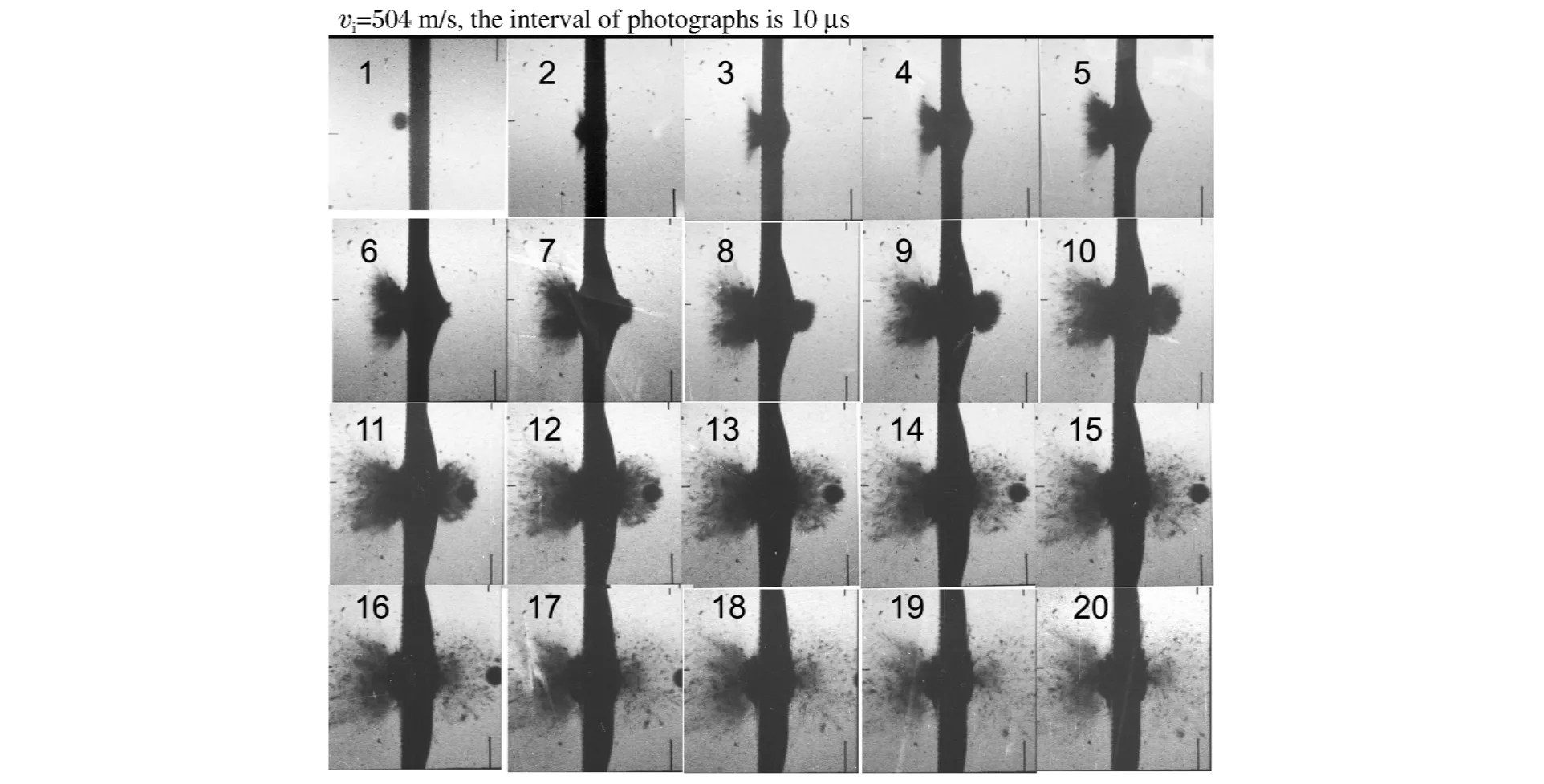

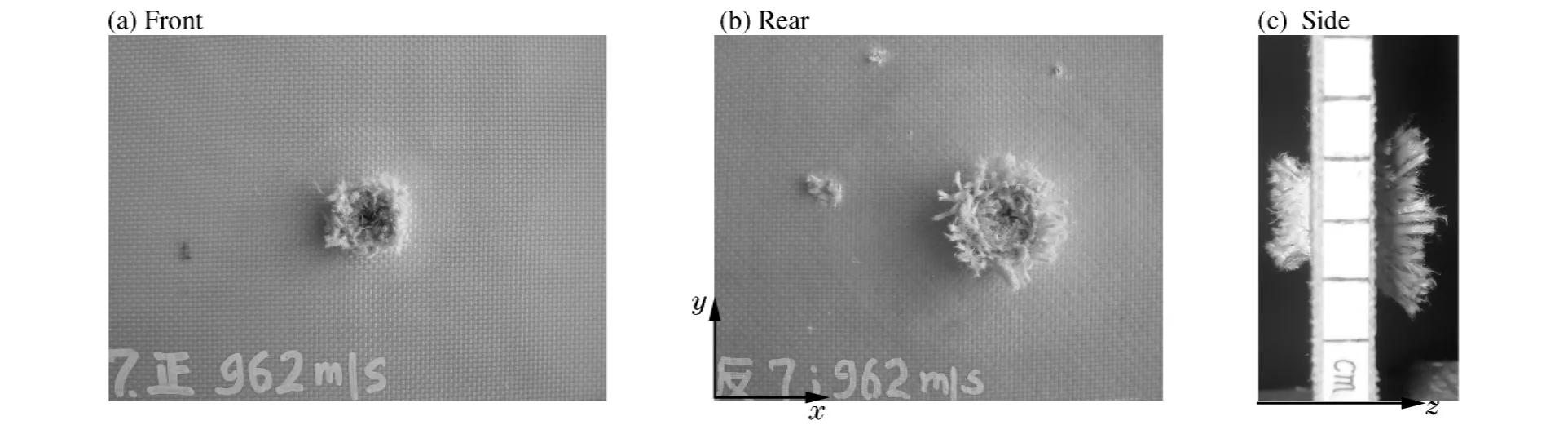

为分析复合材料靶板在高速侵彻过程中的瞬态变形规律和破坏特点,对某些特定速度和厚度靶板的贯穿过程进行了高速摄影成像记录分析(见图3),对贯穿靶板的入射和射出口及弹孔分别进行了破坏形貌比较分析(见图4)、CT扫描断口成像剖析(见图5)及弹孔纤维破断细观电镜分析(见图6),分析了弹靶作用历程和破坏吸能特点。

实验结果显示,模拟弹贯穿靶板的残余速度vr和贯穿吸能Eab均与入射弹速vi成正比,vi与vr基本呈线性变化,vi与Eab呈二次曲线变化;靶板弹体射出口破坏面积大于入射口,端口呈“葵花状”外翻,且弹体射出后靶板背面形变继续增大,直至回弹完成;在靶板厚度方向上,背部层裂区域随靶厚及vi的不同呈规律性变化:vi增大,层裂区域变小,靶板增厚,层裂区域变大;入射口及弹孔内壁前端纤维呈明显压剪断裂状态,而背部破断口处纤维呈拉断破坏状态。

靶板贯穿后破坏形态剖析及瞬态贯穿过程(图3~5)均显示,侵彻贯穿过程可以忽略靶板结构挠曲的影响,毁伤是仅与材料性能相关的局部性破坏。

图3 模拟弹侵彻贯穿芳纶层合板的动态过程Fig.3 Penetrating process of FSP to aramid laminates

图4 层合板贯穿后毁伤状态Fig.4 Damage state of FRP laminates perforated

图5 靶板贯穿弹孔沿轴线CT无损扫描图Fig.5 CT scanning photographs of perforation hole axially

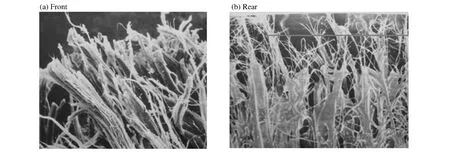

图6 贯穿弹孔处芳纶复合材料破坏SEM照片Fig.6 Images from SEM of AFRP along the perforation hole

1.2 抗侵彻贯穿机理分析

分析复合材料层板抗侵彻贯穿历程可以发现,无论是中低速冲击侵彻,还是高速贯穿,层板耗散弹体动能的破坏吸能模式是基本一样的,概括起来主要有靶板的压缩失效破坏、剪切失效破坏、拉伸弯曲失效破坏、摩擦耗能、层裂耗能、惯性膨胀耗能、整体结构响应变形能等,不同的是因弹体形状、侵彻速度和靶板尺寸的差异,在侵彻过程中各破坏模式会呈现出不同比例的分配形式。低速冲击时,虽然材料自身性破坏是吸能的主要部分,但靶板的整体结构挠曲变形吸能也不可忽视;而在高速贯穿侵彻过程中,靶板破坏基本呈现局部性破坏,且随着入射速度的提高,结构效应的影响减弱,破坏的局部性趋势更加明显,破坏区域更集中,更突出地表现为材料性破坏。这种局部性破坏程度的变化是受入射速度和靶体材料声速共同制约的。

冲击动力学过程与应变率效应和惯性效应密切相关,不可忽视。应变率影响材料力学性能,应力波传播影响材料破坏模式阶段和区域大小的划分。靶板的高速侵彻过程是一个瞬态动力学过程,整个过程伴随着材料高应变率变形、失效与破坏,靶板的抗弹吸能分析与复合材料高应变率下动态性能紧密相关。通过高速摄影实验对10 mm厚芳纶复合材料板的动态变形率分析可以看到,当弹体以504 m/s的入射速度侵彻时,靶板材料变形率在开坑阶段达到了5×104s-1,在射出阶段达到了3×103s-1,整个贯穿过程的平均变形率在2.2×104s-1左右;而当弹体以1880 m/s的速度入射时,开坑阶段材料变形率高达2×105s-1。因此,复合材料动态力学参量应是影响分析层板抗贯穿吸能的关键因素之一。

在高速侵彻过程中,弹靶作用遵循能量守恒原则。瞬间侵彻所涉及的破坏吸能模式分析也应遵循瞬态能量守恒的原则,应把抗贯穿破坏模式的瞬间吸能分析与材料或结构瞬态变形破坏之后的后能量继续耗散加以区别。瞬态变形破坏吸能区域与最终样品剖析模态是有区别的,例如靶板弹孔入口处纤维的分层外翻状态,以及背部射出口处扩大了的层裂破坏和突起区域等,均是纤维吸能并失效破坏后能量后续耗散的结果,而非瞬时破坏的状态,这在图3中有清晰的展示,因此对弹体贯穿能量耗散分析不具影响力。

刚性弹体高速冲击靶板时,触点处将产生远大于靶板材料抗力的瞬间冲击压应力,接触点处材料瞬间压碎破坏,完成冲击开坑。弹靶作用中,子弹紧追靶板中的前驱冲击应力波向前侵彻运动,被冲击压缩的靶体材料瞬间无法达到整体应力均匀化,因此,随着弹体的前进,靶板会产生局部厚度上的连续压碎失效破坏,并不断被侵蚀,部分碎屑残体受挤压反向喷出,对弹体入口周边材料形成冲刷,并与断裂后材料的反向回弹共同作用,入口破断材料形成“葵花”状的喷射外翻和倒锥台型开裂区(见图4~5)。初始侵彻时,因弹体与侵彻点周边材料在侵彻方向存在的巨大速度梯度,弹体周边会对靶板造成冲孔式剪切破坏,这种剪切破坏程度以平头弹最为明显。冲击压碎与剪切破坏在入射阶段是耦合连续进行的,构成了弹体贯穿靶板第1阶段的主要破坏模式。

复合材料层板背部的分层现象,应是弹靶作用中材料的局部非协调性变形与冲击应力波共同作用造成的。在压剪连续侵彻后期,随着连续侵彻弹速的衰减,对靶板材料的压碎和剪断均无法瞬间完成,伴随着应力波的传播,弹体周边材料应力区域和受力变形在增大,当压缩应力波在靶板背面形成的强反射拉伸冲击波与弹体相遇时便形成弹体与靶板的界面速度梯度,至此导致弹体压剪耦合连续侵彻破坏过程的结束和冲击拉伸失效破坏阶段的开始,这个破坏模式阶段的转化点是由冲击波在层合板中的传播速度和弹体入射速度确定的。弹体对层板的冲击拉伸破坏是脉动非连续的,D.Starratt等[14]对侵彻后期拉伸阶段弹体受力的测定结果也证明了这一点。

靶板背部的层裂现象在冲击压缩波由靶板背面自由反射为拉伸冲击波,并迎弹回传过程中就已发生,因此也可认为最终分层是冲击压缩能量“后耗散”过程的产物,此时层裂主要在强冲击压缩波和反射拉伸波协同作用下,由层间微裂纹、空洞、杂质、界面脱粘点等缺陷引起细小的、不连贯的层间损伤,在层间薄弱处产生并扩展。这种层裂可能是以一层或几层为一个离散微层单元,所包含的实际纤维增强层数并不固定(这与样品剖析结果一致)。压剪阶段整个微层裂现象在靶板外观上并不明显,弹体此时亦未侵入该微层裂区域。因此可认为弹体在完成压剪耦合连续侵彻时,靶板背部区域已离散成为若干微层的叠合区,而后续弹体继续侵彻导致微层弯曲拉伸失效破坏时,各微层间则相互影响协同外凸变形。

一系列证据及分析说明,侵彻结束后弹体入口处靶体材料外翻、起层、背部显著层裂、层裂区扩大、大鼓包等现象应是靶体材料失效破坏吸收弹体动能之后的“后能量耗散”的结果,这种现象的耗能不应对靶体抗贯穿吸能的累积产生增量的影响。因此,从瞬态动力学角度分析认为,层板高速贯穿分析中,层裂是一种典型的破坏模式,而在整个瞬态破坏分析中可不作为一个独立的主要瞬态吸能模式来计入。

与金属相比,纤维增强复合材料密度较低,各项异性导致各方向抗压强度差异较大,且沿纤维方向的抗压强度远大于其他方向的压缩强度,在弹体侵彻分析时,层合板面内方向的侵彻惯性力的影响可以忽略。由于不同入射速度下层合板贯穿弹孔中间区域层的损伤范围与弹径相近,也说明忽略球腔膨胀效应对层合板的抗贯穿吸能分析影响微小。

根据模拟弹贯穿复合材料层板破坏模式和现象的综合分析,侵彻破坏可表述为:前期的压剪耦合连续侵蚀破坏与后期对微层裂区域冲击拉伸破坏的两段式模型。

2 关系模型建立及动力学分析

2.1 基本假定

根据物理模型及相应动力学分析,作如下基本假定:(1)侵彻弹体为刚性体。(2)弹靶间忽略摩擦效应。(3)贯穿过程忽略球腔膨胀效应。(4)侵彻破坏为纯局部性破坏,不考虑靶板整体结构变形。(5)模型前段压剪耦合连续性侵蚀破坏,厚度方向上靶板材料可看作是某典型厚度离散微层集合,遭受连续性冲击压碎破坏和独立的冲击剪切破坏,压剪耦合失效破坏效果由耦合因数方程确定;弹体侵彻阻力为靶板材料最大动态压碎阻力与抗冲剪阻力之和,并由靶体材料动态性能决定。(6)模型后期侵彻的层间协变拉伸失效破坏中,拉伸变形破坏也是发生在离散的独立微层,微层间的相互影响由层间拉伸协变系数确定,层间协变破坏与复合材料层间界面强度和增强纤维界面亲和性有关。(7)弹体压剪侵彻呈匀减速前进,当靶板背面反射的强拉伸波与弹体相遇时,压剪耦合连续侵蚀破坏阶段结束,冲击拉伸侵彻破坏阶段开始。

2.2 模型的动力学分析

2.2.1 抗侵彻贯穿能量耗散关系方程的建立

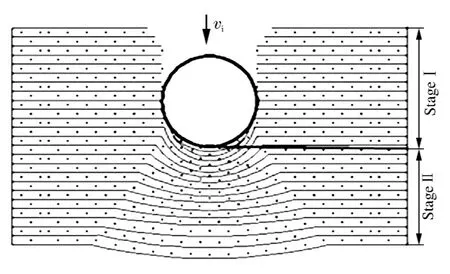

基于两阶段动态能量耗散的机理分析,建立复合材料层板抗侵彻贯穿物理分析模型:阶段Ⅰ—— 动态压剪耦合连续侵蚀失效破坏吸能,阶段Ⅱ—— 离散微层冲击拉伸失效破坏吸能,见模型示意图7。高速侵彻过程的详细动态吸能分析如下。

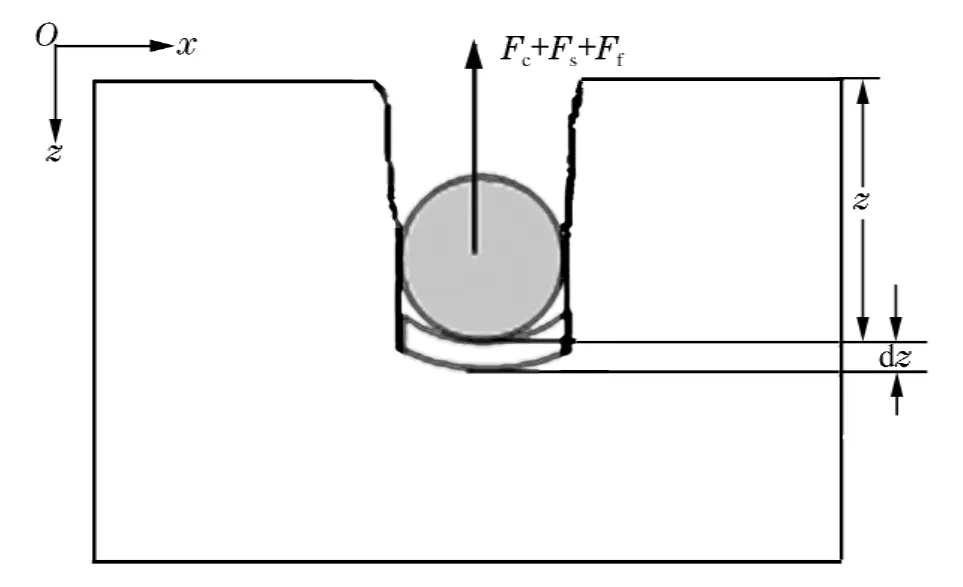

在阶段Ⅰ,动态压剪耦合连续侵蚀中弹体阻力为FI,靶体材料动态抗压阻力为Fc,抗冲击剪切阻力为Fs,动摩擦阻力Ff=0,厚度z方向靶体材料被弹体压剪连续侵彻(见图8),dz为微层厚度,弹体运动微分方程与动能耗散可表达为

图7 两阶段动态能量耗散模型示意图Fig.7 Schematic of the two-stage model of energy dissipation

图8 靶板压剪耦合连续侵蚀失效破坏分析图Fig.8 Diagram of continuous failure under compressing and shearing coupling

式中:m为弹体质量;Fc=σcAp,其中σc为靶板材料动态压缩强度,Ap为弹体横截面积;Fs=πDΔτcr,其中D为弹体直径,Δ为材料冲击剪切典型厚度,τcr为靶板材料冲击剪切强度;Δ=2cLD/5cLT,其中cL为靶板厚度方向声速,cLT为靶板面内声速。

阶段Ⅰ弹体对靶体微层侵蚀破坏作的功

式中:Wc为压缩功,dWc=Fcdz;Ws为冲剪功,dWs=Fsdz;ψ(vi)是压剪耦合因数,ψ( vi)=κ(avi+b),其中κ、a、b为量纲一方程因数。

耦合因数ψ(vi)是入射速度相关量,a和b与靶板的弹道极限、弹体损伤的最小侵彻速度相关。

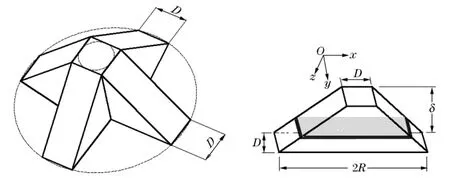

按照物理模型分析,弹体对靶板冲击拉伸破坏的有效体积区域可定义为厚度为D、高度为δ、最大瞬间拉伸变形区域为2R的垂直交叉的梯台(见图9),梯台上边宽为D,R可由下式确定

式中:tcr为冲击拉伸波与弹体相遇时间,tcr=δ/cL。

取1/4的拉伸破坏梯台区域分析(见图10),在弹体对离散微层冲击拉伸破坏的阶段Ⅱ侵彻中,z位置处厚度为dz的微层冲击拉伸失效破坏时最大动态拉伸力

式中:σt为靶板材料动态拉伸强度。

微层x方向复合材料破坏变形量

图9 层合板背部拉断失效区域示意图Fig.9 Schematic diagram of tensile failure zone in the rear of laminates

弹体对靶板高速冲击拉伸侵彻所耗散的动能为Wt,阶段Ⅱ靶板吸能为WⅡ,

式中:δ=T-L,其中L为压剪耦合阶段侵彻深度;ξ为层间拉伸协变因数。

因此复合材料靶板抗高速侵彻贯穿所吸收的弹体动能

2.2.2 边界条件分析

按照靶板被高速贯穿的瞬间动态分析,压剪耦合连续侵彻阶段时间tcs应满足

式中:tcs是弹体压剪耦合连续侵彻时间。

根据贯穿破坏模式分析和基本假定,弹体压剪连续侵彻应满足式(1),则有

因此,边界条件L可由式(11)~(12)分析确定。

3 参数的确定与结果比较

3.1 参数确定

在500~1900 m/s的速度范围内,采用4.5 g钢质球形模拟弹对10 mm厚芳纶织物层压复合材料靶板进行侵彻贯穿,获得弹体侵彻靶板的入射速度和残余速度,并计算出靶板的吸能。根据实验数据的最小二乘分析得到复合材料靶板的相关系数,KRFP靶板的抗侵彻贯穿吸能关系方程系数分别是κ=1.6、a=1.2180×10-3、b=0.7515、ξ=1。

3.2 方程的修正与优化

根据弹靶作用中刚性弹体对弹塑性靶高速碰撞原理分析,弹体在高速侵彻时可产生大的塑性变形或破碎现象。关系式的初次分析也显示,在较高速度侵彻时,由vi和vr实验值计算得到靶板吸能值有突跃现象,与模拟计算存在偏离。通过速度间隔递减侵彻实验设计,从高速侵彻贯穿后“软回收”得到的弹体变形和破碎情况可以发现:侵彻速度在1600 m/s左右时弹体已有塑性变形产生,因此此时弹体的刚性假定已不再成立,需对关系式作出修正,所以在方程式中增加了弹体变形耗能修正项Wp。针对本文的实验样品芳纶复合板,根据模拟弹残体变形和钢球的压缩实验分析,取Wp=150 J,则弹体贯穿复合材料板的动能损耗Ek则可表达为

式中:η 的取值为,当 vi≥1600 m/s时,η=1;当 vi<1600 m/s时,η=0。

3.3 结果比较与分析

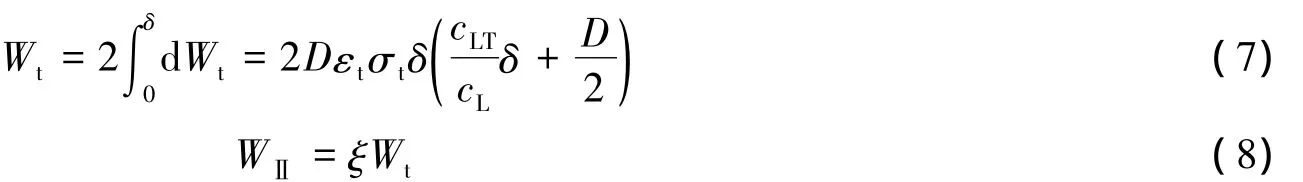

选用不同厚度的实验靶板(8.1、15.0 mm),在不同入射速度的初始条件下,由模型关系式计算得到模拟弹残余速度和靶板贯穿吸能值,并与实际贯穿实验结果进行了初步比较(见图11~12),符合效果良好,说明所建分析模型是合理的。

图11 模拟弹残余速度实验值与模型计算值比较Fig.11 Comparison of residual velocity obatined from experiments and the model

图12 芳纶复合材料靶板吸能实验值与模型计算值比较Fig.12 Comparison of absorbed energy obatined from experiments and the model

4 结论

(1)弹体高速侵彻贯穿复合材料的过程是材料及结构在高应变率下变形、失效、破坏的过程,复合材料弹靶作用分析应以动力学原理为基础,充分考虑材料的应变率效应和惯性效应的影响。

(2)高速贯穿破坏模型分析应以瞬态动力学的观点进行,应区别贯穿过程的瞬态失效能量转化与“失效破坏后”动能耗散产生的不同结果,应对瞬态毁伤耗能模式和最终破坏现象区别分析。

(3)模拟弹高速贯穿复合材料靶板的“压剪耦合连续侵蚀失效破坏”与“离散微层冲击拉伸协变失效破坏”的两段式破坏模型,可有效预测热固纤维增强复合材料层板的抗侵彻贯穿吸能特性。

(4)复合材料在超高速(vi>1800 m/s)侵彻下,弹靶作用破坏机制更加复杂,弹体的变形和破坏模式将对侵彻过程将产生更大影响,还需另行深入研究。

[1]Lee S W R,Sun C T.Dynamic penetration of graphite/epoxy laminates impacted by a blunt-ended projectile[J].Composites Science and Technology,1993,49(4):369-380.

[2]Gellert E P,Cimpoeru S J,Woodward R L.A study of the effect of target thickness on the ballistic perforation of glass-fibre-reinforced plastic composites[J].International Journal of Impact Engineering,2000,24(5):445-456.

[3]Cheng W L,Langlie S,Itoh S.High velocity impact of thick composites[J].International Journal of Impact Engineering,2003,29(1/2/3/4/5/6/7/8/9/10):167-184.

[4]Naik N K,Shrirao P,Reddy B C K.Ballistic impact behavior of woven fabric composites:formulation[J].International Journal of Impact Engineering,2006,32(9):1521-1552.

[5]张华鹏.防弹材料冲击破坏机理及其纤维的衰减规律[D].上海:东华大学,2002.

[6]Morye S S,Hine P J,Duckett R A,et al.Modelling of the energy absorption by polymer composites upon ballistic impact[J].Composite Science and Technology,2000,60(14):2631-2642.

[7]Zhu G,Goldsmith W,Dharan C K.Penetration of laminated kevlar by projectiles-I:Experimental investigation[J].International Journal of Solids and Structures,1992,29(4):399-420.

[8]杜忠华,赵国志,王晓明,等.复合材料层合板抗弹性的工程分析模型[J].兵器材料科学与工程,2002,25(1):8-10.DU Zhong-hua,ZHAO Guo-zhi,WANG Xiao-ming,et al.Engineering analysis model of bullet-proof property of composite laminates[J].Ordnance Material Science and Engineering,2002,25(1):59-61.

[9]王绪财,彭刚,冯家臣,等.应变率对乙烯基酯树脂压缩力学行为影响的研究[J].工程塑料应用,2010,38(5):59-61.WANG Xu-cai,PENG Gang,FENG Jia-chen,et al.Effcet of strain rate on compressive behavior of vinyl ester resin[J].Engineering Plastics Application,2010,38(5):59-61.

[10]王元博.纤维增强层合材料的抗弹性能和破坏机理研究[D].合肥:中国科学技术大学,2006.

[11]Wen H M.Penetration and perforation of thick FRP laminates[J].Composite Science and Technology,2001,61(8):1163-1172.

[12]Wen H M.Predicting the penetration and perforation of FRP laminates struck normally by projectiles with different nose shapes[J].Composite Structure,2000,49(3):321-329.

[13]梅志远,朱锡,张立军.FRC层合板抗高速冲击机理研究[J].复合材料学报,2006,23(2):143-149.MEI Zhi-yuan,ZHU Xi,ZHANG Li-jun.Ballistic protective mechanism of FRC laminates[J].Acta Materiae Compositae Sinica,2006,23(2):143-149.

[14]Starratt D,Sanders T,Cepus E,et al.An efficient method for continuous measurement of projectile motion in ballistic impact experiments[J].International Journal of Impact Engineering,2000,24:155-170.