纳米CuO原位包覆的Mg2NiH4的电化学性能

朱瑾予,张纪光,朱云峰,李李泉

(南京工业大学材料科学与工程学院,江苏南京 210009)

纳米CuO原位包覆的Mg2NiH4的电化学性能

朱瑾予,张纪光,朱云峰,李李泉

(南京工业大学材料科学与工程学院,江苏南京 210009)

研究了纳米CuO球磨原位包覆对氢化燃烧合成(HCS)产物Mg2NiH4结构和电化学性能的影响。XRD分析表明:球磨过程中,纳米CuO被Mg2NiH4还原为Cu,包覆于合金表面,提出了球磨原位包覆机制。电化学测试表明:纳米CuO球磨原位包覆提高了镁基合金氢化物电极的抗腐蚀性能,随着CuO添加量的增加和球磨时间的延长,电极的循环稳定性提高,首次放电比容量降低。添加30%CuO球磨40 h的电极,以30 mA/g的电流放电至-0.6 V,首次比容量为146 mAh/g,第10次循环(30 mA/g放电至-0.6 V,300 mA/g充电2 h)的容量保持率为48.6%。

储氢合金; 氢化燃烧合成; 原位包覆; 电化学性能

目前,商业化储氢电极合金主要为AB5型稀土系合金,受实际放电比容量(300~330 mAh/g)的限制,难以满足高能量密度电池的需求。开发高容量、低成本、长寿命的负极材料,是储氢电极材料研究的热点。

以Mg2Ni为代表的A2B型镁基储氢合金具有理论储氢比容量(999 mAh/g)高、资源丰富及价格低廉等优点[1]。Y.F.Zhu等[2]采用氢化燃烧合成(HCS)法一步合成,制备了高活性高纯度的镁基合金氢化物Mg2NiH4,经5 h机械球磨后的产物无需充电,以 30 mA/g的电流放电至-0.6 V(vs.Hg/HgO),首次放电的比容量可达578 mAh/g。Mg在碱液中易氧化、腐蚀,导致合金电极的放电容量衰减迅速,循环寿命与实用化要求尚有较大距离。改善镁基储氢电极合金的循环稳定性的方法主要有:元素取代[3]、表面处理[4]、复合制备[5]及开发新的制备工艺[6]等。

本文作者采用HCS法制备镁基合金氢化物Mg2NiH4,研究纳米CuO球磨原位包覆对Mg2NiH4结构及电化学性能的影响。

1 实验

1.1 电极的制作

将粒度为74~165 μ m 的镁粉(天津产,≥99.0%)和粒度为 2~3 μ m 的镍粉(江油产,≥99.7%)按物质的量比2∶1在丙酮(上海产,≥99.5%)介质中超声波混匀,再在空气气氛中、53℃下充分干燥后,置于自制的HCS专用高压氢气气氛合成反应炉中,进行氢化燃烧合成反应,制备Mg2NiH4[2]。合成产物过100目筛后,添加质量分数为 20%或30%、粒度为30~60 nm 的纳米 CuO(上海产,≥99.5%),在 QM-1SP2型行星式球磨机(南京产)上,用氩气保护,以400 r/min的转速正反交替间歇式球磨(球料比 40∶1)5 h、20 h或40 h,制得储氢合金粉末。

将未添加纳米CuO的Mg2NiH4球磨5 h,以便进行性能对比。

将100 mg制得的储氢合金粉末与400 mg镍粉混匀后,以12 MPa的压力冷压成直径为10 mm的圆形电极片。将冷压成型的电极片用两层泡沫镍片(江阴产,≥99.9%)夹持,并以点焊固定,再点焊上一根镍带(宜兴产,≥99.9%),制成负极。

1.2 性能测试

用X'TRA型X线衍射仪(瑞士产)进行XRD分析,CuKα,步长为 0.02°,扫描速率为 5(°)/min。

电化学性能测试采用敞口的H型三电极体系,研究电极为镁基合金氢化物(MH)电极,辅助电极为烧结式Ni(OH)2/NiOOH电极(江阴产),参比电极为Hg/HgO电极,电解液为6 mol/L KOH(上海产,≥85%)。电极体系置于30℃恒温水浴锅中,在CT2001A电池测试仪(深圳产)上进行各项充放电性能测试。

放电比容量及循环性能测试:放电电流为30 mA/g,截止电位为-0.6 V,充电电流为300 mA/g,时间为2 h;

高倍率放电性能(HRD)测试:电流分别为100 mA/g、200 mA/g和400 mA/g。

在CHI660C电化学工作站(上海产)上进行电化学性能分析。

线性极化曲线测试:电位为-5~5 mV(vs.平衡电位),放电深度(DOD)为50%,扫描速率为0.1 mV/s;

Tafel极化曲线测试:电位为-300~300 mV(vs.平衡电位),DOD为100%,扫描速率为1 mV/s;

电化学阻抗谱测试:DOD为 50%,频率为100 kHz~5 mHz,交流电位扰动幅度为5 mV;

用恒电位阶跃法测量氢在合金中的扩散系数[7],对满电态的合金电极施以+600 mV的阳极电位阶跃,进行恒电位放电测试,放电时间为60 min。

2 结果与讨论

2.1 XRD分析

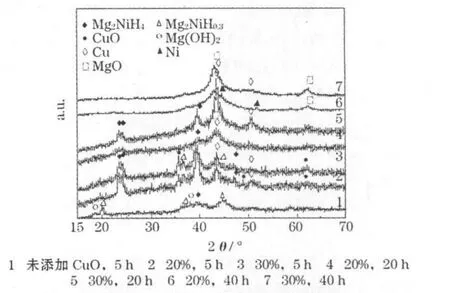

图1是纳米CuO原位包覆Mg2NiH4球磨样品的XRD图。

图1 纳米CuO原位包覆Mg2NiH4球磨样品的XRD图Fig.1 XRD patterns of ball-milled Mg2NiH4samples in-situ coated with CuO

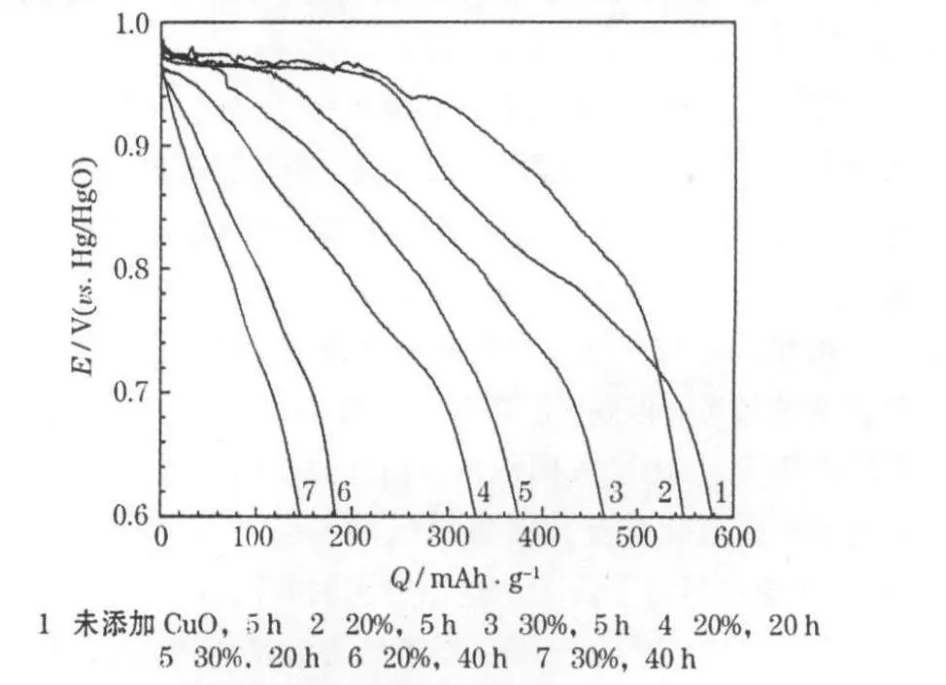

从图 1可知,球磨 5 h的样品中,未添加 CuO的Mg2NiH4的衍射峰,宽化现象明显,且出现了Mg2NiH0.3和Mg(OH)2相,主要是由于部分Mg2NiH4在球磨过程中发生了分解以及样品暴露在空气中被氧化;而添加CuO的样品中,Mg2NiH4的衍射峰较尖锐,说明添加CuO降低了球磨的效率。添加20%及30%CuO的Mg2NiH4经球磨后,都产生了新相Cu,是由于Mg2NiH4的强还原性,在球磨过程中将纳米CuO还原为纳米Cu,且原位包覆于合金氢化物的表面。随着球磨时间的延长,样品中Cu和Mg2NiH4的衍射峰愈加宽化,经40 h球磨后,Mg2NiH4的衍射峰甚至消失,表明样品经长时间球磨后转变为纳米晶/非晶结构,有利于镁基合金氢化物电极的充放电。除了Mg2NiH4、Mg2NiH0.3、CuO以及Cu外,样品中还有Ni和MgO的衍射峰。据此分析,在球磨过程中可能发生了式(1)所示的反应:

上述反应生成的纳米Cu原位包覆于合金氢化物的表面,有助于提高电极的耐腐蚀性能、改善电极的循环稳定性。

2.2 电化学性能分析

2.2.1 放电比容量及循环稳定性能

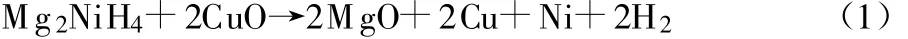

不同合金电极的首次放电曲线见图2,首次放电即达到最大放电比容量(Cmax,列于表1)。

图2 不同合金电极的首次放电曲线Fig.2 Initial discharge curves of different alloy electrodes

从图2可知,添加CuO与未添加CuO的样品,放电曲线相似;添加CuO的样品,放电平台随着球磨时间的延长而缩短。添加的纳米CuO,在球磨过程中与活性物质Mg2NiH4发生氧化还原反应,生成了Cu。Cu在负极的工作电势范围-0.6~-1.2 V(vs.Hg/HgO)内能够稳定地存在,不参与电化学反应[8]。未添加CuO的样品,首次放电比容量最大,为578 mAh/g。随着CuO添加量的增加和球磨时间的延长,样品的Cmax下降,如添加30%CuO球磨40 h的样品,Cmax仅为146 mAh/g。

这主要是由于:①活性物质Mg2NiH4在球磨过程中被CuO氧化,生成无法吸放氢的MgO层,并覆盖在活性物质Mg2NiH4的表面,使放电比容量下降;②通过线性极化法测量了电极的交换电流I0(列于表1),可见随着球磨时间的延长,电极的交换电流I0减小,影响了电极表面电化学反应的进行。

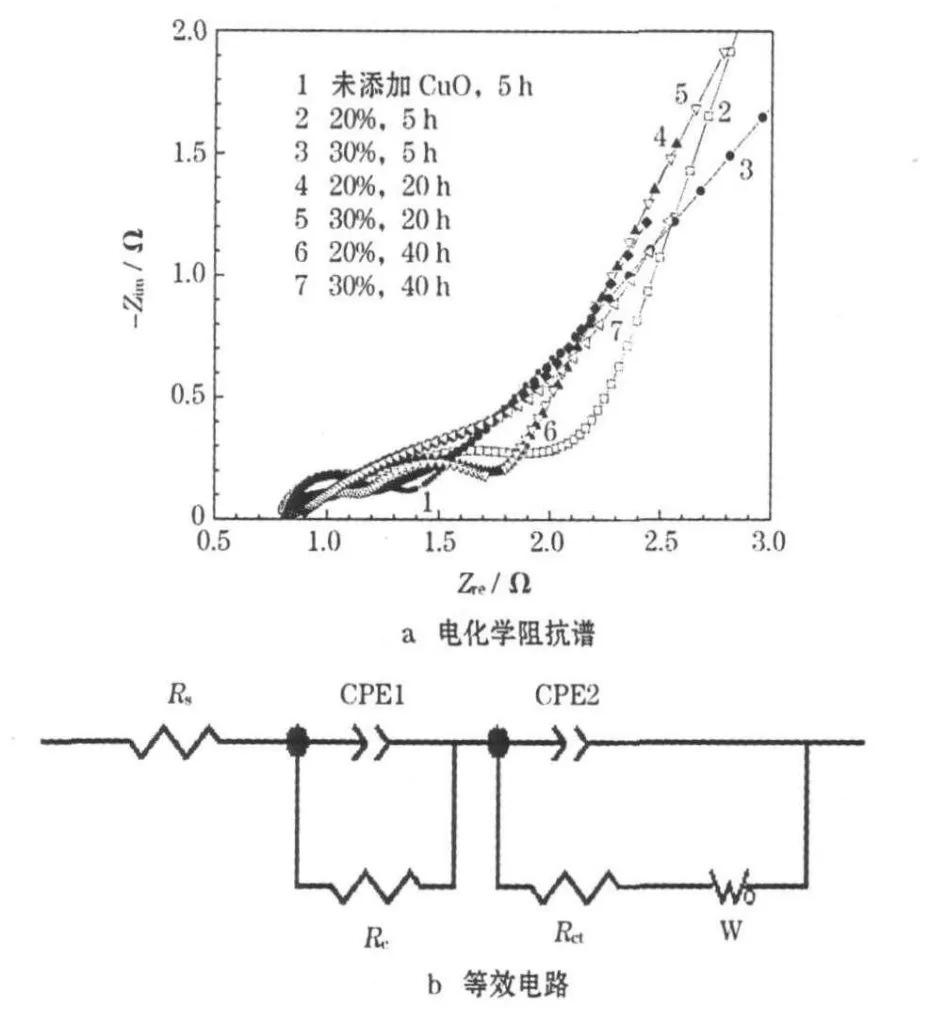

图3为不同合金电极的电化学阻抗谱及等效电路。

图3 不同合金电极的电化学阻抗谱及等效电路Fig.3 Electrochemical impedance plots and corresponding equivalent circuit of different alloy electrodes

图3a中,所有阻抗谱均由高频区的小半圆、中低频区的大半圆和低频区的斜线等3部分组成,中低频区的半圆弧对应于电极表面电荷转移阻抗Rct,可通过等效电路的非线性最小二乘法拟合得到。

虽然CuO在球磨过程中被还原为具有良好导电性及电催化活性的Cu,但是Cu与钝化层MgO及在碱液中生成的腐蚀产物Mg(OH)2共同作用于活性物质的表面,反而会导致电极表面电化学催化活性降低,影响了氢的可逆吸放过程,使放电比容量下降[9]。这两方面的共同作用,导致电极的首次放电比容量随着CuO添加量的增加及球磨时间的延长而降低。

不同合金电极的循环性能见图4。

图4 不同合金电极的循环性能Fig.4 Cycle performance of different alloy electrodes

从图4可知,所有样品在首次放电时即达到Cmax。电极在第 10次循环时的容量保持率R10按式(2)计算。

式(2)中:C10为合金电极在第10次循环时的放电比容量,不同样品的R10列于表1。未添加CuO的样品,首次放电比容量最大,但容量衰减迅速。随着CuO添加量的增加和球磨时间的延长,电极的循环稳定性提高。镁基合金电极容量衰减的主要原因是镁在KOH溶液中容易氧化和腐蚀[10]。球磨过程中生成的Cu与钝化层MgO/Mg(OH)2共同覆盖于活性物质表面,使电极材料表面的活性镁含量降低,抑制了电极放电容量的衰减。随着球磨时间的延长,合金氢化物有向非晶转变的趋势,非晶态合金的耐腐蚀性通常较好;同时颗粒不断细化,可抑制合金氢化物的粉化,并减缓腐蚀[11]。通过Tafel极化法测量了电极的腐蚀电位Ecorr(见表1)。Ecorr随着CuO添加量的增加和球磨时间的延长向正方向移动,表明电极的耐腐蚀能力增强。由此可知,随着CuO添加量的增加和球磨时间的延长,电极的循环稳定性提高。

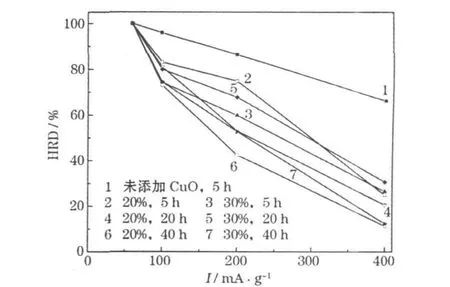

2.2.2 高倍率放电性能

在相同的放电电流下,高倍率放电能力(HRD)越大,合金电极的动力学性能越好。HRD按式(3)计算,结果见图5。

式(3)中:Cd为放电电流为Id时电极的放电比容量,C60为以Id放电结束后,再以60 mA/g放电得到的比容量。

图5 不同合金电极的HRDFig.5 High rate dischargeability(HRD)of different alloy electrodes

从图5可知,随着CuO的添加和球磨时间的延长,电极的HRD降低。一般来说,储氢合金电极的HRD主要取决于合金电极表面的电荷转移速率和氢在合金体内扩散的速率[12]。随着球磨时间的延长,金属氢化物颗粒和晶粒不断细化,产生大量参与电极反应的表面及晶格缺陷,使输氢通道变多,有利于氢的扩散。通过恒电位阶跃法测量的氢在合金中的扩散系数D列于表1。球磨时间的延长,提高了合金中的D,但纳米CuO在球磨过程中原位包覆Mg2NiH4颗粒后,降低了电极表面的电催化活性,即电极表面电荷转移电阻Rct增大,导致电极的大电流放电能力降低。由此可知,在本实验中,电极表面电荷转移电阻Rct的增大对动力学性能的影响大于氢扩散,导致电极动力学性能随着CuO添加量的增加和球磨时间的延长而降低,即HRD降低。

表1 纳米CuO原位包覆Mg2NiH4球磨样品的电化学性能Table 1 Electrochemical performance of ball-milled Mg2NiH4 samples in-situ coated with CuO

3 结论

本文作者研究了纳米CuO球磨原位包覆对Mg2NiH4结构及电化学性能的影响。XRD分析表明:在球磨过程中,纳米CuO被Mg2NiH4还原为Cu,并原位包覆于金属氢化物的表面。随着纳米CuO添加量的增加和球磨时间的延长,Cu峰愈加明显,且Mg2NiH4与Cu都随着球磨有向非晶转变的趋势。电化学测试结果表明:随着CuO添加量的增加和球磨时间的延长,电极循环稳定性提高,但首次放电比容量降低。电极表面电荷转移电阻的增加,是影响电极动力学性能的控制因素。

[1] Lei Y Q,Wu Y M,Yang Q M,et al.Electrochemical behavior of some mechanically alloyed Mg-Ni-based amorphous hydrogen storage alloys[J].Z Phys Chem,1994,183(1-2):379-384.

[2] Zhu Y F,Yang C,Zhu J Y,et al.Structural and electrochemical hydrogen storage properties of Mg2Ni-based alloys[J].J Alloys Compd,2011,509(17):5 309-5 314.

[3] Zhang Y H,Li B W,Ren H P,et al.Gaseous and electrochemical hydrogen storage kinetics of nanocrystalline Mg2Ni-type alloy prepared by rapid quenching[J].J Alloys Compd,2011,509(18):5 604-5 610.

[4] Kim J S,Lee C R,Choi J W,et al.Effects of F-treatment on degradation of Mg2Ni electrode fabricated by mechanical alloying[J].J Power Sources,2002,104(2):201-207.

[5] YUAN Hua-tang(袁华堂),ZOU Ya-bing(邹雅冰),WANG Yijing(王一菁),et al.MgNi-NiB合金的制备与性能研究[J].Battery Bimonthly(电池),2005,35(4):254-255.

[6] Hima K L,Viswanathan B,Srinivasa M S.Hydrogen absorption by Mg2Ni prepared by polyol reduction[J].J Alloys Compd,2008,461(1-2):72-76.

[7] Zheng G,Popov B N,White R E.Electrochemical determination coefficient of hydrogen through a LaNi4.25Al0.75electrode in alkaline aqueous solution[J].J Electrochem Soc,1995,142(8):2 695-2 698.

[8] Zhang Y H,Jiao L F,Yuan H T,et al.Study on the electrochemical properties of MgNi-CuO hydrogen storage composite materials[J].J Alloys Compd,2009,481(1-2):639-643.

[9] DONG Xiao-ping(董小平),YANG Li-ying(杨丽颖),GENG Xiao-guang(耿晓光),et al.La-Mg-Ni系合金循环容量衰减的机理[J].Battery Bimonthly(电池),2011,41(1):11-14.

[10] Zhang Y,Lei Y Q,Chen L X,et al.The effect of partial substitution of Zr for Ti on the electrochemical properties and surface passivation film of Mg35Ti10-xZrxNi55(x=1,3,5,7,9)electrode alloys[J].J Alloys Compd,2002,337(1-2):296-302.

[11] Horikiri H,Kato A,Inoue A,et al.New Mg-based amorphous alloys in Mg-Y-misch metal systems[J].M at Sci Eng A,1994,179-180:702-706.

[12] Wang C S,Lei Y Q,Wang Q D.Studies of electrochemical properties of TiNi alloy used as an MH electrode(Ⅱ).Discharge kinetics[J].Electrochim Acta,1998,43(21-22):3 193-3 207.

Electrochemical performance of Mg2NiH4in-situ coated with nano-CuO

ZHU Jin-yu,ZHANG Ji-guang,ZHU Yun-feng,LI Li-quan

(College of Materials Science and Engineering,Nanjing University of Technology,Nanjing,Jiangsu210009,China)

The effect of in-situ coating with nano-CuO by mechanical milling on the structural and electrochemical performance of the hydriding combustion synthesis(HCS)product Mg2NiH4was investigated.XRD results showed that due to the reducibility of the HCS product Mg2NiH4,nano-CuO was reduced to Cu during milling,which was coated on the surface of Mg2NiH4.A mechanism of in-situ coating during milling process was presented.Electrochemical measurements indicated that the anti-corrosion capability of the Mg-based alloy hydride electrode was improved by in-situ coating with nano-CuO,with the increasing of the CuO content and prolonging with the ball-milling time,the cycle stability of the electrode wasimproved,the initial specific discharge capacity was decreased.The electrode ball-milled for 40 h with 30%nano-CuO had initial specific discharge capacity of 146 mAh/g(discharge to-0.6 V with the current of 30 mA/g),the capacity retention rate was 48.6%at the 10th cycle(discharge to-0.6 V with 30 mA/g;charge 2 h with 300 mA/g).

hydrogen storage alloys; hydriding combustion synthesis; in-situ coating; electrochemical performance

TM912.2

A

1001-1579(2012)05-0266-04

朱瑾予(1987-),女,江苏人,南京工业大学材料学院硕士生,研究方向:镁基储氢电极材料;

张纪光(1987-),男,山东人,南京工业大学材料学院硕士生,研究方向:镁基储氢电极材料;

朱云峰(1977-),男,江苏人,南京工业大学材料学院教授,硕士生导师,研究方向:新能源材料,本文联系人;

李李泉(1955-),男,江苏人,南京工业大学材料学院教授,博士生导师,研究方向:新能源材料。

国家自然科学基金(51071085)

2012-01-25