LiFePO4锂离子电池的高倍率充放电性能

钟海江,唐有根,卢周广,张 军

(1.中南大学化学化工学院,湖南长沙 410083;2.湖南格林新能源有限公司,湖南湘潭 411101)

安全、环保、具有较长的使用寿命,已成为高功率电池研究的热点[1]。橄榄石结构的LiFePO4可满足以上要求,但LiFePO4材料本身的电子导电率较低,制约了高倍率放电性能。可通过3种途径来提高LiFePO4锂离子电池的高倍率放电性能:①离子掺杂;②碳包覆或无碳包覆;③优化工艺设计。L.Pang等[2]采用Gd3+掺杂制得的 LiFePO4/C的 5C比容量可达106.0mAh/g;Y.Yin等[3]引入4%~5%的Fe2P进行无碳包覆,产物的 5C放电比容量高于110 mAh/g;D.Y.W.Yu等[4]研究了面密度对LiFePO4锂离子电池性能的影响,发现较薄的正极有利于高倍率放电。覃宇夏等[5]研究了电极结构设计对LiNi1/3Co1/3Mn1/3O2电池内阻的影响,发现采用双极耳的电极结构,可降低电池的内阻。

本文作者以18650型LiFePO4锂离子电池为研究对象,从正极材料、正极面密度、导电剂含量以及电极结构等方面,研究了工艺设计对电池高倍率充放电性能的影响。

1 实验

1.1 LiFePO4形貌与比表面积分析

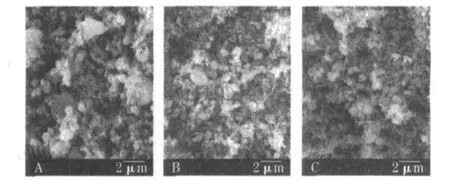

用Sirion 200扫描电子显微镜(荷兰产)对3种商业化LiFePO4样品A(天津产,工业级)、样品B(深圳产,工业级)及样品C(德国产,工业级)进行微观形貌观察。用JW-RB12比表面积测试仪(北京产)和LS pop-6激光粒度分析仪(深圳产)对LiFePO4样品的比表面积和粒径进行分析。

1.2 电池制备

将正极活性物质LiFePO4、导电炭黑(比利时产,工业级)、聚偏二氟乙烯(PVDF,法国产,CP)在 N-甲基吡咯烷酮(NMP,美国产,≥99.9%)中搅拌均匀后,配制成正极浆料,其中 LiFePO4含量分别为 92.0%、91.5%、91.0%和90.5%,正极导电剂含量分别为 3.0%、3.5%、4.0%和4.5%,面密度分别为 2.5 g/dm2、2.8 g/dm2、3.0 g/dm2和3.3 g/dm2;将负极活性物质改性石墨(长沙产,工业级)、导电炭黑、羧甲基纤维素钠(CMC,德国产,≥99.9%)和丁苯橡胶(SBR,广东产,工业级)按质量比 95.0∶1.0∶1.6∶2.4 混合,以去离子水为溶剂配制成负极浆料。

将正、负极浆料分别均匀涂覆于0.016 mm厚的铝箔(深圳产,≥99.8%)和0.010 mm厚的铜箔(广东产,≥99.8%)上,然后在 90℃下真空(真空度为-0.09 MPa)脱气烘烤12 h,经辊压、分切,制成正、负极片。通过卷绕,装配成18650型锂离子电池,并脉冲脱气48 h,电解液为1 mol/L LiPF6/DMC+EMC+EC(体积比 1∶1∶1,北京产,CP)。

采用两步法进行化成:0.05C恒流充电240 min,转0.10C恒流充电120 min。

1.3 电池性能测试

化成后的电池搁置36 h后,用BK-6008/A充放电测试仪(东莞产)进行不同倍率充放电测试,电压为2.0~3.8 V;用AR330手持式红外测温仪(香港产)测量电池的表面温度;用CH-99VR电池内阻测试仪(深圳产)测量电池的内阻。

2 结果与讨论

2.1 LiFePO4正极材料的影响

图1为3种LiFePO4样品的SEM图。

图1 3种LiFePO4样品的SEM图Fig.1 SEM photographs of 3 kinds of LiFePO4samples

从图1可知,样品A颗粒分布不均匀且较大;样品 B、C颗粒分布较均匀,样品C的颗粒最小,样品B颗粒适中,便于涂覆。

样品 A 、B 及 C 的D50分别为 2.90 μ m、1.92 μ m 和 1.04 μ m,与SEM分析的结果一致;比表面积分别为10.2 m2/g、11.4 m2/g和16.2 m2/g。大的比表面积可增大正极材料与电解液的接触界面,有利于Li+的扩散;但比表面积过大,材料的加工性能会有所降低[6]。后期混料过程可证实这一点,样品C难以分散,颗粒易团聚。

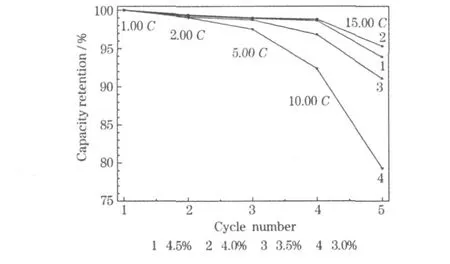

3种LiFePO4样品制得的电池在不同倍率下的放电性能见图 2,正极面密度为3.0 g/dm2,导电剂含量为3.5%,电极采用单极耳结构。

图2 3种LiFePO4样品制得的电池不同倍率的放电性能Fig.2 Discharge performance at different rates of battery prepared by 3 kinds of LiFePO4samples

从图2可知,以0.20C放电,比容量是:样品C>样品B>样品A,但以高倍率放电,尤其是15.00C放电时,样品A和C放电较困难,样品B的放电性能较好。

综上所述,选取样品B作为优选正极材料,后续实验均使用样品B。

2.2 正极面密度的影响

不同正极面密度电池以1.00C充电、15.00C放电,第100次循环的放电曲线见图3,导电剂含量为3.5%,电极采用单极耳结构。

图3 不同正极面密度电池1.00 C充电、15.00 C放电第100次循环的放电曲线Fig.3 Discharge curves of battery with different cathode surface density at the 100th cycle of 1.00 C charge and 15.00 C discharge

从图3可知,正极物质配比相同的电池,面密度越低,高倍率放电能力越强。高倍率放电时,活性物质反应速度很快,要求Li+能在材料中快速地嵌脱。面密度过高,在高倍率放电时会延长Li+的迁移路径,增加Li+的运动阻力[7],增大电池的极化,导致电池放电容量与电压同时降低。

面密度为2.5 g/dm2和2.8 g/dm2的电池以15.00C放电的容量和中值电压都较为接近,而在制作电池时,不仅要考虑高倍率放电能力,还需要考虑到电池本身的整体容量,因此实验选择面密度为2.8 g/dm2。

2.3 导电剂含量的影响

正极导电剂含量对电池放电容量的影响见图4,面密度为2.8 g/dm2,电极采用单极耳结构。

图4 正极导电剂含量对LiFePO4电池放电容量的影响Fig.4 Effects of conductive content to the discharge capacity of LiFePO4battery

从图4可知,刚开始,随着导电剂的增加,电池的倍率性能越来越好,当导电剂含量为4.0%时,15.00C放电容量为1.00C放电容量的95.3%;当导电剂含量增至4.5%时,倍率性能变差。这种现象可从电子传导性和离子传导性两方面来解释。电池在高倍率放电时,极化明显,电压急剧下降,增加导电剂来提高正极的导电性,可减轻极化电压,因此刚开始导电剂增加,倍率性能有明显的提升;由于导电剂的密度和粒径都要比正极材料小得多,当导电剂增加到一定程度时,电极空隙率会不断减小,Li+迁移会变得很困难。

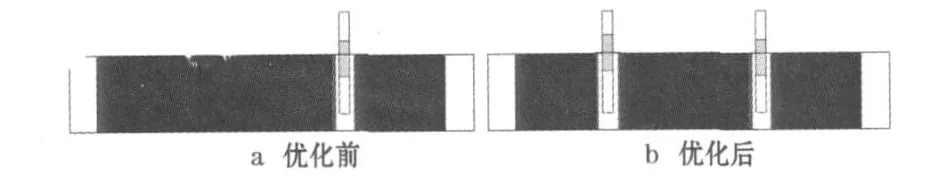

2.4 电池结构设计的影响

为比较电池结构对电池高倍率充放电性能的影响,研究了电极单极耳(优化前)和双极耳(优化后)两种结构对高倍率充放电性能的影响,两种电极的设计见图5。

图5 结构优化前后电极设计示意图Fig.5 Schematic diagrams of the electrode before and after structure optimization

在大电流放电时,大量电子聚集在极耳处,极耳与集流体焊接时有一定的接触电阻。双极耳设计可使电极在高倍率放电时起到电子分流的作用,减少电子在极耳处的堆积。

用电极双极耳结构制成电池,其中面密度为2.8 g/dm2,导电剂含量为4.0%。结构优化前后,电池1.00C充电、15.00C放电第100次循环的放电曲线见图6。

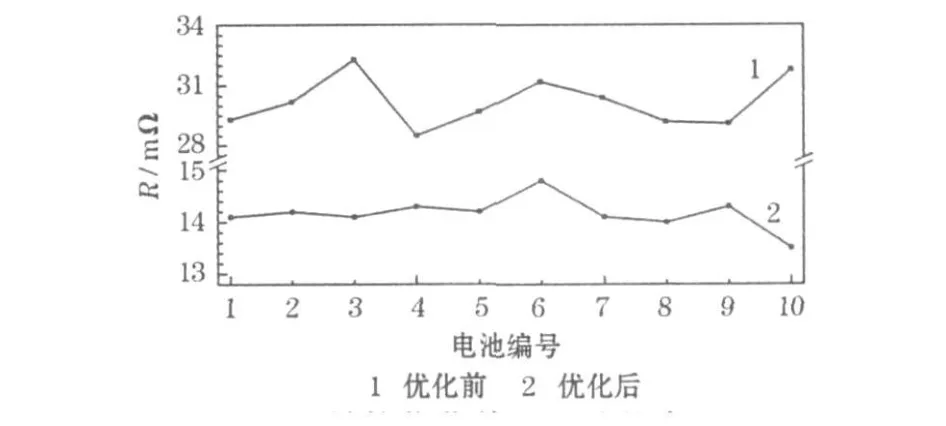

从图6可知,以15.00C放电,优化前后的容量保持率分别为85.7%和99.1%,中值电压分别为2.40 V和2.67 V,说明优化有利于Li+和电子的快速嵌脱和迁移,可降低浓差极化引起的容量衰减和电压降。内阻直接影响电池的高倍率放电性能。内阻大,会使工作电压迅速下降;同时会使升温过快,导致安全问题。分别挑选了优化前后的电池各10只测试内阻,结果见图7。

图6 结构优化前后电池1.00 C充电、15.00 C放电第100次循环的放电曲线Fig.6 Discharge curves of battery before and after structure optimization at the 100th cycle at 1.00 C charge and 15.00 C discharge

图7 结构优化前后电池的内阻Fig.7 Internal resistance of battery before and after structure optimization

从图7可知,优化前,电池内阻为 28.5~32.3 mΩ;优化后,电池内阻为13.5~14.8 mΩ。优化后,电池不仅内阻小,提高了电极的电导率,进而增强了高倍率放电性能,且内阻分布相对集中,为14 mΩ左右,更有利于单体电池配组。

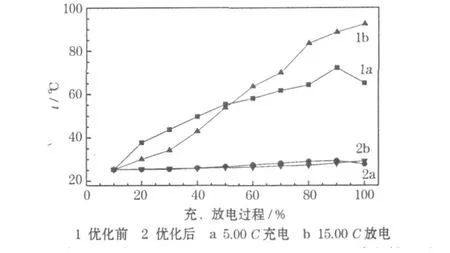

结构优化前后,电池5.00C充电和15.00C放电的温升见图8。

图8 结构优化前后电池5.00 C充电和15.00 C放电的温升Fig.8 Temperature increasing of battery before and after structure optimization at 5.00 C charge and 15.00 C discharge

从图8可知,优化后电池的5.00C充电和15.00C放电温升很小,提高了高倍率充放电的使用寿命和安全性能,可满足高功率电源快速充电和高倍率放电的要求。

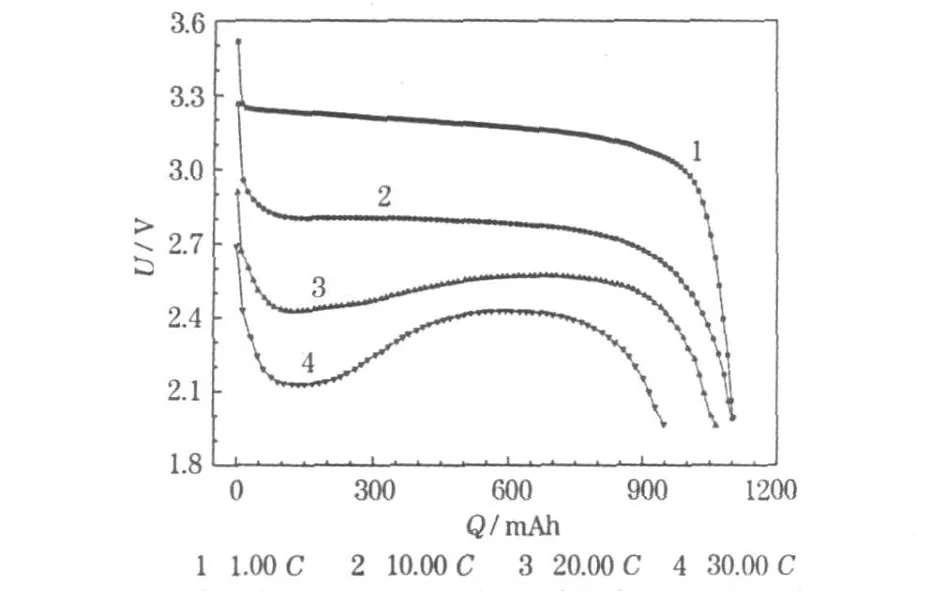

结构优化后的电池在不同倍率下的放电曲线见图9。

图9 结构优化后的电池在不同倍率下的放电曲线Fig.9 Discharge curves of battery after structure optimization with different rates

从图9可知,优化后,电池的倍率性能有提高,10.00C、20.00C和30.00C放电容量分别是1.00C时的99.8%、96.6%和86.1%。电池以30.00C放电,电压急剧下降,至最低点后又开始上升,原因是以30.00C的高倍率放电时,理论的电子和离子扩散速率要很高,从LiFePO4中Li+嵌入的机理[8]可知,在电池刚放电的瞬间,大量Li+聚集在活性物质表面,无法及时嵌入,有明显的电极极化,引起较大的电压降,当Li+开始嵌入两相界面时,传输通道变得更通畅,活性物质得到更多的利用,从而减轻了极化,电压随之上升。

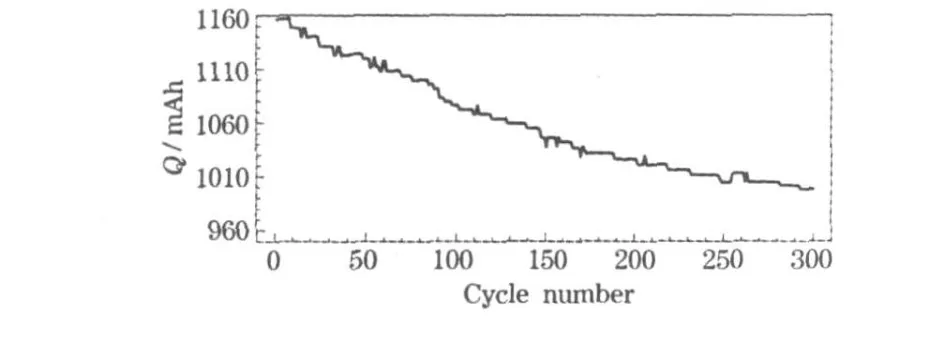

采用优化后的导电剂配比、正极面密度和结构设计制作的适合高倍率充放电的电池的1.00C充电、10.00C放电循环性能见图10。

图10 优化后电池1.00 C充电、10.00 C放电的循环性能Fig.10 Cycle performance of optimized battery with 1.00 C charge and 10.00 C discharge

从图10可知,第300次循环时,电池的容量保持率仍有86.3%,显示了良好的高倍率放电性能。

3 结论

LiFePO4锂离子电池的倍率性能随着面密度的降低而提高,当面密度为2.8 g/dm2,导电剂含量为4.0%时,倍率性能较好,15.00C放电容量为1.00C时的95.3%。优化结构设计可减小电池内阻,且内阻分布相对集中,有利于单体电池配组。优化后的电池,5.00C充电和15.00C放电的温升很小,可满足高功率电源快速充电和高倍率放电的要求。电池的高倍率充放电性能得到提高,20.00C、30.00C放电容量分别为1.00C时的96.6%和86.1%,1.00C充电、10.00C放电,第300次循环的容量保持率为86.3%。

[1]Xia L,Li S L,Ai X P.Temperature-sensitive cathode materials for safer lithium-ion batteries[J].Energy&Environmental Science,2011,4(1):2 845-2 848.

[2]Pang L,Zhao M,Zhao X,et al.Preparation and electrochemical performance of Gd-doped LiFePO4/C composites[J].J Power Sources,2011,197(10):96-101.

[3]Yin Y,Gao M,Ding J,et al.A carbon-free LiFePO4cathode material of high-rate capability prepared by a mechanical activation method[J].J Alloys Compd,2011,509(41):10 161-10 166.

[4]Yu D Y W,Donoue K,Inoue T,et al.Effect of electrode parameters on LiFePO4cathodes[J].J Electrochem Soc,2006,153(5):A835-A839.

[5]QIN Yu-xia(覃宇夏),LI Qi(李奇),XIONG Ying(熊英),et al.锂离子电池高倍率放电性能的影响因素[J].Battery Bimonthly(电池),2009,39(3):142-143.

[6]Jaiswal A,Horne C R,Chang O,et al.Nanoscale LiFePO4and Li4Ti5O12for high rate Li-ion batteries[J].J Electrochem Soc,2009,156(12):A1 041-A1 046.

[7]CHEN Jian-cong(程建聪),CHEN Xing-bao(陈性保),DONG Quan-feng(董全峰).聚合物锂离子电池的高倍率放电性能研究[J].Battery Bimonthly(电池),2007,37(5):329-331.

[8]Padhi A K,Nanjundaswamy K S,Goodenough J B.Phospho-olivines as positive-electrode materials for rechargeable lithium batteries[J].J Electrochem Soc,1997,144(4):1 188-1 194.