氮气含量对反应射频磁控溅射制备CrNx薄膜组织与性能的影响

陈 勇,李 晖,许洪斌,王 松

(重庆理工大学材料科学与工程学院,重庆 400054)

CrN涂层具有韧性高,耐磨性好,抗粘着、抗高温氧化性能和抗腐蚀性能良好的特点,已被广泛应用于耐磨和防腐等领域[1-4]。CrN 薄膜与TiN薄膜相比,具有更好的高温抗氧化性、耐蚀性以及较小的残余应力[5-6]。PVD技术制备CrN薄膜的方法主要有3种:磁控溅射镀、离子镀、离子辅助沉积。其中磁控溅射制备薄膜具有工作参数动态调节范围大、沉积速率和膜层厚度易控制、膜层均匀、表面质量好、基片温升小、膜层内应力小等优点,得到了广泛运用[7]。采用磁控溅射法制备CrN薄膜时,通过控制工作气压、氮气含量、温度、靶功率等工艺参数获得所需组织和性能的薄膜,其中氮气含量在溅射沉积CrN薄膜过程中起到非常重要的作用[8]。为了研究工艺参数特别是氮气含量对CrN薄膜的力学性能的影响,采用反应射频(RF)磁控溅射法制备一系列CrNx薄膜,通过扫描电镜和粗糙度仪分析了CrNx薄膜的表面和截面形貌特征,利用多功能纳米材料性能测试系统分析了CrNx薄膜的纳米硬度、弹性模量、结合强度等力学性能。

1 实验材料及方法

1.1 实验材料

本文实验以调质40Cr钢作为基体材料,硬度为28~33 HRC,尺寸为15 mm×15 mm×5 mm。基体经热碱液超声波清洗除油,砂纸打磨至1500号,机械抛光,表面光洁度 Ra≤0.02 μm,先后在丙酮、乙醇中经超声波清洗,进一步除去基体表面残余的油脂和污物,得到平整光洁表面。采用纯度为99.8%的 Cr金属靶,尺寸为 Φ100 mm×5 mm。反应溅射气体均采用高纯Ar气和N2气,纯度为99.99%。

1.2 实验方法

实验设备采用FJL560A型超高真空磁控溅射与离子束联合溅射设备,背底真空度为8.0×10-4Pa,靶-基距为50 mm。为提高CrNx薄膜与基体材料的结合强度,预先在基体上沉积厚度为100~150 nm的纯Cr作为过渡层。纯Cr过渡层沉积参数为:Ar流量40 sccm,工作气压8.0 ×10-1Pa,靶功率180 W,时间5 min。沉积CrNx薄膜时,Ar流量40 sccm,工作气压 8.0 ×10-1Pa,靶功率 250 W,沉积时间90 min,通过控制N2气流量改变溅射气体中氮气的含量。采用日本JSM-6460LV扫描电子显微镜对薄膜横截面形貌和微观组织进行了观察。采用TR200手持式光洁度测量仪测试薄膜表面光洁度。采用Nano Test MT多功能纳米材料性能测试系统测量薄膜力学性能,用纳米压痕测量纳米硬度。加载最大载荷为200 m·N,初始载荷为1 m·N,加载速率为10 mN/s,卸载速率为10 mN/s,保荷时间为30 s。重复测2次取平均值。具体工艺参数及实验结果见表1,其中0#为基体材料。

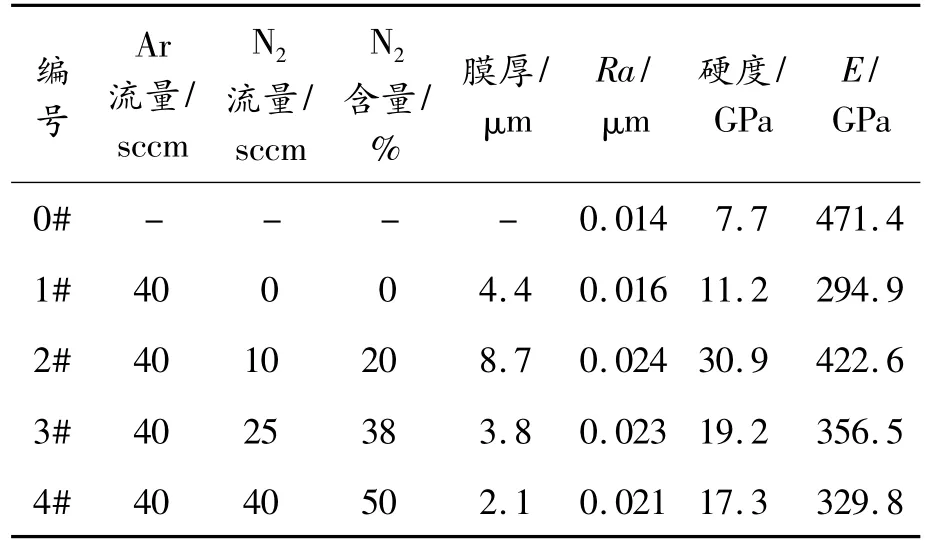

表1 RF磁控溅射沉积工艺参数及实验结果

2 实验结果及分析

2.1 氮气含量对CrNx薄膜厚度与沉积速率的影响

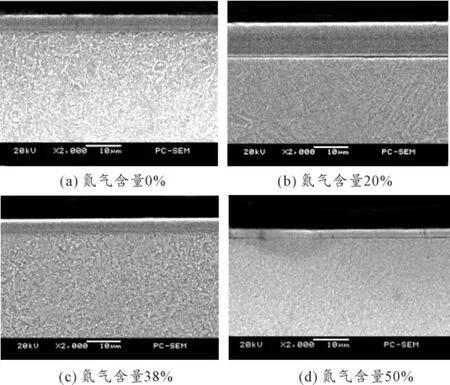

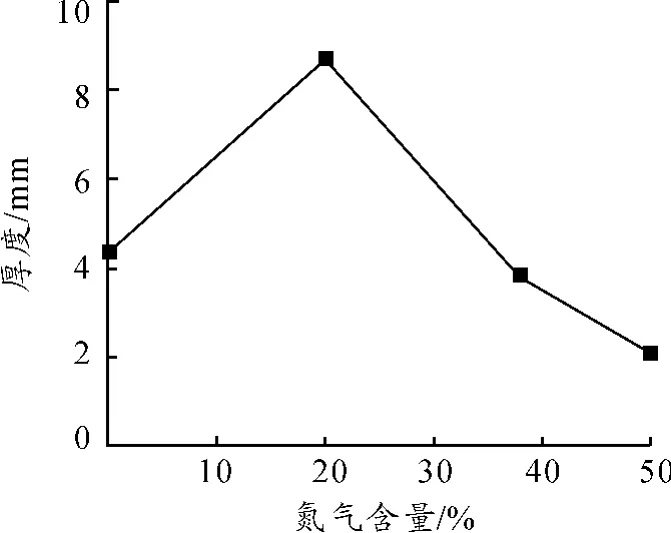

图1为CrNx薄膜横截面SEM。由图可知,不同氮气含量下制备得到CrNx薄膜厚度均匀,膜层平整,说明反应RF磁控溅射镀膜工艺优良。从图1中还可知基体组织为铁素体。基体上分布着细小碳化物的索氏体,由于磁控溅射镀膜时温度低,对于基体组织几乎没什么影响。通过标尺测量得到1#至4#试样 CrNx薄膜的厚度,分别为 4.4、8.7、3.8、2.1 μm。如图 2 所示,随着氮气含量的增加,CrNx薄膜厚度先增大后减小,当氮气含量从0%增大到20%时,CrNx薄膜的厚度从4.4 μm增加到8.7 μm,薄膜沉积速率由 0.81 nm/s增加到1.61 nm/s。氮气含量为20%时薄膜厚度达到最大值 8.7 μm,此时有最大沉积速率为 1.61 nm/s。随着氮气含量的进一步提高,从20%增加到50%,薄厚从8.7 减小到 2.1 μm,沉积速率也从1.61 nm/s下降到0.39 nm/s。氮气含量为50%时薄膜厚度达到最小值,此时有最小沉积速率为0.39 nm/s。可见沉积厚度直接与沉积速率相关。

图1 不同氮气含量下CrNx薄膜截面SEM图

S.Benhenda等[9]认为造成低氮气含量时沉积速率随氮气含量的增加而增大的原因是由于有较高溅射功率时,氩气含量高使得溅射出的粒子能量高,在基底上产生了反溅射,随着氮气含量的增加,沉积粒子自由程增大,能量减小,反溅射效果逐渐减小,从而造成了纯金属沉积速率低于化合物模式下的沉积速率,沉积厚度更小。另外Cr膜晶格常数小,质量密度大[10]也是造成沉积厚度小于CrNx薄膜厚度的重要原因。当氮气含量大于20%时,反应生成的CrNx覆盖在铬靶表面使靶“中毒”,并随着氮气含量的进一步增加,“中毒”越来越严重,使得薄膜沉积速率急剧减小,沉积厚度更薄[11]。

图2 CrNx薄膜厚度随氮气含量变化曲线

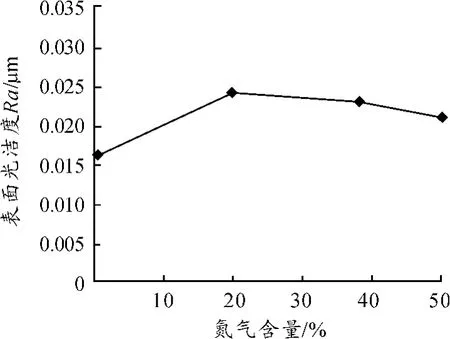

2.2 氮气含量对CrNx薄膜表面粗糙度的影响

图3为表面光洁度随氮气含量变化的曲线。由图可知,镀膜后试样表面光洁度 Ra范围为0.016 ~0.024 μm,镀膜之前基体表面光洁度 Ra为0.014 μm,可见镀膜之后试样表面变得更粗糙。随着氮气流量的增加,溅射气体中的氮气含量也随之增加,CrNx薄膜的表面光洁度先迅速增大,后缓慢减小。当氮气含量为0%时,薄膜表面光洁度最小为0.016 μm,随着氮气含量的增加,CrNx薄膜的表面光洁度迅速增大,在20%时Ra达到最大值0.024 μm。进一步增加氮气含量,Ra略有减小,但均大于0.016 μm。研究认为薄膜的 Ra通常与膜厚、晶粒大小、温度等有关[12-13],当氮气含量小于20%时,与CrNx薄膜相比,铬膜致密晶格常数小,晶粒尺寸小,Ra低。氮含量增加,CrNx薄膜晶格常数增大,氮含量的增加也会使得基片温度上升,促使薄膜择优生长,晶粒长大,沉积速率提高,表面更为粗糙,并在氮含量为20%,沉积厚度最大时,Ra有最大值。在氮气含量大于20%时,进一步增加氮气含量,薄膜沉积速率和厚度迅速减小,薄膜晶粒尺寸逐渐减小,Ra下降,但下降的比较平缓[11]。

图3 表面光洁度随氮气含量变化曲线

2.3 氮气含量对CrNx薄膜纳米硬度的影响

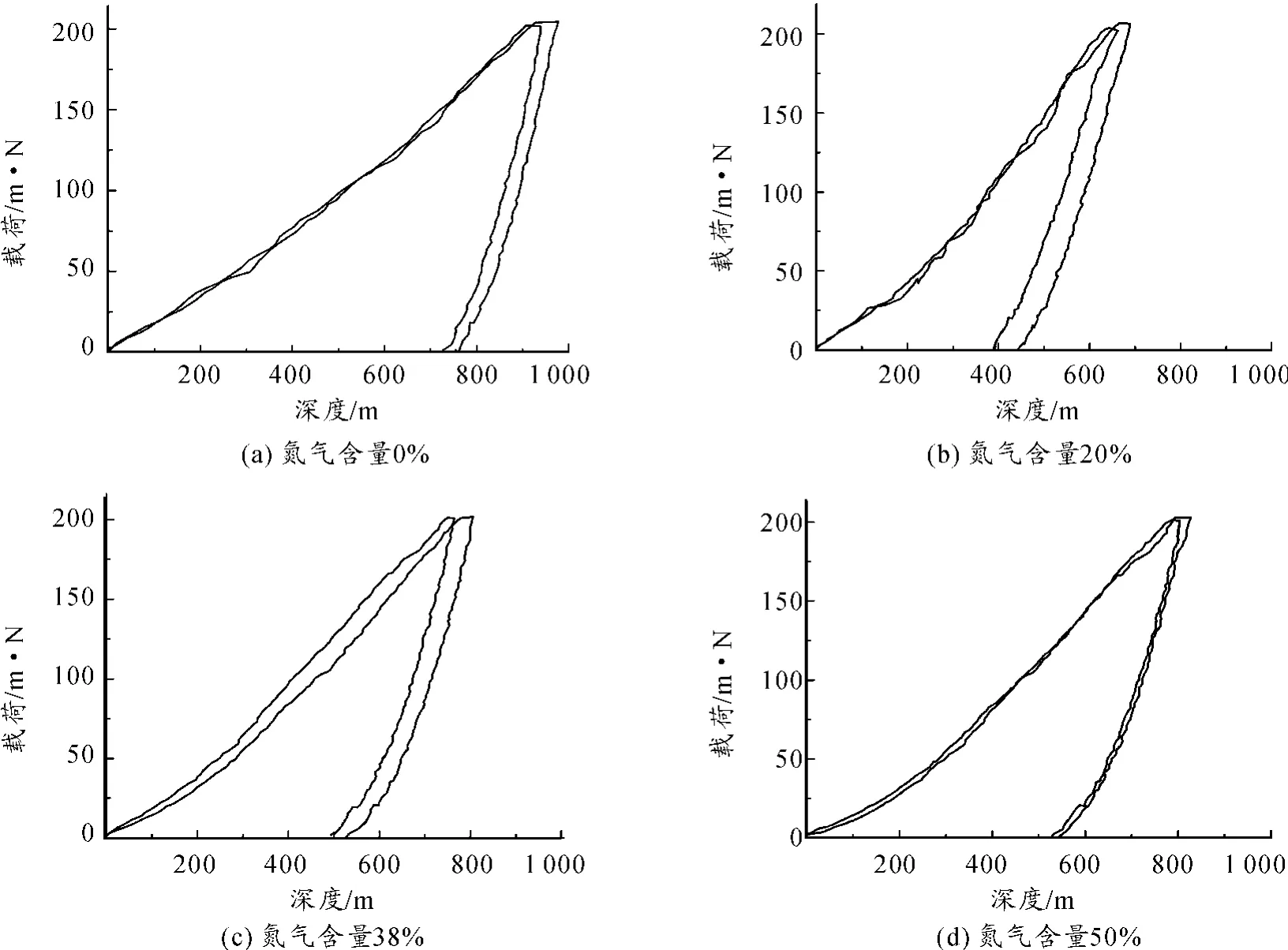

图4(a)、(b)、(c)、(d)是 1# ~4#试样 CrNx薄膜纳米压痕加卸载曲线,基体的纳米压痕加卸载曲线未在图4中给出。从图4可知,试样的压痕深度随载荷的增加而缓慢地线性增加,当达到最大载荷200 m·N时,保荷30 s,然后缓慢卸载,不同试样载荷-位移曲线呈现出不同的特点。经计算可得,1#~4#试样硬度分别为 11.2、30.9、19.2、17.3 GPa,弹性模量分别为 294.9、422.6、356.5、329.8 GPa,其中基体纳米硬度与弹性模量分别为7.7 GPa 和471.4 GPa。

图4 CrNx薄膜纳米压痕加卸载曲线

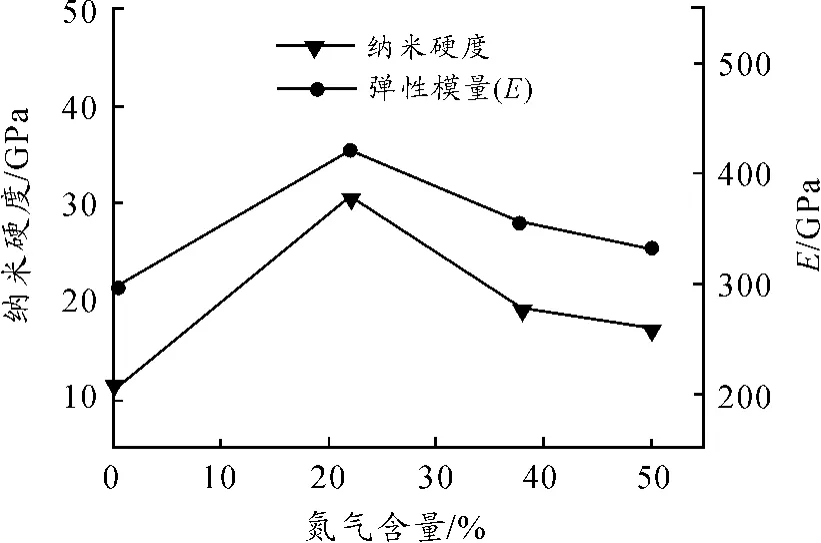

图5为CrNx薄膜纳米硬度与弹性模量变化曲线。随着氮气含量的增加,CrNx薄膜硬度和弹性模量均先增大后减小,其中氮气含量为0%时CrNx薄膜硬度最小为 11.2 GPa,弹性模量为294.9 GPa,20%时 CrNx薄膜硬度达到最大值30.9 GPa,弹性模量也达到最大值 422.6 GPa。不同氮气含量下,CrNx薄膜的物相、组织结构不同,因此各试样CrNx薄膜硬度也不同。纯铬本身塑性高、硬度低,氮含量为0%时,铬薄膜硬度最低。随着氮气含量的增加,薄膜中Cr2N、CrN的含量越来越高,硬度也不断增大。氮气含量为20%时,薄膜物相以CrN为主[11],此时沉积粒子能量较高,原子的扩散作用显著,薄膜择优生长,使得薄膜更为致密,CrNx薄膜表现出高硬度。氮气含量过高,沉积粒子能量减小,原子扩散作用减弱,不利于薄膜的致密化,择优生长也受到限制,使得薄膜硬度减小[10]。

图5 CrNx薄膜纳米硬度与弹性模量变化曲线

3 结论

1)采用反应射频磁控溅射在不同氮气含量下可制备得到组织均匀、表面光滑平整的CrNx薄膜。沉积温度低对40Cr基体组织几乎无影响。磁控溅射镀膜技术用于40Cr表面沉积CrNx薄膜,工艺优良,成膜质量好。

2)抛光后的基体材料镀膜之后表面光洁度(Ra)上升。随着氮气含量的增大,CrNx薄膜的Ra先增大后缓慢减小。氮气含量为20%时,Ra最大为 0.024 μm。

3)不同氮气含量下镀制的CrNx薄膜厚度不同,厚度范围2.1 ~8.7 μm。随着氮气含量的增大先增大后减小。氮气含量为20%时厚度最大为8.7 μm,50%时厚度最小为 2.1 μm。

4)不同氮气含量下制备的CrNx薄膜纳米硬度范围为11.2 ~30.9 GPa,弹性模量为 294.9 ~422.6 GPa。CrNx薄膜的纳米硬度随着氮气含量的增大先增大后减小。氮气含量20%时薄膜择优生长,致密度好,此时纳米硬度最高为30.9 GPa,弹性模量为422.6 GPa,0%时纳米硬度有最小值11.2 GPa,弹性模量为 294.9 GPa。

[1]Jerzy Smolik.The influence of thickness of CrN coating on the durability of hot forging dies[J].Central European Journal of Engineering,2011,1(2):210 -216.

[2]Carlo Paternoster,Alberto Fabrizi.Thermal stability of CrN nanometric coatings deposited on stainless steel[J].J Mater Sci,2008,43:3377 -3384.

[3]Navinšek B,Panjan P,Milošev I.Industrial applications of CrN(PVD)coatings,deposited at high and low temperatures[J].Surface and Coatings Technology,1997,97(1/3):182-191.

[4]WEN Xiaobin,LI Xian.The Effect of Unbalanced Coefficient of Magnetron on the Structure and Properties of CrNx Coatings[J].Journal of Wuhan University of Technology-Mater Sci Ed,2011,26(2):273 -278.

[5]Wang Hui,Liang Hongying,Zhang Xinyuan.Fabrication Process and Application of TiN-TiN/CrN-CrN Films[J].Tool Technology,2009,43(10):14 -18.

[6]Günter Berg,Christoph Friedrich,Erhard Broszeit,et al.Development of chromium nitride coatings substituting titanium nitride[J].Surface and Coatings Technology,1996,86/87:184 -191.

[7]Navinšek B,Panjan P,Milošev I.Industrial applications of CrN(PVD)coatings,deposited at high and low temperatures[J].Surface and Coatings Technology,1997,97(1/3):182-191.

[8]Lin Z L,Wu X H,Zhang B M.A comparative study of CrNx coatings Synthesized by dc and pulsed dc magnetron sputtering[J].Thin Solid Films,2009,517(6):1887-1894.

[9]Benhenda S,Guglielmacci J M,Gillet M.Characterization of TiN films grown by reactive d.c.triode sputtering onto copper substrates[J].Materials Science and Engineering:B,1995,34(1):36.

[10]Junhua Xu,Hiroyuki Umehara,Isao Kojima.Effect of de-position parameters on composition,structures,density and topography of CrN films deposited by r.f.magnetron sput-tering[J].Applied Surface Science,2002,201(1/4):208-218.

[11]Meunier C,Vives S,Bertrand G.X-ray diffractometry analysis of r.f.magnetron-sputtered chromium/chromium nitride coatings[J].Surface and oatingsTechnology,1998,107(2/3):149 -158.

[12]Avelar-Batista J C,Spain E,Housden J,et al.Effect of coating thickness and deposition methods on the stripping rate of Cr- N coatings[J].Surface & Coatings Technology,2005,200(5/6):1842 -1848.

[13]Nouveau C,Djouadi M A,Banakh O,et al.Stress and structure profiles for chromium nitride coatings deposited by r.f.magnetron sputtering[J].Thin Solid Films,2001(398/399):490-495.