高功率热电池用二硫化钴制备及性能测试

诸毓武,胡华荣,梁一林,高俊丽

(1.中国人民解放军海军驻上海地区航天系统军事代表室,上海 201109;2.上海空间电源研究所,上海 200245)

0 引言

热电池是一种热激活贮备电池,在常温下电解质为固体,使用时通过自身的加热系统将电解质熔融成离子型导体,电池开始放电[1]。随着技术的发展,武器系统对电源的要求越来越高,如热电池能在较短时间内将能量快速释放。热电池的比功率可分为质量比功率和体积比功率,分别是单位质量和单位体积所能输出的功率,是衡量热电池先进性的重要指标之一[2]。为提高电池的比功率,除减轻结构材料的质量外,应选用性能优良的正、负极材料,使其具有大电流放电能力。锂系热电池目前常用的正极材料主要为二硫化铁[3]。经数十年的研究,二硫化铁的应用非常成熟,主要从天然矿石中提取,性能稳定,价格便宜,以二硫化铁为正极材料的产品已成为热电池的主导产品。随着热电池技术的发展,特别是大容量锂系负极材料的应用,二硫化铁的高内阻、低热稳定性等固有缺陷制约了热电池性能的大幅提高[4]。

作为与铁同一周期同一族元素的硫化物,二硫化钴(CoS2)具有相似的性能,其中金属元素均以+2价形式存在,硫以—S—S—的形式存在,因此在热电池应用中取代二硫化铁(FeS2)十分方便。二硫化钴在自然界中不常独立存在,目前生产用二硫化钴均采用无机合成法制备。二硫化钴在高温下也会发生分解,生成的单质硫在高温下为气态,影响热电池的安全性。相对于二硫化铁,二硫化钴的分解起始温度提高了近100℃,为650℃,拓宽了其使用温度范围。二硫化钴在低共熔盐中溶解度很小,在热电池放电过程中具有低的自放电率。二硫化钴具有良好的导电性能,其电阻率为0.002Ω◦cm,远小于二硫化铁(0.036Ω◦cm),同时为多孔结构,活性高,在放电反应中极化小,因此二硫化钴容量能充分释放,同时满足大功率和高能量输出的要求。二硫化钴的电极电位较FeS2低0.1 V,相对锂铝合金低2.1 V。然而在大电流密度放电时,由于内阻产生的压降更小,二硫化钴的工作电压高于二硫化铁。优良的性能使二硫化钴在高功率热电池和长寿命热电池中获得了广泛应用[5]。1995年,Northrop Grumman公司首次将二硫化钴用于热电池正极材料,性能优良[6]。Sandia国家实验室对LiSi/CoS2体系高压大功率热电池进行了研究,其单元电池由125片单体电池串联组成,瞬间输出功率可达40 k W,并通过测试单、10、25片单体电池,比较了二硫化钴和二硫化铁在高温电解质和低温电解质中脉冲放电,得到了二硫化钴更高的脉冲电压下限[7]。THOMAS用二硫化钴研制了声纳浮标用热电池,并采用真空双壳体进行保温,电池可连续脉冲放电2.5~6.0 h。

二硫化钴作为新型热电池正极材料,目前在国内还未获得广泛应用。为此,本文对高功率热电池用二硫化钴的性能进行了研究。

1 实验部分

1.1 二硫化钴制备

以钴粉和硫磺粉为原料用高温硫化法制备二硫化钴。将金属钴粉和单质硫粉混合并装入石英管中,将石英管密封于不锈钢反应釜中,在高温下保持较长时间使钴和硫充分反应,随后自然冷却,粉碎过筛。制得的半成品还须进行高温脱硫与锂化削峰处理,以获得纯度较高的晶化二硫化钴。

1.2 热电池制备

热电池零部件的准备和生产均在露点小于2%的干燥房中进行。正极材料为锂化后的二硫化钴,负极材料为锂硅合金(LiSi),隔离粉由LiCl-LiBr-LiF全锂电解质和氧化镁组成,加热材料为一定配比组成的Fe-KClO4。将4种粉料通过复合模工艺压制成单体电池。电堆由一组28片单体电池组串联组成,并选用石棉作为保温材料,密封于不锈钢金属壳体中,制成热电池。

1.3 样品表征

用电感耦合等离子体发射光谱仪(ICP-AES)测定样品的元素组成。用X-射线粉末衍射仪(XRD)检测物相组成,测试用Cu Kα线波长0.154 18 nm,管电压40 kV,管电流200 mA,扫描范围15°~80°,步长0.02°,停留时间0.15 s。用扫描电子显微镜(SEM)分析样品的表面形貌,并用自带的能量散射X-射线分析仪(EDX)检测所选区域表面的元素组成。在高纯氩气保护的手套箱中加热至500~700℃时保温1 h,通过前后质量变化研究样品的热稳定性。

1.4 电性能测试

将热电池置于高低温箱中,在一定温度下保温6 h以上,取出后立即进行放电测试。放电采用10 A恒流模式并在过程中叠加30 A脉冲放电,带载激活,过程中记录电压。

2 结果与讨论

2.1 表面形貌和粒度

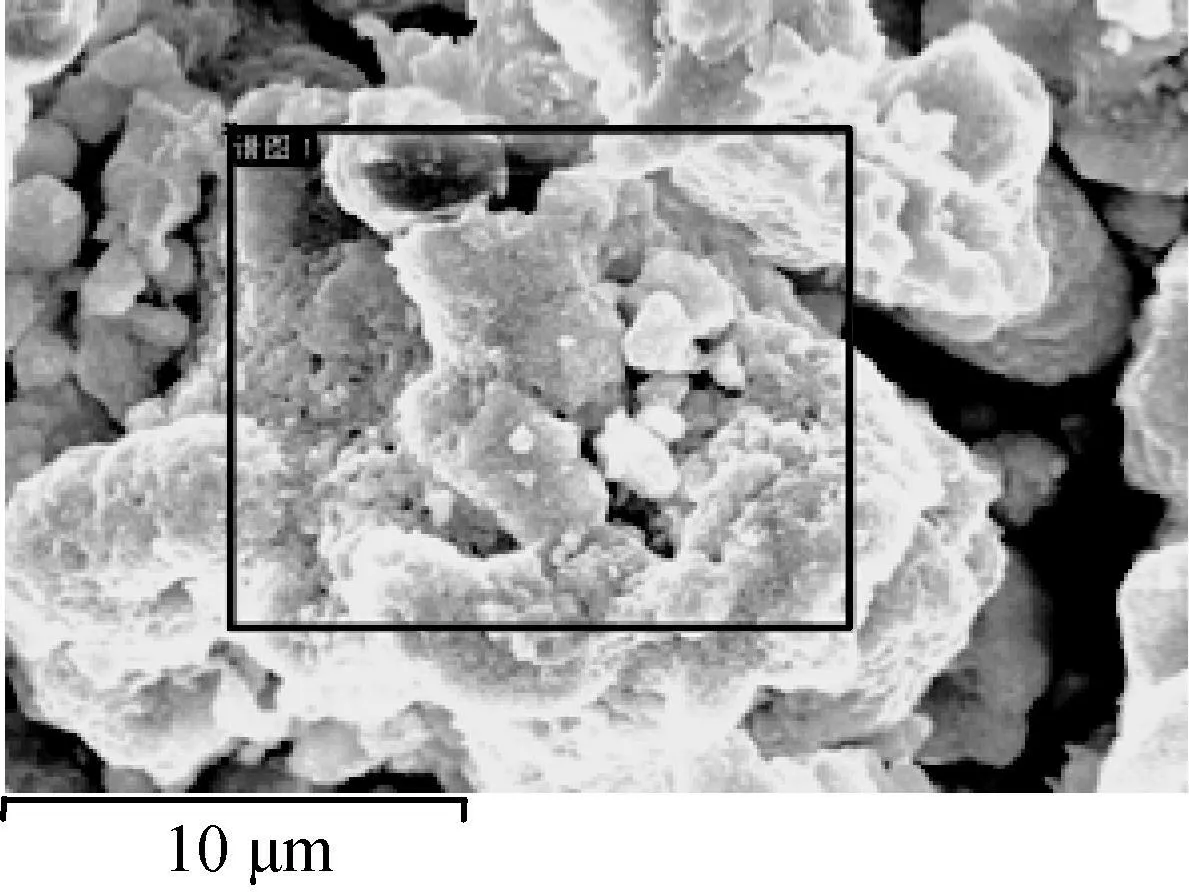

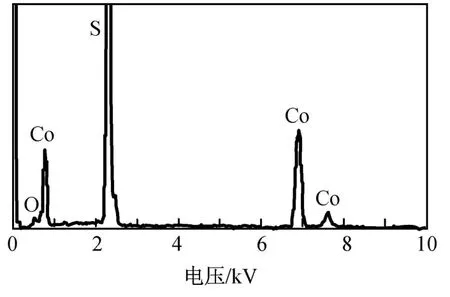

SEM所得二硫化钴样品的典型表面形貌如图1所示。样品为微米级颗粒状结构,颗粒表面呈现凹凸不平,存在大量孔道结构,这利于增大其与电解质的接触面积,降低放电时真实电流密度,提高放电能力。这种多孔结构使采用自然堆积法测量二硫化钴的堆积密度为1.1 g/cm3,远低于其实际密度4.27 g/cm3[2]。对图1框中区域进行EDX分析,结果如图2所示。由图可知:样品表面主要由钴、硫和氧元素组成,其中氧元素的质量分数约0.84%。

图1 二硫化钴样品的SEM图Fig.1 SEM of CoS2sample

2.2 元素组成和物相组成

ICP-AES测定的二硫化钴样品的元素组成结果见表1。合成二硫化钴的原料金属钴粉和硫磺粉均为分析纯,纯度较高,元素分析时检测到的主要金属元素杂质为铁和镍,总质量分数小于0.05%。

图2 二硫化钴样品EDX分析结果Fig.2 EDX analysis result of CoS2sample

表1 二硫化钴样品的元素组成Tab.1 Element composition of CoS2sample

由表1可知:分析测得样品中钴质量分数47.36%,若钴元素全部以二硫化钴形式存,则可算得二硫化钴的质量分数99.11%,纯度较高;二硫化钴、杂质铁和镍三者质量分数总和为99.16%。因为在ICP-AES测试中,需将样品溶解并配成水溶液,水本身含有大量氧元素,对样品中的氧元素无法测量,而EDX测试中,氧元素的质量分数约0.84%,这说明材料中除二硫化钴、杂质铁和镍三种物质外,无其他物质。

二硫化钴样品的XRD结果如图3所示。图中:所有衍射峰均为立方结构的二硫化钴,其中三个最强衍射峰的2θ分别为32.3°,36.24°,54.94°,表明该材料中二硫化钴物相单一。因杂质含量太低,故在XRD谱图中未出现含铁、镍或氧的物相衍射峰。根据衍射峰强度,表明二硫化钴晶化程度较高。

图3 二硫化钴样品的XRD图Fig.3 XRD analysis result of CoS2sample

2.3 热稳定性

二硫化钴样品分别在温度500,700℃下保温1 h前后质量失重相应为0.56%和2.72%。二硫化钴的分解温度为650℃,在温度500℃处理时不会发生分解,其质量变化的主要原因是合成残余单质硫及吸附的杂质脱附,失重总量较少。在温度700℃处理时,部分二硫化钴发生了分解反应(3CoS2=Co3S4+2S)[6]。计算发现此时二硫化钴分解率仅为15.6%,显示了良好的热稳定性,表明该材料能较好地用于热值较高的热电池。

3 高功率热电池应用

将制得的二硫化钴在经高温活化、物化改性和锂化削峰处理后,作为正极材料制备成热电池样机,并经参数设计和优化处理后确定了最佳状态。高、低温放电结果见表2。

表2 热电池样机放电结果Tab.2 Discharge result of thermal battery prototype

由表2可知:热电池样机高、低温放电峰压分别为51.7,50.0 V。在高温条件下放电,激活前电堆温度高,致使激活后电堆温度也偏高,正、负极材料活性高,同时电解质在高温下离子迁移快,放电时浓差极化小,这导致电池在高温放电时内阻小,因内阻产生的压降也小,最终表现为热电池高温放电时峰压高于低温放电。该热电池样机由28片单体电池组成,经计算每片单体电池峰压分别为1.85 V(高温放电)和1.79 V(低温放电),其数值已接近高、低温放点平台时的电压,说明二硫化钴的高温脱硫处理和锂化削峰处理消除了二硫化钴放电初期的高电压。热电池样机在30 A脉冲放电时电压下限为44.5 V(低温放电)和47 V(高温放电),此时平均每片单体电池的电压为相应为1.59 V(低温放电)和1.68 V(高温放电),由此可发现高温放电时的峰值电压和脉冲下限电压均高于低温放电,这种差异是由高温放电时电池内阻较小引起的。根据放电结果,低温放电30 A脉冲时电压下降4.6 V,计算热电池样机的内阻为0.23Ω,平均每片单体内阻为8.2 mΩ;高温放电30A脉冲时电压下降3.4 V,计算热电池样机的内阻为0.17Ω,平均每片单体电池的内阻为6.1 mΩ,该数值远低于文献[8]的二硫化铁体系单体热电池的内阻(100 mΩ)。这将使热电池在大脉冲放电时电压降更小,相对二硫化铁来说,二硫化钴体系热电池更适于高功率(大脉冲)条件下使用。该热电池样机的稳态比功率为1 690 W/kg,低温状态下放电脉冲比功率高于4 700 W/kg,高温状态下放电脉冲比功率高于4 965 W/kg。经计算,单体电池的稳态比功率可达4 800 W/kg,脉冲比功率13 400 W/kg,远高于二硫化铁体系热电池。

4 结论

本文对高温硫化法制备的CoS2的特征和性能,以及作为正极材料在高功率热电池中的应用进行了研究。结果表明:与二硫化铁相比,二硫化钴具有更高的热稳定性、电导率、利用率,以及更低的自放电率,特别是二硫化钴样品在温度700℃下保持1 h仅分解15.6%(质量分数)。该材料在高功率热电池应用中显示了良好的性能,电池的稳态比功率达到1 690 W/kg,脉冲比功率可大于4 700 W/kg。

[1]李国欣.新型化学电源技术概论[M].上海:上海科学技术出版社,2007:219-259.

[2]陆瑞生,刘效疆.热电池[M].北京:国防工业出版社,2005:80-280.

[3]GUIDOTTI R.A,MASSET P J.Thermally activated(thermal)battery technology part I.an overview[J].Journal of Power Sources,2006,161:1443-1449.

[4]MASSET P J,GUIDOTTI R A.Thermally activated(thermal)battery technology part III a:FeS2cathode material[J].Journal of Power Sources,2008,177:595-609.

[6]MASSET P J,GUIDOTTI R A.Thermally activated(thermal)battery technology part III b:sulfur and oxide-based cathode materials[J].Journal of Power Sources,2008,178:456-466.

[7]SHUSTER N,PAPADAKIS N,BARLOW G.Computer modeling and optimization of high power thermal battery for active sonobuoys[C]//Proc 37th Intern Power Sources Symp,HILL C:[s.n.],1996:325-328.

[8]GUIDOTTI R A,REINHA RDT F W.Evaluation of the Li(Si)/FeS2and Li(Si)/CoS2couples for a highvoltage,high-power thermal battery[R].Sandia report,2000-1408.