PK301带粉和窜油原因分析及对策

李 强,徐 瑛,张晓军

(陕西延长石油(集团)有限责任公司 延安石油化工厂, 陕西 延安 727406)

PK301带粉和窜油原因分析及对策

李 强,徐 瑛,张晓军

(陕西延长石油(集团)有限责任公司 延安石油化工厂, 陕西 延安 727406)

聚丙烯装置的重要设备PK301因带粉、窜油现象严重,频繁停机。公司成立聚丙烯技术攻关小组,分析深层次原因,采取有效措施,解决了压缩机带粉、窜油的难题,实现了PK301的长周期运行,确保了低压丙烯的高效回收利用,降低了丙烯单耗,减少了环境污染,提高了经济效益,达到了国内领先水平。

PK301;带粉;窜油;原因分析;对策

压脱气回收单元的核心设备,回收低压闪蒸系统的丙烯混合气。PK301故障,每小时损失精丙烯1.8~2 t放火炬燃烧,给生产造成了较大的经济损失。减少设备故障,保证PK301长周期平稳运行,是降低生产成本,提高经济效益的重要措施。为了减少损失,降低丙烯单耗,聚丙烯技术攻关小组通过调整工艺操作,采取多项改造措施,圆满的解决了PK301频繁带粉、窜油的技术难题陕西延长石油集团炼化公司延安炼油厂10万t/a聚丙烯装置于2005年5月31日投产,一次试车成功,生产出了合格的聚丙烯,填补了陕西省的历史空白。经过几年的运行,装置生产正常,但丙烯压缩机PK301因各种原因频繁停机,低压丙烯回收困难,丙烯单耗增加,对公司的经济效益造成了较大影响。2007年,公司成立了“降低聚丙烯单耗,提高经济效益”的技术攻关小组,通过优化工艺操作和技术改造等措施,重点解决PK301入口锥形管道过滤器严重带粉,频繁堵塞,压缩机窜油不能正常运行的技术难题。

PK301为往复活塞式压缩机组,是聚丙烯装置聚合物低,压缩机已正常运行。聚丙烯单耗由2007年的1.072,到2008年降到了1.014,超过了国内同类装置的最好水平1.016 3,增加经济效益3 000多万元,收到了炼化公司的嘉奖。

1 低压丙烯回收系统简介

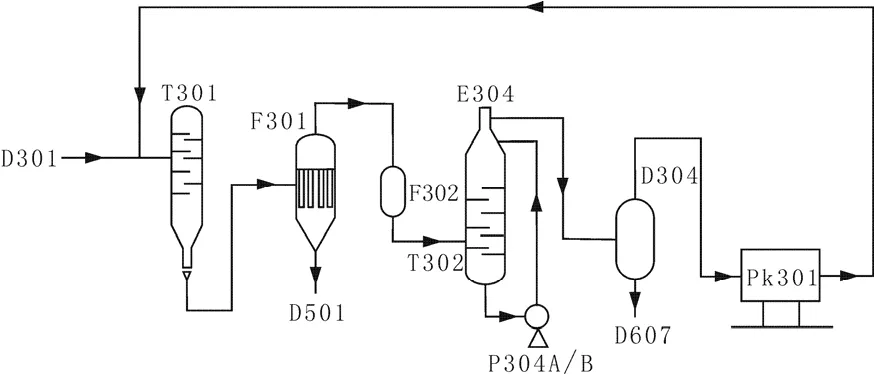

聚丙烯低压丙烯回收单元主要由循环气过滤器F301、保安过滤器 F302、低压丙烯洗涤塔 T302、洗涤塔回流泵P304A/B、洗涤塔冷却器E304、压缩机油气分离罐D304和循环气压缩机组PK301组成。工艺流程如图1所示。

图1 低压丙烯回收系统流程图Fig.1 Flow chart of low-pressure propylene recovery system

含少量丙烯单体的聚合物进入循环气过滤器F301后,进一步低压闪蒸,分离出丙烯气。聚合物从F301的底部进入气蒸单元 D501,而丙烯混合气从F301的顶部排出,经过F302进入T302,在洗涤塔T302中与泵P304A/B来的循环油逆流洗涤,一方面除去丙烯混合气中的夹带的聚丙烯(PP)粉末和其他杂质,另一方面除去夹带的催化剂三乙基铝(TEAL)和少量的重质轻干净的丙烯混合气通过 PK301增压后进入高压闪蒸回收单元的T301回收利用[1]。

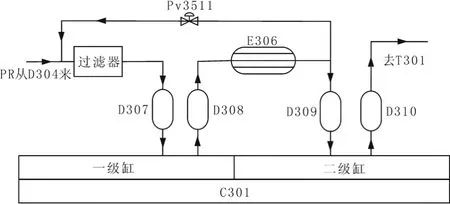

PK301是本单元的核心设备,型号为:2K158-2B-1, 为立式、双缸、双作用、两级压缩、迷宫密封、无油润滑的活塞式往复压缩机,由瑞士布克哈德公司(SULZERBURCKHRDT)生产,功率250kw,转数744 r/min,流量1 311 m3/h。PK301机组流程如图2。D307、D308、D309、D310是C301分别是压缩机一级、二级进出口缓冲罐,E306为级间冷却器。机组采用进口吸气阀自动控制技术,实现负荷0%~50%~100%的自动控制。

图2 PK301机组内部流程Fig.2 PK301 unit internal process

2 PK301故障现象

压缩机的故障率较高,主要表现在以下几个方面:

(1)PK301入口锥形管道过滤器频繁堵塞,需要停机反复清理,费时费力,清理置换难度大。

(2)级间冷却器E306换热效果差,压缩机一级出口、二级入口气体温度偏高,造成压缩机二级出口温度高报,联锁停机。

(3)气阀是 PK301出现故障的主要部位,原装进口的PEEK网状阀片经常断裂、分层,弹簧断裂和变形,阀座密封面损坏,甚至报废。

(4)故障停机时,阀座及流道内细粉及油状物较多,黑色发粘。

(5)D309经常出现带油频繁的现象,导致液位高报停车。

(6)间隔腔窜油严重,润滑油积聚在间隔腔,回不到油箱,曲轴箱油位经常低报。

(7)压缩机丙烯回收能力降低,造成F301内部压力超高,不得不放火炬泄压。PK301丙烯回收量(FI311)从正常的1 200 m3/h降低至800~900 m3/h,未回收丙烯进火炬系统燃烧,造成浪费。

3 PK301故障分析

PK301不能正常运行,故障率高,联锁停机较频繁,反复清理、检查次数多,这些问题集中反映在压缩机组入口带粉和系统窜油、间隔腔回油不畅三个方面。

3.1 系统带粉严重

低压丙烯回收系统的带粉现象有两种情况:一种是袋滤器F301的滤袋、保安过滤器F302的滤芯同时出现破损或脱落,使得未经过滤的聚丙烯细粉(简称PP粉末)进入T302,穿过D304破沫网进入PK301,造成系统带粉现象;另一种情况是PK301入口确实带粉严重,但不是从 F301过来的聚丙烯粉末,而是形状特征与聚丙烯粉末相似的铝的氧化物或络合物。对于第二种情况的粉末,国内好多聚丙烯单位的技术人员都误认为是过滤器故障产生的PP粉末,反复在F301、 F302上下功夫,经过分析化验证明这种判断是错误的。原因如下:

(1)袋式过滤器F301内安装88根金属烧结毡滤筒,滤芯是不锈钢金属骨架,滤网是致密的整体金属烧结毡,工作时,滤筒中心还有一股脉冲式的反吹丙烯气在拍打滤袋上粘附的聚丙烯粉末,金属烧结毡的过滤精度较高,可以拦截直径大于5μm的聚丙烯粉末,过滤效率 99.9%,使用寿命在 5 a以上。烧结毡滤袋损坏泄漏的可能性较小,除非检修时损坏而没有发现。经过 F301的丙烯气如果不含未反应的催化剂的话可以直接进压缩机,不会影响压缩机的正常工作[2]。

(2)F302是保安过滤器,顾名思义,就是F301出现异常破损后用来保护压缩机的过滤器。内装37个聚丙烯滤芯,过滤精度 5 μm,用来拦截漏网的聚丙烯粉末。当F301正常工作时,F302就是一个预防性过滤器。发现F302过滤器压差突然增大,就可以判断F301是否工作正常。时间长了,F302压差变大可以通过切换或走旁路的方式进行滤芯更换,并不影响压缩机的运行。所以,聚丙烯粉末带入PK301的可能性也很小。况且,从F302过来的丙烯气还要通过T302的油洗和D304的破沫网过滤。

(3)经过T302油洗、D304除雾以后的丙烯气确实携带白色“粉末”,而且还很严重,影响了PK301的正常运行。这“粉末”从何而来呢?是经过T302油洗以后产生的。带着这个问题,我们对从 D304出来后进压缩机锥形过滤器前的白色“粉末”进行了化验分析和灼烧,分析结果含铝,表面发粘,不燃烧,宏观形状酷似聚丙烯粉末。

因此,压缩机入口带“粉”的真正原因是丙烯气中未反应的催化剂与 T302中的洗涤油反应产生的白色固体粉末所致。由于是金属粉末,随丙烯气进入压缩机,对气阀、石墨填料损伤特别严重的,类似于用砂纸在反复打磨配件。故丙烯气在进压缩机前,必须将其除去,才能保证压缩机的正常运行和气阀、填料的使用寿命。

3.2 系统窜油严重

窜油分两种情况:一是工艺气体带油进入压缩机,造成D307、D309带油,窜入间隔腔,造成曲轴箱润滑油污染;二是通过活塞杆带入压缩机间隔腔润滑油回油不畅,窜入工艺气体,造成曲轴箱润滑油液位下降。

3.2.1 工艺系统带油是T302洗涤效果不好

T302 是白油洗涤塔,用白油洗涤低压丙烯气中夹带的微量 PP细粉和残留活性的催化剂。白油按2∶1的体积比掺入了失活剂 Atmer163 可以与残留的活化剂进行络合反应,除去丙烯气中携带的三乙基铝(TEAL)。在装置运行2年后,发现TEAL与Atmer163 反应生成的络合物粘度很大,影响白油的洗涤效果,TEAL含量越大,产生的粉末就越多,T302的洗涤效果就越差,压缩机运行就越困难。白油循环量大,温度高,带油严重;白油循环量小,温度低,带粉严重,而且E304管束外会黏一层白色的膏状物。温度是一个非常重要的指标[3]。调整T302 的洗涤效果,只有通过调整白油循环量、白油控制温度、塔顶冷却器E304的循环水量、分析化验频次、勤换油等措施来改善,最重要的措施是从聚合单元的反应操作来解决。T302的洗涤效果控制不好,会出现时而带油多,时而带粉多,合理地控制T302的操作参数,是避免系统带油的直接手段。一般控制参数:白油循环量18~19 t/h,铝含量小于5%,丙烯气温度40~50 ℃,冬夏两季适当调整。必要时,可以提高换油频次,降低催化剂中的TEAL注入量。

3.2.2 润滑系统带油,即间隔腔窜油,回油不畅

(1) 曲轴箱的结构

压缩机是立式结构,最上面是一、二级气缸,在气缸与曲轴箱之间有一段空腔是隔离腔,隔离腔的下部是导向轴承,支撑活塞杆,保证活塞与气缸对中。

活塞与气缸间的密封、活塞杆与气缸的密封均采用无油润滑的迷宫密封,可使活塞裙与气缸无接触密封,并自由对中。

为减少气缸的气体泄漏到曲轴箱中,隔离腔里充满了由 D302引来的新鲜丙烯,将活塞杆泄漏的气体通过活塞填料函泄漏线吹扫至压缩机一级入口过缓冲罐D307,避免工艺气体漏入隔离腔,进入曲轴箱,污染润滑油。

(2) 曲轴箱传动机构润滑原理

曲轴箱的润滑油经主油泵 P307入口过滤器将油压提高至0.35~0.40 MPa,通过曲轴中心孔,分别润滑:一级、二级连杆,大头瓦,曲轴两端主轴瓦和主轴的机械密封;进入连杆大头的润滑油瓦经曲轴中心孔至连杆小头瓦及十字头滑道后流回曲轴箱;机械密封内润滑油经油压调节溢流阀溢流后回曲轴箱。油箱内设有油加热器,温度设定 10~65℃,当冬天启动压缩机时油温低于 10 ℃,需要将油温加热至10 ℃以上后方可启动。

压缩机的主轴瓦、连杆大头瓦、十字头等依靠主油泵P307润滑,油压为0.35~0.40 MPa。活塞杆的导向轴承依靠飞溅润滑,导向轴承上部装有刮油环,避免润滑油进入隔离腔。隔离腔与曲轴箱之间有一根平衡管,平衡隔离腔与曲轴箱之间的压力,保证进入隔离腔的润滑油顺利回到曲轴箱。润滑油设有油压低报联锁,低于0.2 MPa时,压缩机联锁停机。曲轴箱还设有油位低报开关,当油位低报时,压缩机报警,联锁停机。

(3)间隔腔窜油原因

压缩机气缸带粉、带油首先造成工艺系统压力和流量的变化,影响压缩机的正常运行,其次造成气阀、阀片、活塞裙、活塞杆填料环损坏。活塞杆填料泄漏,带油、带粉的丙烯气通过隔离腔进入曲轴箱,污染了润滑油,刮油环处的回油孔、和间隔腔的单向阀堵塞或者不畅,润滑油无法正常返回曲轴箱,造成间隔腔积油,被隔离段的保护丙烯气带至压缩机入口缓冲罐D307,造成了曲轴箱的油位迅速下降。伴随着压缩机的工作,润滑油由压缩机一级进口缓冲罐 D307进入,通过一级出口缓冲罐D308、级间冷却器E306,冷凝后进入二级入口缓冲罐D309。因此,在PK301二级入口缓冲罐D309液位上涨的同时,曲轴箱的油位也在相应的下降。如果这一异常常现象未能及时发现和准确判断,润滑油变质、润滑恶化,必将造成压缩机传动部件的损坏和缸体“液击”、振动超标等现象的联锁停车[4]。

4 改进措施

针对以上现象,聚丙烯技术攻关小组找到了规律:工艺系统丙烯气带油、带粉,是引起压缩机故障停机的直接原因,因此,我们要在防止工艺系统的“带油带粉”上想办法,定措施,深层次的解决压缩机入口“带油带粉”问题,而不能只进行善后处理。我们通过了一系列措施和系统改造,从压缩机入口的“带粉”问题入手,彻底解决了PK301入口的的“带粉带油”问题。具体措施如下:

(1)根据丙烯原料性质,调整聚合单元催化剂TEAL的加入量。TEAL加入量由起初的 3.14 kg/h降到了1.5 kg/h;铝烯比(AL/PR)由设计值0.15~0.25 kg/t调整成了0.11~0.12 kg/t。聚合的反应正常,PK301的运行工况明显好转。

(2)调整T302的工艺操作,摸索出了最佳的控制参数,定期换油,提高丙烯气的洗涤效果。

(3)PK301入口增加了一组可在线切换的不锈钢过滤器,过滤面积比原来提高了3倍,形式由锥形管道滤芯改成了栏式多滤筒的金属烧结网过滤器,过滤精度5 μm。另外过滤器增加了在线氮气反吹线,通过切换的方式,只需5 min就能将滤芯清理干净。

(4)PK301的级间冷却器E306增大了换热面积,长度不变,直径由原来的DN400改成了DN600。

(5)D304的上部锥段带人孔改成了直段带人孔,避免了 D304破沫网清理后整体回装的困难和气流短路的现象。

(6)压缩机一级、二级入口缓冲罐加大了排油频次,避免了气阀带油现象。

(7)循环水线增加了一台带副线的离心水泵,在夏季通过提高冷却器循环水压力,降低压缩机一级出口、二级入口工艺气温度。

(8)润滑油站油冷器E307改成了夏季冷却、冬季加热的换热器,润滑油温度控制在50~55 ℃之间,保证最佳润滑状态,避免油温过低造成的活塞杆刮油环作用失效,造成间隔腔窜油现象。

(9)PK301检修时,压缩机入口管线氮气保护。从 D304至压缩机入口的丙稀线见空气后,管壁上黏附的活性催化剂与空气反映生成的白色发粘粉末在压缩机投用后影响正常运行,直至管线干净后,压缩机才能恢复正常运行。

(10)润滑油按月分析,定期更换润滑油。

5 实施效果

通过实施以上 10项改善措施,彻底消灭了PK301入口的带粉、窜油现象。压缩机运行平稳,周期较长,气阀阀片使用寿命达到了半年以上,机组两年未大修。

2009年,炼化公司的第二套20万t/a聚丙烯装置在延安石油化工厂建成投产,在项目建设初期,吸取了延安炼油厂10万t/a聚丙烯装置处理PK301“带粉”、“窜油”问题的成功经验,在新装置设计阶段就进行了一系列的技术整改。延安石油化工厂的PK301自2009年8月开工投产以来,运行至今,除了在2011年6月份利用装置大检修时间更换了一台换热面积较大的级间冷却器外,再没又进行过任何大修,机组可靠,运行平稳。

由此证明,正确解决PK301的“带粉”问题,关键是要彻底解决工艺系统的 TEAL过量问题和T302的洗涤效果问题,进而才能保证聚丙烯装置的经济运行,实现经济效益、环保效益最大化,也为处理类似问题提供参考依据。

[1] 洪定一,等.聚丙烯-原理.工艺与技术[M].北京:中国石化出版社,2005:370-379.

[2] 刘华强,李来生.聚丙烯闪蒸过程的研究[J].合成树脂及塑料,2003,20(1):30-50.

[3] 瑞士Sulzer Burckhardt Compression公司.2K158-2B-1型迷宫式活塞压缩机安装/操作/维护手册[G].

[4] 李军,黄如金,等.10万/年聚丙烯装置操作规程[G].延长石油有限责任公司延安炼油厂,2009-03:109-135.

Causes Analysis and Measures of the Entrainment Powder and Oil Leakage in PK301 Equipment

LI Qiang , XU Ying , ZHANG Xiao-jun

(Shaanxi Yanchang Petroleum (Group) Co.,Ltd. Yan’an Oil chemical Plant, Shaanxi Yan’an 727406, China)

PK301 equipment is a key equipment in polypropylene unit, entrainment powder and oil leakage of PK301 equipment cause frequent shutdown. Causes to result in entrainment powder and oil leakage of PK301 equipment were analyzed, and effective measures were adopted, thereby the problem of entrainment powder and oil leakage was solved .As a result, long-period operation of PK301 can be realized , unit consumption of propylene can be decreased , environmental pollution can be reduced, economic benefit can be improved.

PK301; Powder; Oil leakage; Causes analysis; Measures

TQ 325

A

1671-0460(2012)06-0647-04

2012-03-15

李强(1973-),男,工程师,西安石油大学动力工程在职研究生,从事设备管理工作。 E-mail:zhxw163@126.com。