UOP工艺在3.5 Mt/a催化裂化装置的应用

胡 福 磊

(中化泉州石化有限公司,福建 泉州 362103)

UOP工艺在3.5 Mt/a催化裂化装置的应用

胡 福 磊

(中化泉州石化有限公司,福建 泉州 362103)

国内第一套设计加工能力达3.5 Mt/a的大型重油催化裂化装置,采用美国UOP工艺技术设计。主要引进设备包括优混喷嘴,VSS密闭旋分系统,高效汽提挡板等。运用开工汽油和分馏塔充瓦斯技术,减少催化剂跑损和富气不放火炬。运行情况显示:原料油雾化效果好、催化剂和油气分离效率高,采用国产 LDO-75催化剂及ZSM-5助剂,装置有很好的重油转化和抗重金属能力,汽油收率32.25%,柴油收率32.26%,转化率44.18%,总液收82.01%。

UOP;催化裂化;优混喷嘴;VSS;高效汽提挡板;LDO-75催化剂

某新建350万t/a重油催化裂化装置为国内首套整体引进美国UOP工艺装置,主要加工苏丹重质、低硫原料油。催化剂为兰州石化公司催化剂厂生产的 LDO-75催化剂。反应-再生系统采用高低并列式,反应进料喷嘴采用UOP优混喷嘴,平推流垂直提升管反应器末端配置VSS涡流分离器。沉降器采用AFTM环形档板设计的汽提段。两段再生器重叠布置,第一段再生为贫氧再生,第二段再生为完全再生,再生部分采用全重力流密相催化剂取热技术。装置运行平稳,设备先进可靠。

1 装置技术特点

1.1 优混喷嘴

喷嘴的性能直接影响进料雾化效果,雾化效果好坏关系到干气和焦炭产率的高低。原料油雾化充分,减少干气和焦炭产率,提高轻质油收率。同时喷嘴线速大小对催化剂磨损程度,油浆固体含量也密切相关[1]。该装置采用 UOP公司开发的第三代Optimix优混喷嘴[2],两路蒸汽注入 Optimix优混喷嘴。增压雾化蒸汽注入到喷嘴的进油侧,增加油路通过喷嘴的压力强化原料雾化效果。主雾化蒸汽通过优混喷嘴上的专用喷嘴注入,在优混喷嘴顶部与原料油混合进入提升管。Optimix优混喷嘴设计为最佳的剂油接触,原料油进入喷嘴内管经过管口锐孔高速喷出形成锥形油雾形成成小液滴。主雾化蒸汽从内管和喷嘴的环隙进入,经过圆孔型分布板重新分布与锥形油雾剪切混合增强雾化效果。最终油汽混合物经过12个小孔从喷嘴顶部喷出。最终形成粒度分布均匀的雾状油滴与催化剂充分接触,减轻热裂化反应程度,有效降低干气和焦炭产率。现场喷嘴安装分上下两层安装,各层七个,与提升管分别成60°和45°,雾化后喷射到同一水平面,利于油雾和催化剂接触,减轻返混。每个喷嘴组均设计有原料流量计、带手操器的控制阀,雾化蒸汽流量控制阀,以便调节最佳的雾化效果(图1)。

图1 Optimix喷嘴结构示意图Fig.1 Schematic diagram of the optimix nozzle

1.2 VSS快分

VSS快分是提升管终端分离设备,反应油气与催化剂从提升管顶部经快分出口(离心臂)进入涡流室,在涡流室内侧呈螺旋旋转运动,在不同的离心力作用下催化剂快速落入密相床层,95%减少的催化剂在此分离进入高效汽提段[3]。有效缩短了催化剂与油气的接触时间,减少二次裂化反应。其余催化剂在汽提蒸汽的推动下迅速反向经涡流室顶部升气管随油气经VSS升气管直接进入十组单级PLY旋风分离器;这样油气的停留空间从整个沉降器缩小到涡流室及升气管内,有效提高了油气速率,把油气在沉降器内停留时间缩短到了2~3 s。大大减少了油气与携带催化剂的接触时间,进一步减少了二次反应的发生(图2)。

图2 VSS示意图Fig.2 Schematic diagram of VSS

1.3 高效汽提段[4]

油气经旋风分离器与催化剂分离后进入集气室,通过油气大管线进入分馏塔。 回收的催化剂经旋风分离器料腿、重锤阀进入沉降器底部,再经涡流室下部窗口进入高效汽提段,与汽提蒸汽逆流接触,再经待生斜管进入一再生器。新型高效汽提挡板能够改进催化剂的停留时间分布,减少催化剂的死区和高滑动区,使待生剂以恰当的速度通过每层挡板。蒸汽喷嘴挡板边缘沿轴向均匀分布,挡板裙板下缘为齿形结构,汽提蒸汽分上、中、下三路进入挡板下缘,形成分段汽提,对待生剂进行充分汽提,总的汽提效果接近100%。能够有效降低生焦,提高产品收率,高的汽提效率减少了汽提蒸汽用量(图3)。

图3 高效汽提段示意图Fig.3 Schematic diagram of VSS

2 开工方法

2.1 转剂过程

提升管出口采用一般快分时,沉降器稀相段有足够大的沉降空间,开工过程催化剂不容易从沉降器跑剂[5]。不过 VSS快分是反应油气与催化剂从提升管顶部经快分出口(离心臂)进入涡流室,大大减小了催化剂沉降空间。开工转剂操作苛刻度大大提高,在向沉降器转剂过程采用旋分线速低于 4.5 m/s,料位控制在30%。旋分器入口线速直接影响旋分效率,该装置旋分器入口线速在低于4.5 m/s或者12 m/s以上时,效率较高。采用低线速转剂主要为了减少催化剂磨损,避免在转剂初期没有必要采用高的旋分器入口线速。在较低线速下,提升管出口的催化剂直接落入汽提段内。低线速转剂升温过程要保证足够提升线速,对催化剂有足够的提升力。

2.2 开工汽油的使用

通常催化裂化装置开工转剂时需要大量低压过热蒸汽作为预提升介质,以保证催化剂循环。在使用过程中会出现以下问题[6]:较小的再生滑阀开度,导致催化剂流化不正常,造成催化剂大量跑损;喷油前高温催化剂接触大量蒸汽导致水热失活;分馏部分中段回流大量带水,容易引起循环回流泵抽空。开工汽油的引入,需要增大再生滑阀开度,这样使得再生滑阀开度保持一个良好的调节范围,使催化剂循环反应温度平稳;迅速气化和部分裂化的汽油可以提高VSS和旋风分离器的入口线速,提高分离效果,降低蒸汽使用量,保证气压机组平稳运行。减少催化剂水热失活;平稳地对提升管和沉降器进行升温,防止出现温度波动。

开工汽油在干气预提升管线引入,在提升管底部温度大于汽油终馏点温度即可喷入,但是问了保险起见,等到温度到了 315 ℃可以喷入。用量在0~40 t/h,随着汽油用量增加,逐渐减少提升管预提升蒸汽用量。

3 运行状况

3.1 原料油

本装置处理原料为苏丹 1/2/4区混合原油,减压蜡油与常压渣油比例30∶70。原料油性质列于表1。由表1可知原料油性质较差,密度大、残炭及重金属含量高。这就需要催化剂具有很好的重油转化以及抗重金属污染能力,同时对操作条件也提出了更高的要求。

表 1 原料油性质Table 1 Properties of feed

表 2 平衡剂性质Table 2 Properties of catalyst

3.3 运行结果

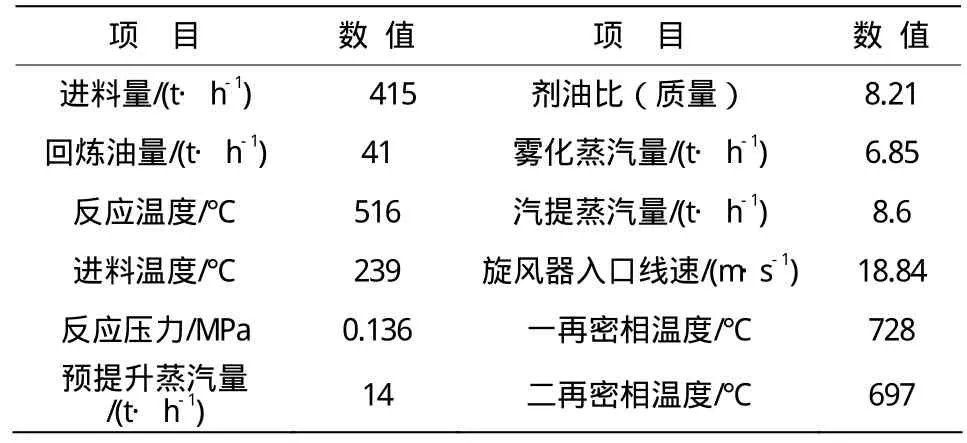

结合装置设计和催化剂性能需要根据原料油性质优化操作条件提高产品收率和质量。操作条件和产品分布情况分别列于表3、4中。

用合理的催化剂输送系统和催化剂从再生器的引出机构,保证大的催化剂循环量,剂油比达8.12,这样才有有效保证 516 ℃的反应温度高的反应温度,增加反应能力。同样较低的二再密相温度,也是为了提高催化剂的循环量,保持较高的反应性能。从雾化蒸汽用量可以看出,在保持较好雾化效果的同时雾化蒸汽用量仅有1.5%。汽提蒸汽用量下、中、上也仅分别为1.2,1.2,5.2 t/h。

LDO-75催化剂为超稳Y型分子筛型,该催化剂采用新型高活性稳定性分子筛改性技术、多孔活性基质材料、重金属捕集技术和ZSM-5改性技术。由表2可知,平衡剂重金属含量达5 468 μg·g-1,结合表4产品分布数据可知,催化剂具有优异的抗重金属污染能力。汽油产率32,5%,柴油收率32.76%和转化率,催化剂具有较强的重油转化能力。原料残炭值7.98%,也使得生焦率高达9.51%。

表 3 操作参数Table 3 Operating parameters

表 4 产品分布Table 4 Distribution of products

ZSM-5助剂不但能够将汽油沸程内的低辛烷值组分转化为高辛烷值组分,还能提高丙烯产率[7,8]。通过对液化气进行分析可知,液化气中丙烯体积分数达到39.21%,说明ZSM-5具有较好的丙烯选择性。

总之,产品分布良好,主要在于Optimix喷嘴的应用,进料雾化粒径小而均匀,与催化剂充分,催化剂的优良性能得以很好的发挥。VSS快分大大缩小了分离空间,缩短了反应油气的停留时间,有效地抑制了二次反应。分段汽提较少了可汽提碳的生产。

4 结束语

UOP工艺及关键设备使用,进料雾化粒径小而均匀,与催化剂充分,VSS快分有效地抑制了二次反应。装置有很好的重油转化和抗重金属能力,虽然原料残炭高达 7.95%,产品分布良好,轻质油收率和总液收理想。汽油收率 32.25%,柴油收率32.26%,转化率44.38%,总液收82.01%。

[1] 蒋协治.重油催化裂化进料雾化喷嘴研究[J].炼油技术与工程, 2006,36(11):12-16.

[2] 丁松阳. 催化裂化进料雾化喷嘴的实验研究[D].东营:中国石油大学(华东),2006.

[3] 赵海军,赵峰,王玉林.UOP催化裂化反应技术的应用[J].石油与天然气化工, 2006,36(3):212-216.

[4] UOP. FCC Stripping apparatus:US,US4927606(A)[P].1990-05-22.

[5] 郭毅葳, 王玉林, 张剑波.采用UOP催化裂化技术加工大港常压重油[J].石油炼制与化工, 2002, 33(12): 9-13.

[6] 张磊, 田文君, 熊新军, 等. 开工汽油在广西石化3.5 Mt/a催化裂化的应用[J].化工技术与开发, 2011,40(10):212-216.

[7] 张亮, 邹旭彪, 秦松,等. LDO-75重油催化裂化催化剂的工业应用[J].2011,42(10):35-38.

[8] 钟友慎. ZSM-5在流化催化裂化装置中的应用[J].石油炼制, 1989(6):26-29.

Application of UOP Technology in 3.5 Mt/a FCC Unit

HU Fu-lei

(Sinochem Quanzhou Petrochemical Co., Ltd., Fujian Quanzhou 362103,China)

The RFCCU of Guangxi petrochemical company is the largest-scale RFCCU with processing capacity 3.5 Mt/a in China. It adopts American UOP technology, main imported equipments include Optimix feed mixing nozzles,VSS riser termination device and high efficiency stripper. To use startup nathpha and charging gas into the fractionator technology reduces loss of catalyst and rich gas. The operation results show that spraying effect of the feedstock is well, separation efficiency of catalyst and hydrocarbon is high. After using domestic LDO-75 catalyst and ZSM-5 promoter, capabilities of heavy oil conversion and resistant to heavy metal contamination can be improved. Yields of gasoline and diesel are 32.25% and 32.26%, respectively. Conversion and total liquid yield are 44.18% and 82.01%, respectively.

UOP;Catalytic cracking; Optimix nozzle; VSS; High efficiency stripper; LDO-75catalyst

TE 624.4+1

A

1671-0460(2012)06-0601-04

2012-01-17

胡福磊(1964-),男,山东菏泽人,工程师,1985年毕业于广东石油学校石油炼制专业,研究方向:从事石油炼制生产技术与管理工作。E-mail:zhqzshlw@163.com,电话:0595-27572977。