催化裂化装置反应器和再生器设计

陈万柱,王政威,郭道生

(中国寰球工程公司 辽宁分公司,辽宁 抚顺 113006)

化工设计

催化裂化装置反应器和再生器设计

陈万柱,王政威,郭道生

(中国寰球工程公司 辽宁分公司,辽宁 抚顺 113006)

通过本公司催化裂化装置反应器(沉降器)和再生器的设计,介绍了催化裂化装置两器结构设计(包括壳体、外集气室、分布管、衬里结构等的设计)及材料选择(包括壳体材料和内件材料)的特点,并对一些结构设计和材料选择问题进行了详细分析。

催化裂化;反应器;再生器;结构设计;材料选择

催化裂化是炼油工业中一种最重要的二次加工工艺,在炼油工业生产中占有重要的地位;是石油化工中重质馏分油轻质化的主要手段。

催化反应-再生系统是整个催化裂化装置的核心,反应器(沉降器)和再生器(以下简称两器)设计的成功与否,将直接关系到装置能否高效、长周期地运行。随着重质馏分油催化裂化技术的不断进步,对两器的设计有了更加严格的要求。从设备角度看,主要体现在以下几方面[1]:

(1)设备规模不断扩大;

(2)操作温度不断提高;

(3)介质腐蚀加剧;

(4)更长周期操作的要求。

所有这些都给两器的设计提出了更高的要求。本文结合本公司催化裂化装置两器的设计,谈谈两器设计的一些问题。

1 结构设计

1.1 壳体设计

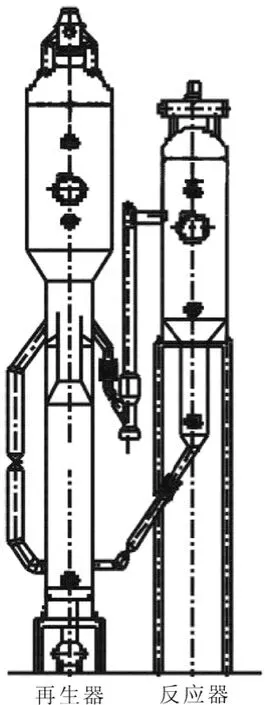

确定反再两器的设计压力时,除应考虑主风机的出口最大压力外,还应考虑非正常状态下因催化剂的堆积或其他原因引起的局部升压,综合考虑上述因素本装置设计压力取0.3 MPa。采用冷壁设计,设计温度取350 ℃。图1为该两器的竖面图。从图1可见,该装置为两段提升管反应器、串联式二段再生器结构。两器壳体及提升管设计遵循GB150.1~150.4-2011《压力容器》。对于大开孔,由于其开孔范围超过了等面积补强法的要求,采用了GB150.3提供的分析法进行计算。

1.2 外集气室

由于温度不断提高,内集气室在操作中容易变形,导致焊缝开裂,影响长周期运行。本装置采用内部有隔热耐磨衬里结构的外集气室,这样可以节省贵重合金钢,维修方便,并能降低两器高度。

1.3 分布管

无论是在反应器床层内进行裂化反应或是在再生器床层内烧焦,都要求沿床层截面均匀地分布气体并创造一个良好的起始流化条件,同时要抑制聚式流化原生不稳定性的恶性引发,使良好起始流化条件得以长时期的稳定保持下去。所以要选择具有上述优点的分布装置,本装置选用树枝状分布管。

分布管的作用是均匀布气,促进气、固两相接触,为装置良好运行创造条件。本装置采用树枝状分布管,分布管是由主管和支管组成,支管两侧有垂直于支管的分支管,在分支管上焊有喷嘴。树枝状分布管具有以下优点[2]:

(1)压降较小;

(2)不易变形;

(3)安装制造方便,节省材料;

(4)分布管喷嘴向下,不易于发生催化剂倒流;

(5)采用限流喷嘴,气流分布均匀,减少对催化剂的磨损。

图1 两器示意图Fig.1 Schematic diagram of reactor and Regenerator

1.4 衬里结构设计

两器衬里结构的设计至关重要。衬里失效主要是由于衬里的脱落和开裂,造成设备器壁的局部过热和磨损损坏。随着衬里材料和技术的不断发展,无龟甲网衬里结构得到了广泛的应用和认同。该衬里具有隔热、耐磨或隔热耐磨多种作用兼顾,整体性好,强度高和不易脱落的优点,适合于装置大多数地方。由于侧拉型圆环锚固钉使用日渐成熟,尤其是在无法支模浇注的单层或双层隔热耐磨衬里时,有较大的优越性,其使用效果不亚于带龟甲网衬里,因此本装置主要采用侧拉型圆环的锚固钉单层或双层隔热耐磨衬里结构。

2 材料选择

2.1 壳体材料

近年来,催化裂化装置壳体发生应力腐蚀开裂问题,引起了大家的足够重视。壳体应力腐蚀裂纹多发生在焊缝、融合线或热影响区[3]。材料的强度越高,其应力腐蚀敏感性越高,同时焊缝的残余应力对焊缝的应力腐蚀开裂有加强作用,因此设计壳体时应选用Q245R作为壳体的主体材料,焊条应与本体材料相匹配。同时焊缝进行焊后消除残余应力热处理。

应力腐蚀开裂发生的另一个主要因素是烟气的露点腐蚀。当设备壁温低于烟气露点温度时,设备内壁则会出现酸性溶液,从而成为应力腐蚀介质。为了避免在器壁上形成酸性溶液, 设计时可以考虑提高再生器的器壁温度,其措施有以下几点:

(1)减小衬里厚度或适当增加衬里材料的导热系数;

(2)适当增加外部保温;

(3)器壁外部增加外保温涂层。

由于增加外部保温,内衬里脱落后不能及时发现,可能造成不必要的损失;再者,有传热计算得出,很薄的保温层就能使壳体壁温达到300 ℃以上,此时,材料的许用应力下降很多,金属耗量增加。本装置采用(1)(3)方法共用的措施来提高壁温,经传热计算壁温可达 200 ℃左右,此方法既避免了材料许用应力的下降,又控制了壁温,而且不增加费用。

2.2 内件材料

高温、腐蚀介质环境下受力的内构件材料的强度较低,同时承受冲击力和热应力,所以内构件选材时,应考虑以下几方面的因素:

(1)要有较高的应力断裂极限,同时价格工程上可以接受;

(2)要有良好的抗热疲劳性能,要有良好的延伸性和抗冲击性;

(3)热膨胀系数要相近,长期处于高温环境,要考虑热胀差,防止热位移引起的破坏。

考虑到上述因素,并考虑成本要求,反应器内的承重构件应选用耐热铬钼钢,再生器内的承重构件应选用含碳量不小于 0.04%的奥氏体不锈钢,以提高高温强度[4]。本装置反应器内旋风分离器、料腿、吊挂等选用15CrMoR,再生器内的内旋风分离器、料腿、吊挂、主风分布管等选用0Cr18Ni9(含碳量大于0.04%)。

3 结 论

综上所述,催化裂化两器的结构设计和选材是一个复杂工程,随着技术和设计水平的提高,两器的设计水平将会达到更高水平。

[1] 程建民. 大型重油催化裂化装置再生器的设计[J]. 石油化工设备技术, 2003, 24(4): 1-4.

[2] 黄吉国. 炼油装置工程设计[M]. 山东东营: 中国石油大学出版社, 2010:130-131.

[3] 贾起亮. 大型催化裂化装置设备设计的几个问题[J]. 石油化工设备技术, 2004, 25(4): 11-14..

[4] 陈凤珠. 反再系统设备长周期运行的常见问题及应对措施[J]. 炼油技术与工程, 2011, 41(10): 48-50.

Design of FCC Reactors and Regenerators

CHEN Wan-zhu,WANG Zheng-wei,GUO Dao-sheng

(China Huanqiu Engineering Corp. Liaoning Branch, Liaoning Fushun 113006, China)

The reactor and regenerator of fluid catalytic cracking (FCC) unit has been designed by China Huanqiu engineering company Liaoning branch. In this paper, the equipment structure design (including shell,gas collection, distribution pipe, lining) and material selection (such as shell,internals) were introduced, and some problem about the structural design and material selection were analyzed.

Fluid catalytic cracking; Reactor; Regenerator; Structure design; Material selection

TE 966

B

1671-0460(2012)06-0634-02

2012-05-15

陈万柱(1955-),男,辽宁抚顺人,工程师,现从事石油化工设备设计工作。E-mail:chenwanzhu@hqcec.com;024-57593892。