FH-98加氢催化剂在石油三厂120万t/a中压加氢装置的应用

周永胜,张贵生,房立仲,金善福,徐国威

(中国石油抚顺石化公司石油三厂,辽宁 抚顺 113001)

FH-98加氢催化剂在石油三厂120万t/a中压加氢装置的应用

周永胜,张贵生,房立仲,金善福,徐国威

(中国石油抚顺石化公司石油三厂,辽宁 抚顺 113001)

抚顺石化公司石油三厂120万t/a柴油中压加氢装置于2002年7月建成投产,并开车一次成功。2010年装置换用FH-98加氢精制催化剂,工业应用表明,FH-98催化剂具有优异的加氢性能和高的加氢脱硫活性,加氢处理焦化汽油、柴油混合油,生产清洁柴油和合格的乙烯裂解原料。

装置; 工业应用; 加氢催化剂

抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置由抚顺石化设计院设计,采用中国石化抚顺石油化工研究院(FRIPP)开发研制的FH-98 加氢处理催化剂和工艺技术,它的成功应用,对于解决抚顺石化公司石油三厂生产低硫(硫含量<50 μ g/g)柴油的瓶颈制约问题,提供了有力的技术支撑。

抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置原料油为石油一、二厂的焦化汽油、柴油混合油,混合比为(25%~30%),装置进料量为150 t/h。该装置生产的主要产品为分子筛脱蜡原料、优质柴油和石脑油,柴油可做优质轻柴油的调合组分。石脑油作为乙烯裂解料,也可作为重整装置的原料。

抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置于2002年7月建成投产,并开车一次成功。装置历经使用的3936催化剂和FF-36催化剂,2007年为掺炼石油二厂焦化汽油,装置改为加氢精制生产方案,甩掉一台反应器(R101)单独使用反应器(R102)进行精制反应,由于原料油杂质及金属含量高,于2010年10月组织了停工换剂,换用FH-98催化剂和FF-36催化剂混合使用,采用FZC系列保护剂和FHRS-1加氢捕硅剂。为节省工期,装置甩掉反应器(R102)切换为另一个台反应器(R101)。2010年10月31日装置开工正常,该装置稳定运转1个月后,于2010年12月8日对FH-98催化剂进行活性标定。标定结果表明:FH-98催化剂具有优异的加氢性能和高的加氢脱硫活性,可以满足抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置满负荷生产的需要[1-3]。

1 装置概况

抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置由三大系统组成:反应系统:包括原料部分、反应部分、新氢部分及注氨、注硫部分。反应部分包括:反应进料加热炉,加氢处理反应器、加氢裂化反应器、高压换热器、高压分离器和低压分离器。分馏系统:包括脱丁烷塔;脱乙烷塔;产品分馏塔;柴油汽提塔。公用工程系统:包括净化风系统和非净化风系统、新鲜水系统、循环水系统等。

该装置的主要技术特点是:

(1)采用加氢处理、加氢改质组合工艺,可在中压下生产合格汽、煤、柴产品;

(2)采用一次通过流程,在原料油终馏点 350℃,不出尾油的情况下,生产优质柴油组分;

(3)反应部分采用炉前混氢和冷高分流程。充分利用分馏部分低温热对原料油预热,降低反应进料加热炉的操作负荷;

(4)新氢压缩机选用三台往复式压缩机,二台运转,一台备用。循环氢压缩机选用离心式,由凝汽式汽轮机驱动,不设备机;

(5)反应流出物空冷器入口和E104前注水,以避免铵盐在低温部位的结晶。脱丁烷塔,脱乙烷塔顶设缓蚀剂注入点以减轻H2S对塔顶系统的腐蚀。

2 催化剂应用情况

2.1 催化剂装填

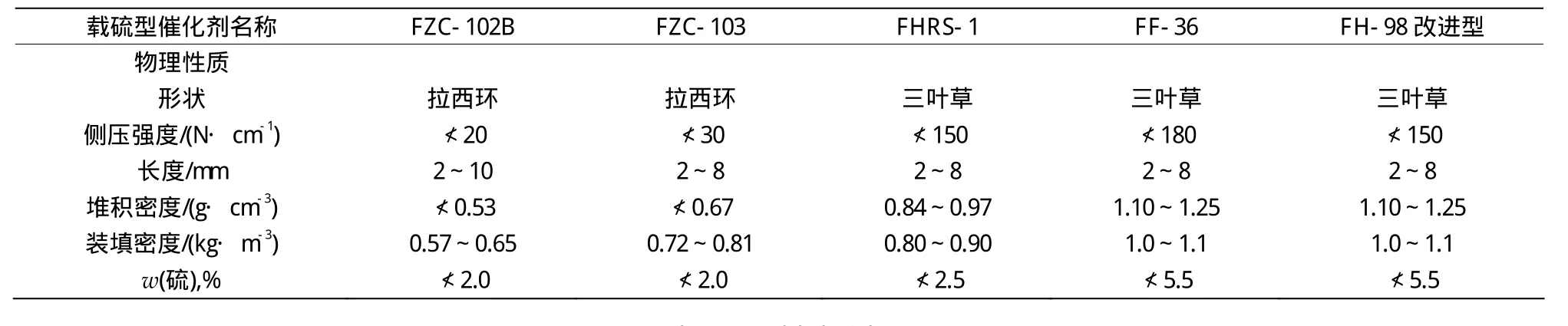

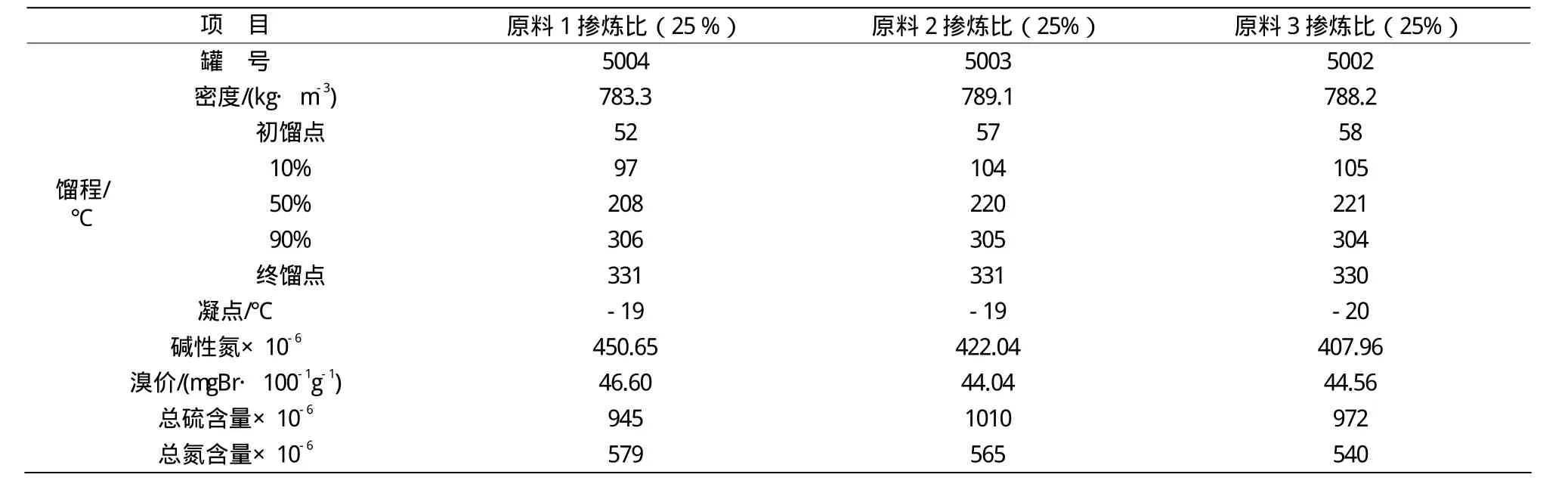

抚顺石化分公司石油三厂120万t/a柴油中压加氢改质装置的反应器为热壁式,共有3个催化剂床层。催化剂的装填由专业公司负责,在催化剂装填之前,加氢车间和FRIPP的技术人员共同对反应器内部进行了细致的检验,确认了反应器内部器壁清洁、无杂物,符合催化剂装填条件。所装催化剂有FZC保护剂、FHRS-1捕硅剂、FF-36催化剂及FH-98改进型催化剂,装填催化剂FZC保护剂6.68 t、FHRS-1捕硅剂26.065 t、FF-36催化剂11.01 t及FH-98改进型催化剂91.655 t。各催化剂理化性质和原料油分析如表1-2。

表1 载硫型催化剂理化性质Table 1 Physical and chemical properties of sulfurized catalyst

表2 原料油分析Table 2 The feedstock analysis

2.2 催化剂开工活化

2010年10月29日装置进入开工阶段,依据装置实际生产情况和载硫型催化剂的开工要求,在系统压力3.5 MPa,反应器入口温度100 ℃左右开始催化剂活化,催化剂活化流程如下:

活化油经过过滤器SR101进行原料过滤后,送入缓冲罐D102,由高压进料泵P102增压后送入换热器壳层、加热炉、反应器、换热器管层、空冷器、高分、低分,活化油经过活化反应进入低分后不进入分馏系统,而是继续送回到原料缓冲罐D102,循环使用。循环氢系统经过高分分离出循环氢后进入循环氢缓冲罐再次分离油、水,由循环氢压缩机K102送回循环。

在高分压力 3.5 MPa,循环氢量为循环压缩机全量循环,循环氢纯度为≮70%(V),加热炉点火升温,升温速度为(20~25)℃/h。当反应器入口温度达到90 ℃后,起动进料泵,按100 t/h向系统进直馏柴油,低分见油后反应系统闭路循环。以(20~25)℃/h升温速度将反应器入口温度向315 ℃升温,当温度升至200 ℃时,进行带油热旋紧,保证活化的正常进行;当反应器入口温度在(280~315)℃期间时,H2S浓度维持在10 000 mg/g约3 h,然后逐渐下降。整个活化过程比较平稳,没有出现较大温升和硫化氢浓度的波动,在反应器入口温度达到315 ℃恒温1 h,活化过程结束。

2.3 催化剂应用情况

2.3.1 催化剂的活性标定情况

2010年11月1日装置开工正常,进入正常生产状态。

2010年12月8日~10日对装置进行了开工后的柴油方案及分子筛料方案标定,结果如表3-4。

表3 反应部分主要操作参数Table 3 The operating parameters of reaction section

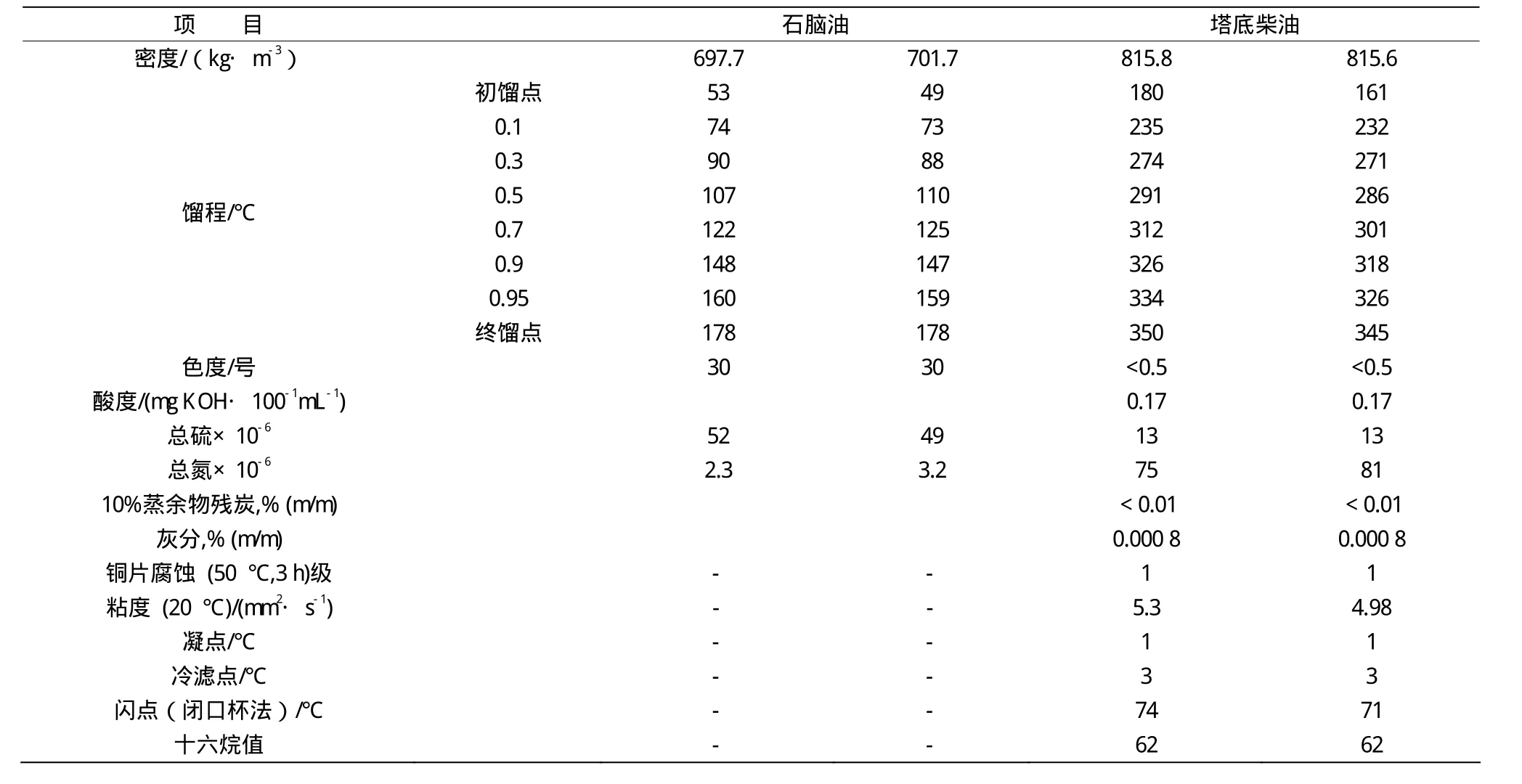

表4 主要产品性质Table 4 Properties of main products

2.3.2 标定结论

(1)本次标定按两种方案进行即分子筛料标定方案和柴油标定方案。标定期间处理量142 t/h,原料为石油一、二厂焦化汽、柴油,焦化汽油占25%,溴价46%,R101入口温度257 ℃,高点温度336 ℃,平均温度304 ℃,高分压力为7.5 MPa,实际石脑油烯烃含量为0.42%,满足石脑油烯烃含量≤2.0%的产品控制质量指标。

(2)10月底装置更换新催化剂FH-98后,在原料混合后总氮为 579×10-6,硫含量 945×10-6的情况下,经标定其脱氮率为 93.54%,脱硫率为93.55%,产品石脑油、分子筛料和塔底柴油质量均合格,催化剂性能较好可以满足生产需要。

(3)产品分析:石脑油,本次标定掺炼25%焦化汽油,而石脑油的收率为 24.4%较原比例略低。分子筛料,标定期间采用分子筛料生产方案,从族组成来看,C10~C14含量32.85%,总正构烷烃42.74%,产品的溴价410 mg Br/100 g。因此,在作为分子筛脱蜡原料时最好与一、二厂分子筛直馏原料按比例混合后送装置。本次标定中分子筛料的收率为25.97%。塔底产品柴油收率为46.98%,产品性质稳定,闪点合格。

(4)本次R101中所装填的捕硅剂为FHRS-1催化剂,主剂为FH-98催化剂。从催化剂初活性来看,在两种标定方案工况下,反应器入口温度 257℃,与上一周期R101中装填的FF-36催化剂入口温度(260~280)℃相比,FH-98催化剂初期活性要高出(3~23)℃,表明FH-98催化剂活性高。

3 催化剂应用效果

(1)抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置采用FRIPP开发的载硫型FH-98催化剂,大大缩短了装置的开工时间,且活化效果良好。

(2)抚顺石化公司石油三厂120万t/a柴油中压加氢改质装置使用FH-98催化剂加氢处理焦化汽、柴油混合油,在高分压力(7.3~7.8)MPa、反应器入口温度25油的硫含量均小于50 mg/g、多环芳烃含量小于 11%(分析数据),动态氧化安定性等指标均符合质量标准。能够满足生产分子筛脱蜡原料和生产低硫、低多环芳烃优质柴油的需要,体现了FH-98催化剂优异的HDS、HDN和HDA性能。

[1] 高慎琴.化工机器[M].北京:化学工业出版社,1992

[2] James Netzel. The Financal IMPact Of Solving Tribological Prolems In The Sealing Industry. lubrication Engineering[R].May, 1999.

[3] 韩崇仁,加氢裂化工程与工艺[M]. 北京:中国石化出版社,2001.

Application of Hydrogenation Catalyst FH-98 in 1 200 kt/a Mild Hydrogenation Unit of No.3 Refinery

ZHOU Yong-sheng, ZHANG Gui-sheng, FANG Li-zhong, JIN Shan-fu, XU Guo-wei

(PetroChina Fushun Petrochemical Company No.3 Refinery, Liaoning Fushun 113001, China)

1200 kt/a diesel oil mild hydrogenation unit in Fushun petrochemical company was founded and put into service in Jul.2002 in No.3 Refinery, and the unit was successfully put into operation in one time. The unit began to use hydrofining catalyst FH-98 in 2010.The commercial application results show that, this FH-98 catalyst has remarkable hydrogenation performance and high hydrodesulfurization activity; clean diesel fuel and qualified feedstock for ethylene pyrolysis process can be produced by hydrotreatment of coker gasoline and diesel mixture with the catalyst.

Unit; Commercial application; Hydrogenation catalyst

TE 624.9

A

1671-0460(2012)06-0575-04

2012-04-28

周永胜(1971-),男,辽宁抚顺人,抚顺石化公司技能专家,现从事生产技术工作。电话:024-52993111转338237,E-mail:zhouysscjq@petrochina.com.cn。