面像识别机外壳热流道注塑模具设计

周慧兰,周新建,黄 键

(华东交通大学载运工具与装备教育部重点实验室,江西 南昌330013)

0 前言

面像识别机主要应用于单位门禁、公司考勤、银行监控系统或出入境边检系统等,由于主要应用于正式公众场合,对于产品的包装外壳观要求很高,外壳表面不能有任何浇口的痕迹,因此对外壳模具的设计要求也很高,需要应用精密注塑模技术[1]设计模具才能获得高要求制品,为此本研究采用热流道技术[2]

和倒装推出机构实现注塑模具的设计。

1 塑件工艺和注射成型分析

1.1 塑件工艺分析

面像识别机外壳的结构及外观如图1所示,材料为丙烯腈-丁二烯-苯乙烯共聚物(ABS),制品厚度(t)为2.0 mm,最大长宽高尺寸195 mm×79.5 mm×38.5 mm。由于本制品主要用于公众场合,表面要求极高,外表面不允许出现飞边和毛刺,且壁薄,多孔,故本模具采用热流道系统,以获得高品质制品。

图1 面像识别机外壳Fig.1 Facerecognizing machine cover

1.2 注射成型模流分析

应用Moldflow软件对制品进行注射成型分析[3],制品采用的材料为ABS材料(牌号为GF20)。

(1)最佳浇口对比方案

方案一:采用单浇口形式,根据模流分析结果确定的单浇口位置如图2(a)所示;

方案二:采用多浇口结构,初步采用三点进浇,浇口位置通过模流分析确定的位置如图2(b)所示。

图2 最佳浇口分析Fig.2 The best gate

(2)最佳质量分析

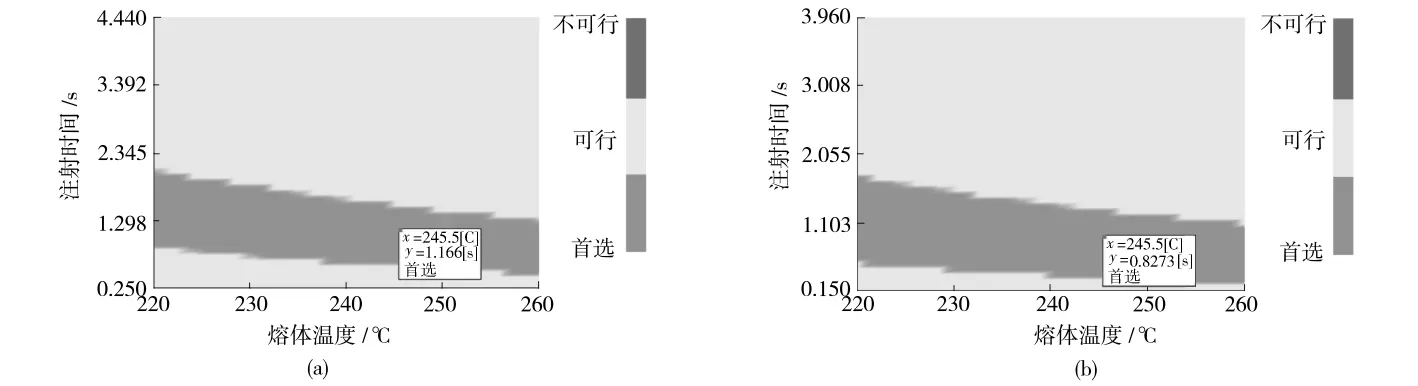

通过成型窗口分析对比,如图3、4所示,发现采用多浇口结构的填充质量比单浇口要好。最终获得的最优工艺参数组合为:模温50℃,料温245℃,注射时间0.8 s。对应的多浇口的其他分析结果是:熔体流前温降0.4℃、最大剪应力0.1838 MPa、最大剪切速率2175 s-1,均较小且满足要求。

图3 质量(molding window分析):XY图Fig.3 The quality analysis

图4 成型窗口切片图Fig.4 Molding windows slice

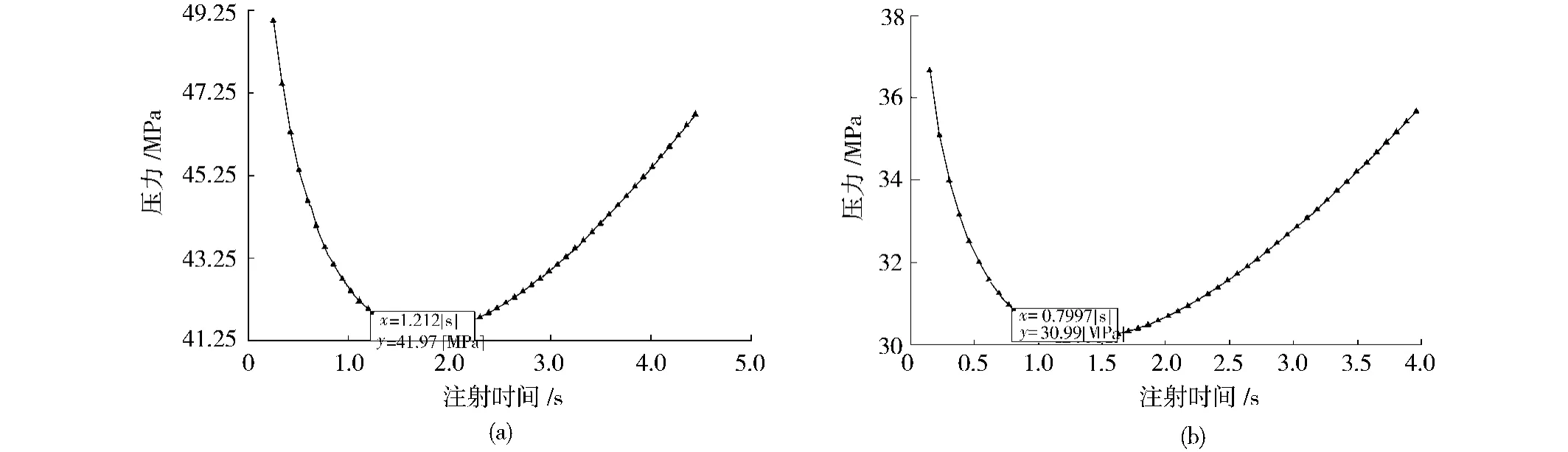

(3)最大压力降分析

通过压力降对比,如图5所示,可知多浇口结构最大压力降为30 MPa,单浇口最大压力降为42 MPa,多浇口比单浇口压力降低不少,因此多浇口成型的制件比单浇口成型的制件的应力要更为均匀,最终的翘曲变形也小,从而有利于提高制件的成型品质。

图5 压力降分析Fig.5 Pressure drop analysis

(4)熔接痕分析

根据确定的浇口位置及工艺参数,应用模流分析可以快速充填分析其熔接痕,最终分析结果如图6所示,通过对比发现采用多浇口熔接痕比单浇口略多一点,但其前沿温降较小,可以保证熔接的外观品质,且制件为非结构件,对强度要求不太苛刻,因此影响不大。

图6 熔接痕分析Fig.6 Weldline analysis

(5)浇注系统分析

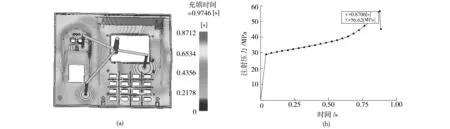

由于该制件尺寸大,壁薄且中间部位空缺部分较多,充模阻力大,根据前面分析的结果可知三浇口方案比单浇口方案的充填效果要好,故本设计决定采用三浇口结构,通过模流分析得到相应的浇注系统如图7所示。

图7 最佳浇注系统Fig.7 The best gating system

由于制件壁薄,多孔,充型阻力大,如果采用普通浇注系统,很难达到较理想的充填效果,为了尽快充满型腔,就要尽可能地保持熔体的温度。通过冷流道和热流道的填充时间及注射压力对比分析,如图8、9所示,发现采用热流道时制件前端的充填时间为0.8~0.87 s,最大注射压力为56 MPa;而冷流道的充填时间为0.9~0.97 s,最大注射压力为60 MPa,可见,采用热流道结构的充填时较短且充填压力比冷流道小,这样将有助于减小制件中的应力,减小翘曲变形。此外,热流道模具制件体积为78 cm3,流道体积为9 cm3,采用热流道可节省材料消耗及能耗近11%。因而本设计使用热流道浇注系统,放弃传统的冷流道浇注系统设计。

图8 冷流道充填分析和注射压力Fig.8 Filling time and pressure of coolrunner

图9 热流道充填分析和注射压力Fig.9 Filling time and pressure of hotrunner

由于制件的外表面精度较高,本设计将进浇口设置在制件的内表面,然而由于采用热流道浇注系统,不便采用潜伏浇口,而是采用点浇口,所以本设计将采用动模倒装形式,由于主流道的路径很长,所以采用热流道板来代替分流道系统,使得流道的温降最低化。

2 热流道模具结构

2.1 主流道设计

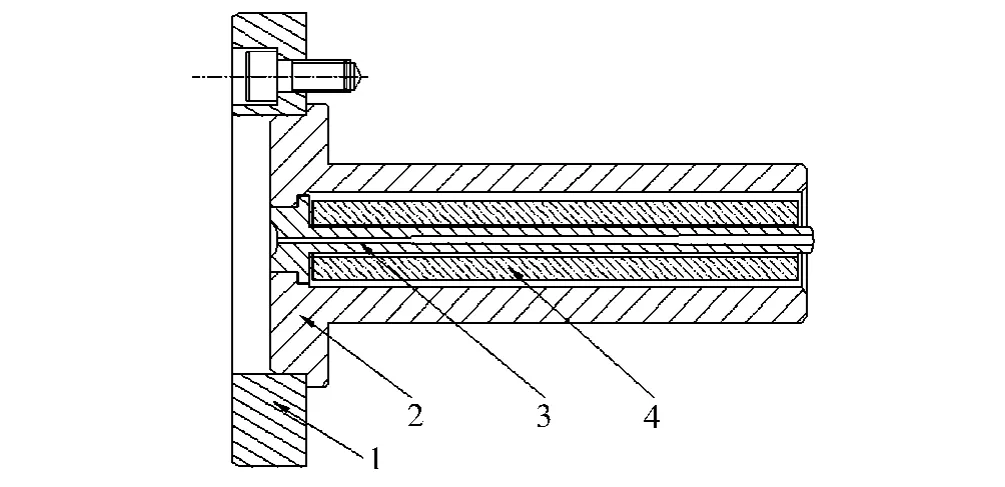

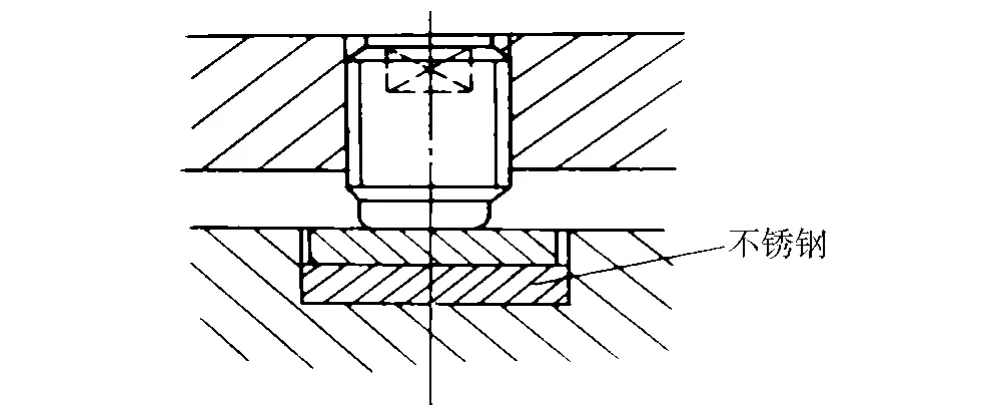

主流道通常位于模具中心塑料熔体的入口处,它将注塑机喷嘴注射出的熔体导入分流道或型腔中。主流道结构如图10所示。结构设计方面,由于注射机喷嘴球半径为R1=10 mm,所以浇口衬套凹球面半径R1=11 mm。

图10 主流道结构Fig.10 Structure of mainrunner

2.2 分流道设计

由于制品外表面要求很高,设计采用一模一腔的多浇口热流道板结构。

本设计制件体积不大,但是表面品质要求较高,即注射时间不宜过长,且保压过程时间比较长,温度不能降过低,因此综合考虑采用直径为4 mm的分流道。

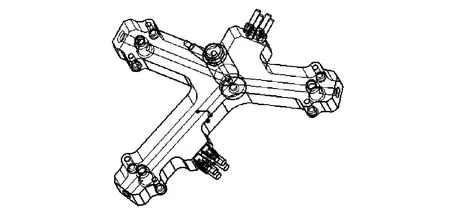

根据模流分析结果,本设计决定采用三浇口的多点注射方式,且3个位置不呈中心对称,因此热流道板不能选择自然平衡类型,且必须单独制作,属于非标准件,热流道板的实体结构如图11所示。

图11 热流道板Fig.11 Hotrunner plate

热流道板与定模板之间用空气间隙隔热,空气隙的距离应不小于8 mm,在大型模具中,应采用如图12的方法以减小热流道板系统与模具之间的传热,当然也必须考虑到该部位所承受的接触压力。热流道板在模架装配中的安装示意图如图13所示。

图12 支撑垫Fig.12 Supporting pad

图13 热流道板安装示意图Fig.13 Fixing diagram of hotrunner plate

2.3 热流道用喷嘴

喷嘴控制塑料熔体精确地到达注射部位,热流道用喷嘴一般包括两种:开放式热流道用喷嘴和针阀式热流道用喷嘴[4]。

由于制品成型难度较大,开放式热流道用喷嘴不能有效的减少中部位置的熔接痕,且开放式热流道用喷嘴要求模具注塑周期短,通过模流分析可知本制品的成型周期稍长,所以本设计采用针阀式热流道用喷嘴。

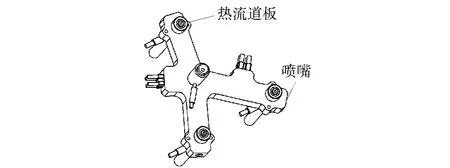

针阀式热流道用喷嘴的浇口部分的封闭加热系统需要与温控系统连接,连接部位如图14所示,热流道板与喷嘴的安装示意图如图15所示。

图14 针阀浇口Fig.14 Needle gate

图15 热流道板与喷嘴Fig.15 Hotrunner plate and nozzle

3 模具结构及工作原理

3.1 模具总体结构和模具工作原理

模具的总体结构如图16所示,在模具结构设计时采用了动模倒装结构和热流道系统的应用,整个模具的工作原理为:模具开模时,动模固定板(24)与定模固定板(20)分离,动模固定板(24)继续开模运动,带动拉杆(10)一起运动,拉杆上开有导向槽,长度为20 mm,当动模固定板运动20 mm距离后,拉杆碰触推板(6)上安装的支架(45),使得推板固定板(8)运动,从而带动顶出机构一起运动,整体运动40 mm后,完成开模行程。模具合模时,动模固定板(24)开始往回运动,导柱导套优先接触,并对模具进行导向,复位杆触碰动模固定板,复位看开始复位运动,从而带动顶出机构复位,直到动模固定板(24)和定模固定板(20)闭合,完成模具的闭合。

3.2 动模倒装结构

由于制件外表面精度较高,所以进浇口设置在制件的内表面,但是由于采用热流道系统,不便采用潜伏浇口,所以本设计将采用动模倒装形式,如图16所示。

正常模具的分模动力来源是靠注塑机的推杆推动推板来进行开模以及顶出操作的,但是本设计的模具是倒装模具,动模部分没有给注塑机的推杆提供行程位置,因此不能靠注塑机的推杆来直接带动推板,而是采用动模倒装结构利用开模动作实现制件的推出。

由于本设计是动模倒装形式,顶出机构的运动动力不能由注塑机直接提供,而是采取定距分模的结构[5]来实现。即先让主分型面分离,当移动到足够距离后,由拉杆拉动推板开始顶出制件,本模架的顶出力由分型面打开时靠拉杆提供,而且要保证主分型面优先分离,推板从动的形式。

图16 模具总体结构Fig.16 Total sturcture of the mould

拉杆必须保证分型面优先移动20 mm,然后顶出机构开始运动直至顶出动作完成。

因此拉杆上必须开槽,推板通过销钉与拉板的开槽接触,且拉板在开模过程中不能与模具主体接触,因此在动模安装部位加装一个垫板,使拉板与模具表面保持5 mm的间隔,每个拉板通过2个螺钉与动模连接。

3.3 定距分型机构

定距分型机构的工作过程:动模与定模分离,拉杆固定在动模上,分离到40 mm时候,拉杆上的限位孔与推板的导柱碰装,拉杆拉动推板运动,推板带动顶出机构运动,从而完成顶出制件的运动,复位的时候动模合拢,复位销被动模压回初始位置,复位销安装在推板上,从而使推板回到初始工作位置。

4 结论

(1)通过采用模流分析软件Moldflow对面像识别机外壳的注射成型进行了模流分析,确定了模具的浇注系统方案和结构,并确定了热流道浇注系统结构;

(2)由于制件外表面精度要求很高,薄壁且多孔,设计的模具采用多浇口热流道结构实现制品的充分成型,利用动模倒装结构和定距分型机构实现制品的反向顶出。

[1]申开智,塑料成型模具[M].北京:中国轻工业出版社,2007:380-399.

[2]张建雨,冯 刚.注射模热流道的技术特点与应用[J].塑料工业,2011,39(11):56-58.Zhang Jianyu,Feng Gang.Technical Features and Application of Hotrunner Technologyininjection Molding[J].China Plasticsindustry,2011,39(11):56-58.

[3]王 刚,单 岩.Mold Flow模具分析应用实例[M].北京:清华大学出版社,2005:10-15.

[4]王金水 葛正浩.注塑模的热流道系统及其应用[J].塑料制造,2009,(9):67-70.Wang Jinshui,Ge Zhenghao.Hotrunner System andits Applicationininjection Mould[J].Plastics Manufacture,2009,(9):67-70.

[5]王鹏驹,张 杰.塑料模具设计师手册[M].北京:机械工业出版社,2002:236-238.